导程

旋转面上一条螺旋线与该旋转面上的同一条母线相交,任意两个相邻交点之间的距离,称导程。 圆柱面上螺旋线的导程Pz=Pz=πmxz,它是蜗杆的常用术语(图5-122)。

圆柱面上螺旋线的导程Pz=Pz=πmxz,它是蜗杆的常用术语(图5-122)。

蜗杆导程

在轴向平面上,蜗杆同一轮齿相邻的同侧齿廓间的轴向距离。亦在分度曲面上,一条齿线转一周沿轴线方向移动的距离,称蜗杆导程,其值等于轴向齿距乘以头数,Pz=Pxz=πmxz。图5-113所示为圆柱蜗杆导程。见图5-123。

导程角

在旋转面上,螺旋线某点M的切线与该点处旋转面的端平面之间所夹锐角γ,称螺旋线在M点处的导程角。是蜗杆的常用术语。常说的蜗杆导程角是指,分度曲面上规定点处螺旋线的导程角。圆柱蜗杆导程角为:tgγ=mxz1/d1=z1/q=p/r1(p为螺旋参数)。螺旋线上的导程角与同一位置处的螺旋角互余(图5-122)。

蜗杆直径系数

蜗杆分度圆直径除以模数所得的商,即q=d1/m。GB10085—88规定直径系数是由模数与分度圆直径确定的第二参数(非基本参数)。

蜗杆齿宽

蜗杆有齿部分,在分度曲面上,沿轴线方向量度的长度。圆柱蜗杆常取b1=(1.25+0.1z2)m,当采用磨齿时,随着模数的增大需增加Δb=20~45mm。环面蜗杆通常取 ,该式中 z′蜗轮被包围的齿数。锥蜗杆通常取b1=d2sinφω,该式中 ,z′蜗轮被包围的齿数。锥蜗杆通常取b1=0.7a+mδ,mδ为母线模数(图5-124)。

,z′蜗轮被包围的齿数。锥蜗杆通常取b1=0.7a+mδ,mδ为母线模数(图5-124)。

中间平面

蜗杆轴线和蜗杆副连心线构成的平面。当轴交角Σ=90°时亦是:包含蜗杆轴线垂直蜗轮轴线的平面称中间平面。它是蜗杆副的计算平面,蜗杆、蜗轮的几何尺寸在该平面内计量(图5-125)。

蜗杆轴平面

包含蜗杆轴线的平面。当Σ=90°时,则垂直蜗轮轴包含蜗杆轴的中间平面即蜗杆轴平面之一,该平面规定为蜗杆、蜗轮几何尺寸的计算平面。

蜗杆齿廓

蜗杆螺旋面被既定方向的平面所截得的截线称蜗杆齿廓。最常用齿廓术语有:蜗杆端面齿廓,蜗杆轴向齿廓,蜗杆法向齿廓,蜗杆基圆柱切面齿廓等。

蜗杆车刀刃廓曲线

形成车削型圆柱蜗杆螺旋面的车刀刃廓曲线。它是决定蜗杆类型的主要几何因素:车刀刃廓曲线常用的有:直线、圆弧、双圆弧、椭圆弧、渐开线等(图5-126)。

蜗杆产形线

刀具上的一条线,根据其齿形、位置及运动,可以形成齿轮轮齿齿面,这条线称产形线,实际上就是刀具的刃廓。常用的产形线有:直线、圆弧、双圆弧、椭圆弧、渐开线等。

蜗杆常 用的刀具产形线

用的刀具产形线

刀具产形线是形成首创件齿面的母线,是决定齿轮副啮合特性及传动质量的基本几何因素,考虑到齿轮副的啮合特性及工艺性能常用的产形线有直线、凹圆弧、凸圆弧、双圆弧、椭圆弧、渐开线、摆线等(图5-126)。

蜗杆产形角

在给定平面内,蜗杆端平面与刀具产形线上给定点的切线之间所夹锐角。

蜗杆齿面形成线

一条曲线(包括直线)线段,绕蜗杆轴线作螺旋运动,形成蜗杆螺旋面,这条曲线称齿面形成线。常用的蜗杆齿面形成线有:直线、圆弧、椭圆弧、双圆弧、渐开线等。

头数[齿数]

一个蜗杆螺纹的总数,称蜗杆的头数(即齿数)。目前,我国应用的蜗杆副,其蜗杆头数多取z1=1~4,为了提高蜗杆传动效率,采用多头数蜗杆已被人们所重视。

蜗轮

一个齿轮,作为交错轴齿轮副中的大齿轮,与配对的蜗杆相啮时,称这个齿轮为蜗轮。它通常是变态的斜齿轮。其分度曲面多为圆环面,但也可为圆柱面或平面。图5-127所示为分度曲面为圆环面的蜗轮圈。

蜗轮中平面[中间平面]

包含连心线的蜗轮端平面。它与蜗杆副中间平面相重合。

蜗轮中间环面

它是给定的与蜗轮同轴的假想圆环面。其母圆是标准蜗杆副中与蜗轮相配的蜗杆的分度圆,中性圆半径为蜗杆副的中心距,其中间平面与蜗杆副的中间平面相重合(图5-128)。

蜗轮齿顶圆柱面 蜗轮齿顶曲面呈圆柱面或呈圆柱形的那一部分齿顶表面(图5-129)。

蜗轮齿顶曲面

位于蜗轮轮齿顶部的曲面,用于限制蜗轮外圆柱面及齿顶圆环面的径向尺寸。蜗轮齿顶曲面可为圆柱面、环面与柱面的组合、锥面、平面、圆环面等(图5-130)。

咽喉面

在蜗轮齿顶曲面上,为圆环面的那一部分齿顶曲面。亦即以蜗轮轧轴线为轴线,咽喉母圆形成的圆环面,称蜗轮的咽喉面。简称咽喉面(图5-131)。

蜗轮齿根圆环面

与蜗轮齿槽底面相一致的假想圆环面,称蜗轮齿根圆环面(图5-132)。

蜗轮顶圆

蜗轮顶圆柱面与端平面的交线,是圆柱型蜗轮的最大圆(图5-129)。

蜗轮顶圆直径

蜗轮顶圆直径

蜗轮顶圆的直径(图5-129)。

蜗轮喉圆

蜗轮齿顶圆环面的内圆。 ∑=90°时亦即咽喉面(或齿顶曲面)与蜗杆副中间平面的交线。(原称“蜗轮顶圆”)(图5-133)。其值为:

da2=d2+2ha=d2+2 m+2mx

m+2mx

=m(z2+2 +2x) 式中,x应代入自身符号。

+2x) 式中,x应代入自身符号。

蜗轮喉圆直径

蜗轮齿顶圆环面的内圆直径(图5-133)(原称蜗轮齿顶圆直径)。

咽喉母圆

蜗轮齿顶圆环面的母圆,亦即咽喉面的母圆(图5-134)。

咽喉母圆半径

蜗轮咽喉母圆的半径。rg2=a-ra2=rf1+c*m。咽喉母圆半径可取比上式计算值稍大的数值,用来形成蜗杆副齿面之间的人工油涵,以改善润滑条件(图5-134)。

蜗轮分度圆

蜗轮分度圆环面的内圆。亦即蜗轮分度圆环面与蜗杆副中间平面的交线。它是蜗轮几何尺寸计算的基准圆,其值为:d2=2(a-r′1)=mz2≡d′2 。

分度圆直径

蜗轮分度圆的直径,它是仅与模数、齿数有关的几何量,即d=mz2,而与蜗轮变位系数大小无关。

蜗轮齿根圆

蜗轮齿根圆环面的内圆。当∑=90°时,亦即齿根圆环面与蜗杆副中间平面的交线(图5-135)。

蜗轮齿根圆直径

蜗轮齿根圆环面的内圆直径。其值为:

df2=d2-2hf2=d2-2( +c*)m+2mx

+c*)m+2mx

=m(z2-2 -2c*+2x)

-2c*+2x)

式中,x要代入身符号。见图5-135。

蜗轮齿高

蜗轮喉圆(或顶圆)与蜗轮根圆之间的径向距离。其值为:

h2=ra2 -rf2=(2 +c* )m

+c* )m

蜗轮分度圆齿顶高(齿顶高)

蜗轮喉圆(或顶圆)与分度圆之间的径向距离。其值为:

ha=1/2(da2-d2)=m( +x) 式中,x应代入自身符号。

+x) 式中,x应代入自身符号。

蜗轮齿宽

蜗轮轮齿的计算宽度。对于圆柱型蜗轮,齿宽是指:在蜗轮轴向平面内,轮齿端面线与分度圆环面母圆两交点之间的距离(图5-136)。对于圆锥型蜗轮是指:蜗轮轮齿沿其母线方向测得的长度。

蜗轮工作齿宽

蜗轮工作齿宽

蜗轮分度圆环面上,实际接触区域在其轴线上量度的距离。

齿宽角

蜗轮齿宽所对的蜗杆圆心角(图5-137)。

半齿宽整形蜗轮

圆柱蜗杆副中在蜗轮的理论啮合区内,入口处啮合,无法形成良好的油涵,中央区啮合又处于“胶合危险区”,为避免这两个区域啮合,提高承载能力和传动效率,给出了图5-138所示的半齿宽整形蜗轮。这种蜗轮和蜗杆组成的蜗杆副,自然形成“最佳”啮合略图1有良好的啮合特性,但削弱了蜗轮的弯曲强度,并且仅适用于单向运转。

整形蜗轮

整形蜗轮

为了避免或减小“危险区”参于啮合,出现了整形蜗轮,亦即把蜗轮齿面上的不利于动压油膜形成的区域切削去,以利于实现良好的啮合特性,这种蜗轮称整形蜗轮。与其配对蜗杆组成的蜗杆副,称整形蜗杆副。主要有图5-139所示的蜗轮形式。

挖窝蜗轮

挖窝蜗轮

用指状铣刀置在蜗轮齿槽间,将蜗轮齿

面上的胶合“危险区”切削去,齿面呈现窝状坑皿(图5-140)。挖窝蜗轮与配对蜗杆组成挖窝蜗杆副。该蜗杆副,可实现良好的啮合部位,坑皿内可贮存润滑油,“危险区”被削去,故可实现良好的润滑状态,降低油温,提高抗胶合能力和传动效率。

咽喉半径增大量

为了实现“人工油涵”使蜗杆齿根曲面与蜗轮齿顶圆环面现楔形,采用增大蜗轮咽喉圆半径是良好措施,通常rg=rf1+c*m,增大后的咽喉圆半径Rg=rg+Δrg,Δrg=(0.5~0.9)m,称Δrg为咽喉半径增大量(图5-141)。

蜗杆

一个斜齿轮,当它只有一个或几个螺旋齿,螺旋角很大,导程角很小,且齿宽大于导程,并与蜗轮组成交错轴齿轮副时,该斜齿轮称蜗杆。目前常用的蜗杆有:圆柱蜗杆、环面蜗杆、锥蜗杆等(图5-154)。

圆柱蜗杆

分度曲面为圆柱面的蜗杆。可分直纹面圆柱蜗杆,曲纹面圆柱蜗杆两类。亦可分为车削型和包络型圆柱蜗杆两类。

直纹面圆柱蜗杆

用某平面截圆柱蜗杆螺旋面,若截线(螺旋面的廓线)是直线,则称这类圆柱蜗杆为直纹面圆柱蜗杆。其螺旋面是由直线作螺旋运动形成的,亦即螺旋面通常是用直刃车刀相对蜗杆毛坯放置在相应位置做螺旋运动所获得的轨迹面。其类别有:

车削型蜗杆

蜗杆螺旋面是车刀相对蜗杆毛坯作螺旋运动时车刀刃廓的轨迹面,这种用仿型(轨迹)法加工出来的蜗杆统称车削型蜗杆。常见的型式有:

单导程圆柱蜗杆(圆柱蜗杆)

蜗杆轮齿两侧螺旋面导程相等的圆柱蜗杆,简称圆柱蜗杆。一般用途的圆柱蜗杆都采用单导程。

阿基米德蜗杆(轴向直廓蜗杆,ZA蜗杆)、齿形A

属于车削型直纹面圆柱蜗杆。在普通车床上,将梯形车刀刃面置于蜗杆毛坯的轴向平面内,使车刀相对蜗杆毛坯做螺旋运动,车刀刃廓的轨迹面即为蜗杆螺旋面,亦即阿基米德螺旋面,故称阿基米德蜗杆,简称ZA蜗杆。该蜗杆轴向齿廓为直线,端面齿廓是阿基米德螺旋线(图5-155)。

阿基米德蜗杆的配对蜗轮

是指和阿基米德蜗杆相配组成阿基米德蜗杆副的蜗轮。它是在普通滚齿机上用直接展成法加工的,蜗轮齿面是阿基米德蜗杆螺旋面的包络面。在蜗杆轴向平面内,蜗轮齿廓是渐开线,它是一个变态的渐开线斜齿轮。

法向直廓蜗杆(N蜗杆)、齿形N

属于车削型直纹面圆柱蜗杆。在螺旋面的法平面内,齿廓为直线,具有良好的车削工艺性,它分为:齿槽法向直廓蜗杆;齿体法向直廓蜗杆;齿面法向直廓蜗杆。

齿槽法向直廓蜗杆(ZN1蜗杆)、齿形N1

属于车削型直纹面圆柱蜗杆。在普通车床上,将梯形车刀刃面置在垂直于过齿槽中点并与分度圆柱螺旋线平行的假想螺旋线的法平面上,使车刀相对蜗杆毛坯作螺旋运动,车刀刃廓的轨迹面即蜗杆螺旋面。该类蜗杆车削工艺良好,磨齿工艺较差,不适于硬齿面蜗杆。蜗杆在上述假想螺旋线的法向平面内,齿廓为直线,端平面内齿廓是长幅渐开线(图5-156)。

齿面法向直廓蜗杆(ZN8蜗杆)、齿形N8

属于车削型直纹面圆柱蜗杆。在普通车床上将车刀刃面置在垂直于分度圆柱螺旋线的法面内,使车刀相对蜗杆毛坯作螺旋运动,车刀刃廓的轨迹面即蜗杆齿面。ZN8蜗杆的车削工艺尚好,磨齿困难,在上述法面内,蜗杆为直线齿廓,端面齿廓是长幅渐开线(图5-157)。

这种蜗杆用的不多。

齿体法向直廓蜗杆(ZN2蜗杆)、齿形N2

属于车削型直纹面圆柱蜗杆。在普通车床上,将梯形车刀刃面,置在垂直于过齿厚中点并与分度圆柱螺旋线平行的假想螺旋线的法平面内,使车刀相对蜗杆毛坯做螺旋运动,车刀刃廓的轨迹面即蜗杆螺旋面。ZN2蜗杆车削工艺尚好,磨齿困难。在上述假想螺旋线的法平面内蜗杆齿廓是直线,端平面内齿廓为长幅渐开线(图5-158)。

渐开线蜗杆(ZI蜗杆)、齿形1

属于车削型直纹面圆柱蜗杆。在普通车床上将梯形车刀刃面,置在蜗杆毛坯基圆柱面的切面内,使车刀相对蜗杆毛坯作螺旋运动,车刀刃廓的轨迹面即蜗杆齿面—渐开螺旋面(图5-159a)。另外蜗杆螺旋面也可用平面砂轮磨削(图5-159b),可获得高精度的硬齿面蜗杆。渐开线蜗杆在基圆柱面的切平面内,齿廓是直线,端平面内的齿廓是渐开线。

曲纹面圆柱蜗杆

用任意平面截圆柱蜗杆螺旋面,若截线(廓线)都呈曲线,则这类蜗杆统称曲纹面圆柱蜗杆。其蜗杆螺旋面或是曲刃车刀的轨迹面,或为盘形刀具的包络面。分类为:

另外未列入标准的曲纹面圆柱蜗杆还有:“齿槽法向圆弧齿圆柱蜗杆”、“基圆切向圆弧齿圆柱蜗杆”等等。

包络型蜗杆

蜗杆用展成法加工,其蜗杆螺旋面是刀具刃面的包络面,这类蜗杆统称包络型蜗杆。这类蜗杆可用于硬齿面并可获得良好的齿面加工质量。常见的有下列几种:

锥面包络圆桩蜗杆(ZK蜗杆)、齿形K

属于包络型曲纹面圆柱蜗杆。其齿面是圆锥面族的包络面。这类蜗杆简称ZK蜗杆。分为:盘状锥面包络圆柱蜗杆(ZK1蜗杆);指状锥面包络圆柱蜗杆(ZK2蜗杆);端锥面包络圆柱蜗杆(ZK3蜗杆)。

盘形锥面包络圆柱蜗杆(K1蜗杆)、齿形K1

属于包络型曲纹面圆柱蜗杆。是用盘形锥面砂轮(或铣刀)包络(展成)而成的圆柱蜗杆。一般情况下,置盘形刀具的轴向平面和过齿槽中点并与分度圆柱螺旋线平行的假想螺旋线的法面重合,当盘形刀具除绕自身轴线转动外,还相对蜗杆毛坯作螺旋运动时,盘形锥面刃面族的包络面形成蜗杆螺旋面。该蜗杆具有良好的磨齿工艺,可获得高精度的硬齿面蜗杆。有较好的发展前途(图5-160)。

指状锥面包络圆柱蜗杆(ZK2蜗杆)、齿形K2

属于包络型曲纹面圆柱蜗杆。将指状锥面铣刀(或指状锥面砂轮)置在其轴线通过蜗杆齿槽中点并与蜗杆毛坯轴线相交的位置,当指状刀具一边绕自身轴线转动,又相对蜗杆毛坯作螺旋运动时,其刃面族的包络面即蜗杆齿面。ZK2蜗杆磨齿工艺良好,适用于高精度硬齿面蜗杆(图5-161)。

端锥面包络圆柱蜗杆(ZK3蜗杆)、齿形K3

属于包络型曲纹面圆柱蜗杆。将端部呈蝶状锥形刀具(或砂轮)的轴线,置于与蜗杆轴线呈交错垂直的位置,当铣刀一边绕自身轴线转动,又相对蜗杆毛坯作螺旋运动时,刀具锥形刃面族的包络面即蜗杆齿面。蜗杆齿面磨削工艺良好,适用于高精度硬齿面蜗杆(图5-162)。

圆弧圆柱蜗杆(ZC蜗杆)、齿形C

一个圆柱蜗杆,其轴平面或法向平面齿廓为圆弧,或者是圆环面的包络面时,称为圆弧圆柱蜗杆。通常,蜗杆为凹形齿廓,其齿面的产形齿面为圆环面的外表面。简秘ZC蜗杆。GB10086—88规定了三种形式:

圆环面包络圆柱蜗杆(ZC1蜗杆)齿形C1;圆环面圆柱蜗杆(ZC2蜗杆)齿形C2;轴向圆弧齿圆柱蜗杆(ZC3蜗杆)齿形C3。

另外还有双圆弧齿圆柱蜗杆;端圆环面包络圆柱蜗杆;法向圆弧齿圆柱蜗杆;基圆柱切向圆弧齿圆柱蜗杆。这些蜗杆与其直接展成的蜗轮可组成圆弧圆柱蜗杆副,具有良好的啮合特性。

圆环面包络圆柱蜗杆(ZC1蜗杆)、齿形C1

属于包络型曲纹面圆柱蜗杆。刀具是圆环面砂轮(或铣刀),在刀具的轴向平面内,产形线是圆环面母圆的一段凸圆弧。将刀具轴线置在过齿槽中点与分度圆螺旋线平行的假想螺旋线的法面内,刀具轴线与蜗杆轴线的轴交角为γ1 。当刀具一边绕自身轴线转动,又相对蜗杆作螺旋运动时,刀具刃面的包络面即蜗杆螺旋面。ZC1蜗杆磨齿工艺良好,可获得高精度的硬齿面蜗杆。是圆柱蜗杆中最有发展前途的蜗杆之一(图5-163)。

圆环面圆柱蜗杆(ZC2蜗杆)、齿形C2

属于半包络曲纹面圆柱蜗杆。刀具是圆环面砂轮(或铣刀),在砂轮的轴向平面内,刀具产形线是圆环面母圆的一段(凸)圆弧。将刀具置在使刀具轴线和蜗杆轴线的轴交角为γ0=γ1的位置,在该位置,满足刀具刃廓母圆圆心落在啮合轴Ⅱ—Ⅱ上,亦即母圆圆心安落在蜗杆轴线与刀具轴线的连心线上(图5-164)。这时使刀具一边绕自身轴线转动,一边相对蜗杆毛坯作螺旋运动,砂轮刃面族半包络面形成蜗杆螺旋面。该蜗杆在加工过程中,砂轮修整直径减少后不影响蜗杆螺旋面形状,在刀具轴平面内,蜗杆齿廓是一段和刀具母圆弧一致的凹形圆弧。蜗杆磨齿工艺尚好,可采用硬齿面,但在实际生产中,保证刀具的理论安装位置有一定困难(图5-164)。

轴向圆弧齿圆柱蜗杆(ZC3蜗杆)、齿形C3

属于车削型曲纹面圆柱蜗杆。在普通车床上,将凸圆弧刃廓车刀的刃面,置在蜗杆毛坯的轴向平面内,使车刀相对蜗杆毛坯作螺旋运动,车刀刃廓的轨迹面即蜗杆螺旋面。ZC3蜗杆车削工艺良好,磨齿工艺较差。ZC3蜗杆在轴向平面内,呈凹形圆弧齿廓(图5-165)。

基圆柱切向圆弧齿圆柱蜗杆

属于车削型曲纹面圆柱蜗杆。其基圆柱面的切平面内齿廓为凹形圆弧。在普通车床上,将具有凸形圆弧刃廓的车刀刃面,置在基圆柱的切平面内,使车刀相对蜗杆毛坯作螺旋运动,车刀刃廓的轨迹面即蜗杆螺旋面。车削工艺尚好,磨削工艺较差(图5-166)。

齿槽法向圆弧齿圆柱蜗杆

属于车削型曲纹面圆柱蜗杆。在普通车床上,将凸形圆弧刃廓车刀置在齿槽中点,平行于分度圆柱螺旋线的假想螺旋线的法向平面内,相对蜗杆毛坯作螺旋运动,其刀具刃廓的轨迹面即蜗杆齿面。当 角较大时,车削工艺良好,可代用ZC3蜗杆,磨齿工艺较差(图5-167)。

变导程蜗杆

即蜗杆沿齿线方向导程渐变或蜗杆轮齿两侧面导程不同的蜗杆。如“双导程圆柱蜗杆”、“全修型环面蜗杆”等都属于变导程蜗杆。

双导程圆柱蜗杆

蜗杆轮齿两侧蜗旋面的导程不相等的圆柱蜗杆,称双导程圆柱蜗杆。该蜗杆的齿厚沿齿向累积变化,形成渐变齿厚,故又称变厚齿圆柱蜗杆。它和单导程圆柱蜗杆一样,常采用的齿形有A、I、N、K等。

鼓形柱体蜗杆

蜗杆分度曲面是鼓形柱面,如图所示,其螺旋面的形成亦可为车削型,亦可为包络型,其工艺性都比圆柱蜗杆差(图5-168)。

ZC蜗杆副的蜗轮齿貌

圆弧齿圆柱蜗杆副,其蜗轮加工成形后,若参数选择不当,蜗轮齿面上明显出现图5-169所示现象,这种现象称齿貌。在齿面上的齿根部有根切区(凹下);两端有明显刀痕,变位系数越大这种现象越明显,刀痕和接触线呈正交趋势;在共轭区内有细微痕迹曲线,即接触线的迹象。

齿顶修缘圆柱蜗杆

为了在蜗轮齿面上实现啮合,图5-170a所示,必须使蜗杆齿顶避免参于啮合,为此要对齿顶进行修缘,图5-170b所示。圆弧齿圆柱蜗杆的修缘量Δa可取中心距偏差的2/3,直纹面圆柱蜗杆可取齿轮修缘方法与修缘量(图5-170)。

修正圆弧半径

加工圆弧齿圆柱蜗杆(ZC蜗杆),所用刀具产形线的圆弧半径为ρ,加工蜗轮所用滚刀的产形线圆弧半径为ρ0=ρ-Δρ,Δρ=(0.04~0.07)πm ,其结果将蜗轮齿顶与齿根都多削去了一层金属(图5-171)。

基准蜗杆

确定蜗杆轮齿尺寸及齿形的蜗杆。它是无制造误差的一种理想蜗杆。

蜗杆分度圆柱面

圆柱蜗杆的分度曲面是圆柱面,称蜗杆分度圆柱面(图5-142),它是蜗杆轮齿几何尺寸的计算基准面。它把轮齿分成了齿顶高和齿根高,在分度圆柱面上的齿厚、齿槽宽通常规定为标准值。

蜗杆分度圆

圆柱蜗杆的分度圆柱面与其端面的交线。它是蜗杆端面几何尺寸计算的基准圆,它把轮齿分成了齿顶和齿根,直径为d1=mq。GB10088-88规定了圆柱蜗杆的分度圆直径标准系列,并分第1系列和第2系列两种。

圆柱蜗杆分度圆直径

圆柱蜗杆分度圆的直径等于模数乘以直径系数所得的积(d1=mq)。GB10088-88,给出其分度圆半径,现已系列化、标准化。它和径向变位系数大小无关。

蜗杆圆柱面

圆柱蜗杆的同轴圆柱面。

蜗杆齿顶圆柱面

圆柱蜗杆齿顶曲面是圆柱面,该圆柱面称蜗杆齿顶圆柱面。见图5-143。

圆柱蜗杆齿顶圆

圆柱蜗杆齿顶圆柱面与端平面的交线是圆,即圆柱蜗杆齿顶圆。

圆柱蜗杆齿顶圆直径

圆柱蜗杆齿顶圆的直径(图5-143)。其值da1=mq+2h*am

蜗杆齿根圆柱面

圆柱蜗杆齿根曲面是圆柱面。亦即与蜗杆槽底相切的圆柱面(图5-144)

圆柱蜗杆齿根圆

圆柱蜗杆齿根圆柱面与端平面的交线是圆,即圆柱蜗杆齿根圆。df1=d1-2(ha*+c*)m。

圆柱蜗杆齿根圆直径

圆柱蜗杆齿根圆柱面的直径,它是与径向变位系数无关的几何尺寸。 df1=d1-2hf1(图5-144)。

圆柱蜗杆的分度线

圆柱蜗杆的分度圆柱面与蜗杆轴向平面的交线称分度线,圆柱蜗杆分度线是一条直线,蜗杆的轴向齿距、齿厚、齿槽宽都在该直线上度量(图5-145)。

圆柱蜗杆法向螺旋线

在圆柱蜗杆的分度圆柱面上,与分度圆柱螺旋线正交的螺旋线。它与分度圆柱螺旋线旋向相反。

圆柱蜗杆齿高

圆柱蜗杆的齿顶圆柱面与齿根圆柱面之间的径向距离。其值为h1=ra1-rf1=m(2h*a+c*)。它与变位系数大小无关。

圆柱蜗杆齿顶高

圆柱蜗杆的齿顶圆柱面与分度圆柱面之间的径向距离。其值为ha1=ra1-r1=ha*m ,它是与径向变位无关的量(图5-146)。

圆柱蜗杆齿根高

圆柱蜗杆的分度圆柱面与齿根圆柱面之间的径向距离。其值为hf1=r1-rf1=m(h*a+c*)。它是与变位系数大小无关的量(图5-147)。

圆柱蜗杆齿形角

在给定截面内,圆柱蜗杆的端面与蜗杆齿面的形成线或形成线与分度圆柱面交点处的切线之间所夹锐角。常用术语有:法向齿形角、轴向齿形角。

圆柱蜗杆法向齿形角

在圆柱蜗杆分度圆柱螺旋线的法面内量度的齿形角。见“圆柱蜗杆齿形角”。

圆柱蜗杆产形角

在给定平面内,圆柱蜗杆的端平面与刀具产形线上指定点处的切线间所夹锐角。常用的术语有轴向产形角、法向产形角。

圆柱蜗杆轴向产形角

在圆柱蜗杆轴向平面内量度的产形角。见“圆柱蜗杆产形角”。

圆柱蜗杆法向产形角

在圆柱蜗杆的法向平面内量度的产形角。见“圆柱蜗杆产形角”。

圆柱蜗杆轴向齿形角

在圆柱蜗杆轴向平面内度量的齿形角。见“圆柱蜗杆齿形角”。

蜗杆齿顶圆角半径

在蜗杆轴向平面上度量的蜗杆齿面与齿顶曲面间过渡圆弧半径(图5-148)。

蜗杆齿根圆角半径

在蜗杆轴向平面上度量的蜗杆齿面与齿根曲面间过渡圆弧半径(图5-148)。

圆柱蜗杆螺旋线

圆柱蜗杆螺旋面与蜗杆同轴线圆柱面的交线称圆柱蜗杆螺旋线。该圆柱面的直径为dy,在其上的螺旋线导程角为γy,则 tgγydy=mz1(图5-149)。

分度圆柱螺旋线(螺旋线)

圆柱蜗杆的一个螺旋面轮齿侧面与分度圆柱面的交线称分度圆柱螺旋线,通常以该螺旋线作为圆柱蜗杆螺旋线。它的导程角的计算式为 。

。

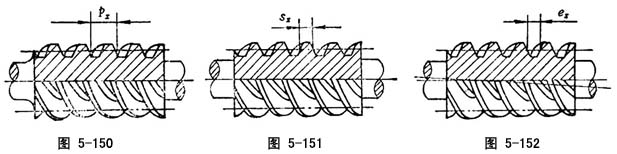

圆柱蜗杆轴向齿距

在圆柱蜗杆的轴向平面内,蜗杆分度线上两相邻同侧齿廓之间的距离。其计算式为:ρx=πmx(图5-150)。

圆柱蜗杆轴向齿厚

蜗杆一个螺旋齿,在轴向平面内有两条齿廓线,该两条齿廓线在分度线上量得的距离称轴向齿厚。轴向齿厚一般规定为标准值,其大小与径向变位量无关,阿基米得蜗杆规定为:sx=0.5πm。轴向圆弧齿圆柱蜗杆规定为:sx=0.4πm(图5-151)。

圆柱蜗杆轴向齿槽宽

在圆柱蜗杆的轴向平面内,齿槽两侧齿廓线之间在分度线上量得的距离,称轴向齿槽宽(图5-152),一般规定为标准值,它不受径向变位的影响。它和轴向齿厚的关系是:ρx=sx1+ex1=πm。

圆柱蜗杆基准齿形

是指GB10087—88规定的直纹面圆柱蜗杆在给定截面内的基准齿形。适用于m≥1,∑=90°的ZA蜗杆、ZI蜗杆、ZN蜗杆及ZK蜗杆。并在蜗杆的轴向平面内规定(图5-153a):齿顶高ha=1m;工作齿高h′=2m;采用短齿时ha=0.8m;轴向齿距 ρx=πm;中线上的齿厚和齿槽宽相等;顶隙c=0.2m,必要时允许减小到0.15m或增大到0.35m;齿根圆角半径ρf=0.3m,必要时允许减小到0.2m,或增大到0.4m,也允许加工成单圆弧(图5-153b)。

基准蜗杆的齿形角或产形角规定为:ZA蜗杆ax=20°;ZN蜗杆an=20°;ZI蜗杆an=20°;ZK蜗杆a0=20°。在动力传动中,当γ>30°时,允许增大齿形角,推荐用25°;在分度传动中,允许减小齿形角,推荐采用15°或12°。

1.型齿形(1-form)

日本标准JGMA131—02称阿基米德圆柱蜗杆的齿形为1型齿形。我国GB标准及德国DIN标准称A齿形。

2.型齿形(2-form)

日本JGMA131—02称法向直廓圆柱蜗杆的齿形为2齿形。我国GB标准称N齿形,德国DIN标准亦称N齿形。

3.型齿形(3-form)

日本JGMA131—02标准称锥面包络圆柱蜗杆的齿形为3型齿形。我国GB标准及德国DIN标准称K齿形。

4.型齿形(4-form)

日本JGMA131—02称渐开线圆柱蜗杆的齿形为4型齿形。我国GB标准称I齿形,德国DIN标准称E齿形,英国BS标准称渐开线齿形。

H齿形(H-flank form)

德国DIN标准称圆环面包络圆柱蜗杆的齿形为H齿形。我国GB标准称Cl齿形。

E齿形(E-flank form)

德国DIN标准称渐开线圆柱蜗杆的齿形为E齿形。我国称I齿形。

渐开线蜗杆基圆柱面

它是与蜗杆同轴线的圆柱面,在形成蜗杆螺旋面时,其形成线在该圆柱面上作纯滚动,则此圆柱面称基圆柱面。

渐开线蜗杆基圆

渐开线圆柱蜗杆基圆柱面与端平面的交线是圆,该圆称渐开线蜗杆基圆。

渐开线蜗杆基圆直径

渐开线圆柱蜗杆基圆柱面的直径。它是与径向变位系数无关的几何尺寸。 。

。

渐开线蜗杆基圆柱导程角

渐开线圆柱蜗杆,基圆柱螺旋线上任意点的切线与蜗杆端面之间所夹锐角。它与分度圆柱螺旋线导程角的关系是cosγb=cosγcosαn。

渐开线蜗杆基圆柱齿距

在渐开线圆柱蜗杆基圆柱的切面内,两相邻同侧齿面形成线间的距离,ρb=πmcosγb。

喉部导程角

环面蜗杆位于喉部的导程角。环面蜗杆是变直径蜗杆,在不同部位其导程角亦不同,蜗杆喉部分度圆直径最小,其导程角最大。

蜗杆喉部

环面蜗杆中,齿顶圆环面的内圆所在部位,称环面蜗杆的喉部,它位在计算平面上,是蜗杆外廓尺寸最小的部位(图5-172)。

蜗杆喉平面

包含连心线的蜗杆端平面(图5-173)。它和环面蜗杆的计算平面相重合。亦即环面蜗杆上各圆环曲面的内圆所在平面。

蜗杆喉法平两

过蜗杆轮齿中点螺旋线与喉平面的交点,且垂直于蜗杆轮齿中点螺旋线的平面。

环面蜗杆齿顶圆柱面

蜗杆齿顶曲面上呈圆柱面的那一部分齿顶曲面(图5-174)。

环面蜗杆顶圆

环面蜗杆齿顶圆环面的内圆, ∑=90°时亦即蜗杆齿顶曲面与计算平面的交线。圆的直径 (图5-175)。

(图5-175)。

环面蜗杆分度圆

环面蜗杆分度圆环面的内圆, ∑=90°时亦即分度曲面和计算平面的相交圆(图5-176)。

环面蜗杆齿根圆

环面蜗杆齿根圆环面的内圆, ∑=90°时亦是齿根曲面与计算平面的相交圆(图5-177)。

蜗杆齿顶圆环面

在环面蜗杆中,轮齿顶部曲面是圆环面,称蜗杆齿顶圆环面。它和分度圆环面具有同一个中性圆,同一轴线(即蜗杆轴线)。母圆半径为ra=a-ra1。

分度圆环面

蜗轮或环面蜗杆的分度曲面是圆环面称分度圆环环面。对于环面蜗杆(或圆柱蜗杆)相配的蜗轮指的是一个约定的与蜗轮同轴的圆环面,其母圆是相啮蜗杆的节圆。对于环面蜗杆,指的是一个约定的与蜗杆同轴的假想圆环面。母圆是与其相啮蜗轮的一个圆,这个圆与蜗杆分度圆相切,当蜗杆与蜗轮在标准啮合的情况下,其母圆则是相应的分度圆(图5-178)。

蜗杆齿根圆环面

在环面蜗杆中,与齿槽底面相切的圆环面,称蜗杆齿根圆环面。它与分度圆环面具有同一个中性圆和轴线(即蜗杆轴线),母圆半径rf=a-rf1。

肩带宽度

环面蜗杆齿顶圆柱面总长度的一半(图5-179)。

蜗杆最大圆

环面蜗杆齿顶圆环面的实体部分与其端平面相交所获得的圆(图5-180)。

理论包容齿数

环面蜗杆副中,理论包角内所含有的蜗轮齿数z0和工作包容齿数的大致关系为 。

。

理论包容角

在环面蜗杆副的中间平面内,切于形成圆垂直蜗杆轴的两条直线间,蜗轮分度圆弧所对的圆心角2φ0。 φ0称理论包容半角。

工作包容齿数

在环面蜗杆副中,工作包角内,所含的蜗轮齿数,也就是参于工作的蜗轮齿数z′,它和蜗轮齿数之关系一般为z′=z2/10。

工作包容角

环面蜗杆有效工作螺旋,两端的端平面之间蜗轮分度圆弧,所对的蜗轮圆心角,称工作包容角,其半称工作包容半角(图5-181)。

直廓环面蜗杆形成圆

在直廓环面蜗杆副的中间平面内,蜗杆轮齿两侧直廓的延长线所切的圆,该圆一般情况下与蜗轮同心。形成圆亦是与成形车刀两刃廓直线相切的圆(图5-182)。

蜗杆工作齿宽

蜗杆实际包容齿数,在蜗杆轴向方向度量所对应的蜗轮分度圆弦长。

蜗杆加工起始角(起始角)

成形车刀在加工直廓环面蜗杆的过程中,在中间平面内,车刀刃廓开始进入切削时,刃廓直线与垂直蜗杆轴线的方向线所夹锐角。其值等于压力角与工作包容角之差。

洼坑

见“原始型直廓环面蜗杆配对蜗轮齿面”。

计算平面

在环面蜗杆副中,垂直蜗杆轴线,包含其连心线(当Σ=90°时亦包含蜗轮轴线)的平面。是蜗杆的一个端平面。它是和中间平面垂直相交的平面,蜗杆的最小直径位在该平面内,表示蜗杆大小的几何尺寸在该平面内计算,故称环面蜗杆副的计算平面,简称计算平面。

形成圆柱面

见“平面蜗轮”。

形成圆锥面

见“平面蜗轮”。

环面蜗杆

分度曲面为圆环面的蜗杆,称环面蜗杆。这种蜗杆的分度曲面所使用的只是圆环面的一部分内表面,这一部分内表面含有该圆环面的整个内圆(图5-183)。

环面蜗杆亦分车削型和包络型两种。

直廓环面蜗杆(TA蜗杆)

轴向齿廓为直线的环面蜗杆(图5-184)。

一个与蜗杆轴线位于同一平面内的形成圆,其上固连两条成既定角2 的切线刀刃,当蜗杆与形成圆按给定角速比各绕自身轴线和圆心转动时,两切线车刀刃的轨迹面即蜗杆螺旋面,它属于车削型蜗杆。蜗杆齿面为不可展曲面。直廓环面蜗杆分“原始型”与“修正型”两种。

不可展环面蜗杆

用两把成形车刀在专用机床上,按轨迹原理成形的直廓环面蜗杆,其齿面是不可展直纹面,故称这种环面蜗杆为不可展环面蜗杆。

直廓环面蜗轮

直廓环面蜗轮是以直廓环面蜗杆为刀具,用直接展成法加工出来的螺旋面齿轮。齿体的分度曲面呈圆环面,其理论齿面是直廓环面蜗杆螺旋面的包络面。

“原始型”直廓环面蜗杆

直刃成形车刀切制蜗杆螺旋面时,若形成圆与蜗杆的中心距a0、传动比i0都与蜗杆副的中心距a、传动比i分别相同,则这时加工出来的环面蜗杆即“原始型”直廓环面蜗杆。其主要特点是:蜗杆毛坯与刀具的角速比为常数。

“原始型”直廓环面蜗杆配对蜗轮齿面

蜗轮齿面是用“原始型”直廓环面蜗杆滚刀加工而成的,其蜗轮齿面沿齿长方向分成三个区域,Ⅱ,Ⅲ区域之间的分界线c′-c′,恰在蜗轮中间,称中间脊线(一条接触线)(图5-185),Ⅱ区是共轭区,亦即有效工作区。I,Ⅲ区为边切区。相对Ⅰ,Ⅲ区,Ⅱ区呈现凹陷状态,称“洼坑”(图5-185),“洼坑”呈现于否是影响承载能力,传动效率的关键因素。“修正型”可明显扩大Ⅱ区(图b),亦即使有效工作区增大。

可展环面蜗杆

用平面齿轮为产形轮展成加工成的环面蜗杆称可展环面蜗杯,亦即用盘形平面铣刀或平面砂轮在专用机床上,按展成原理包络形成的环面蜗杆,其齿面是可展曲面。

平面包络环面蜗杆(TP蜗杆)

以直齿或斜齿平面齿轮为产形轮(工具轮)而展成的环面蜗杆,称为平面包络环面蜗杆。具体的说:相当平面蜗轮齿面的产形轮刃面,按照既定的传动比与中心距,相对蜗杆毛坯运动时刃面的包络面,即蜗杆螺旋面。产形轮可为盘形铣刀、亦可为刃面切于形成圆柱面(或形成圆锥面)的砂轮,如图5-186所示。

平面包络环面蜗杆分直齿平面包络环面蜗杆与斜齿平面包络环面蜗杆两种。由于产形齿轮工艺简便,精度高,所以可获得高精度的硬齿面蜗杆。

一次包络齿面结构

设齿面∑(1)上没有奇点,用∑(1)展成齿面∑(2)时,若齿面∑(1)上存在接触线族的包络线 (图5-187a),则

(图5-187a),则 为齿面∑(1)的二类界限线,它把齿面分成啮合区和非啮合区两部分,在啮合区内的点可以成为二次作用点。齿面∑(2)上接触线族的包络线是脊线

为齿面∑(1)的二类界限线,它把齿面分成啮合区和非啮合区两部分,在啮合区内的点可以成为二次作用点。齿面∑(2)上接触线族的包络线是脊线 (图5-187b)。脊线GG把齿面∑(2) 分成两叶,一叶与∑(1)的实体相干涉。

(图5-187b)。脊线GG把齿面∑(2) 分成两叶,一叶与∑(1)的实体相干涉。 在∑(1)上的共轭线即一界共轭线。

在∑(1)上的共轭线即一界共轭线。

二次包络齿面结构

齿面∑(2)由齿面∑(1)第一次包络而成,在齿面∑(2)上的二界共轭线上的点,既是一类界限线点又是二类界限线点,用齿面∑(2)再包络齿面 (1)时,∑(2)的啮合区有对称性,能包络出齿面

(1)时,∑(2)的啮合区有对称性,能包络出齿面 (1)的一部分,称原齿面(实为∑(1)的一部分);而齿面∑(2)上的非啮合区,则包络出齿面

(1)的一部分,称原齿面(实为∑(1)的一部分);而齿面∑(2)上的非啮合区,则包络出齿面 (1)上的另一部分称新工作区部分;故二次包络出来的齿面

(1)上的另一部分称新工作区部分;故二次包络出来的齿面 (1),由原齿面和新齿面两部分组成,在齿面

(1),由原齿面和新齿面两部分组成,在齿面 (1)上有两组接触线,一组称原接触线族,一组称新接触线族,两接触线在

(1)上有两组接触线,一组称原接触线族,一组称新接触线族,两接触线在  线上相交(图5-188)。

线上相交(图5-188)。

锥面包络环面蜗杆(TK蜗杆)

由齿面呈圆锥形状的产形轮所展成的环面蜗杆,亦即蜗杆齿面是锥形直廓圆盘铣刀或圆盘砂轮的包络面。该蜗杆具有良好的磨削工艺,可获得高精度硬齿面蜗杆。

该蜗杆齿面形成可分三种情况:圆盘铣刀轴线与蜗轮轴线位在齿面的同侧,齿面为凸的圆锥面;圆锥面轴线与蜗轮轴线位在齿面的异侧,齿面为凹形圆锥面,圆锥轴线同时垂直于蜗轮轴线和蜗杆轴线。有的文献上分别称Ⅰ型、Ⅱ型、Ⅲ型(亦即TKl,TK2,TK3),国内目前仅用第1种情况的锥面包络环面蜗杆。蜗杆齿面的形成过程,就是产形蜗轮(齿轮)与蜗杆按照即定传动比与中心距的啮合过程(图5-189)。

“原始型”平面包络环面蜗杆

用平面产形轮展成环面蜗杆的过程中,选定的中心距a0及传动比i0分别与蜗杆副的名义中心距a及传动i相等,这时加工出来的环面蜗杆称“原始型”平面包络环面蜗杆。这种蜗杆的不足是,不易获得正确齿形,易产生磨齿不足现象,组成的蜗杆副啮合特性也不理想,所以目前普遍采用“修正型”而很少用“原始型”。

一次包络环面蜗杆

组成“一次包络环面蜗杆副”的蜗杆。见“一次包络环面蜗杆副”。二次包

络环面蜗杆

组成“二次包络环面蜗杆副”的蜗杆。见“二次包络环面蜗杆副”。

平面蜗轮(P蜗轮)

齿面形状为平面(齿廓为直线的齿轮),它与环面蜗杆组成交错轴蜗杆副时,称这个平面齿轮为平面蜗轮。

平面蜗轮的齿面分直齿和斜齿两种。直齿平面蜗轮的齿面与其轴线平行,其齿面扩展后与一个和蜗轮同轴线的圆柱相切,这个圆柱面称“形成圆柱面”。斜齿平面齿轮的齿面与其轴线不平行,且齿面扩展后与一个和蜗轮同轴线的圆锥面相切,这个圆锥面称“成形圆锥面”。

平面蜗轮最突出的优点是,可利用平面砂轮磨削获得很高精度。采用钢制蜗轮时可用硬齿面,从而提高承载能力和传动效率。

平面二次包络蜗轮

用直齿(或斜齿)平面圆柱齿轮作为产形轮展成出平面包络环面蜗杆,再以该蜗杆作为产形轮(滚刀),用直接展成法加工蜗轮,即平面二次包络蜗轮。该蜗轮齿面由平面(原齿面)与曲面(第二齿面)两部分组成,中间由脊线分开。两个齿面都是有效区,其接触线分别为直线和曲线,两齿面上的接触线在脊线上相交(图5-190)。

渐开面包络环面蜗杆(TI蜗杆)

由直齿(或斜齿)渐开线齿轮为产形轮,展成加工成的环面蜗杆。蜗杆齿面是直齿(或斜齿)渐开线圆柱齿轮齿面的包络面,蜗杆齿面的形成过程,就是在既定传动比与中心距的条件下,蜗杆副的啮合过程。产形轮工艺良好,蜗杆磨齿困难。

法向直廓环面蜗杆

属于车削型环面蜗杆。当成形车刀刃面置在蜗杆齿槽法向平面时,若车刀与蜗杆按照给定的传动比和中心距,各自绕形成圆圆心与蜗杆轴线转动,则车刀刃廓的轨迹面即法向直廓环面蜗杆的螺旋面。该蜗杆车削工艺良好。

洛仑兹蜗杆

与“直廓环面蜗杆”基本相同的一种蜗杆。现已不再使用。

兴德雷蜗杆

“直廓环面蜗杆”的曾译名。

直廓环面蜗杆是兴德雷(Hindley)于1865年在英国发明的,故直廓环面蜗杆可称兴德雷蜗杆。

柯思蜗杆

“直廓环面蜗杆”的一种变态形式。

柯恩蜗杆系柯恩(Cone)于1930年在美国研究的用切齿法制造的蜗杆。它是以兴德雷蜗杆为基础的蜗杆。

圆弧面包络环面蜗杆

由齿廓为圆弧(或凸圆弧,或凹圆弧,或双圆弧)的直齿或斜齿(螺旋齿)圆柱齿轮为产形轮,展成的环面蜗杆。其齿面是圆弧齿面的包络面。产形轮工艺尚好,蜗杆磨齿困难。

“原始型”直廓环面蜗杆磨损曲线

“原始型”直廓环面蜗杆副经长期跑合,其蜗杆齿面的磨损量是随位置的不同而变化,即磨损量是蜗杆齿面坐标位置的函数△φ=f(φ),以这个函数关系绘成的曲线称“原始型”直廓环面蜗杆磨损曲线(目前该曲线是由试验获得)。图5-19中,△φ为磨损量, φx为蜗杆齿面不同点处相应蜗轮分度圆弧所对应的圆心角。由图可以看出入口处磨损比出口处严重。磨损最小的点偏向出口。实验证明长期跑合后直廓环面蜗杆是变导程(齿厚)蜗杆,齿面磨损后的环面蜗杆副啮合区增大,承载能力明显提高,显然该曲线是蜗杆齿厚的理想状态,也是切制“修正形”蜗杆的理论依据(图5-191)。

“修正型”直廓环面蜗杆

用改变蜗杆切齿工艺参数的方法,将“原始型”直廓环面蜗杆的轮齿从中间喉部向两端逐渐减薄而获得的直廓环面蜗杆“修正型”分“倒坡型”和“全修型”两种,“倒坡型”又有“二段倒坡修型”“三段倒坡修形”。现普遍采用的是与“全修型”近似的“变参数修形”(亦称“对称修形”)。

抛物线修形蜗杆

用抛物线修形法加工制造的环面蜗杆。见“抛物线修形”。

抛物线修形

加工环面蜗杆时,通过修形工艺,使蜗杆分度圆环面上的蜗杆螺旋线变化,符合抛物线规律,这种蜗杆修形方法称抛物线修形。

全修形

是直廓环面蜗杆的最理想修形方法,是蜗杆齿厚修形曲线与蜗杆齿厚磨损曲线相吻合的一种修形方法。该方法是通过辅加在机床上的特殊机构使刀具相对蜗杆产生变速运动实现的。这种方法工艺复杂不好实现,所以目前也很少应用。为了实现入口处的人工油涵,通常在入口端尚需修缘(图5-192)。

对称修形

见“变参数修形”。

倒坡修形

是直廓环面蜗杆的一种修形方法。蜗杆齿厚变化规律符合其“磨损曲线”是最理想的结果。采用折线代替“磨损曲线”的修形方法称“倒坡修形”,“倒坡修形”有两种,其一是“二次倒坡修形”,其二是“三次倒坡修形”。“倒坡修形”是利用改变中心距a0与蜗杆沿轴向移动一个定值实现的。该方法使用效果不好,目前很少应用。图5-193中,①为二次倒坡折线,②为三次倒坡折线,③为磨损曲线。

变参数修形

变参数修形亦称“对称修形”,是环两蜗杆最常用的修形方法。它是通过改变中心距a0,形成圆直径db及分度挂轮速比,实现的近似“全修形”的一种修形方法。修形效果很接近“全修形”,然而其修形工艺比“全修形”有明显改善(图5-194)。

变速比修形

加工环面蜗杆时,采用的蜗杆毛坯与刀具的速比i0不同于蜗杆副的传动比i,用这种工艺加工的蜗杆是“修正型”,称变速比修形。

修形速比系数

在切削“修正型”环面蜗杆时,机床传动比i0与蜗杆副公称传动比i之差,除以机床传动比所得的商,即Ki=(i0—i)/i0。

环面蜗杆轮齿修形曲线

为提高环面蜗杆副传动质量,定义表明在蜗杆分度曲面上改变蜗杆齿厚量的曲线,称环面蜗杆轮齿修形曲线。该线近似抛物线的二次曲线。

齿端修缘对称角

即蜗杆入口修缘螺纹长度所对应的蜗轮圆心角。

“变参数修正型”平面包络环面蜗杆

属于修正型平面包络环面蜗杆。当用平面产形轮展成加工环面蜗杆时,所采用的中心距a0、传动比i0与蜗杆副的名义中心距a 、传动比i不同。另外对于直齿平面包络环面蜗杆还普遍采用角修正。用这种改变工艺参数加工出来的平面包络环面蜗杆称“变参数修正型”平面包络环面蜗杆。对于斜齿平面包络环面蜗杆,一般不采用角修正,而采用i000>i、a0>a两种修正形式。

变速比修形直廓环面蜗杆

用变速比修形法加工制造的直廓环面蜗杆。见“变速比修形”。

变位异速修形蜗杆

用变位异速修形法加工制造的环面蜗杆。见“变位异速修形”。

角修正法向直廓环面蜗杆

在用成形车刀加工法向直廓环面蜗杆时,使车刀回转轴线与蜗轮轴线不平行,而呈角度△γ,用这种方法车削加工的环面蜗杆,称角修正法向直廓环面蜗杆。