★ 本刊特稿 ★

http://www.zgmt.com.cn/magazine/magazineContent.do?catalogdataid=135d9060df284da1ade092892f846a75

编者按:众所周知,采煤机是井工煤矿“三大机”之首,但详细了解其创新发展历程的人并不多。目前智慧煤矿建设正如火如荼地进行着,而采煤机的智能化是关键中的关键。从本期开始,我刊将连续刊登行业知名专家学者、中国矿业大学(北京)校长葛世荣教授“采煤机发展历程”系列特稿,为读者全面展示采煤机技术研发的不凡历程,科学系统地梳理和研究采煤机的创新脉络,以求对稳健推进智能开采和研发煤矿开采机器人提供智力支撑。

采煤机技术发展历程(一)——截煤机、刨煤机、钻煤机

葛世荣1,2

(1.中国矿业大学(北京)机电与信息工程学院,北京市海淀区,100083;2.中国矿业大学(北京)智慧矿山与机器人研究院,北京市海淀区,100083)

摘 要 为全面了解采煤机技术创新过程,深刻认识采煤机对煤炭开采技术变革的作用,笔者把采煤机的创新脉络归纳为:基于4类切削机具、4种行走机构、6个控制能力,来满足5项采煤功能。由此,建立了采煤机切削机具、行走机构和控制能力3个维度、64种构型的采煤机集合库。以时间轴为主线,梳理出截煤机、刨煤机、钻煤机、滚筒采煤机、连续采煤机、露天采煤机、电牵引采煤机,以及采煤机可靠性、煤岩界面探测、采煤机自动化的发展历程,本篇介绍截煤机、刨煤机、钻煤机的发展。

关键词 采煤机发展 截煤机 刨煤机 钻煤机 技术发展史

采煤机是煤炭开采的核心装备,为实现煤炭开采机械化、自动化发挥了关键作用。采煤机的创新发展已走过150年历程,形成了机型丰富、功能齐全的机型系列,成为现代煤矿必不可少的基础装备。在采煤机的发展过程中,包含着机械设计的创新智慧,展现了采矿机械的制造技术,是机械工程技术发展的重要方面之一。

博古以通今。查阅现有资料,找不到一份比较全面回顾采煤机发展的文献,因此,笔者沿着采煤机研发时间轴,对众多采煤机研发历程进行了梳理,为采煤机的创新溯本求源,并为进一步创制新型采煤机提供启发。

鉴史以求新。第一台采煤机出自何时?采煤机推陈出新的节点在何处?人类创造采煤机的灵感和技巧有哪些?这是一位煤机人应当了解的学科信息。为此,笔者从浩瀚的公开文字和图片中挖掘采煤机研发信息,并通过分析和梳理,形成了采煤机技术发展历程系列介绍,从中可以洞见采煤机技术进步对煤炭开采工艺的变革驱动,感悟人们在采煤机创造之中展现的技术哲学。

采煤机技术发展历程系列包含10个部分:截煤机、刨煤机、钻煤机、滚筒采煤机、连续采煤机、露天采煤机、电牵引采煤机,以及采煤机可靠性、煤岩界面探测、采煤机自动化,限于期刊篇幅,将分期发表,本篇介绍截煤机、刨煤机、钻煤机的发展历程。

1 采煤机技术创新脉络

采煤机是用于煤层切削、装载一体化作业的采矿机械,依靠切削机具(截齿)来切削“煤层工件”,包括截割、行走、装载、动力、控制等组成部件,由不同部件组合就形成了各种形式的采煤机。

采煤机技术的创新遵循了功能width=17,height=11,dpi=110机构width=17,height=11,dpi=110结构的思维范式,功能是采煤机针对不同形态煤层所需具备的截割能力,机构是形成所需截割能力的机械装置,结构是多个机械装置集成起来的机器整体形式。

1.1 5项采煤功能

地下煤层在空间分布上呈现各种变化,从其空间几何及材料特性来区分,采煤机会遇到不同的煤层切削功能需求。

(1)厚薄煤层切削。煤层厚度分为6个级别,即厚度小于0.8 m的极薄煤层,厚度0.8~1.3 m的薄煤层,厚度1.3~3.5 m的中厚煤层,厚度3.5~5 m的厚煤层,厚度5~8 m的超厚煤层和厚度大于8 m的特厚煤层,煤层厚度对采煤机的可采高度提出功能需求,这是采煤机最为重要的功能特性。

(2)倾斜煤层切削。煤层倾斜度分为4个级别,即倾角小于8°的近水平煤层,倾角8°~25°的缓倾斜煤层,倾角25°~45°的中倾斜煤层,倾角大于45°的急倾斜煤层。在倾角大于35°煤层工作的采煤机称为大倾角采煤机,要求其牵引力大、爬坡能力强,且有可靠的防滑制动装置,配有后备防滑液压绞车。

(3)长短煤层切削。根据煤层赋存条件,分为工作面长度大于50 m的长壁开采,工作面长度小于50 m的短壁开采,它们对采煤机的行走方式和截割机具布置方式有特殊要求,长壁采煤机一般采用导轨牵引和侧方切削,而短壁采煤机一般采用履带行走和前方切削。

(4)软硬煤层切削。煤层按硬度f分为5个级别,即f为4.0~5.0的极硬煤层,f为3.0~4.0的硬煤层,f为1.5~3.0的中硬煤层,f为0.8~1.5的软煤层和f为0.5~0.8的极软煤层,切削f大于3的煤层的采煤机应满足截割部大功率和硬质截齿的功能要求。

(5)起伏煤层切削。受地质构造因素影响,煤层弯曲变形而引起厚度变化,因此要求采煤机具有可调高摇臂及自动调高截割功能,以实现煤层的仿形切削。

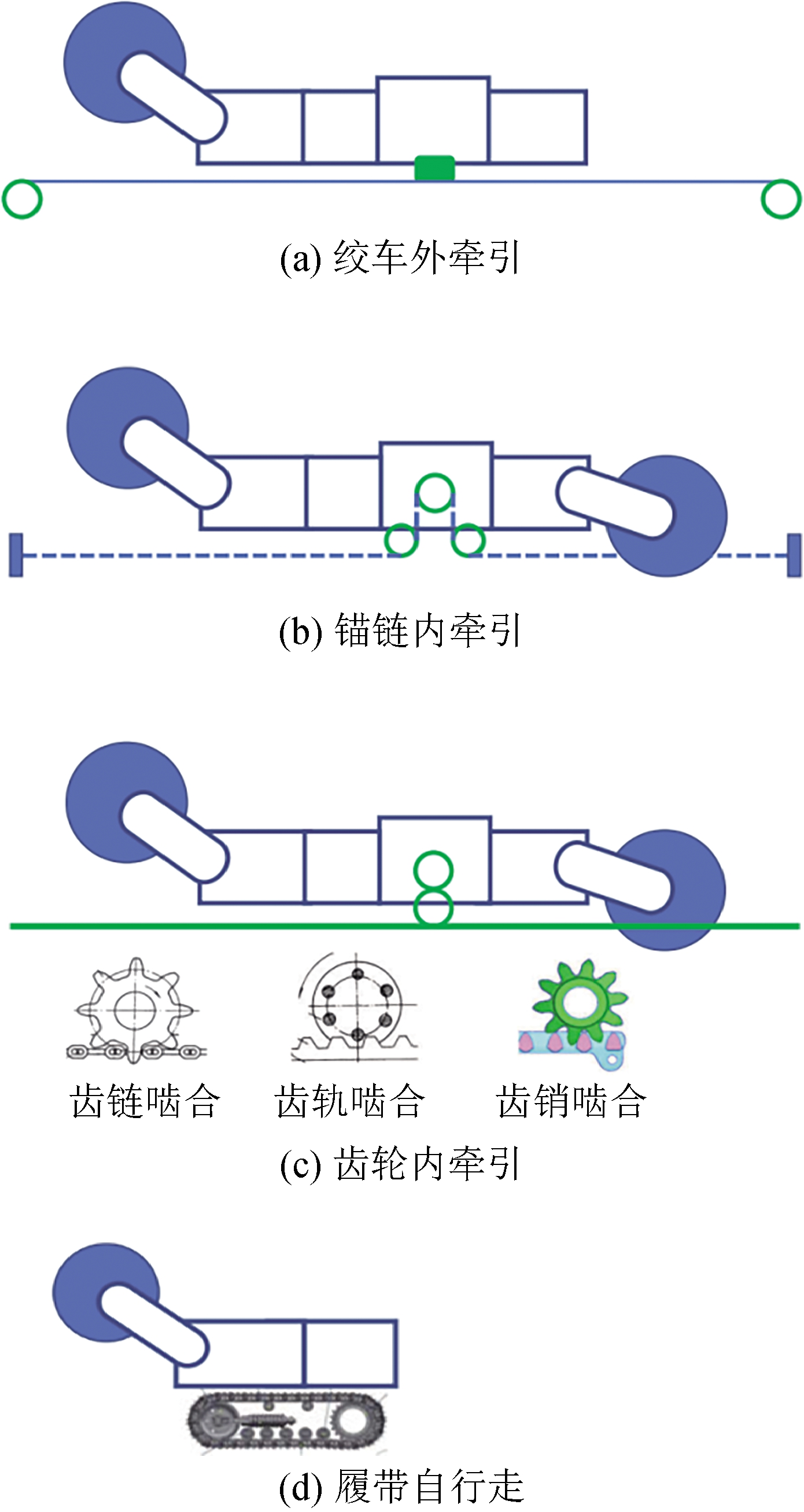

1.2 4类切削机具

采煤机就如同煤层的切削机床,金属加工机床的技术发明对采煤机切削原理创新具有启示作用。1808 年英国人纽伯里发明了带锯机,1839年瑞士机械技师鲍德默研制出龙门刨床,1851年美国机械技师弗德里克研制出平面铣床,1862年英国人惠特沃斯展示第1台铸铁柜架的动力驱动钻床。可见,19世纪中期正值蒸汽机用于动力采煤机械,欧洲人将近代金属切削机床原理用于煤层切削,50多年之后在苏联、英国、德国诞生了最早的采煤机,其机型发展经历了锯削式、刨削式、钻削式、铣削式4个阶段,如图1所示,这是采煤机切削机具的创新脉络。

图1 采煤机切削煤层的4种方式

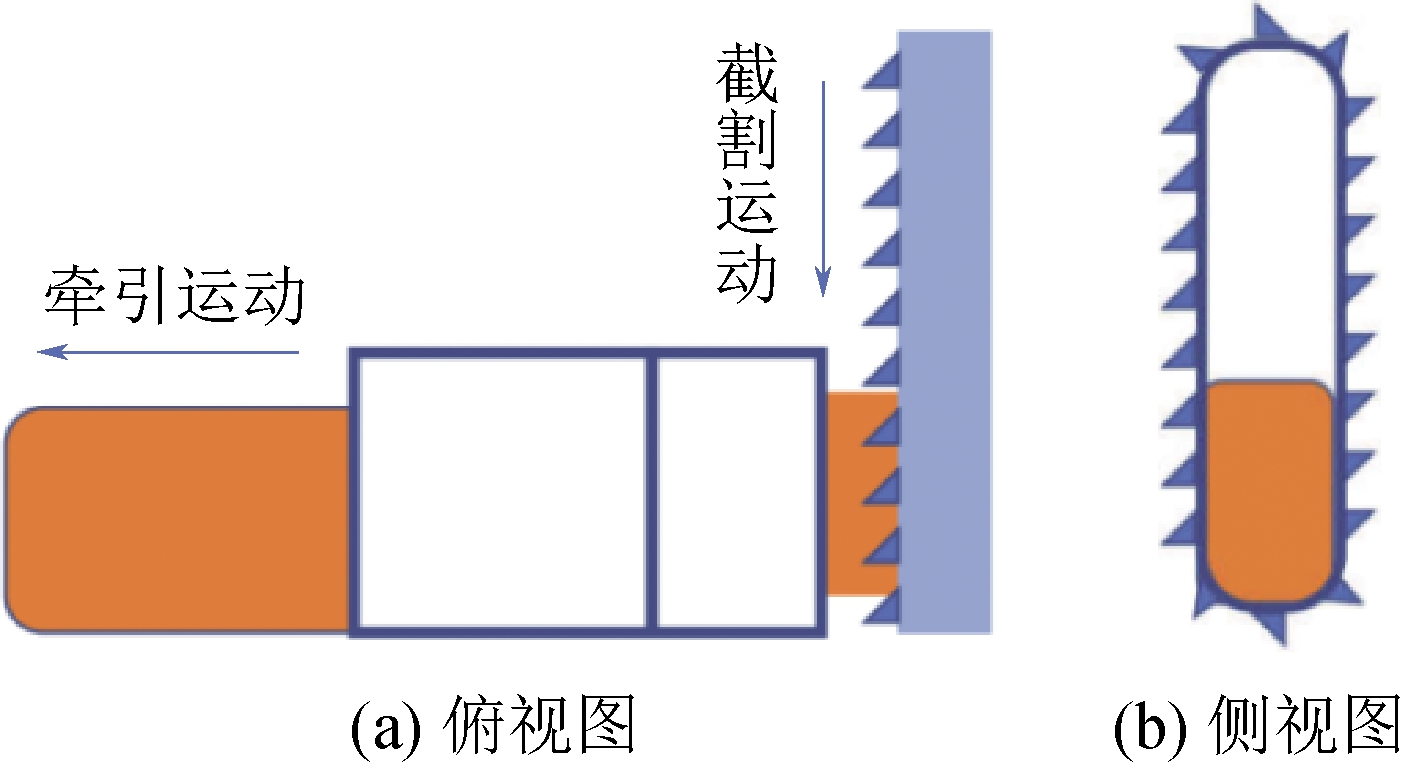

(1)锯削式采煤机。属于深截式截煤机,把循环运动截链切入煤层,依靠截链上的锯切破煤,运行时用钢丝绳牵引截煤机沿着工作面前行,分为圆盘式、截杆式和截链式。

(2)刨削式采煤机。属于浅截式刨煤机,依靠深入煤层的刨刀往复运动来刨削煤层。

(3)钻削式采煤机。属于钻进式采煤机,把带有钻头的螺旋筒钻入煤层,由螺旋筒中部的刀齿切割破煤。

(4)铣削式采煤机。属于浅截式滚筒采煤机,滚筒外表面的螺旋导板上排列截齿,依靠滚动截齿对煤层进行周铣切削,通过螺旋导板把落煤装入输送机。

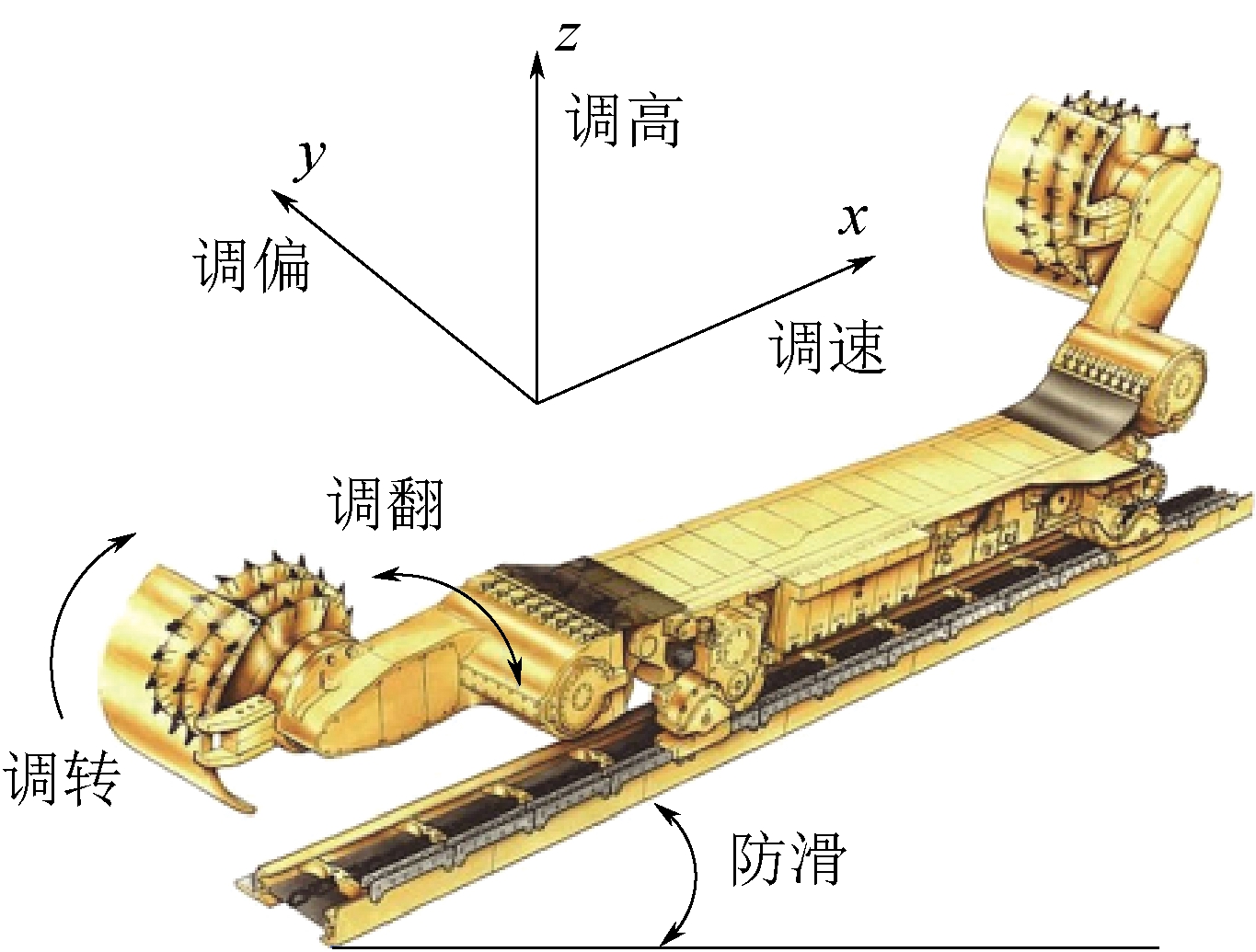

1.3 4种行走机构

行走机构是驱动采煤机沿着工作面移动的牵引装置,在采煤机上设置行走机构称为内牵引,在工作面两端设置行走机构称为外牵引。采煤机行走机构主要基于啮合原理形成驱动力,有4种行走方式,如图2所示。

(1)绳啮合驱动(绞车外牵引)。采用钢丝绳缠绕绞车牵引采煤机行走,分为电动绞车和液动绞车牵引,属于外牵引,其行进速度由绞车转速调速。

(2)链啮合驱动(锚链内牵引)。利用机载链轮与工作面的锚链之间的啮合力来驱动采煤机行走,属于内牵引,分为液压调速和电动调速。

(3)齿啮合驱动(齿轮内牵引)。利用机载齿轮与刮板机的齿轨、销轨、链轨之间的啮合力来驱动采煤机行走,形成了齿轨式、销轨式、链轨式无链牵引机构,分为液压调速和电动调速。

(4)履带式驱动(履带自行走)。通过驱动齿轮与履带链之间的啮合,连续不断地把履带从后方卷起,使接触地面的履带对地面形成摩擦推动力,从而使采煤机向前行走,这种行走方式机动性好,主要用于短壁采煤机和露天采矿机。

图2 采煤机行走机构的4种形式

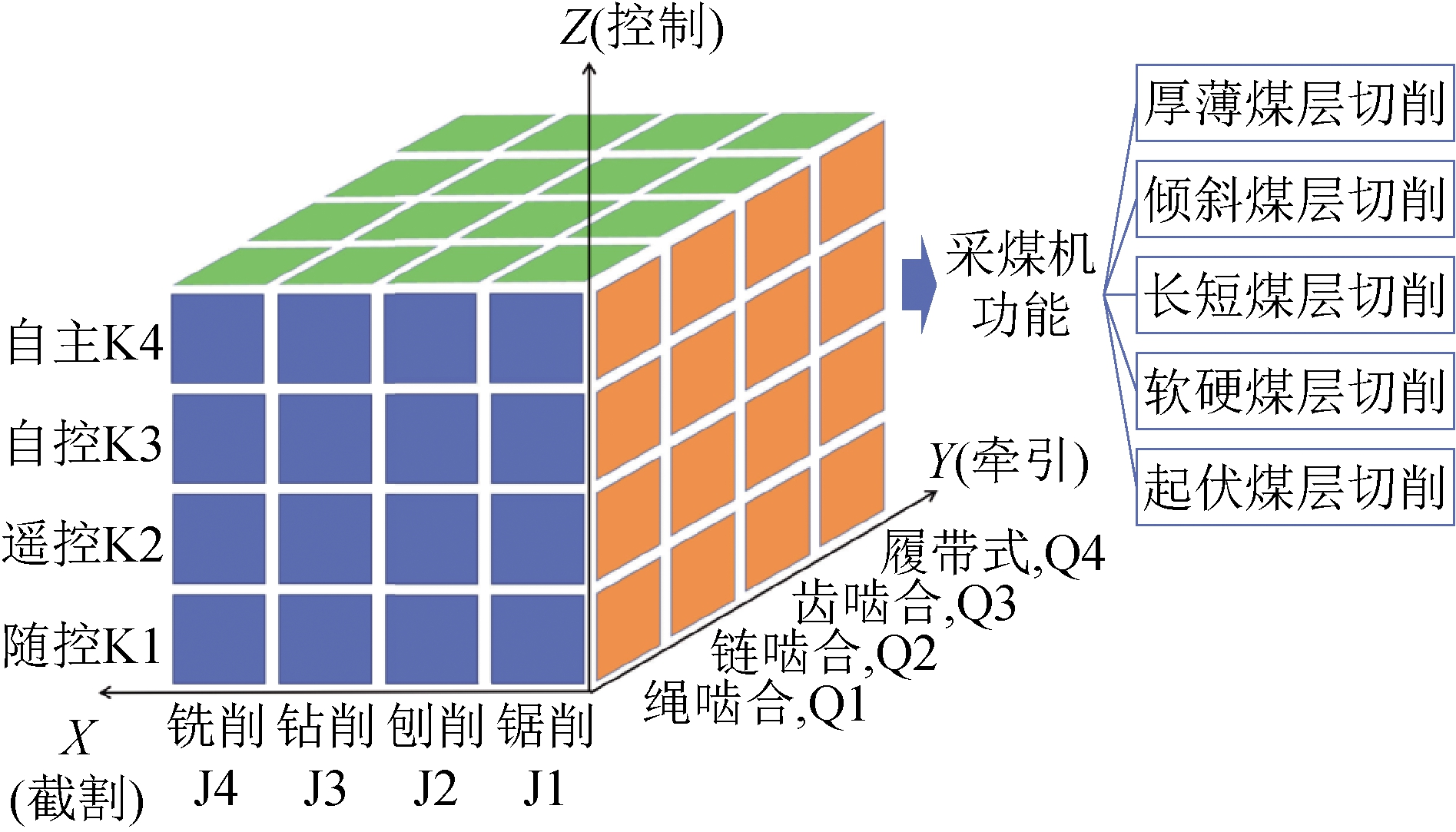

1.4 6个控制能力

在采煤机切削煤层的过程中,必须有可靠的控制技术保证,才能实现安全高效开采。在工作面运行的采煤机有6个自由度,如图3所示,包括3个平移自由度和3个转动自由度,它们须满足不同程度的控制要求。

(1)行走方向的调速能力。煤层构造不稳定,夹杂一些异构介质,其硬度变化很大,因此要求采煤机具有速度可调节功能,以避免过载、冲击引起的故障。

(2)推进方向的调偏能力。采煤机在刮板输送机导轨上行走,在其推进过程中会产生直线度偏差,因此需要采煤机轨迹检测功能,进而导控液压支架对刮板输送机进行调直和调向控制。

(3)采高方向的调高能力。当煤层厚度发生变化时,要求采煤机能够自动识别厚度变化并实时进行煤岩界面的仿形截割控制,即业界通称的滚筒自动调高功能。

图3 采煤机6个自由度及控制功能

(4)切削速度的调转能力。当采煤机功率和滚筒直径确定之后,切削速度或滚筒转速直接影响采煤机截割能力和装煤能力,因此滚筒调转功能是高档采煤机智能化能力的体现,目前的采煤机尚无这种能力。

(5)倾斜开采的防滑能力。在倾角大于30°煤层工作的采煤机处于俯采或仰采工况,会出现采煤机下滑或牵引电机堵转的故障,因此采煤机应有可根据工作面倾角变化而自适应调节牵引力(下滑阻力)的功能,以确保不同工作面倾角下的采煤机能够稳定可靠运行。

(6)侧翻姿态的调平能力。采煤工作面底板有时会出现倾斜,导致采煤机侧向翻转,甚至会出现采煤机侧翻事故,因此采煤机应具有侧向支撑高度调节功能,当机身翻转角度超限时,能够自动调平控制。

在采煤机技术发展中,控制能力提升走过了从人工跟机操作到近程、远程遥控,再到自动控制的过程,最早研发并应用的是牵引调速技术,研究最多的是自动调高技术,近年研究热点集中于自动调偏技术。

1.5 采煤机三维构型集合

采煤机是一个机械系统,要用系统思维来研究创制新机型,它的基本要素是切削机具、行走机构和控制能力,基于这3个维度,采煤机的构型集合如图4所示。在截割维度,以J1、J2、J3、J4代表锯削、刨削、钻削、铣削的截割模式;在牵引维度,以Q1、Q2、Q3、Q4代表绳啮合、链啮合、齿啮合、履带式的牵引模式;在控制维度,以K1、K2、K3、K4代表随控、遥控、自控、自主的控制模式。由此可见,3个维度的要素有所进步或变革,可组合出多种类型的采煤机,共有64种采煤机结构型式。例如,J1Q4K1是最早研发出来的顿巴斯截煤机,J4Q3K2是当前普遍使用的无链牵引滚筒采煤机,J4Q4K3是自动化的履带式连采机,如此还可以组合新型采煤机构型。在图4中可以看到,采煤机发展历程是从低维向高维进化的过程,最早的链锯式割煤机处于(1,1,1)层级,而目前热点的智能化滚筒采煤机处于(4,3,3)层级,智能化刨煤机处于(2,3,3)层级。

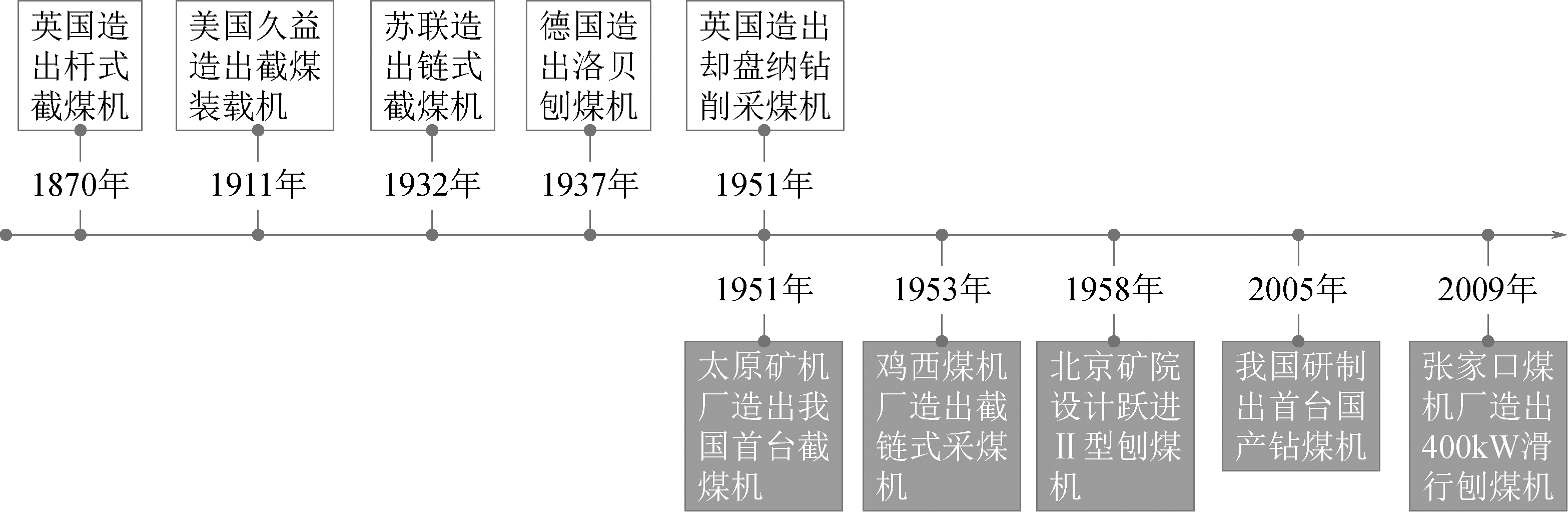

针对本篇叙述的割煤机、钻煤机、刨煤机,它们的创造始点及时间历程如图5所示。

图4 采煤机构型三维集合模式

图5 截煤机、刨煤机、钻煤机的创始时间轴

2 锯削式截煤机

2.1 国外截煤机发展历程

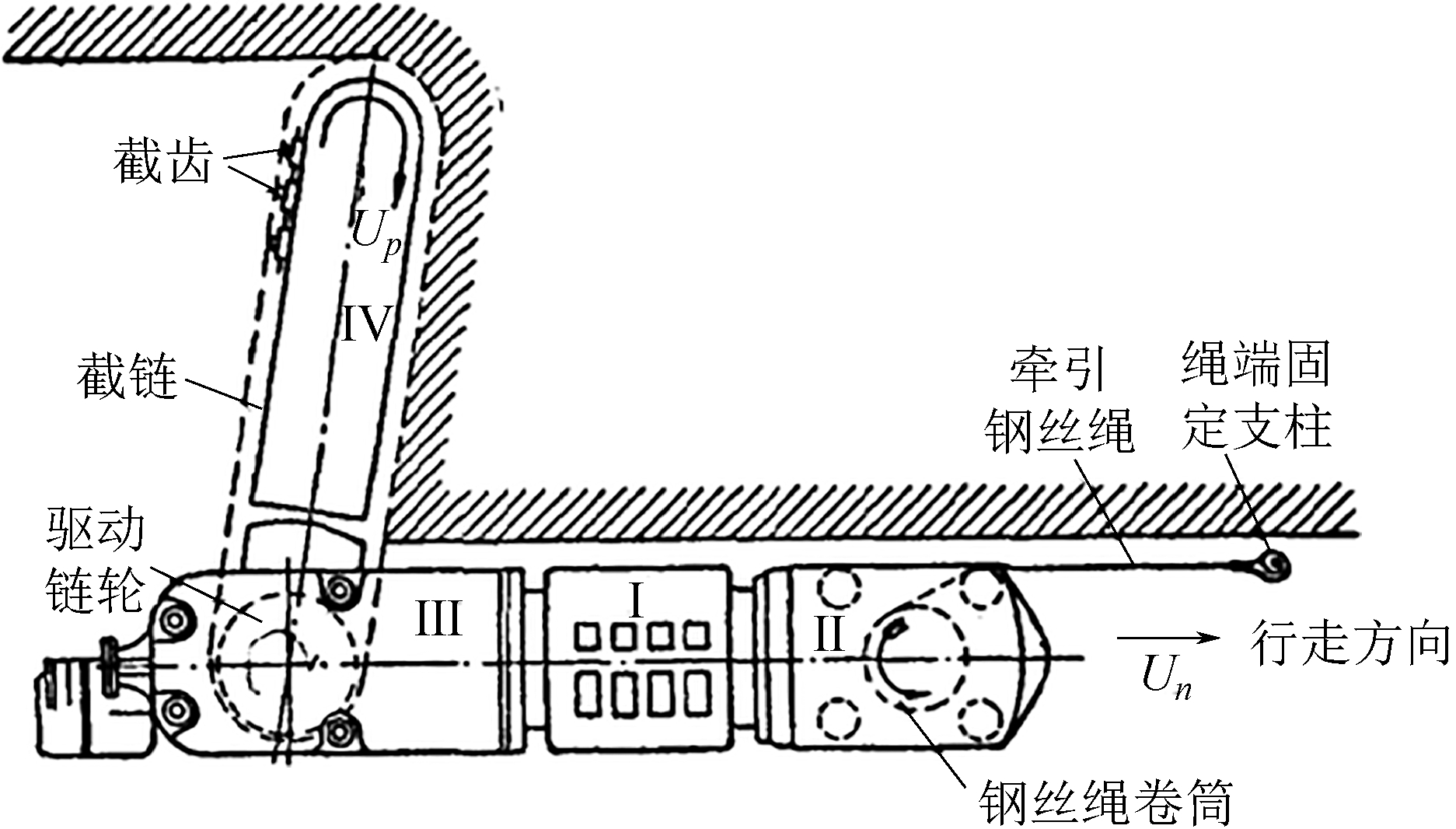

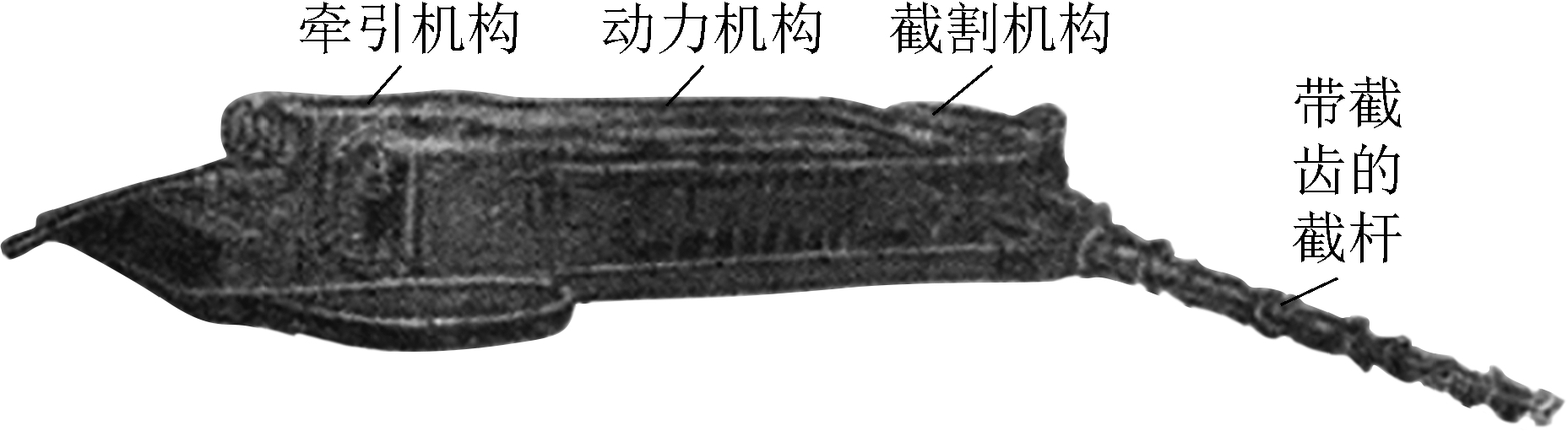

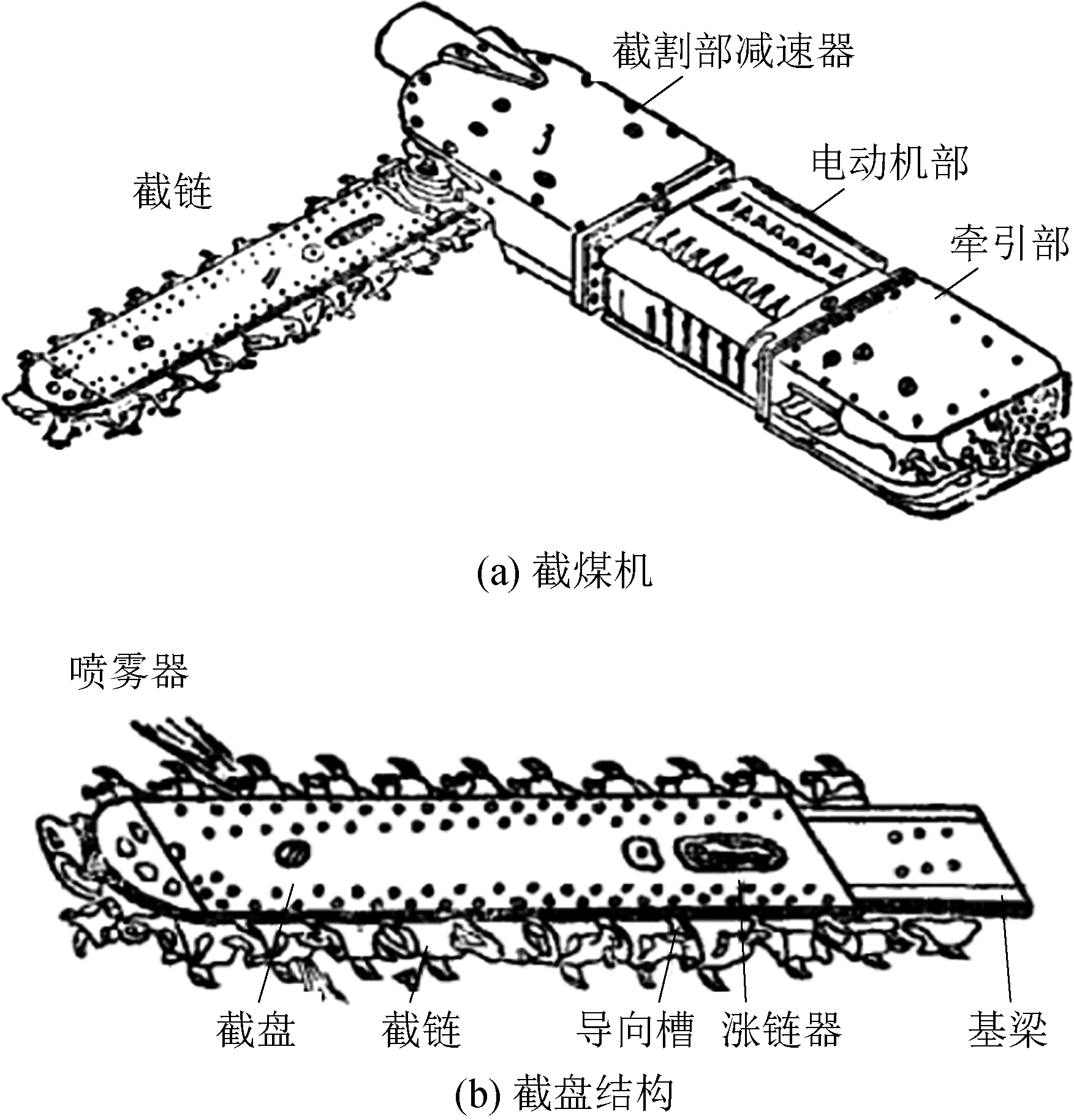

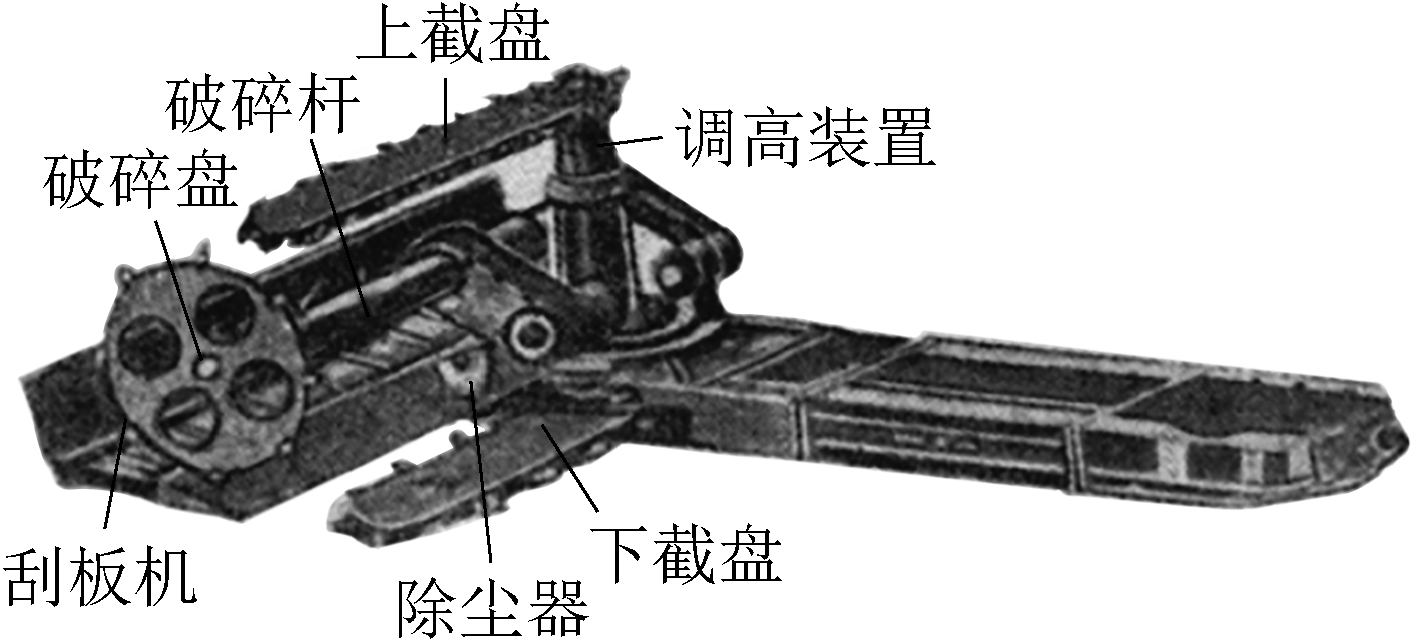

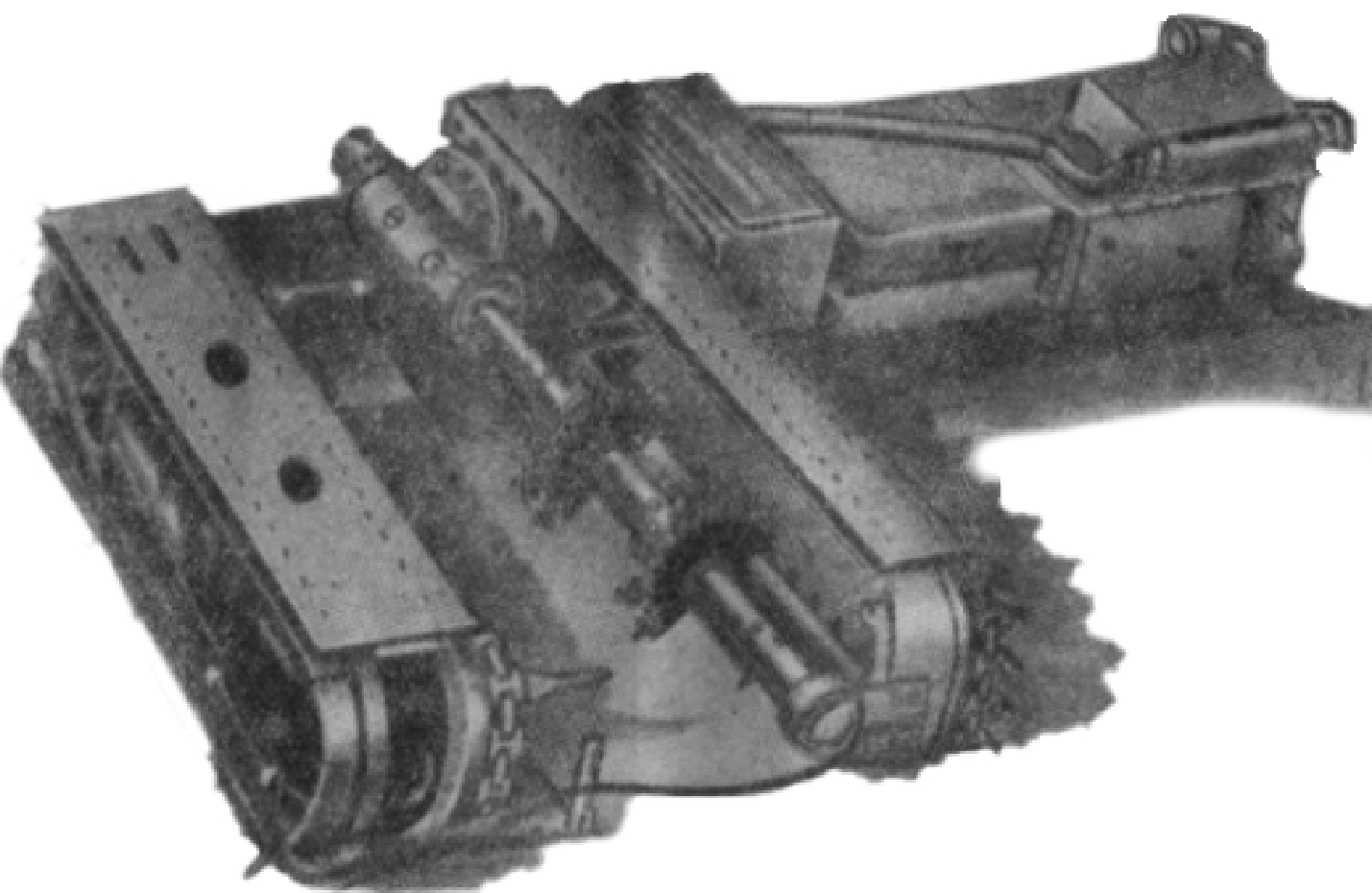

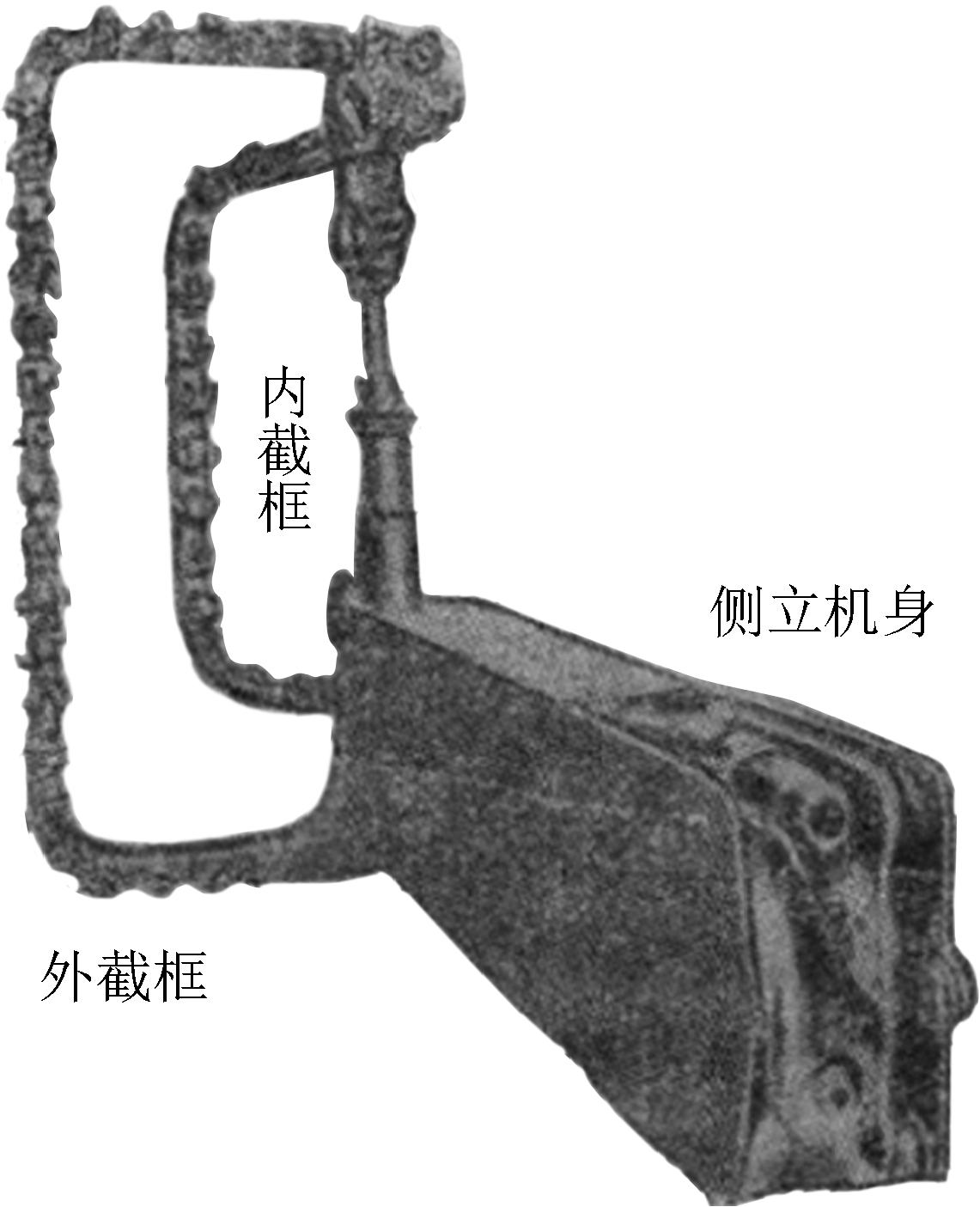

截煤机是利用截杆或截盘在煤层中截缝或开槽的机器,如图6所示,截割机具是扁平、弯曲或环形的截盘,截盘是装有截齿的运动截链。长工作面使用钢丝绳牵引的截煤机,短工作面使用履带行走的截煤机。

图6 截煤机在工作面割煤原理

2.1.1 截煤机的前期发展

1870年,英国创造了世界第1台截杆式截煤机,以压缩空气作为动力,实现了最早也是最简单的动力机械工具采煤。其原理示意图见图7。

图7 截杆式截煤机结构形式

1900年,德国威斯特伐利亚公司(GEW)所在地波鸿市及鲁尔矿区的煤矿数量激增,该公司大幅度增产采矿设备[1]。1910年,GEW公司在布鲁塞尔世界博览会上展出采矿设备并获奖。

1911年,美国杰弗里(Jeffrey M)制造公司组织研发截煤机/装载机,即兼有掏槽和装煤功能的联合采煤机。1913 年,杰弗里制造公司推出M34-A型水平巷道掘进机。

1914年,德国GEW公司制造出世界第1台链式牵引截杆式割煤机。

1916年,美国久益机器公司(Joy Machines Ltd.)制造出世界上首台蟹爪式装载机(4BU型,如图8所示),并在匹兹堡煤炭公司索玛(Sommer)2号煤矿应用。

1926年,美国煤矿井下开始用装煤机代替手工装煤,提高了生产率。

2.1.2 苏联对截煤机的创新贡献

苏联对推动截煤机创新和发展发挥了重要作用,十月革命之时,全苏联的煤矿只有24台截煤机,采煤机械化程度仅为4%。为了加快煤炭工业发展,苏联相关研究院与制造厂合作研发了多种截煤机设备[2-4]。其中,苏联克拉马托尔机械制造厂在1923年生产出苏联第1批截杆式截煤机。1928年,基洛夫机械制造厂制造出 ДТ 型重型链式截煤机和 ДЛ 型轻型截煤机。高尔洛夫斯基工厂是截煤机创制高地和功臣,其成果蕴含着一大批煤矿机械专家的创造性智慧。

图8 久益公司的最早采煤机械(蟹爪装载机)

(1)20世纪20-30年代苏联截煤机发展。1929年,高尔洛夫斯基工厂研制出第1批用于短壁工作面的履带式ДТ-2型和ДТ-3型巷道掘进截煤机;1931年,该厂在 ДТ 型截煤机基础上进行改进,制造出 ДТК 型截煤机;1934年又改进成ДТК-2型,开始批量生产,并设计了截缝高度仅为75 mm的薄截盘;1935年,工程师阿·克·谢尔丘克设计出曲折截盘式截煤机,如图9所示,曲折截盘具有破碎煤层的作用,实现截缝与破碎一体化作业,无需再打孔放炮;1936年,该厂研制出用于开采缓倾斜煤层的 ГTК-3重型截煤机和急倾斜薄煤层的 ГTК-4重型截煤机,ГTК-4型截煤机加装了防滑保护的钢丝绳绞车;1937年,该厂设计了立式截割与链锯截盘相结合的截煤机,如图10所示,截框宽度370 mm,截盘厚度87 mm,牵引速度0.58 m/min;1938年,该厂生产制造出ВСБ-1型截煤机,装在ГTК-3M机架上使用,带有双层截盘,使落煤效率提高30%~40%;同年,该厂制造出ГВУ巷道掘进重型截煤机,设有3 m长的截盘,可旋转360°,在任意平面内可掏槽截缝,并采用履带行走方式;1939年,该厂又研制出第1台可自动调整牵引速度的ГMA型截煤机;1940年,该厂试制出ДТBК-1-40型急倾斜煤层截煤机。

图9 装有谢尔丘克曲折截盘的截煤机

图10 带有立式截杆的截煤机

此外,苏联红十月机械厂在1937年研制出 ЛВЩ 轻型巷道截煤机,试验后加以改进并定型为ЛВЩ-2重型巷道截煤机。

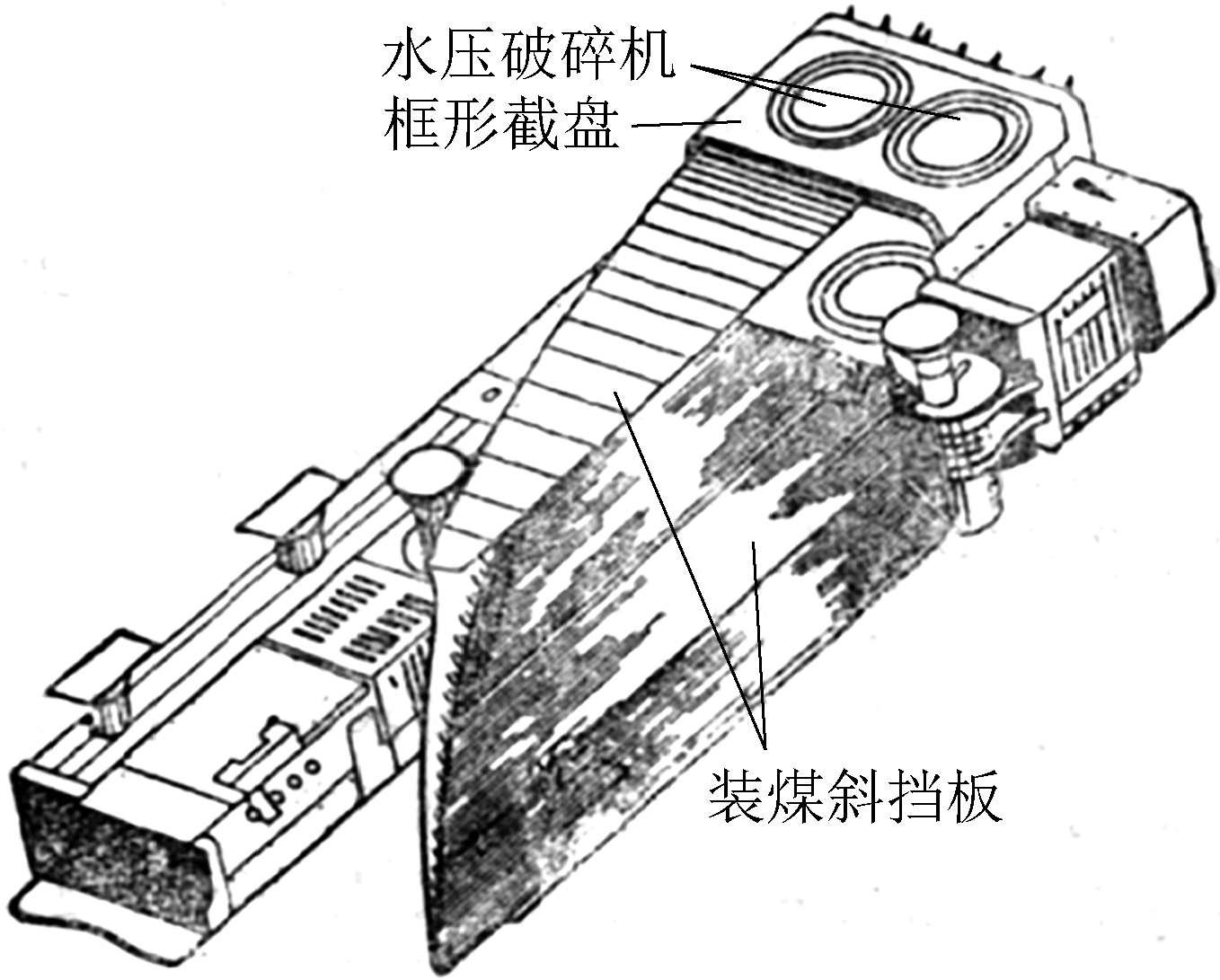

(2)20世纪40-50年代苏联截煤机发展。1940年,高尔洛夫斯基工厂试制成功ГTA型和ГTМ型截煤机,能根据煤质软硬和电动机负荷而自动调节牵引速度;1941年,该厂研制出框形截盘的截煤机,如图11所示;1943年对ГTК-3截煤机进行改进,生产出ГTК-3M型截煤机;1944年,由矿山机械研究院恩·阿·休里斯等工程师设计,库佩斯基机械制造厂试制出第1台KMwidth=14,height=11,dpi=110-44型截煤机,1948年由高尔洛夫斯基工厂批量生产;1946年,矿山机械研究院恩·阿·休里斯和阿·伊·契夫宁戈设计出MB-60型截煤机,由高尔洛夫斯基机械厂制造,第1批生产39台,同年研制出ГTК-35重型截煤机;1950年生产出更完善的可调速牵引的ГTК-35M重型截煤机,替代了ГTК-3M截煤机。

图11 框形截盘的截煤机

这一期间,红光机械制造厂在1940年研制出ВTУ-1型巷道万能截煤机,采用履带行走,截割部能大角度回转,进行水平、倾斜和垂直截割;1944年,矿山机械研究院恩·阿·休里斯等工程师设计,库佩斯基机械制造厂试制出第1台KMwidth=14,height=11,dpi=110-44型截煤机试验样机;1948年,矿山机械研究院对ПК-2型掘进康拜因进行改进设计并投入生产制造;同年,库佩斯基机械制造厂生产出ЩBД-48重型巷道截煤机样机;1951年开始生产KMwidth=14,height=11,dpi=110-2型截煤机,如图12所示。

图12 KMwidth=11,height=11,dpi=110-2型截煤机及截盘结构

2.1.3 苏联截煤机康拜因发展

井下煤层截割、落煤、装煤全过程实现机械化的联合采煤机组被称为煤矿康拜因,它是机构学与采煤学的融合创新结晶。

1926年,苏联第1次提出在采煤工作面使用康拜因的工作任务,并开始了第1个采煤康拜因设计。1928年,工程师谢尔丘克设计了C-5型康拜因,如图13所示,它装有框形截盘,在截盘的上方和下方各装有2对液压机来破碎块煤,康拜因行走采用液压牵引,1941年在列宁格勒“红色布吉洛维茨”制造厂试制成功。

图13 C-5型康拜因

工程师维·格·耶茨基在1931年设计了Я-3型双截盘康拜因和Я-4型单截盘康拜因;工程师谢尔丘克1938年设计了曲折截盘的C-14型康拜因,1940年改型为C-24型康拜因,1950年又试制出C-40型康拜因;工程师巴赫姆特斯基1939年设计了Б-6-39型康拜因如图14所示,1940年由高尔洛夫斯基机械厂制造出产5台。1940年,波多利斯基机械制造厂试制出ПК-1型煤巷掘进康拜因,如图15所示。1948年,矿山机械研究院改进设计了ПК-2型掘进康拜因并投入制造;工程师耶·特·阿巴古莫夫1945年设计了AMB-1型康拜因,如图16所示,由高尔洛夫斯基机械厂制造;同年,工程师斯·斯·马卡洛夫设计了KM型康拜因,如图17所示, KM-4型康拜因适用于1.8~2.1 m的煤层开采;KM-5型康拜因取消了中间截盘,可采1.15~1.30 m的煤层;KM-6型康拜因把上曲折截盘变为平截盘,可采1.50~1.85 m的煤层。

图14 Б-6-39型康拜因

图15 ПК-1型煤巷掘进康拜因

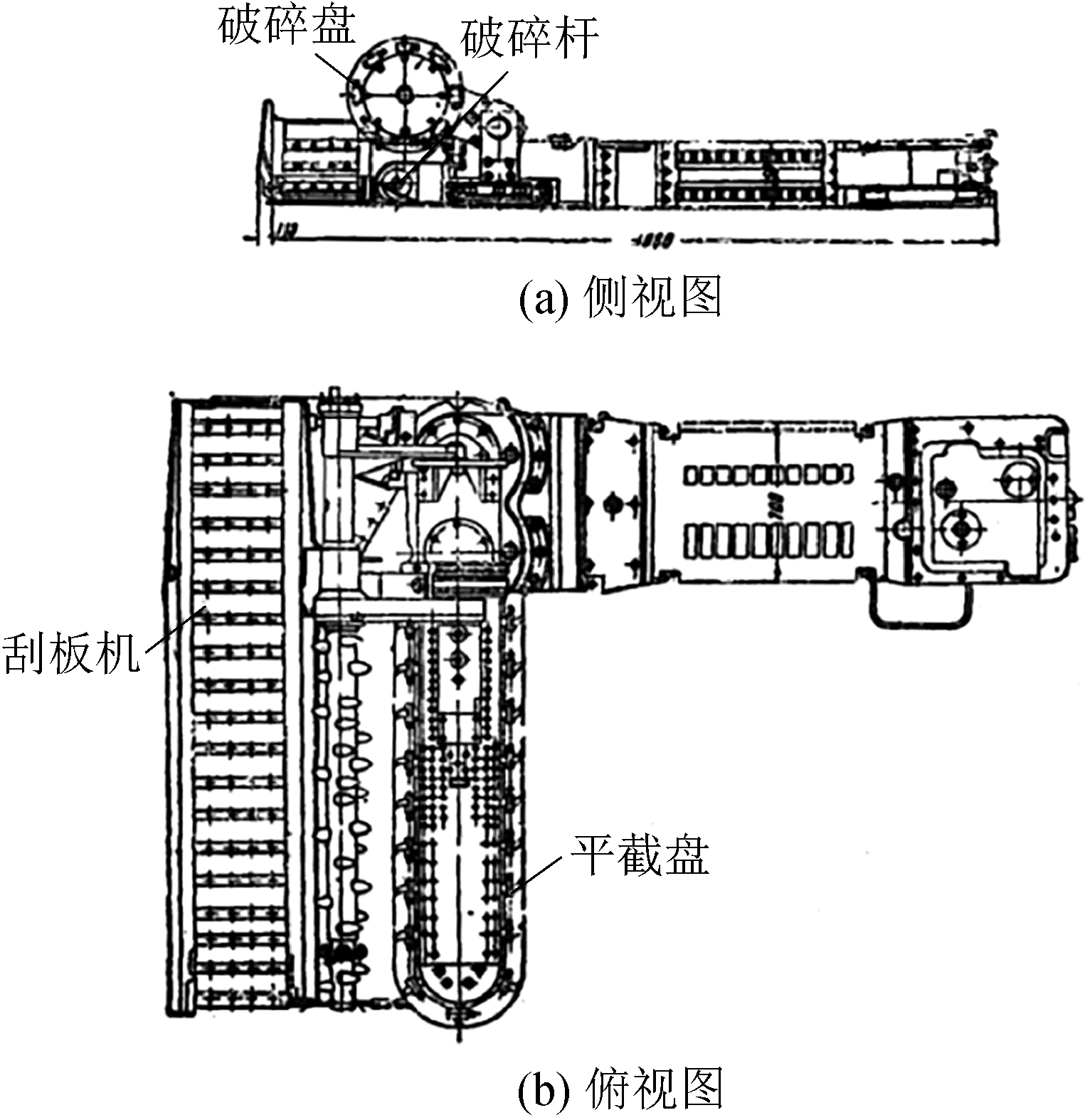

1946年,工程师格·阿·罗莫夫设计、高尔洛夫斯基机械厂制造了ЗАЛ-1型康拜因,用于煤层厚度1~1.2 m的缓倾斜短工作面采煤;1947年,工程师耶·特·阿巴古莫夫和阿·维·道普齐耶夫设计了BHAT-2型康拜因,同年又设计了BHATИ型康拜因;1947年,工程师耶·特·阿巴古莫夫单独设计出УКА-1型康拜因;1948年,他们又共同设计了МБК-1型康拜因;1948年,顿巴斯矿山技术研究院A.Д.苏卡契、M.H.霍林和M.Φ.高尔什柯夫联合设计了著名的“顿巴斯”康拜因,如图18所示,它在MB-60重型截煤机基础上进行了改进,电机功率为65 kW,该机可由1人驾驶,生产能力50~110 t/h,显著减少了工作面人数[5],1949年开始大批量制造,为此苏卡契等人获得了1949年斯大林金质奖章。1948年,由矿山机械研究院工程师阿·德·格里基和阿·阿·比丘根设计,高尔洛夫斯基机械厂批量制造的BOM-2型截割破碎康拜因,如图19所示,该机利用MB-60强力截煤机,设有2个框形截盘,截缝高度为120 mm,截盘高度有1.9 m、2.3 m、2.5 m,可选配。1950年,苏联造出ПК-2M型煤层掘进康拜因,该机迎面掘进端头有2个平行竖立的链式平截盘,采用履带行走;1951年造出KKwidth=14,height=11,dpi=110-1型急倾斜煤层截煤康拜因;1952年制造УКMГ-1型截煤康拜因;1953年试制出“矿工”型截煤康拜因,一年之后定型为“矿工-1”型截煤康拜因;1953年造出BOM-53型截煤康拜因。1960年,苏联基洛夫机械制造厂研制出“基洛夫人-2K”型薄煤层截煤机,其原理如图20所示,采用框式截割链切削煤层,采用钢丝绳外牵引,最大牵引速度2.8 m/min,装机功率75 kW[6]。

图16 AMB-1型康拜因

图17 KM-4型康拜因

图18 顿巴斯-1型康拜因

图19 BOM-2型康拜因

图20 基洛夫人-2K型截煤机原理

2.1.4 其他国家的截煤机研发

1937年,德国GEW公司对截煤机进行首轮测试。1938年,英国安德森公司(Anderson Boyes)研发出AB12链式截煤机,用钢丝绳牵引,用于薄煤层截割。

1940年,英国安德森公司生产AB15型截装机,分为带立式截杆和带底截盘两种型号。同年,德国赫尔布特·布朗公司(H&B)制造出铠装输送机(Panzer Conveyor),是一种装有外置链条的双链可弯曲刮板输送机,为实现机械化采煤提供了关键基础。

1941年,德国鲁尔矿区井下开始广泛使用铠式工作面输送机。

1943年,英国安德森公司推出Meco-Moore截装机,设置了底部平截盘、顶部平截盘和垂直截盘,截割的煤落在横向传送带运出工作面。菲尔·怀尔斯(Phil Wyles)曾评价:Meco-Moore机器将改变煤炭工业。同年,万克豪斯(Winkhaus)公司发明了第1套用于井下的迈步式液压支架。

1950年,波兰生产出KW-57型截链式康拜因采煤机,后期派生出许多型号的KW-57改进型采煤机。

1958年,英国安德森公司生产了履带式行走的AB型万能截煤机,其截盘能够切割底槽、顶槽、竖槽、斜槽。

2010年,波兰法姆尔公司推出KSW-460NE采煤机,它是一款长壁开采截煤机,可对横向倾角小于25°及纵向倾角小于35°的煤层进行掏槽开采,最大开采高度3.5 m。

2.2 我国截煤机发展历程

1949年,我国在吉林蛟河煤矿开始使用苏联引进的KMwidth=14,height=11,dpi=110-Ⅰ型截煤机,开创了我国机械化采煤的先河。1950年7月,大同矿务局在永定庄矿6号井进行长壁式采煤试验,采用截煤机掏槽,这是该局第1个半机械化长壁采煤工作面[7]。1951年,双鸭山煤矿首先引进苏联的顿巴斯-1型采煤康拜因,如图21所示。

图21 1952年双鸭山矿工在井下操作截煤机

1951年,太原矿山机器厂试制成功新中国第1台47 kW(65马力)的KМП-1型截煤机,如图22所示。同年,开滦矿务局使用日本制造的小型截煤机,配装自制刮板输送机,这被视为开滦矿区机械化采煤的开端[8]。1952年10月,大同矿务局永定庄矿6号井试用苏制顿巴斯-Ⅰ康拜因和张家口煤机厂试制的刮板运输机,实现落煤和装煤的机械化,当年产煤1.44万t,这是国内首次采煤机械化实践[7]。

图22 第1台国产截煤机(太原矿山机器厂)

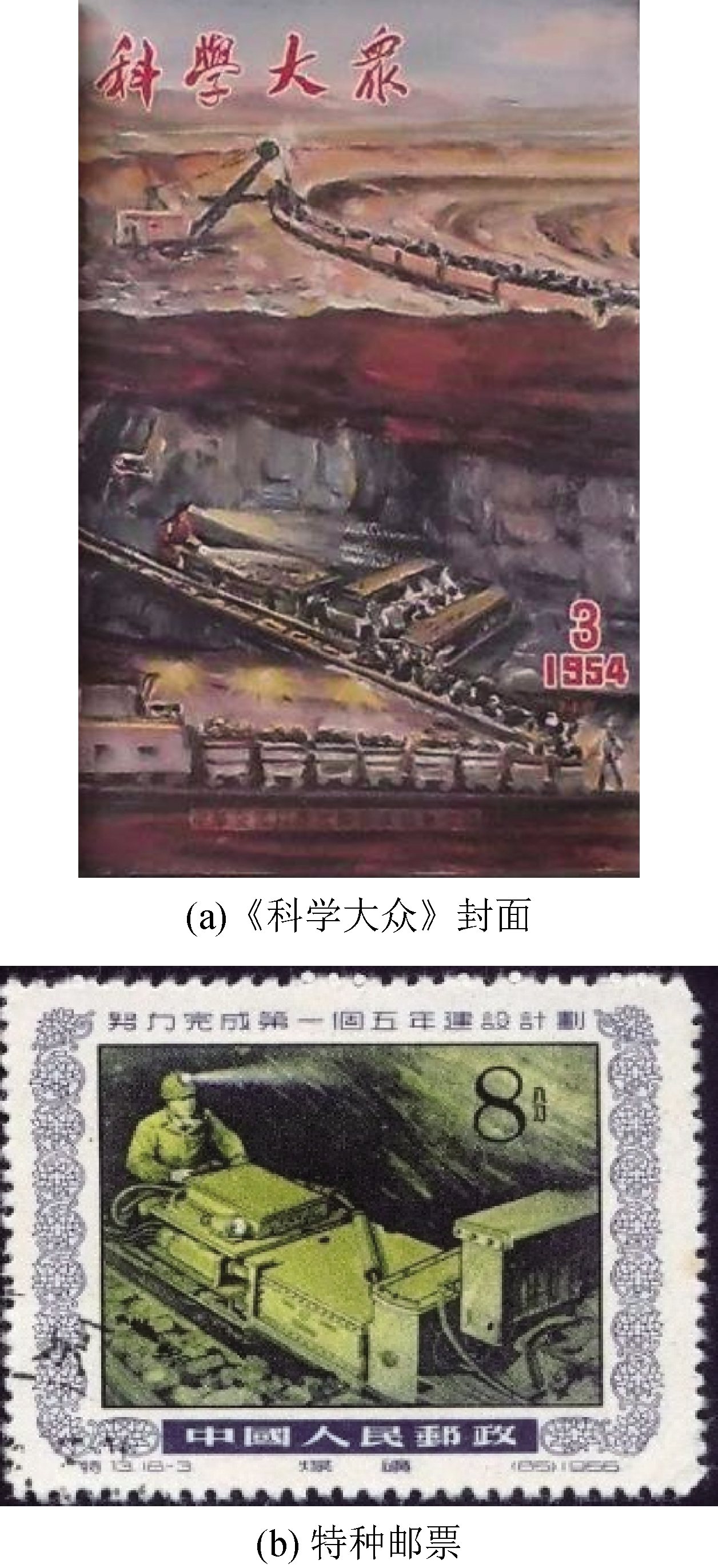

1953年底,鸡西煤矿机械厂制造出中国第1台深截式截煤机和C-135输送机,组成顿巴斯-Ⅰ型联合采煤机。1954年3月,样机在鸡西矿务局城子河矿、滴道矿和开滦矿务局林西矿五采区6571工作面进行了工业性试验,实现了截煤、落煤、装煤过程的机械化[9]。该采煤机组为新中国之初的机械化采煤创造了关键条件,在我国煤矿使用量逐年翻倍增长,1952~1955年使用量分别为5台、18台、29台、46台(国产2台),1956年有37台国产顿巴斯采煤机投入使用,被列入我国第一个五年计划纲要的煤矿机械化工作重点,登上1954年第3期《科学大众》的封面图片[5],成为1955年《努力完成第一个五年建设计划》特种邮票的18-3枚[10],如图23所示。

图23 《科学大众》封面和特种邮票的国产联合采煤机

1950年代初,北京矿业学院组织教师对截煤机基础问题集中开展了系统研究,例如截齿和截链力学、截煤机运动学、截煤机新型机构设计、截煤机自动负荷调整技术等[11-13],这些工作对我国研发截煤机提供了重要的理论支持。

1955年,鸡西煤机厂仿制出苏联“矿工”(ГОРНЯК)型采煤康拜因。1958年,由北京矿业学院设计、鸡西煤机厂制造的国产首台东风-Ⅰ型高效率短截链式采煤机,截深1 m,截床高度为1.31 m、1.45 m、1.6 m,在厚度1.2~1.8 m的煤层开采产量为180~250 t/h[14]。第一批生产50台,与张家口煤矿机械厂试制的可弯曲刮板输送机组成采煤联合机组。1959年,鸡西煤机厂生产 YRMT-3型采煤康拜因,适用于薄煤层开采。

20世纪80年代,我国研制出MJ50型截煤机,适用于采高0.5~1.3 m、硬度f≤4、倾角≥35°的急倾斜煤层,切链在煤层底部旋转掏槽,使煤层底部悬空自动落煤,截割深度1.0~1.2 m,截缝高度0.4 m[15]。之后,又研制出新型MJ50-1三刀截煤机,如图24所示。

图24 MJ50-1型三刀截煤机

20世纪90年代,四川乐山吉祥煤矿研制出MJLB-22型链式截煤机,并衍生出MJLB15-H28、MJLB30-H35/39、MJLB35-H37机型,适用于中小型矿的缓倾薄煤层﹑极薄复合煤层采煤工作面切底槽和掏槽落煤。

2009年,煤科总院唐山分院与开滦集团联合研发了MBJ-130型滚筒截煤机,如图25所示,适用于工作面长度6~30 m的超短壁工作面机械化开采,采高1.4~2.3 m,采用液压双驱牵引,牵引速度0~4.3 m/min[16]。

图25 MBJ-130截煤机

3 刨削式刨煤机

3.1 国外刨煤机发展历程

3.1.1 德国刨煤机发展历程

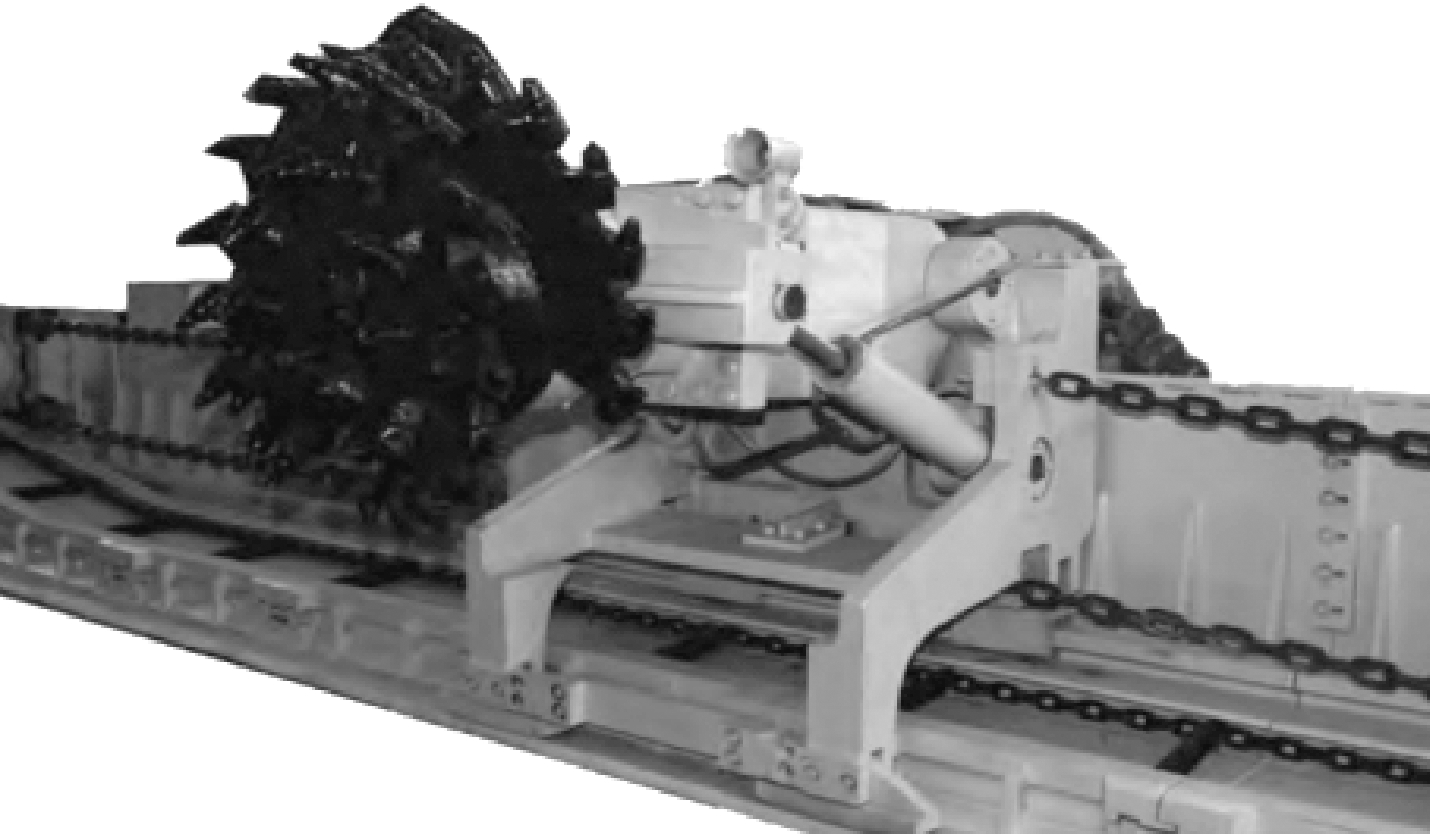

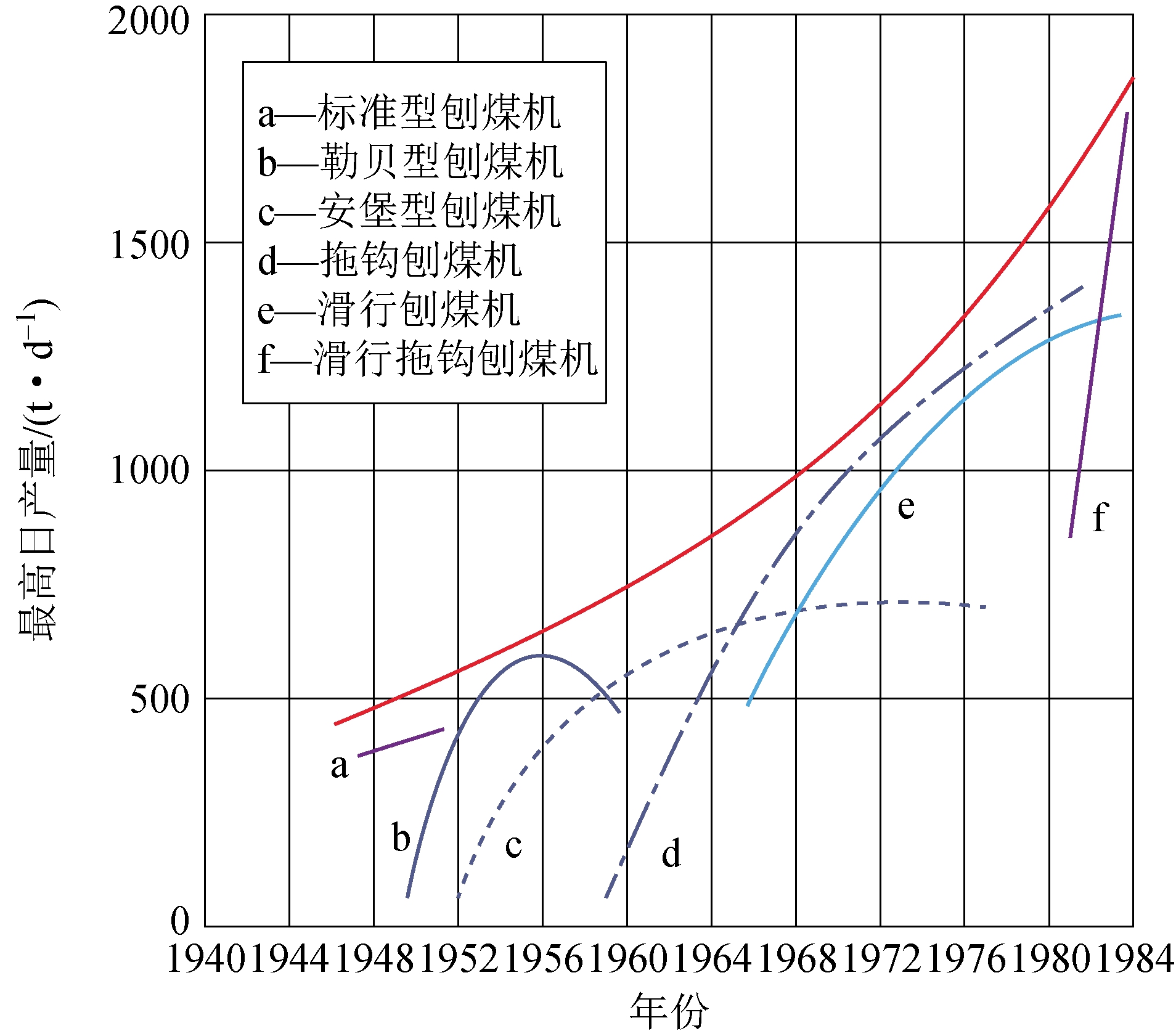

德国是刨煤机的研发和制造强国,GEW公司创造了洛贝刨煤机、斜坡刨煤机、滑行拖钩刨煤机、装截刨煤两用机、动力刨煤机等机型,其研发年代及应用如图26所示。

图26 德国早期刨煤机发展及应用情况

1930年,GEW公司总工程师威廉·洛贝(Wilhelm Lobbe)发明洛贝型煤刨煤机并获专利;1937年,GEW公司在依本比伦煤矿创制了楔形刨煤机;1941年创制了第1台塔形刨煤机;1948年制造出世界上第1台洛贝型快速静力刨煤机;1950年为佩森博格煤矿缓倾斜薄煤层研发出活塞式刨煤机。1952年,GEW公司更名为德国威斯特伐利亚·吕宁公司(Westfalia-Lunen),研制成功安堡(Anbau)快速静力刨煤机;1956年研发出拖钩式刨煤机,并改进派生为D、E、G、S 4种型号拖钩刨煤机;1964年造出Ⅶ-26型滑行刨煤机;1970年,威斯特伐利亚·吕宁公司变更为威斯特伐利亚·贝考瑞特公司,制造出S1型拖钩刨煤机;1973年推出S3型拖钩刨煤机;1979年研制出GH9/30滑行刨煤机,被称为第4代刨煤机,它装有行程显示器、终端限位装置及刨头液压调高千斤顶,可用携带式离机遥控器操纵千斤顶的液压阀[17];1980年研制出GH7/26和GH8/30滑行刨煤机,GH8/30滑行刨煤机适用于采高0.6~1.6 m的薄煤层开采,1980年我国引进2套GH8/30型滑行刨煤机,在徐州旗山矿和夹河矿使用[18]。1981年,GEW公司研制出GS34-4型滑行拖钩刨煤机,将拖钩刨煤机和滑行刨煤机的各自优点结合起来, 1986年在波兰雷祖托维煤矿624#煤层使用;1987年研制出“机窝转弯刨煤机”,实现采煤作业与巷道掘进整体化推进[19];1989年制造出世界上第1台双刨头自动刨煤机,首先在美国投入使用,然后在德国使用。

1995年,GEW公司合并组建为德国采矿技术公司(DBT);1997年DBT公司研发出S4-K型拖钩刨煤机,功率2width=8,height=8,dpi=110400 kW,用于对厚度0.62 m的薄煤层进行刨削式回采;1998年研发出全自动刨煤机GH9系列,GH9-34Ve/4.7滑行刨煤机(图27)适用于采高0.85~1.8 m的薄煤层开采,该机2000年用于铁法煤业集团小青煤矿,是我国第1个薄煤层自动化工作面[20];GH9-38Ve/5.7滑行刨煤机适用于采高0.75~1.8 m的薄煤层开采;2002年研发出GH系列新型滑行刨煤机,GH42型滑行刨煤机的采高1~2.2 m,GH800滑行刨煤机的采高0.9~2 m,GH1600滑行刨煤机采高1.1~2.3 m;2008年研制出RHH42型底拖式刨煤机,在乌克兰克拉斯诺阿尔麦斯克煤矿使用,采高0.6~1.35 m,实现了薄煤层工作面无人化开采;之后又研发出RHH800型刨煤机,最大功率2×400 kW,刨头高度0.6~1.6 m。2013年,DBT公司并入卡特彼勒公司,推出了Cat GH800B滑行刨煤机,装机功率为2×400 kW,开采厚度0.8~2.0 m,在德国伊本比伦煤矿使用。

图27 GH9-38 ve 5.7滑行刨煤机

此外,德国拜因公司(Beien)在1952年研制出SH-6型截板式刨煤机;1953年研制出Mega型刨煤机,采用对开式刨头,之后又设计制造出Mega-3G型刨煤机。德国的H&B公司于1965年研制成功“紧凑型”滑行刨煤机,1975年改进定型为KH3型滑行刨煤机;1978年推出KHN-Ⅰ型滑行刨煤机,其刨头比同类型刨煤机约低100 mm以上[17];1990年研制出KHS紧凑型滑行刨煤机,分为KHS-Ⅰ和KHS-Ⅱ两种型号,KHS-Ⅱ滑行刨煤机采用双速、双电机牵引[21]。1995年,海因茨曼公司研发出CLM型单向旋转式连续刨煤机,采用优化的刨刀排布方式,截割力降低近40%,传动能耗减少约30%。该机在德国Neiderberg煤矿井下试验并取得成功[22]。

3.1.2 其他国家的刨煤机发展

除了德国之外,其他国家也研制出一些刨煤机,多为满足自己国家的薄煤层开采需要,未能成为国际化通用机型。

早在1931年,苏联马凯耶夫科学研究院工程师就提出刨煤机设想,1940年开始研制。1945年,苏联矿山机械研究院工程师阿·勒·杜里奇等工程师设计出УC刨煤机雏形,在伏罗希洛夫矿务局制造和试验;1947年,制造的2台УC-3型刨煤机分别在伏罗希洛夫矿务局5号矿井和布良斯克矿务局47号矿井进行试验;1948年改进之后开始批量制造УC-4型刨煤机,在顿巴斯的矿井使用。

1947年,英国M.C公司研制出萨姆松(Samson)型液压动力刨煤机,适于开采1.1~1.8 m的煤层。

1950年,美国西弗基尼亚州东部联合煤炭公司开始使用煤刨机开采,被认为是美国机械化长壁开采的开端。

1955年,英国制造了休伍德(Huwood)型动力刨煤机,刨头冲击频率5 Hz,振幅51 mm,最大截深350 mm,采高1.2~2.2 m,牵引速度3.9~5.5 m/min。

1960年,波兰研制出第1台SWS-1型刨煤机,后来制造出SWS-2、SWS-3和SWS-4型刨煤机,80年代初又生产SWS-4U3和SWS-6型刨煤机[23]。

1962年,比利时ACEC公司制造了SR114型链式刮斗刨煤机;1964年造出SR-2型刮斗刨煤机,在捷克煤矿使用。对于极薄煤层,ACEC公司设计了SR-3型和USR-4型刮斗刨煤机,USR4型刮斗刨煤机的最低采高0.4 m[24-25]。1968年,该公司造出Plassat型平刮式刨煤机,在法国阿尔上多煤矿使用。

1973年,捷克研制出PL-8A型刨煤机,1980年制造PL-81型刨煤机[26]。

1981年,西班牙生产H-300拖钩刨煤机,适用于采高0.8~1.3 m、煤层倾角小于25°、煤质中硬以下的薄煤层开采。

1967年,前苏联沙赫特煤炭科学研究设计院开发了1YCB-67型静力快速刨煤机;1975年开发出CO75型拖钩刨煤机和CH75型滑行刨煤机;1978年设计了YCB-2系列拖钩刨煤机;1979年把YCT-2A改型为YCT-2M拖钩刨煤机,形成了M87、M88、MK97和MK98型刨采综合机组[27]。

1995年,俄罗斯斯科琴斯基矿业研究所和哈尔巴赫·布朗公司联合研制КМ-17СХБ型刨煤机组,适用厚度0.95~1.4 m、煤层倾角小于35°、煤质中硬以下的薄煤层开采,日产量达1300~2300 t[28]。

3.2 我国刨煤机发展历程

1958年,北京矿业学院设计了跃进-Ⅱ型刨煤机组,由张家口煤机厂制造,1959年8月在煤矿井下进行了试验,该机牵引链速0.45 m/s,最大刨削厚度150 mm,最短推进时间5 min,最高生产率180 t/h(装挡板)、130 t/h(未装挡板)[29-30]。

1963年,徐州矿务局韩桥矿科研小组自制了夏-1型静力刨煤机,并进行了井下刨煤试验。

1966年,上海煤矿机械研究所、张家口煤矿机械厂设计制造出我国第1台拖钩刨煤机,在韩桥煤矿进行了工业性试验,最高日产量达到400 t[31];1966年制造出我国第1台200 m刨煤机组1969年将其定型为MBJ-I型拖钩式刨煤机;在此期间,它们还研制出全液压传动和机械传动刨煤机及刮斗刨煤机,1970年改装了1台滑行刨煤机,成为新一代刨煤机;1975年对MBJ-Ⅰ型刨煤机改进设计,定为MBJ-2A型刨煤机,该机1984年在韩桥矿使用后,定为BT24/2×40型拖钩刨煤机[31-32]。

1984年,原煤炭科学研究总院上海分院设计,张家口煤矿机械厂等单位试制出HⅡ-26型滑行刨煤机,定为BH26/2×75型,适用于厚度0.7~1.7 m、煤质中硬以下的缓倾斜薄煤层[33],1985年在徐州庞庄煤矿薄煤层进行了工业性试验,1989年在韩城象山煤矿2305工作面的中厚煤层再进行工业性试验[34]。

20世纪80年代中期,张家口煤机厂研制出3MZ全液压拖钩刨煤机;南宁矿务局研制出MBHJ2-80型刨煤机;湖南邵阳煤机厂研制出T22-60型拖钩刨煤机;广州夏茅矿研制出极薄极倾斜薄煤层开采的钢丝绳牵引拖钩刨煤机。1987年,原煤炭科学研究总院上海分院设计、淮南矿山机器厂制造出TIV-26型刨煤机,采高0.8~1.3 m,生产能力130~300 t/h。

1993年,原煤炭科学研究总院上海分院和徐州矿务局联合研制出BH30/2×90型滑行刨煤机,适用于煤层厚度为0.8~1.8 m,煤质中硬以下的普采或高档普采工作面。1994年,原煤炭科学研究总院上海分院、西北煤机一厂和徐州煤机厂等单位研制出BT30/2×132型拖钩刨煤机,这是国内研制的第1台快速刨煤机,在徐州矿务局夹河煤矿9607工作面进行工业性试验[35]。同年,张家口煤矿机械厂和原煤炭科学研究总院上海分院联合研制BH34/2×200型滑行刨煤机,在阳泉矿务局一矿投入工业性试验,之后改进设计为BH38/2×200型,1996年在双鸭山矿务局进行了工业试验。

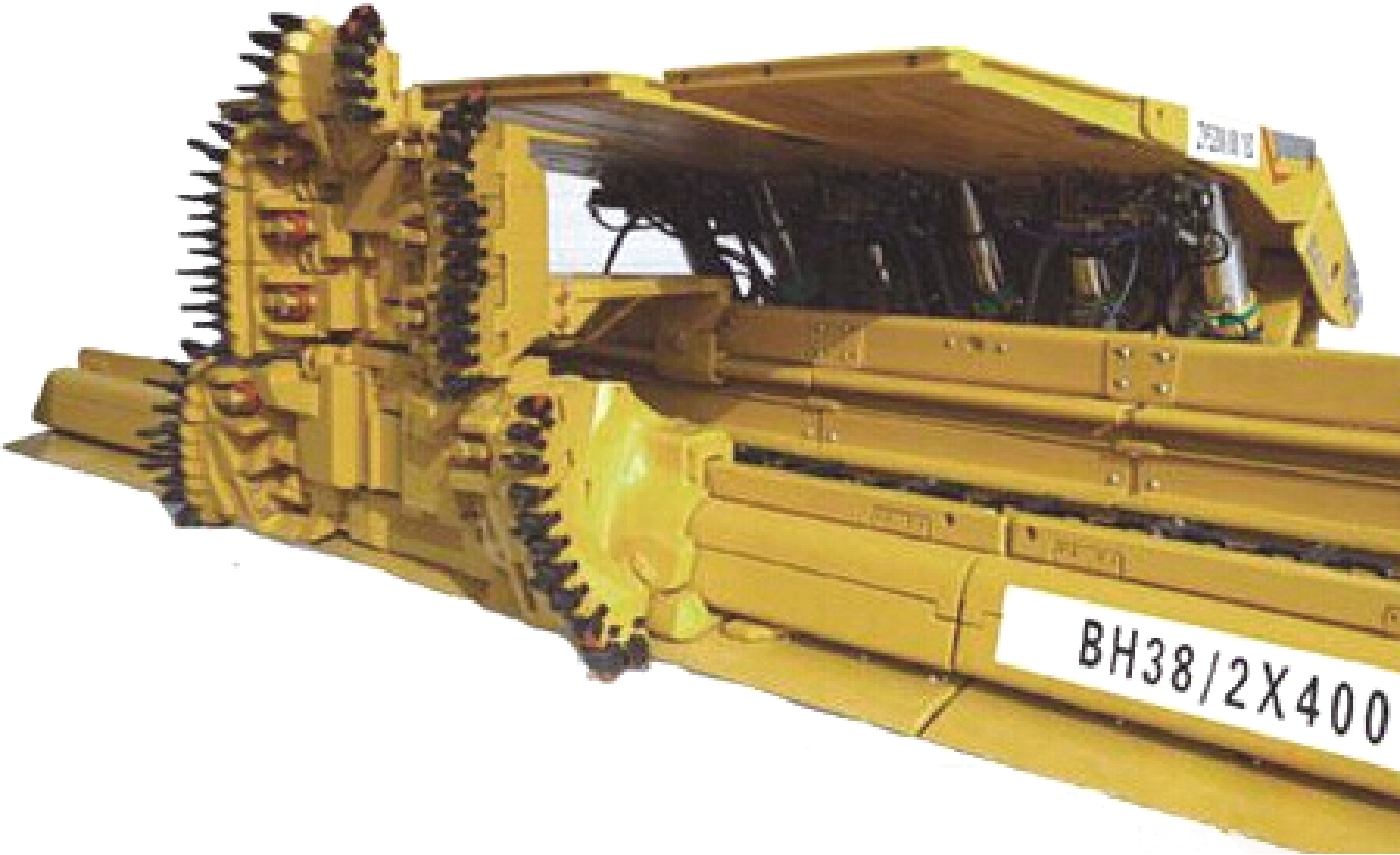

2000年,淮南华联机械公司制造出BH30/2×160型大功率高速滑行刨煤机,在沈阳矿务局西马矿1312工作面使用。2009年,张家口煤机公司研制出BH38/2×400滑行刨煤机,适用于厚度0.8~2.0 m、倾角≤25°的煤层开采。2010年,三一重装集团研发出BH38/2×400型全自动刨煤机组,如图28所示,该机可实现全自动化和远程控制开采,适用于0.8~2.0 m薄煤层开采,该机在铁法煤业集团晓明矿N2419工作面进行了工业性实验。

图28 三一重装生产的BH38/2×400刨煤机

我国在自主研发刨煤机的同时,还及时引进了国外多种刨煤机设备。1967年,淮南新庄孜矿引进米茄3G型拖钩刨煤机;1968年,平顶山矿务局一矿引进D型拖钩刨煤机;1980年,徐州矿务局旗山矿和夹河矿引进两套8-30型滑行刨机组;1989年,四川省新胜煤矿引进西班牙H-300型后牵引拖钩刨煤机;1992年,四川省松藻矿务局引进德国布朗公司KHS-2型紧凑型刨煤机;1993年,云南省所属煤矿引进德国GS34/4型滑行拖钩刨煤机,开滦矿务局引进俄罗斯CH75型滑行刨煤机;2000-2002年,铁煤集团从DBT公司购置了9-34VE/4.7型和9-34VE/5.7型刨煤机及自动化控制系统,在晓南矿W3409工作面和W3410工作面使用[36-37]。

4 钻削式采煤机

4.1 国外钻煤机发展历程

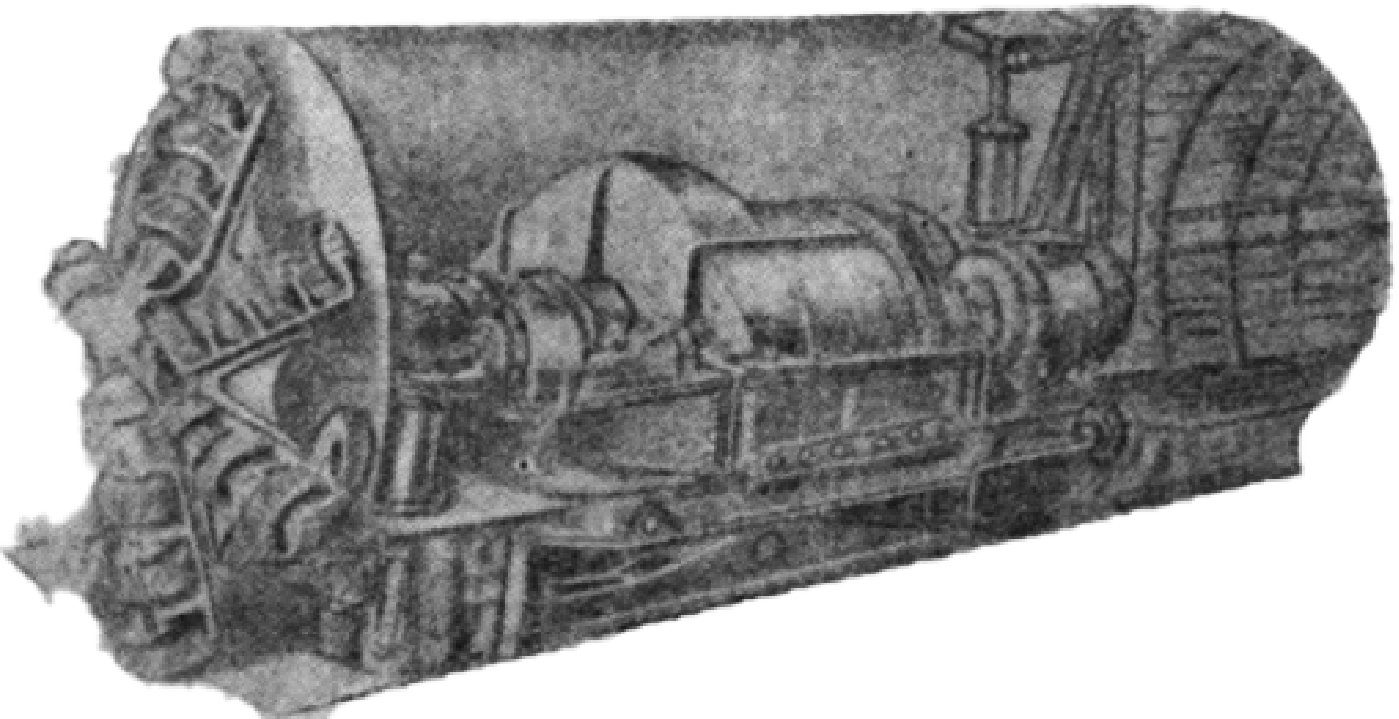

1934年,苏联高尔洛夫斯基机械制造厂研制出筒形截盘的ВЩ型巷道钻煤机,它是世界上第1台钻削式采煤机。1948年,苏联多列茨机械工厂试制出ППК-1煤巷钻进康拜因,如图29所示,圆形巷道直径为3 m,掘进机行走采用水压驱动的步进式移动。

图29 前苏联的ППК-1煤巷钻进康拜因

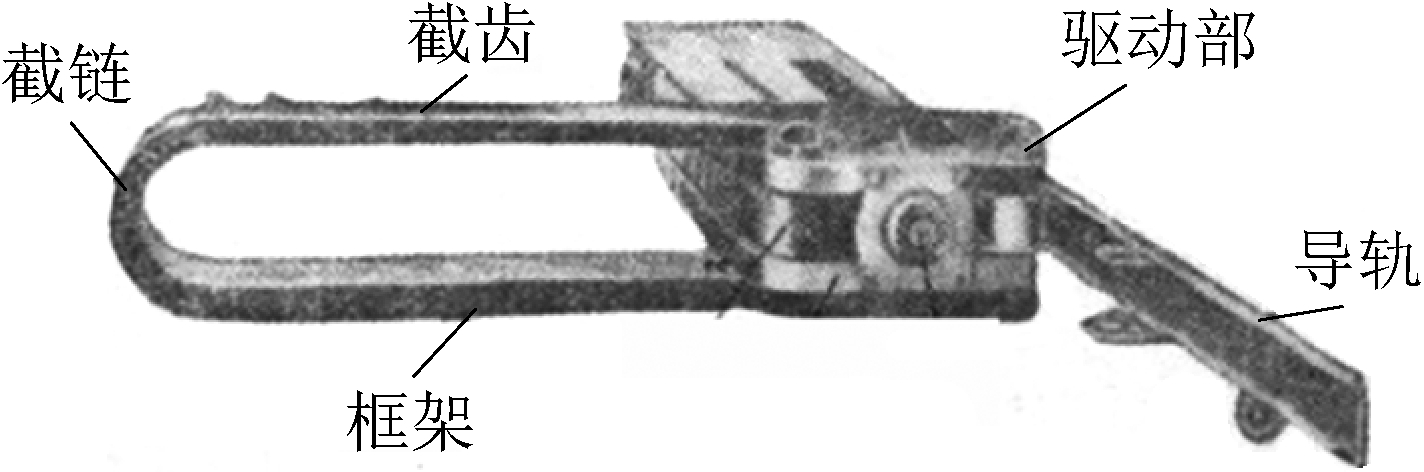

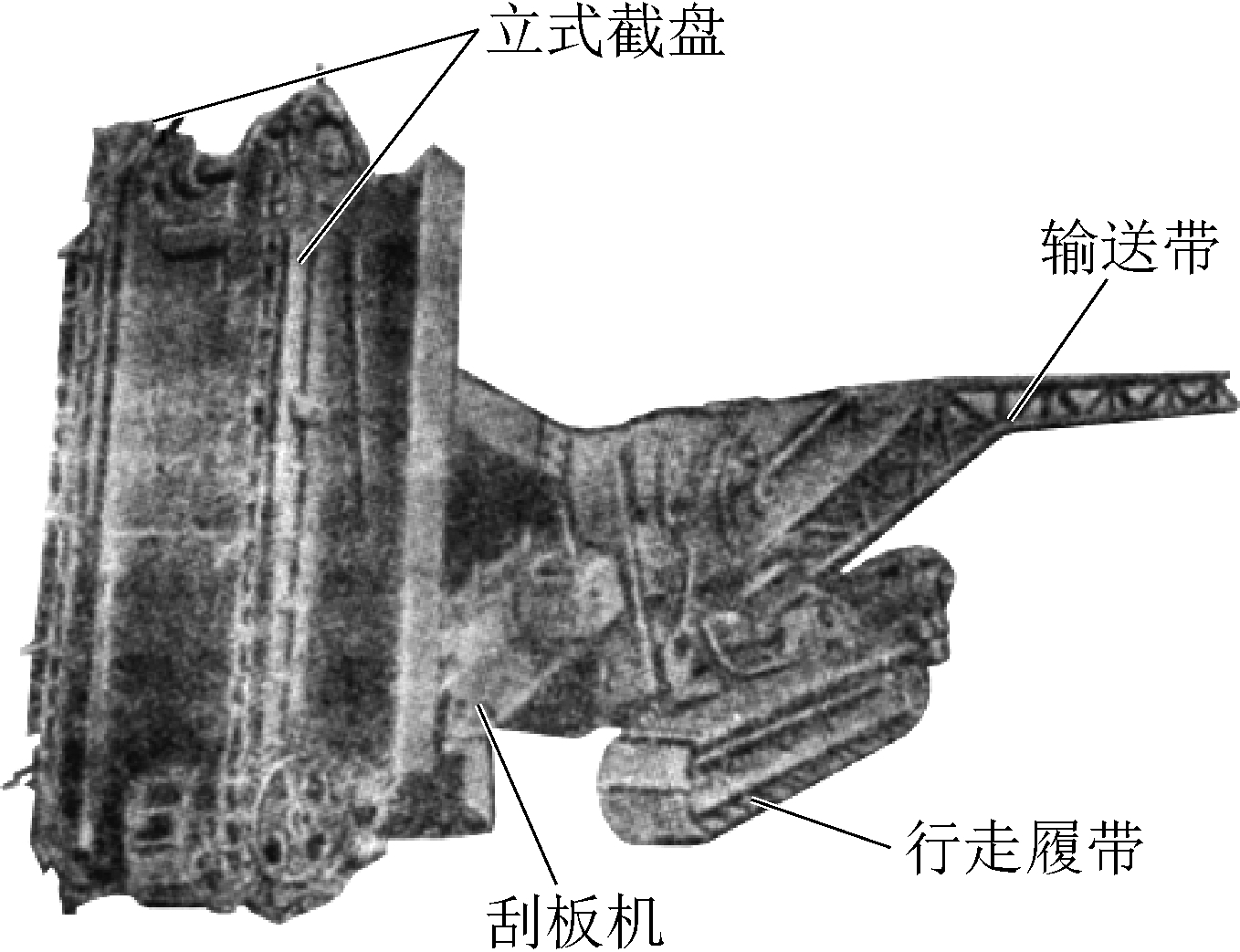

1951年,美国久益公司推出Koalmaster采煤机,用装有刀齿的转臂和环形钻头截割煤层,故称为钻削式连采机。1955年,美国人A.G.威尔考克斯(Wilcox)设计、杰弗利机械公司(Jeffrey Manufacturing Co.)制造了第1台螺旋钻采煤机,其截割机构是液压油缸推进的螺旋钻,机载绞车拉动钻臂,使其可以绕底盘摆动,切削速度2.8~3.3 m/s,落煤用刮板输送机转载,如图30所示;1961年又制造出Jeffrey-100L薄煤层钻采机。1961年,德国研制出BSL型钻削式采煤机,该机两端各装有2个钻头和平截盘,中部设有1个立式截盘。

1952年,前苏联制造出УКT-1型钻煤机,属于迎面截割方式,端头有4个钻头落煤,钻头后侧的框形链式截盘切割周边煤层,并把落煤装运到运输机上。

图30 第1台螺旋钻采煤机工作原理

1953-1965年,英国安德森公司研制出AB-70HP型、AB16-80HP型、AB-CMT120HP型、AB16-125HP型钻削式采煤机。

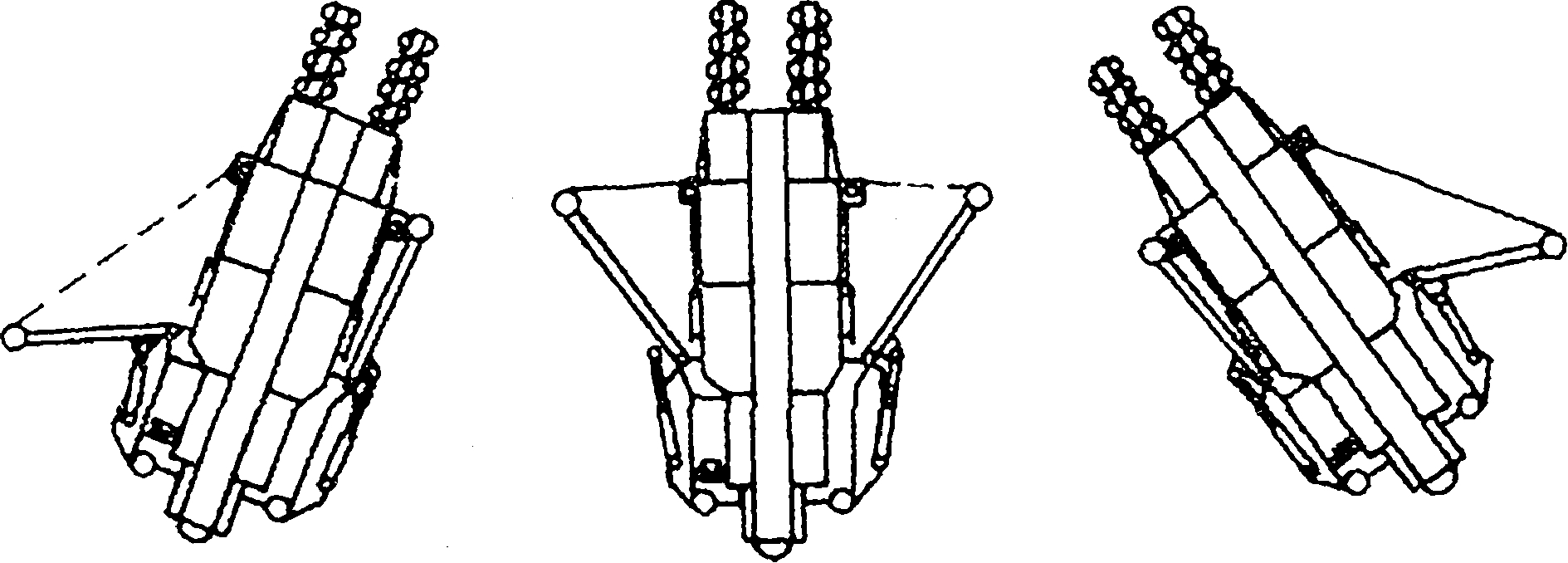

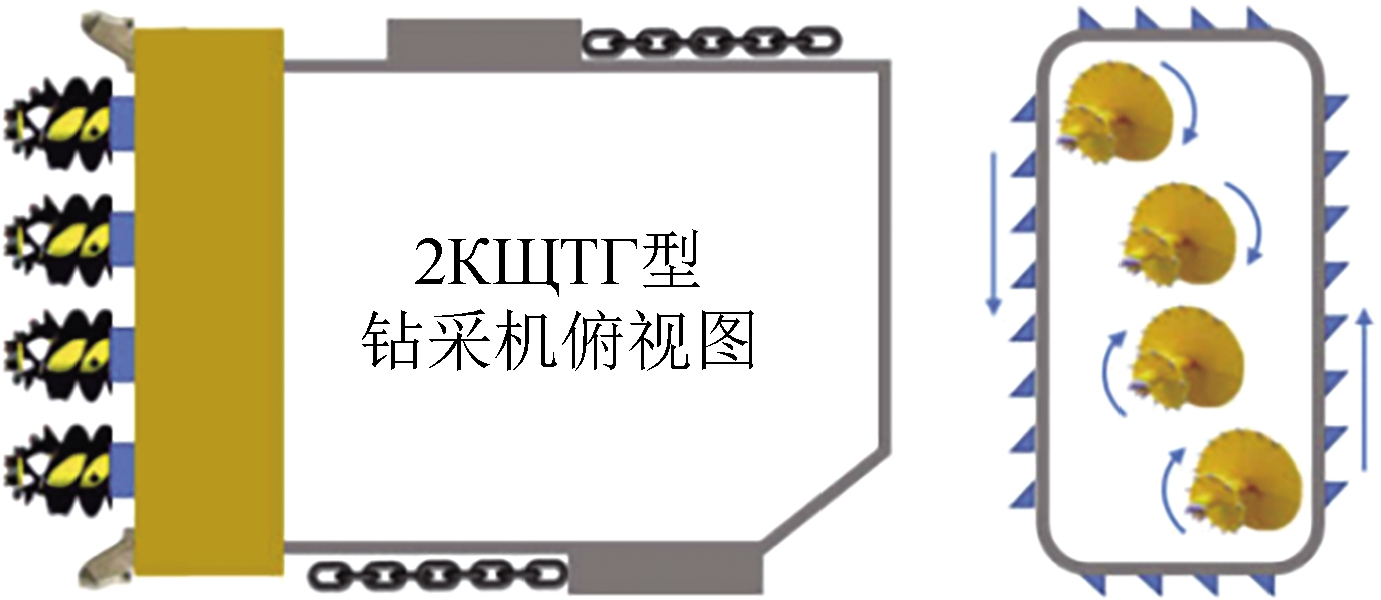

1962年,苏联基洛夫机械制造厂研制出2КЩТГ型薄煤层钻采机,如图31所示,采高0.55~0.75 m,截深1.55~1.6 m,采用圆环链牵引,最大牵引速度2.8 m/min[6];1968年研制出БКТ型薄煤层钻采机,有4个钻削头、6个垂直截盘和2个水平截盘组成,采高0.55~0.8 m,截深800 mm,钻头外径740 mm,装机功率110 kW,牵引速度0~10 m/min。

图31 2КЩТГ型薄煤层钻采机原理

1965年,英国Collins公司创造了爬底式却盘纳采煤机(TREPANNER),它是钻削与截盘相结合的采煤机,设有筒形钻头和3个截盘(顶部、底部、垂直),因此以“Tre”(3个)和“Panner”(平盘)来命名;该机采高0.9~1.2 m[38-39]。

20世纪70年代初,苏联戈尔诺夫斯克机械制造厂研制出ВК-4型和ВК-52型钻削式采煤机,ВК-52的截割机具由2个钻削头、1个垂直滚筒和1个扫底截盘组成,采高0.9~1.4 m,截深630 mm,钻头外径850 mm,装机功率75 kW,牵引速度0~4.5 m/min。1972年,苏联煤炭科学设计研究院设计了1БЩ型钻削式采煤机。

1976年,乌克兰顿尼茨克煤科院研制出БЩУ-3M螺旋钻采煤机。

1979年,美国EDS公司研制出奥盖尔-马伊涅尔双向螺旋钻采煤机,用于开采房柱式采煤留下的煤柱,也可开采煤厚小于0.9 m的缓倾斜煤层[40]。同时期,EDS公司研制出卡姆普顿单轴螺旋钻采机,属于正面钻进机型,用于开采0.75 m左右的极薄煤层。

1982年,英国安德森公司制造出AS270爬底板钻削式采煤机,机器两端各设1个圆筒式钻削头及上下2个清理顶底煤的截盘,电机功率200 kW,采高为0.86~1.27 m,液压无链牵引的行走速度为0~7.3 m/min[41]。

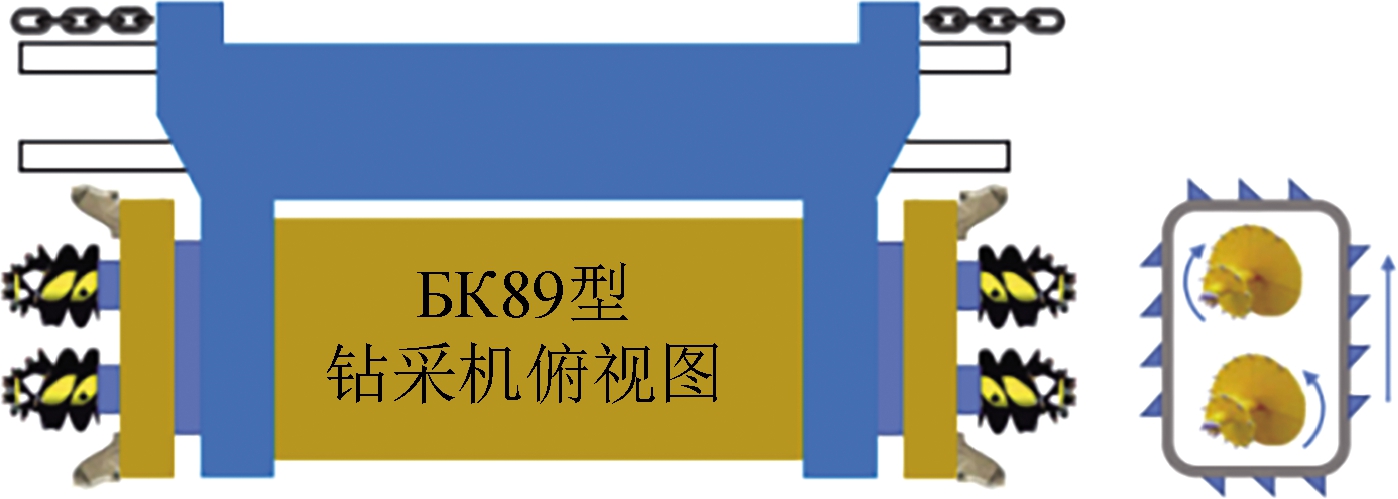

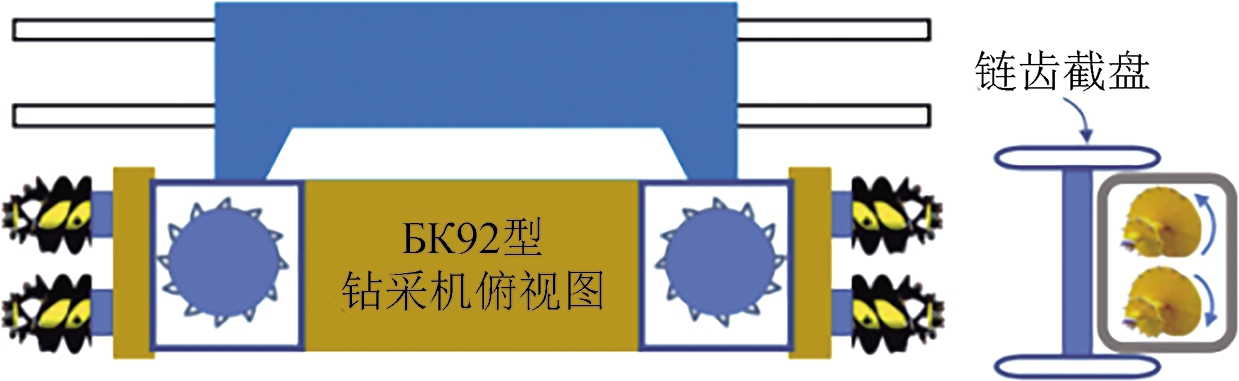

1991年,俄联邦独联体研发了БК89型薄煤层钻采机,如图32所示,机身两端都设有2个钻头、1条框式截链,可实现双向采煤,采高0.55~0.75 m,截深800 mm,装机功率195 kW,采用外部链牵引的爬底板行走,牵引速度0~5 m/min;1993年,又研发了БК92型薄煤层钻采机,如图33所示,以БК89型钻采机为基础,在机身两端都设有2个钻头,上下各设置1个水平截盘,可通过液压装置调高100 mm,该机采高0.8~1.4 m,截深800 mm,可用液压无链牵引,牵引速度0~9 m/min[6]。

图32 БК89型钻采机结构

图33 БК92型钻采机结构

1997年,乌克兰顿尼茨克煤科院研制出БУГ-3M型螺旋钻采煤机,在顿巴斯矿区马斯宾斯克煤矿试验成功,该机钻进深度65 m,钻进速度0.5~1.5 m/min,钻具直径为525 mm、625 mm和750 mm,适用于厚度0.4~0.9 m、煤层硬度f为1.5~2.5的煤层[42]。1998年,乌克兰MALTSHEV机械制造厂生产了BSHK-2DM三轴螺旋钻采煤机,如图34所示,该机采宽为1.9~2.1 m,钻孔深度可达85 m,适用于开采0.6~1.0 m的薄煤层和极薄煤层。

图34 BSHK-2DM型螺旋钻采煤机

4.2 我国钻煤机发展历程

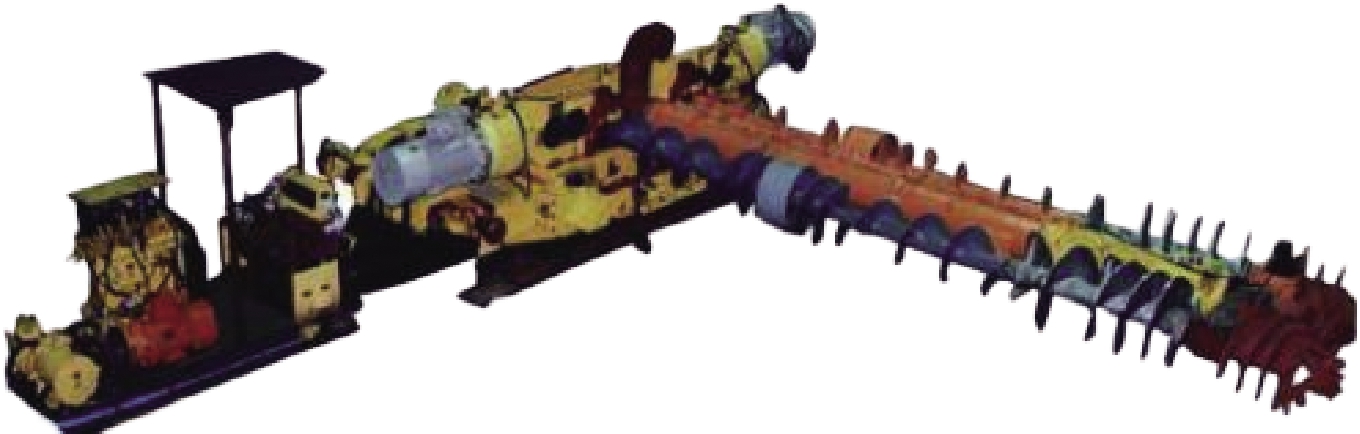

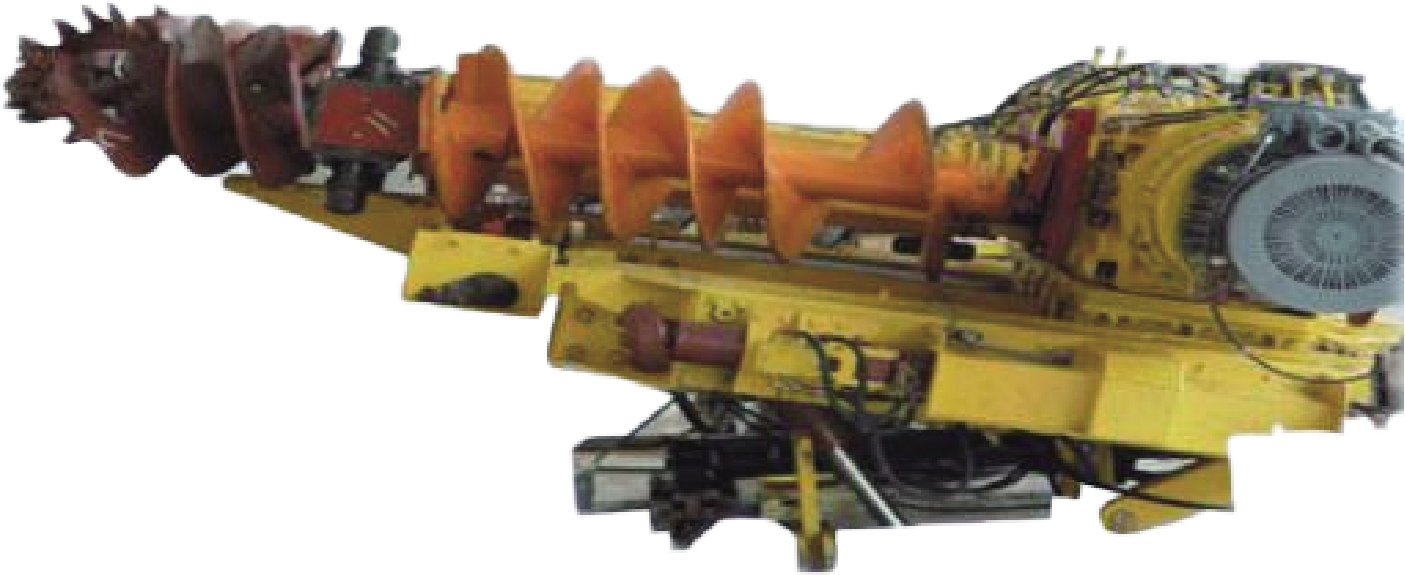

1998年,徐州矿务局韩桥煤矿引进2台乌克兰生产的БУГ-3M型螺旋钻采煤机,并在井下进行了工业性试验。2004年,新汶矿业集团引进乌克兰生产的BSHK-2DM型螺旋钻采煤机,在潘西矿和南冶矿进行工业性试验[43];2005年,我国研制出ZM725/239型螺旋采煤钻机(见图35)在该集团协庄煤矿进行井下工业性试验,该机是三轴采煤钻机,可实现无人工作面独头采煤。

图35 国产ZM725/239型螺旋采煤钻机

2006年,我国在吸取乌克兰等国家同类产品生产经验的基础上,自行研制出MZ90/200型螺旋钻采煤机,在徐州矿务集团韩桥矿17003工作面投入使用,煤层厚度0.65 m,平均采煤量62 t/d,最高2850 t/月,单孔最大钻深52.4 m[44]。2007年,新汶矿业集团与中国矿业大学联合研制了ZMY550/165型螺旋钻机,用以开采普通采煤工艺根本无法开采的0.4~0.6 m薄煤层。2008年,平顶山煤业公司八矿戊8-21010工作面试用了MZ264/276型三轴式螺旋钻采煤机,其中间钻头直径425 mm,两侧钻头直径625 mm,钻深80 m,适用于煤层厚度0.6~1.0 m、倾角<15°的薄和极薄煤层开采。2010年,兖矿集团东华重工有限公司采掘装备制造分公司自行设计研发出MZ110/235型螺旋钻削式采煤机,该机排列3个钻头,适用于厚度0.6~0.9 m,倾角<15°的薄煤层钻采[45]。2015年,川煤集团达竹公司与中国矿业大学共同研发出MZ-350型螺旋钻采煤机,它是目前最小钻杆直径的螺旋钻采煤机,它有3个钻头,钻深70 m,适用于0.35 m的极薄煤层开采[46]。

5 结语

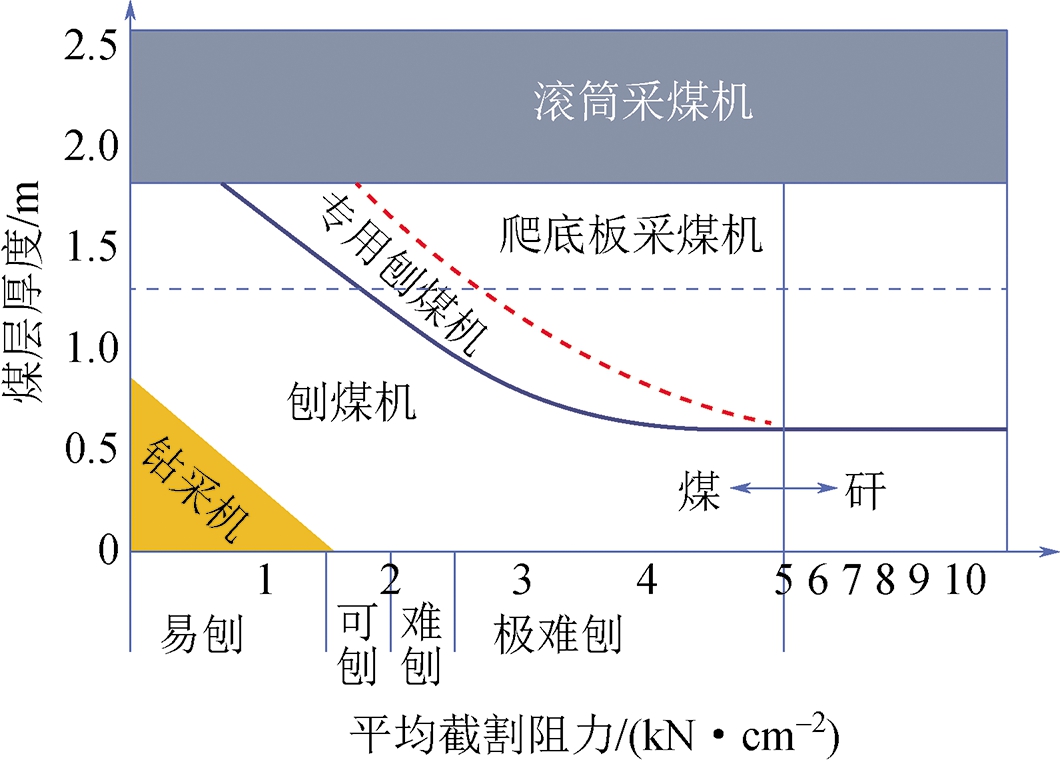

采煤机机型的不断创新发展,推动了煤炭开采工艺的变革。采煤机创新研发主要基于切削机具、行走机构和控制能力3个维度,可以创制出64种采煤机构型。截煤机、钻煤机是这些构型中的初级采煤机,它们为早期的煤炭机械化开采做出主要贡献。无链牵引的自动化刨煤机属于中高级采煤机,在当今煤炭开采仍有较大的作为空间,结合西德学者亨克尔的研究,钻采机和刨煤机的适用范围如图36所示。

图36 钻煤机和刨煤机的适用范围

致谢:谨以此文向为我国采煤机发展做出卓越贡献的前辈们致敬!笔者感谢为本文提供文字和图片资料的各界人士,致谢为本文引用资料提供便利的中国知网、百度咨询、360百科等信息平台。因为一些参阅文献只给出大致的研发时间,所以笔者述及的采煤机出产年份可能会有偏差,请读者帮助校正。

参考文献:

[1] 房照增.煤炭工业100年[J].中国煤炭, 2004, 30(6): 60-61.

[2] 煤炭工业部教育司.采掘机械[M], 北京:煤炭工业出版社, 1957.

[3] 维·格·耶茨基,等著.矿山采掘机械[M].王志潡,李道成,王文铨译.北京:煤炭工业出版社, 1954.

[4] 布·恩·奥林尼克著.截煤机与矿用康拜因(第一部分):截煤机[M].陈春泰,甯恩渐,李磁,等译.北京:煤炭工业出版社,1956.

[5] 何寄梅.联合采煤机[J].科学大众(中学生), 1954 (3):84.

[6] 沈慧芬,辛峡.独联体缓倾斜薄煤层采煤机的现状及发展趋势[J].世界煤炭技术,1994 (5):10-15,56.

[7] 吴玲.从每工0.118吨到88吨——同煤效率的跃进[N].中国煤炭报,2019-8-27(m3).

[8] 钟亚平,李建民.开滦矿区地下开采技术进步实践[J].煤炭科学技术, 2004, 32(1) : 1-5.

[9] 王泳嘉.联合采煤机采煤的几个问题[J].东工学报, 1957(4) :19-39.

[10] 刘先生.我国第1台联合采煤机[J].江苏集邮,2015 (3).

[11] 周士瑜.“截煤机和采煤康拜因用自动负荷调整器”与“大块碎煤法” [J].北京矿业学院学报, 1955 (2): 105-113.

[12] 张燮伦.截煤机截链在导向槽曲线部分由摩擦影响而产生阻力的研究[J].北京矿业学院学报 ,1955 (1) :14-20.

[13] 方慎权.截煤机用双链板截链的链板内应力分布情形[J].北京矿业学院学报, 1955(1): 2-14.

[14] 北京矿业学院煤矿机械设计研究所.东风-1型窄截深采煤康拜因及其初步工业性试验总结[J].北京矿业学院学报, 1955(1): 12-21.

[15] 王新枝.MJ50kW截煤机在铜锣坪矿的应用[J].能源与环境,2019 (3): 51-52.

[16] 马平,孙海洋,李宁.MBJ-130截煤机应用范围及结构特性[J].煤矿机械, 2015 (11) : 168-169.

[17] 符国权.西德刨煤机的使用和研制[J].煤炭科学技术, 1981 (4) : 54-59.

[18] 陈家林,杨洪鹏.西德8/30型滑行刨的使用[J].煤矿机械与电气,1981 (4):35-38.

[19] 蔡尔嵩.西德薄煤层“机窝转弯刨” [J].煤矿机电, 1988 (4): 55-56.

[20] 蒋永淦,张守地.德国紧凑型滑行刨煤机在松藻矿务局薄煤层的应用[J].煤矿机电,1994(2): 24-25.

[21] 梁兴义.一种新型的采煤机械—长壁连续采煤机[J].同煤科技, 1998(3): 54-56.

[22] 王国法,刘东财,刘加启,等.薄煤层自动化工作面装备技术的发展[J].煤矿开采, 2001 (4) : 11-14.

[23] Y.斯切明斯基,黄守明.波兰煤炭工业综采的发展[J].煤炭技术, 1984(1): 6-11.

[24] 赵文忠.捷克斯洛伐克的薄煤层开采技术[J].煤矿开采, 1992(4) : 49-53.

[25] 川煤科技编辑部.捷克的薄煤层采煤机[J].川煤科技, 1972 (2): 37-40.

[26] B.米纳尔日,顾治胤.PL-81型刨煤机主要部件的新结构[J].煤炭技术, 1990(4): 2-7.

[27] О.Б.巴金, 顾治胤.俄罗斯煤矿刨煤机采煤的现状和主要发展方向[J].煤矿机械,1992(6):2-7.

[28] A.A.卡尔连科夫,愚奇.新型刨煤机组[J].东北煤炭技术,1996 (4) :60-65.

[29] 陶敬修.刨煤机设计中的几个问题[J].北京矿业学院学报, 1960 (1) : 108-116.

[30] 跃进-2型刨煤机组第一次工业试验小组.跃进-2型刨煤机组第一次工业试验总结报告[J].北京矿业学院学报, 1960 (1) :117-123.

[31] 陈引亮.从徐州矿务局使用刨煤机的实践看我国刨煤机的应用和发展[J].煤炭科学技术,1991 (4): 1-9.

[32] 罗传家.刨煤机的应用和发展[J].煤矿开采, 1997 (1) : 21-23.

[33] 陈锡强.HⅡ-26型薄煤层滑行刨煤机的研制与使用[J].煤矿机电,1990 (2) :5-10.

[34] 姚志新.滑行刨煤机与半卸载组合支架配套试采新工艺[J].陕西煤炭技术, 1992 (1): 21-25.

[35] 陈引亮.BT30/2×132型拖钩刨煤机试验成功的启示[J].中国煤炭,1996,22(1): 24-29.

[36] 刘过兵.刨煤机采煤应用现状分析及发展前景展望[J].华北矿业高等专科学校学报, 2001, 3(1): 9-11.

[37] 刘英,周明弘,赵继涛,等.进口全自动化刨煤机采煤工艺的探索[J].煤炭技术, 2004, 23(7) :47-48.

[38] 库兹涅佐夫,吴润泽.国外薄煤层开采技术现状及发展前景[J].煤炭技术, 1982 (3): 1-25.

[39] 吴鉴良, 黄阿毕, 郭可沐,等.国外滚筒采煤机的发展概况[J].煤炭科学技术, 1973 (3): 57-59.

[40] 马可·W·斯普劳斯, 赵长江.美国八十年代连续采煤机的发展趋势[J].煤炭技术,1984(1): 18-20.

[41] 贺代文,马文诚,王学义,等.英国钻削式AS270却盘纳采煤机[J].煤炭科学技术,1985(1): 53-56.

[42] 李纪青.螺旋钻采煤法[J].煤矿开采, 2001(2): 31-34.

[43] 王怀新,续文峰.螺旋钻采煤机的结构原理和使用实践[J].煤矿机电, 2005(1) : 17-20.

[44] 张开玉,吴国平.螺旋钻采煤工艺在韩桥煤矿的应用[J].煤矿开采, 2007 (6): 33-34.

[45] 徐明阳,李文亮,徐培,等.浅析MZ110/235螺旋钻削式采煤机[J].煤矿现代化, 2015(1): 87-88.

[46] 黄星源,胡光军,黎卫兵.螺旋钻式采煤机在极薄煤层开采中的应用研究[J].煤炭与化工, 2013, 36(7): 89-91.

The development history of coal shearer technology(Part one)——coal cutter, coal plough, coal drilling machine

Ge Shirong1,2

(1.School of Mechanical Electronic & Information Engineering, China University of Mining and Technology, Haidian, Beijing 100083, China;2.Institute of Intelligent Mines & Robotics, China University of Mining and Technology,Haidian, Beijing 100083, China)

Abstract In order to understand the process of technological innovation of shearers and its role on the technological transformation of coal mining, the author summarized the innovative context of shearers based on four types of cutting tools, four walking mechanisms and six control capabilities to meet five mining functions.Thus, a collection of 64 types of shearers, including cutting tools, walking mechanism and control capacity, was established.Taking the timeline as the development line, the development process of coal cutter, coal plough, coal drilling machine, roller shearer, continuous shearer, open-pit shearer, electric traction shearer and coal mining machine reliability, coal-rock interface detection, coal mining machine automation were studied. The development of coal cutter, coal plough and coal drilling machine will be introduced in this paper.

Key words development of coal shearer, coal cutter, coal plough, coal drilling machine, history of technological development

中图分类号 TD421.6

文献标识码 A

width=77,height=77,dpi=110

移动扫码阅读

引用格式:葛世荣.采煤机技术发展历程(一)——截煤机、刨煤机、钻煤机[J].中国煤炭,2020,46(6):1-15.

Ge Shirong.The development history of coal shearer techndogy(Part one)——coal cutter, coal plough, coal drilling machine[J].China Coal, 2020, 46(6):1-15.

作者简介:葛世荣(1963-),男,汉族,浙江天台人,教授,中国矿业大学(北京)校长,从事智能采矿装备、摩擦可靠性工程研究。曾荣获“国家杰出青年科学基金”资助,获得“中国青年科技奖”、“国家有突出贡献的中青年技术专家”、“全国优秀科技工作者”、“何梁何利基金科技进步奖”、“世界能源论坛技术创新奖”、“孙越崎能源科技大奖”。E-mail:gesr@cumtb.edu.cn.

(责任编辑 郭东芝)