采煤机技术发展历程(五)——自动化技术

葛世荣1,2

http://www.zgmt.com.cn/magazine/magazineContent.do?catalogdataid=945a779540834462a7c2436122836dac

(1. 中国矿业大学(北京)机电与信息工程学院,北京市海淀区,100083;2.中国矿业大学(北京)智慧矿山与机器人研究院,北京市海淀区,100083)

摘 要 采煤机自动化是机械化采煤工作面迈向少人化工作面的关键技术支撑,是近60年采煤机技术发展的重点脉络。最早的采煤自动化研究起源于20世纪30年代,20世纪60年代后进入了踊跃研发阶段,英国和西德在采煤机遥控技术、计算机化调速控制技术、机载自动控制技术、远程监控技术、记忆截割技术及液压支架电液控制技术上取得了引领性的创新突破。进入21世纪以来,我国采煤机自动控制技术从引进到学习再到自主创新,走出了一条弯道追赶、爬坡加速的发展之路。近10年来,我国采煤机控制系统已接近国外先进技术水平,研发出超越记忆截割的仿形截割技术,远程监控技术升级为驾驶舱系统,与自动化采煤机配套的液压支架电液控制技术已自主化并广泛推广应用。这些围绕采煤机的自动控制技术进步显著提升了我国煤矿生产自动化水平,增强了我国煤矿安全高效生产能力。

关键词 采煤机技术 自动化技术 自动调速 自动截割 人工智能 远程监控

采煤机为实现采煤机械化和自动化奠定了不可或缺的基础,它的应用减轻了矿工的体力劳动、提高了煤炭开采效率,随着采煤机逐渐实现自动化,其增强了对复杂环境和工况的调控型和适应性。采煤机自动化是在复杂恶劣的开采环境下自动调控运行参数,使之能够适应恶劣环境而达到最优生产状态,减少运行故障,其最高境界是达到全工作面自动化的无人化采煤作业。至今,采煤机控制技术不断进步,推动了3次采煤技术革命:19世纪末期诞生的割煤机实现了机械工具采煤,是第1次采煤技术革命;20世纪50年代初产生了采煤、运输、支护的全机械化采煤(我国译为“综合机械化采煤”),是第2次采煤技术革命;20世纪70年代中期出现了全机械化采煤机组自动控制,是第3次采煤技术革命;目前,采煤机群朝着智能机器人化方向发展,是第4次采煤技术革命。

自动化技术源自大工业生产及效率提升的需求。早在1783年,美国人奥利弗·艾文斯(Oliver Evans)就在费城面粉厂构建自动化流程,把输送带、螺旋输送机、斗式提升机建成一个连续物料流程;1788年,英国人詹姆斯·瓦特(James Watt)设计了离心调速器,实现蒸汽机转速自动调节,开创了自动调节装置的研究和应用;1921年,A. O. 史密斯工厂建立了一套汽车底盘自动化生产线,使工人数量下降95%;1953年,芝加哥大学大卫·奥斯本(David G Osborn)教授把自动化定义为物料搬运的自动操作、处理及其信息运用,包括人类活动(劳动)的自动导向[1]。

伴随工厂自动化技术发展,采煤自动化技术也开始研发和应用。20世纪30年代初期,苏联最早研究截煤机自动调速控制技术,当时处于世界领先地位。1939年,苏联科学院A M 杰尔皮高列维院士提出截煤机自动化控制原则,即根据电动机载荷变化来分类调节转速,以达到截割负载的最佳平衡状态;1954年,苏联科学院通讯院士B A 特拉彼兹尼科夫把选矿工厂、煤炭工业和矿山企业作为生产自动化实例,目的是自动操纵整个生产过程的优化运行,而工人只需监测机器运行故障,他们研究了3个科学问题:一是发展自动调控理论;二是研究自动机械和远距离操纵新方法和新技术;三是研究建立自动工厂的问题[2]。

在20世纪50年代初期,英国、德国创建了采煤机、液压支架、刮板输送机组成的综合机械化采煤工作面,实现了割煤、装煤、运煤、支护等工序的连续作业。自此,采煤机自动化控制技术进入更高层次,国内外陆续研发出采煤机的恒功率自动调速技术、无线遥控技术、自动调高技术、机载自动控制技术和远程集控技术。1956年,我国在中关村组建了自动化与远距离操纵研究所,但我国的采煤机自动控制技术研究起步于20世纪70年代初。国内外采煤机自动化技术发展脉络如图 1所示,在初级自动化阶段,主要研发了控制采煤机行走速度的恒功率控制系统;在中级自动化阶段,产生了采煤机截割煤层的自动调高技术,同时向基于液压支架自动跟机移架的采煤机自动截割、采运支护设备远程控制发展;在高级自动化阶段,形成了采煤机、液压支架、输送机等多机自动协作控制模式。

图1 采煤机自动化技术发展脉络

1 采煤机恒功率调速技术

恒功率调速控制是根据截割负载自动调节牵引速度,使截割电动机的输出功率平均值接近于额定功率,以实现采煤机能力的最大发挥,是一个负载反馈的闭环控制系统。

1.1 国外采煤机恒功率调速技术发展

20世纪30年代初期,苏联就开始研究截煤机自动化,当时一直处于世界领先地位。周士瑜[3]曾在1955年的论文中写道:“苏联公布过的有关自动化的论文和作品(成果)有50余篇,至于其他国家在这方面的作品却一点没有”。

1939年,前苏联科学院A M 杰尔皮高列维院士阐述了采煤机自动化原则,应根据电动机载荷变化调节截割状态,他提出的基本方案是固定截割速度、调节牵引速度,实现恒功率运行;最佳方案是同时调节截割和牵引速度,保持恒功率运行[4]。

20世纪50年代初期,苏联乌克兰科学院研制出截煤机自动负荷调整器,如图2所示,采用力矩电机检测截割负荷电流变化,并通过转子偏转带动液压阀芯滑移,并通过控制手柄转动来调节主电机电流恢复到额定值。自动负荷调整器应用于顿巴斯型康拜因采煤机,自动控制的采煤机牵引速度可达到0.51 m/min,比人工控制的牵引速度(0.31 m/min)提高了65%[3]。1970年,苏联生产的1К-101型液压牵引采煤机配有PAH负荷调整器,可根据采煤机负荷大小,通过电液自动调节装置自动调节采煤机的牵引速度,实现采煤机恒功率截割[5]。

1-力矩电动机;2-电流互感器;3-弹簧;4-转动调节阀;5-油缸;6-转轴;7-链接曲柄;8-牙嵌离合器;9-操纵杆;10-操纵手柄

图2 顿巴斯采煤机自动负荷调整器原理

1964年,日本公司研究出圆盘截煤机进给速度的液压自动调节技术,如图3所示,通过油压控制,使采煤机自动调节到适宜的截割速度和装载速度。在调节系统中,设有1台利用油压驱动的交流发动机,油泵通过齿轮与截割转筒相连,油压发动机带动截割转筒回转。当截煤机的牵引钢丝绳张力变化和油压也随之变化,由此能自动控制截煤机的进给速度。

图3 日本研发的截煤机自动调速系统

1976年,德国艾柯夫公司推出EDW150-2L型电牵引采煤机,牵引速度自动调控逻辑如图4所示。牵引速度受控于截割功率,当截割阻力增大且超过额定功率时,牵引速度自动下降至额定功率。如果割煤滚筒被卡住,牵引电机可立即停转和自动反转,从煤层中退出,根据情况再重新进给。此外,采煤机所有电机均设有温度保护并能发出预警,故障停车后,监视器显示故障类型及部位[6]。

A-限速器;B-给定装置;C-功率调节器;D-截割电机;E-监示器;F-测速发电机;H-逻辑转换器;J-电流调节器;K-右行指令;L-左行指令;N-速度调节器;P-触发装置;M-牵引电机

图4 EDW150-2L型电牵引采煤机自动调节系统

1.2 国内采煤机恒功率调速技术发展

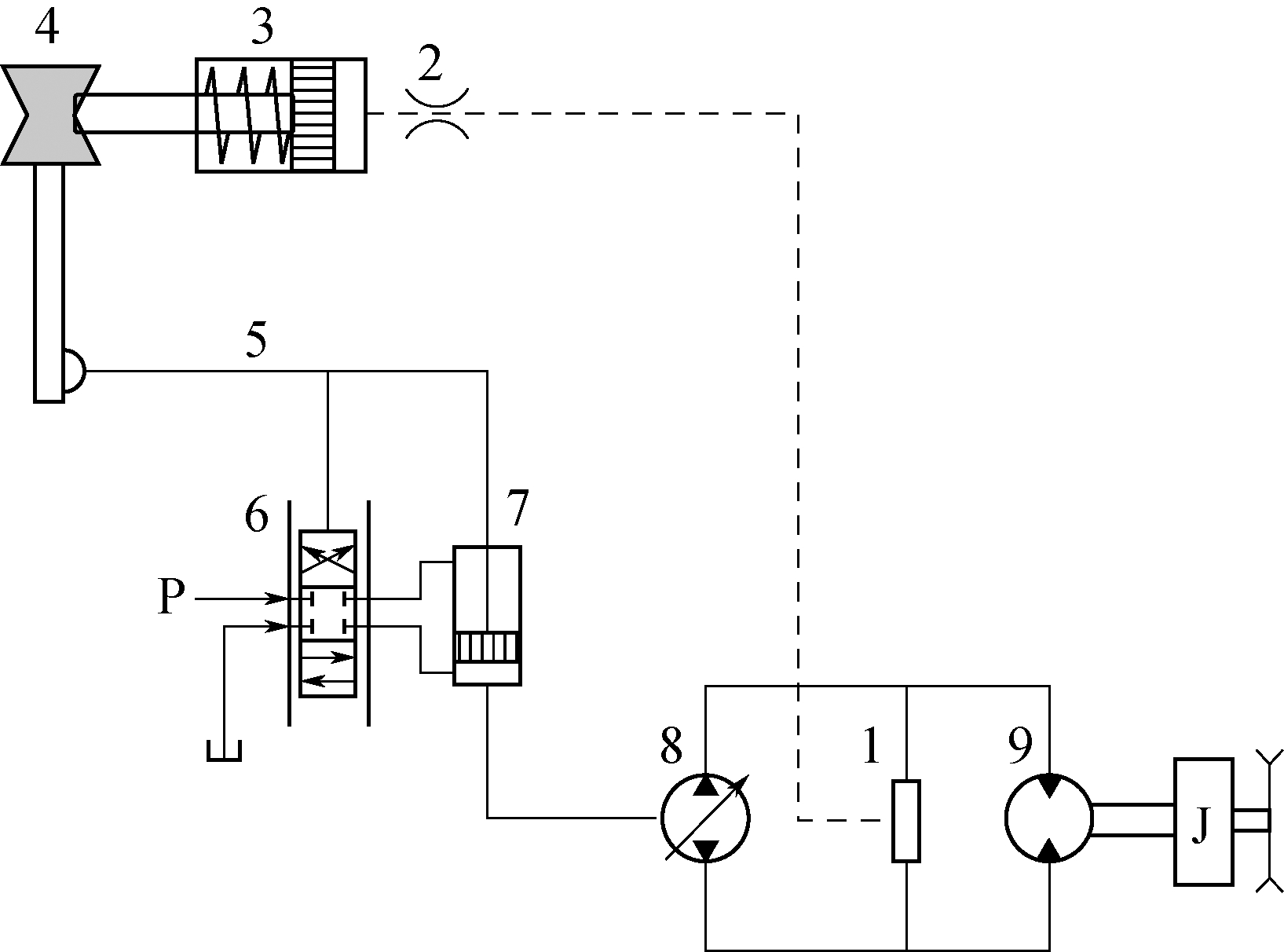

1975年,黑龙江鸡西煤机厂生产的MLS3-170型采煤机设有自动调速系统,如图 5所示,当牵引力发生变化和系统主油路工作压力超过额定值时,高压油经过梭形阀进入螺旋阻尼管,推动调速油缸的活塞压缩弹簧使杆伸出,并推动楔形块产生位移。楔形块的位移又通过连杆、伺服阀、伺服油缸来改变油泵的摆角,使泵的输出流量改变,从而改变了液压马达的转速和链轮转速,实现采煤机按牵引负载的变化自动调速运行[7]。1985年,该厂生产的MG300-W双滚筒采煤机具有液压自动调速功能,根据牵引力大小来实现自动调速。

1-梭形阀;2-螺旋阻尼管;3-调速油缸;4-楔形块;5-连杆;6-伺服阀;7-伺服油缸;8-油泵;9-液压马达

图5 MLS3-170采煤机恒功率调速原理

1991年,煤炭科学研究总院上海分院与波兰合作生产的MG344-PWD型电牵引采煤机牵引部采用了PWM变频调速技术,实现了恒压频比(v/f)自动控制,即在低于基频50 Hz时是恒转矩控制,在高于基频时是恒功率控制,此外还有过载、过流、过压、欠压、过热、漏电闭锁等保护功能,对牵引电机和变频装置进行有效保护[8]。

1995年,西安煤矿机械厂研制的MXB-380E/3.5型直流电牵引采煤机,具有恒定功率、故障诊断及过载保护功能。2007年,该厂生产的MG500/1130型采煤机主控系统采用FX2N系列可编程控制器,采用 ABB 公司的 ACS800 四象限变频器,可在零速时产生150%额定转矩。变频器的速度给定、牵引方向、加减速及采煤机的动作执行等均通过PLC来控制。

2 采煤机无线遥控操作技术

2.1 国外采煤机无线遥控技术发展

1963年,波兰开始研究采煤机牵引速度的自动调节技术,陆续推出3种牵引速度自动调控系统。1965年左右,波兰研制出Radian型采煤机无线电遥控装置[9],生产的9S型采煤机无线电遥控装置采用超高频通信技术,在井下遥控距离为15 m,可以遥控操纵采煤机的8个动作。1972年,波兰生产的200台采煤机均装备9S遥控装置[10]。

1964年,德国艾柯夫公司研制出首台滚筒采煤机无线电控制装置,但其重量大且操作安全难以保证,随后设计了一种本质安全型无线电控制装置,输出功率10 MW,频率434 MHz,类似于手控装置;1977年,艾柯夫公司研发EW-300-L单滚筒采煤机,有无线电遥控和跟机手控方式;2007年,艾柯夫公司生产的SL1000采煤机配有2个按键的手持式遥控器,操作功能包括向左/向右牵引、牵停、左右摇臂升/降、破碎升/降、所有电动机停止、组合键使用扩展功能。数据发送是异步、串行格式,使控制系统能实时监测遥控器的状态。

20世纪70年代初期,德国西门子电气公司制造出FSG2500型采煤机无线远距离遥控装置,用于EDW-300L型采煤机,频率为150 MHz,井下遥控距离为15 m,除能发出各种控制指令外,还能显示采煤机操作功能及运行状态,并具有记忆功能;1984年,西门子公司研发出8SD63型采煤机防爆遥控装置,用于艾柯夫公司采煤机,由便携式无线电发射机8SD6300和插件式接收机8SD6310等组成,发送10个操作指令,载波频率441.4~442.95 MHz,各指令间隔频率为50 kHz[11]。同期,日本三井三池制作所研制出MCLE200-DR8095型感应式运距离操作采煤机[12]。

1976年,苏联顿涅茨国立煤矿机械设计院研制出的无线电控制的МК-67-P型采煤机,遥控距离为20 m,以动力电缆作为波导管,信号传递系统中采用了双频码,接收装置设在运输巷道[13]。

20世纪70年代中期,法国煤炭研究中心(INERIS)研制出Telsafe-V无线电离机控制系统,它具有远距离控制和监视功能,以及紧急停机和出错停机的人工控制功能,用于法国洛林煤矿的急倾斜层开采的远距离控制与监视[14]。1979年,法国煤炭研究中心研发出新一代无线电遥控装置Telesafe-DV,能够使采煤机司机、副司机在条件较好的安全地带遥控采煤机,同时又研制出一种远距离遥控遥测装置Telesafe-CA,并能实现用采煤机动力电缆传输的双向信息通讯,成为当时监控采煤机的理想工具。1982年,Telesafe-DV首先在洛林煤田缓倾斜工作面Sirus型采煤机上应用,之后有十几台其他型号的采煤机也陆续装备了这种遥控装置[15]。

20世纪80年代初期,久益公司生产的12CM27型连采机配装了新型遥控器,所有电气及液压功能都可用遥控器来控制。2011年,久益公司在其生产的7LS8采煤机上配备了HHX遥控器,以双向控制采煤机,可掌上显示操作和诊断信息。

2.2 国内采煤机无线遥控技术发展

1971年,河北开滦煤炭科学研究所与四川矿业学院、北京矿务局联合研制了采煤机无线感应遥控装置,在门头沟矿龙门二槽的MLQ-80型可调高单滚筒采煤机进行了试验,在自移支架后柱上挂一根127 V塑料电灯线,作为传输信号的感应线,共进行51次感应遥控试验,其中39次的遥控距离>2 m(占76.4%),最远离线距离达到9 m[16];1972年,该所研制出采煤机无线电近控装置,在地面和河北开滦集团范各庄煤矿1292掘进工作面进行了试验,遥控距离约40 m[17];1973年,该所研制的无线电近距离控制采煤机装置在山西阳泉矿务局四矿井下的MLS2-150双滚筒采煤机进行了试验,在工作面巷道的控制距离为35 m,在机组运行时的控制距离为25 m。

1978年,煤炭科学研究院上海煤矿机械研究所在研发MD-150型采煤机时,同步研发出F(S)YK-1型无线电遥控设备和MDZ-2型动力载波控制设备,无线遥控距离为15 m,动力载波设备有效传输控制距离300 m,该设备在大屯煤矿井下进行了采煤机近距离遥控操作[18]。1988年,成为煤炭科学研究院上海分院重要组成部分后,该所研发了FYK型和X801型2种采煤机遥控系统,FYK型遥控系统采用时分制脉冲调宽调频制;X801型遥控系统采用DTMF(双音多频信号)调频制。1993年3月,这2种无线电遥控系统随MG200-QW型大倾角采煤机在沈阳矿务局红菱煤矿进行了工业性试验,控制采煤机滚筒升、降,左牵引、右牵引,停采煤机和停输送机,工作面遥控距离不小于15 m,试验证明X801型遥控系统比FYK型遥控系统简便、可靠、响应速度快[19]。

2008年,山西太原重型机械集团煤机有限公司(以下简称“太重煤机公司”)为其研制的MG400/930-WD采煤机开发了FYF50C双向遥控器,遥控器增加了1个液晶显示窗,可以显示遥控器的按键状态和采煤机的数据, 电路设计采用双CPU设计,一个CPU管理键盘和无线收发,另一个CPU管理显示界面。

2010年以来,嵌入式技术和EDA技术使采煤机无线遥控装置升级换代,通过键盘矩阵和图形点阵液晶显示模块,既能实现采煤机基本控制功能,又能对采煤机工作状态和关键参数进行直观显示,便于实时监控[20]。

2014年,中国矿业大学(北京)研制了数字化总线型采煤机遥控器,在河北冀中能源公司研制的MG-561型薄煤层电磁调速采煤机上应用。目前,我国采煤机遥控器主要是FYF系列产品,用于多种型号采煤机。

3 机载自动控制技术

3.1 国外采煤机自动控制技术发展

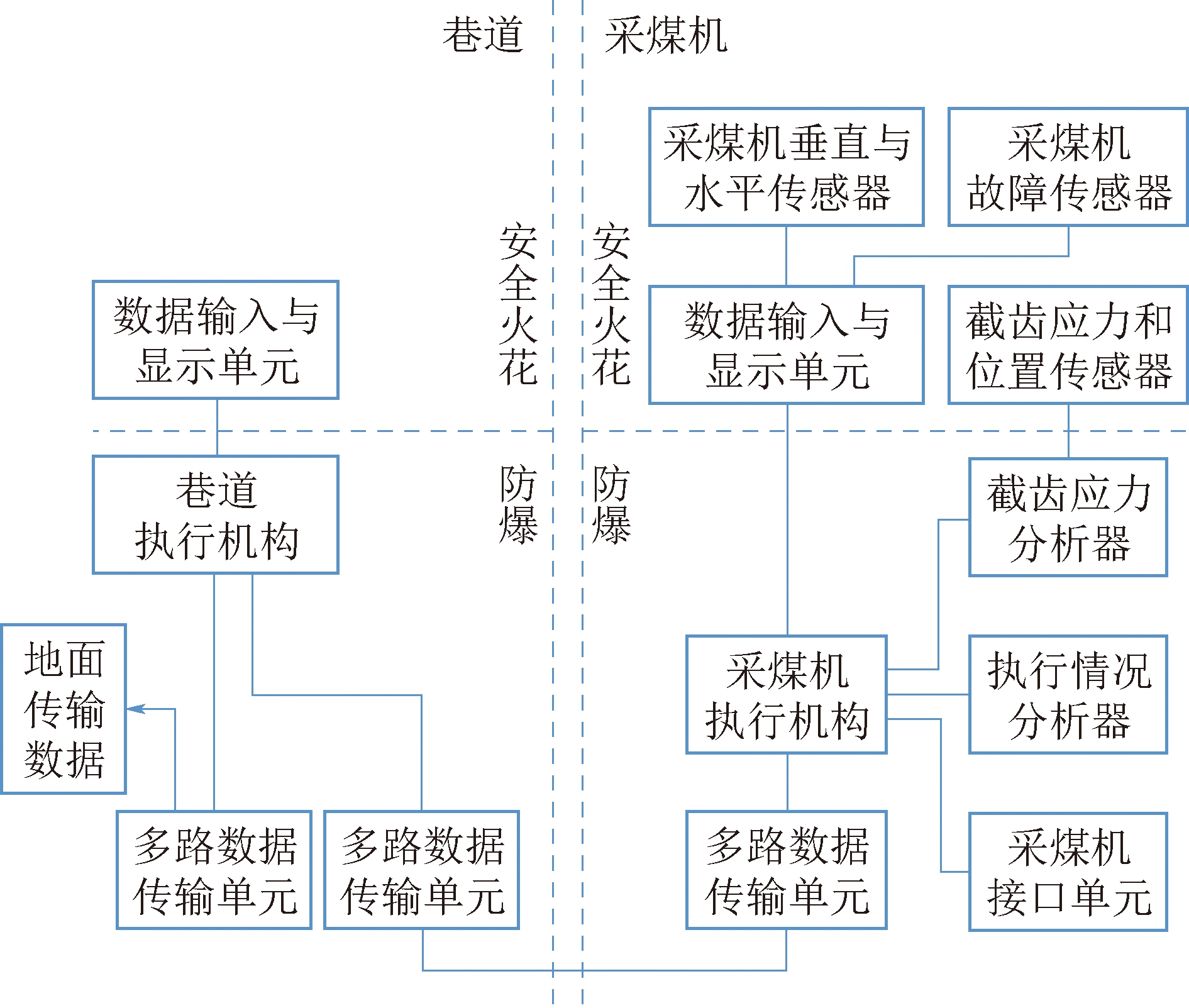

1963年,英国比弗考特(Bevercotes)公司研发出具有自动化概念的长壁开采设备[21]。1974年,英国煤炭局提出了工作面自动化研发任务,用计算机控制采煤机的垂直开采范围(调高)、工作面推进(推溜)和沿工作面行进(调速);1980年1月,研发成功的数控系统在英国杰弗里·戴蒙德(BJD)公司制造的单滚筒采煤机进行了井下试验,其布置如图6所示,机载微机系统接受和处理传感器的数据、执行控制程序、指示故障、与工作面其他设备或地面交换信息,还设有另一台微机来监测截齿应力数据并进行截割状态分析及执行系统赋予的控制功能[22]。

图6 英国BJD采煤机的数控系统

1976年,英国煤炭技术研究所、安德森公司和索尔福德电气仪表公司联合研制成功采煤机数据显示和自动控制系统(Mining Instruction Data and Automation System,MIDAS),主要功能是数据显示和自动控制;与自动控制装置配套的人工操纵装置,用于对采煤机及工作面在设定开采条件下的手动控制[23]。1982年,杰弗里·戴蒙德(BJD)公司为其新研制的ACE采煤机配备了微处理机系统,可对电机负载、牵引速度、摇臂高度进行程序控制,具有故障诊断和事故显示功能。1983年,英国煤炭管理局研制出采用集成电路的MIDAS系统,存储量达到64 KB。1985年,英格兰西尔沃乌德煤矿在514工作面运行了新型MIDAS系统控制的安德森AB16单滚筒采煤机,煤层长度224 m、厚度1.9 m,创造了单周产量3.8万t的记录[23]。

1980年,德国艾柯夫公司开始研制微机控制的采煤机,1985年微机控制的滚筒采煤机正式投产。1989年,德国威斯特伐利亚(GEW)公司创建了世界首套自动化刨煤工作面,采用双刨头自动刨煤机,先后在美国和德国煤矿投入使用。1991年,艾柯夫公司研制出微处理机控制的EDW-230Ⅱ-2L-2W电牵引双滚筒采煤机,在莫诺泊尔矿进行了试验,主要的控制、监视和调节过程均由微处理机控制,设有86个传感器和24个控制元件,所有信息都能传输到井上,如图7所示[24]。

图7 德国EDW-230Ⅱ采煤机的微机控制系统

1980年,苏联国立自动化设计院伏罗希洛夫格勒分院研制出САДУ-2型自动与远程控制系统,用于功率小于160 kW的液压牵引浅截深采煤机,保证采煤机2种运行工况:一是通过改变牵引速度来稳定电动机载荷的工况,二是通过限制主电动机载荷来稳定牵引速度的工况。长期使用表明,该系统可提高牵引速度近25%,比能耗降低近40%,并且可以降低粉尘,提高块煤率,提高采煤机可靠性[13]。

1993年,美国朗艾道(Long-Airdox)公司在EL系列采煤机上配置Impact集成保护及监控系统,具有负荷控制、全面的机器监控、采煤机自动定位、自动调高、区域控制、智能化安全连锁、随机故障诊断、数据传输等功能。

1993年,美国久益公司研发出JNA(JOY Network Architecture)控制系统,是久益采煤机的第1代操作系统,具有计算机程序控制电磁阀的液压系统调控功能,通过控制变频器调节牵引速度,还通过各种不同的RTD装置和电流传感器来检测所有电机的运行状况。2005年,久益公司推出工作面管家FaceBoss1.0系统,是久益采煤机的第2代操作系统,主控制计算机CCU,承担采煤机数据的采集、处理和程序控制等工作,还连接着JDC(显示计算机)、RIO(远程输入输出模块)、GIO(通用型输入输出模块)、DIOM(数字输入输出模块)及牵引变频器,并与JOS(巷道控制系统)进行载波通讯[25]。2011年,久益公司的7LS8型采煤机在神华集团神东公司使用,该机采用FaceBoss1.0电控系统。2017年,久益公司推出FaceBoss 2.0控制系统,是久益采煤机第3代操作系统,实现了高度的数据整合,增强了数据管理能力。该系统提供久益智能(Joy Smart)功能、历史数据储存能力和高速采样能力,提升了故障诊断能力和故障排除能力,允许采煤机边工作边排除故障,支持高阶自动化和高级传感器,能进行双向无线电通讯。

2001年,德国采矿技术公司(DBT)推出采煤机“COMPACT”控制系统,用于EL3000型采煤机,该系统减少了70%的线路和相当数量的零件,性能更加可靠。该系统在澳大利亚南布尔加煤矿成功使用,在恶劣条件下实现了采煤机“自动操作”,代表了现代采煤机自动控制技术[26]。

2001年,澳大利亚联邦科学与工业研究组织(CSIRO)开始研发综采自动化项目,2005年研发出采煤机三维精确定位、工作面矫直和工作面水平控制等技术,形成工作面自动化LASC系统,在澳大利亚贝尔塔纳(Beltana)煤矿首次试用成功。

2011年,艾柯夫公司研制出SL1000型大采高采煤机,其电控系统以IPC为控制中心,形成网络化拓扑结构,如图 8所示,显示计算机、分布式CAN总线模块、MCT模块、变频器、遥控接收器与IPC控制中心之间有直接物理链路,所有数据必须经过中心控制单元进行分析处理,集成了监控及自动化截割数据,使采煤智能化迈出了坚实步伐。

图8 艾柯夫SL1000采煤机的电控系统架构

3.2 国内采煤机自动控制技术发展

1988年,黑龙江哈尔滨煤矿机械研究所和鸡西煤机厂联合研发了采煤机牵引部微机控制系统,采用TP801单板机组成微机开发系统,A/D和D/A转换器采用MS0801接口电路板,自主设计了发光点阵式数码显示器。

2004年,天地科技股份有限公司上海分公司(以下简称“天地科技上海分公司”)研发了基于DSP和CAN总线的分布式控制的第1代采煤机DSP电控系统,它由多个智能功能模块、多总线控制通信网、传感检测系统、人机显示操作接口等构成,是具有一定容错能力的分布式控制系统,第1台DSP系统安装在 MG750/1815-WD采煤机上,2006年1月在大同白洞矿进行井下工业性试验[27];2009年,该公司研发第2代采煤机DSP电控系统,已在600余台采煤机上运行;2015年,该公司在二代DSP电控系统嵌入LASC定位技术,如图9所示,在兖州煤业转龙湾煤矿的采煤机上安装运行,可实时监测采煤机三维姿态、自动调直刮板输送机以及在300 m长工作面内小于10 cm的定位精度[28];2019年7月,该公司推出MG1100/3050-WD型采煤机,采用高度集成的DSP+ARM电气系统和先进可靠的RTOS实时操作系统,具有全面的工况监测、故障诊断和安全保护功能,配有综合监视系统(包含机载截割视频、毫米波雷达干涉预警、摇臂油质在线监视、震动频谱分析),支持本机及远程(云端)监控、语音指令控制、虹膜识别开机、工作面WIFI及4G无线网络接入。

图9 天地科技上海分公司的智能采煤机DSP控制系统

2008年,吉林辽源煤机厂在其MG500/1220-WD电牵引采煤机上采用了专门开发的工控机电气控制系统,承担了采煤机运行参数检测、计算、控制、显示等功能,该系统主要由研华MIC3001/8主机、ADAM接线端子板、继电器输出板、PT100检测模块、D/A输出模块、A/D输入模块、RS485/RS232通信转换模块、液晶显示器等构成[29]。

2008年,太重煤机公司以MG400/930-WD采煤机为主体,推出采煤机智能化控制系统,具有大倾角四象限智能防滑控制、机身倾角自动检测监测、故障诊断分析功能、全工艺段记忆截割控制等四大功能。2019年11月,该公司研制的MG750/1960-WD智能化电牵引采煤机亮相第十八届中国国际煤炭技术交流及设备展览会,该机首创32位DSP+FPGA并行运算的分布式控制系统,创建了采区截割煤层地质构造的GIS数字平台,实现了截割轨迹的规划和导航。此外,该机采用超视距雷达、纳米涂层技术、星光级嵌入式音视频和本安高清摄像系统,可全断面实时监视设备工作状态;基于4G / 5G通讯技术,构建采煤机物联网和云端远程运维平台,实现了采煤机的高带宽、常态化、实时监测和移动终端访问,以及设备的智能故障诊断、数据分析与决策管理。

2018年,江苏常州联力科技公司推出采煤机电控系统,具有基于自适应预测算法的自动化割煤模式,通过分析煤层地质数据及断面数据,建立起工作面顶底板及煤层的三维模型,导控采煤机自动化割煤。

4 采煤机组远程集控技术

4.1 液压支架自动控制技术发展

液压支架自动控制是采煤工作面自动化的基础,须以微机程序实现自动控制,包括自动伸缩前探梁和护帮板width=17,height=11,dpi=110自动推移带式输送机width=17,height=11,dpi=110自动降柱width=17,height=11,dpi=110自动移架width=17,height=11,dpi=110自动支撑的循环控制动作,一般需要控制10~12个动作。

4.1.1 国外液压支架电液控制技术发展

1961年,英国煤炭管理局主席劳德.鲁本斯先生提出了液压支架自动控制、实现长壁工作面远程操纵的研发计划(Remote Operation Longwall Face,ROLF),英国道梯(Dowty)公司和伽俐克·道布逊(Gullick Dobson)公司开始了支架程序控制研究,研发出几种电液控制系统和全液压控制系统,但由于未突破采煤机自动调高、自动调直控制技术,这些电液控制系统并未广泛应用[22]。

1974年,英国煤炭管理局提出先进采煤技术工作面(Advance Technology Mining, ATM)的理念,即采用最先进的采煤机、运输机和液压支架,提高生产效率和安全性。自此,液压支架与采煤机、运输机的自动控制技术开始同步研发、系统解决,引发液压支架电液控制技术突破性发展。

1976年之后,西德、英国的液压支架电液程序控制技术快速发展,主要集中在西德5家公司(海恩兹曼、赫母夏特、贝考里特、蒂森和威斯特伐利亚)和英国2家公司(道梯、道布逊·伽利克)[30]。但是,电液控制液压支架最早是在澳大利亚和美国的煤矿推广应用的,在英国和德国煤矿使用不多。到20世纪90年代末, 全世界大约有150个装备了电液控制液压支架的采煤工作面,约66%用在美国和澳大利亚煤矿,1996年的美国煤矿电液控制支架工作面数量占到93%[31]。

1977年,苏联M M 费达洛夫矿山机械与工程控制研究所研发出ТЕМП-А型联合采煤机远程与自动控制系统,用于有煤尘及瓦斯突出危险的工作面。该系统设有采煤机和绞车驱动远程控制、喷雾系统远程控制、采煤机驱动装置载荷自动调节、截割机构相对于顶板与煤层边界的自动调节、必要的联锁,以及采煤机运行路程、运动方向和驱动载荷的监测,该系统能使采煤机平均牵引速度提高15%~20%[13]。

1981年,英国道梯公司研制的电液程序控制装置液压支架首次在澳大利亚科里曼尔煤矿首次使用,该矿运行了74架道梯液压支架,平均煤炭产量达7000 t/d。1984年,美国西弗吉尼亚州的拉弗里吉煤矿装备了第1个电液控制液压支架的高产高效工作面,采用道梯公司的两按钮式微处理机控制装置。1985年,道梯公司研制出第2代全工作面集中电液控制系统,该系统的主控制台及电源均布置在工作面运输巷内,可实现全工作面集中控制[32]。

1983年,伽俐克·道布逊公司研制出ELECTROFLEX电液控制系统,在海姆亥特煤矿(HemHeath)投入试验运行,该装置以微处理机技术为基础,可控制液压支架的25个动作,每台支架都装有微处理机控制装置,并与在巷道的中央控制台相连接。

1984年,威斯特伐利亚公司与西门子公司合作研制出德国第1套支架电子控制装置——Panermatic-E系统,每台装置可控制支架6个动作;1986年研制出Panermatic-S5支架电控系统;1987年,威斯特伐利亚公司与玛珂(MARCO)公司合作研制出PM2电液控制系统, 在德国鲁尔矿区应用;1990年研制出更先进的PM3电液控制系统,成为全球煤矿使用最多的电液控制装置。20世纪90年代后期,威斯特伐利亚公司与玛珂公司停止合作,推出PM4电液控制系统,而玛珂公司推出PM31电液控制系统[33]。

1985年,赫姆夏特公司研发出Hetronic 200型液压支架电液控制装置。蒂森采矿技术公司与西门子公司合作研制出CAIOI型工作面开采控制装置,每台支架上都有1部独立的微处理机,来控制液压支架动作的三位四通换向阀和先导阀[34]。

4.1.2 国内液压支架电液控制技术发展

1974年,为了实现液压支架自移程序控制,西安工业自动化研究所研制出液压支架的YPK型压力控制器,精度等级达到2.5级,控制压力8~16 MPa,控制误差为2.5%,在开滦煤矿进行了现场试验[35]。

1985年,北京煤矿机械厂开始研制支架电液控制系统,1989年研制出BMJ-Ⅰ型支架电液控制系统并进行了样机试验,1990年制造出20台支架电液控制系统,1991年7月在晋城矿务局古书院矿开始了小批量井下工业性试验。该系统可实现左右邻架单架单动作电液控制,可以控制支架8~12个动作;左右邻架单架“降柱—移架—升柱”循环动作的程序控制;成组支架的自动程序控制。在此基础上,该厂改进制造出第2代BMJ-Ⅱ型支架电液控制系统,1992年12月至1995年5月在井下进行了工业性试验[36-37]。

1991年,河南郑州煤机厂研制出DYZK-Ⅰ型支架电液控制系统,1992年5月在大同四台矿完成20架液压支架的井下工业性试验;1993年该厂研发出DYZK-Ⅱ型支架电液控制系统,在河北邢台煤矿进行井下工业性试验并通过鉴定;2008年,该厂研制出DYZK-Ⅲ型电液控制系统并进行样机试验[33, 37]。

1995年,大柳塔煤矿开始使用WS1.7-210/450型电液控制液压支架,它是我国引进的第1套电液控制液压支架,由德国威斯特伐利亚公司制造,采用PM4电液控制系统[38]。

1996年,煤炭科学研究总院太原分院与大同矿务局合作研制出YLT实用型液压支架邻架电液控制系统,该系统可实现双同邻架、双向顺序、双向成组程序控制、擦顶移架以及多架快速推移输送机等功能,在大同矿务局马脊梁矿进行了国内第1个全套电液控制支架的工作面试验,日产达到7000 t/d,移架速度可达98 m/min[39]。

2006年,北京天地玛坷公司研制出SAC型液压支架电液控制系统,该系统由支架控制器、人机操作界面、耦合器、压力传感器、位移传感器、电磁先导阀、整体插装式多功能换向阀等组成,2008年9月进行了全工作面液压支架运行[40]。

2007年,四川神坤装备公司研制出ZDYZ液压支架电液控制系统,2008年8月在神东煤炭集团唐公沟煤矿24207工作面试用。2009年,山西平阳广日机电有限公司也研制出液压支架电液控制系统[41]。

4.2 国外采煤机组远程集控技术发展

1960年代初期,英国煤炭管理局推动长壁工作面远程操纵系统(ROLF)研发,在1969年宣告失败;其原因是当时机械化采煤工作面数量不到一半,管理部门发展采煤自动化的积极性不高,此外受到电子控制技术尚不成熟的制约[22]。1974年,英国煤炭管理局提出了工作面自动化系统设计指导及推进方案,不仅包括采煤机、液压支架,也包括采区监控设备及地面监控中心的设计,其架构如图 10所示。1993年,英国第1个全自动化集成示范工作面在凯林莱煤矿井下试验,使综采工作面能够成为一个整体自动推进采煤,全工作面每班只需2名工作人员管理,其中1名人员在巷道控制中心值班,另1名人员在工作面巡回检查。

图10 英国早期的工作面自动化系统方案

1976年,西德通用电力公司推出了 GEAMATIK2000i型工作面自动化系统,对煤矿井下开采、运输、安全3个部分由SST200i型工作面控制台集中操纵,单机数据传输给矿井调度室,调度室计算机控制矿井自动化生产,其调度依据是充分发挥井筒提升能力,依据的控制参数是各工作面的产煤量、输送带最大运量和已达到的运量、输送带运行速度、井底煤仓煤量、各工作面输送带运煤量[42]。1977年,艾柯夫公司推出EW-300-L单滚筒采煤机,设有远程监控方式,在运输巷道设有集中控制台,最大遥控距离达3 km,利用动力载波和多路音频通道传输遥控指令和监视信号[43-44]。

1979年,法国启动了多用途独立机器人(RAM)研发计划,其中包括采煤机远距离监视和自动化技术,研发出Telsafe-CA采煤机进行远程监控系统,1980年7月开始在伍德(Woods)斯矿急倾斜工作面运行了5年,从回风巷道控制站对采煤机进行远程监控[45]。1985年,法国洛林煤田在Vouters工作面采用微机控制的采煤机,与Telesafe-CA和Telesafe-DV组成系统,如图11所示,对采煤机组进行远程监控并实现了一些自动化功能,可实时监视采煤机组工作状态[15]。

1-竖井;2-地面Telesafe CA设备、远距离信号编码器;3-控制台及显示器;4-1 kV馈电电缆;5-Telesafe CA遥控站设备、远距离信号接收器;6-巷道控制站、监控台;7-电话线;8-采煤机位置、摇臂位置、液压、电机传感器输入;9-机载Telesafe CA设备;10-伺服电机、液压阀、制动器、摇臂控制输出;11-远距离信号发射器

图11 法国的Telsafe监控系统

20世纪80年代后期,苏联在阿尔乔姆煤炭局的哥耶夫(A H Гаев)煤矿试验了无人化综采工作面,采用АГК-8型刨煤机组,操作台布置在邻近工作面的平巷内,实现采煤循环作业遥控和先刨底槽后采煤的自动程序控制,推进机组和液压支架由远方操纵台按程序实行遥控,遥控距离为40 m,由此提高了采煤工作环境的安全性,在工作面实现无人操纵[46]。1994年,俄罗斯矿山机械自动化研究所研制出采煤机遥控系统,在平巷内按事先设定的程序对采煤机进行遥控,该系统用于КШ-200Б型采煤机,在突出煤层中实现采煤自动化[47]。

2005年,久益公司推出JOS巷道通讯控制系统(JNA Outbye System)。这是自动化工作面的指挥中枢,是一个以计算机为基础的数据获取和控制系统,可在巷道集控中心汇聚采煤机、支架和输送机等主要设备的状态信息,并依据程序分析数据并做出处理,实现操作人员远离工作面的自动化割煤,如图12所示[48-49]。

图12 久益采煤机的JOS系统控制界面

2008年,澳大利亚联邦科学与工业组织(CSIRO)对LASC系统进行了优化,增加了采煤机自动控制、煤流负荷平衡、巷道集中监控等功能,形成智能工作面监控系统。此外,提供智能开采服务中心业务,例如可在布里斯班的安格罗(Anglo)矿业公司的总部设置总调度室,对所属矿井进行实时监控。2009年,澳大利亚力匹(Nepean)机械公司设计了一套Navix系统,用于卡伯乐唐斯煤矿(Carborough Downs Mines)自动化长壁工作面开采;该系统兼容LSAC惯性导航接口,可实现与惯性导航单元及其他长壁开采装备的互联控制。

2012年,波兰科派克斯(Kopex)公司研发出薄煤层综采监控的Mikrus系统,如图13所示。在波兰皮诺维克(Pniowek)煤矿的千米深部工作面进行了测试,工人在巷道控制室远程操作采煤机,精确控制开采速度、截深等,可随时查看各种运行数据,并对整个机器系统进行调控和维护。

图13 波兰千米井下的Mikrus监控系统

4.3 国内采煤机组远程集控技术发展

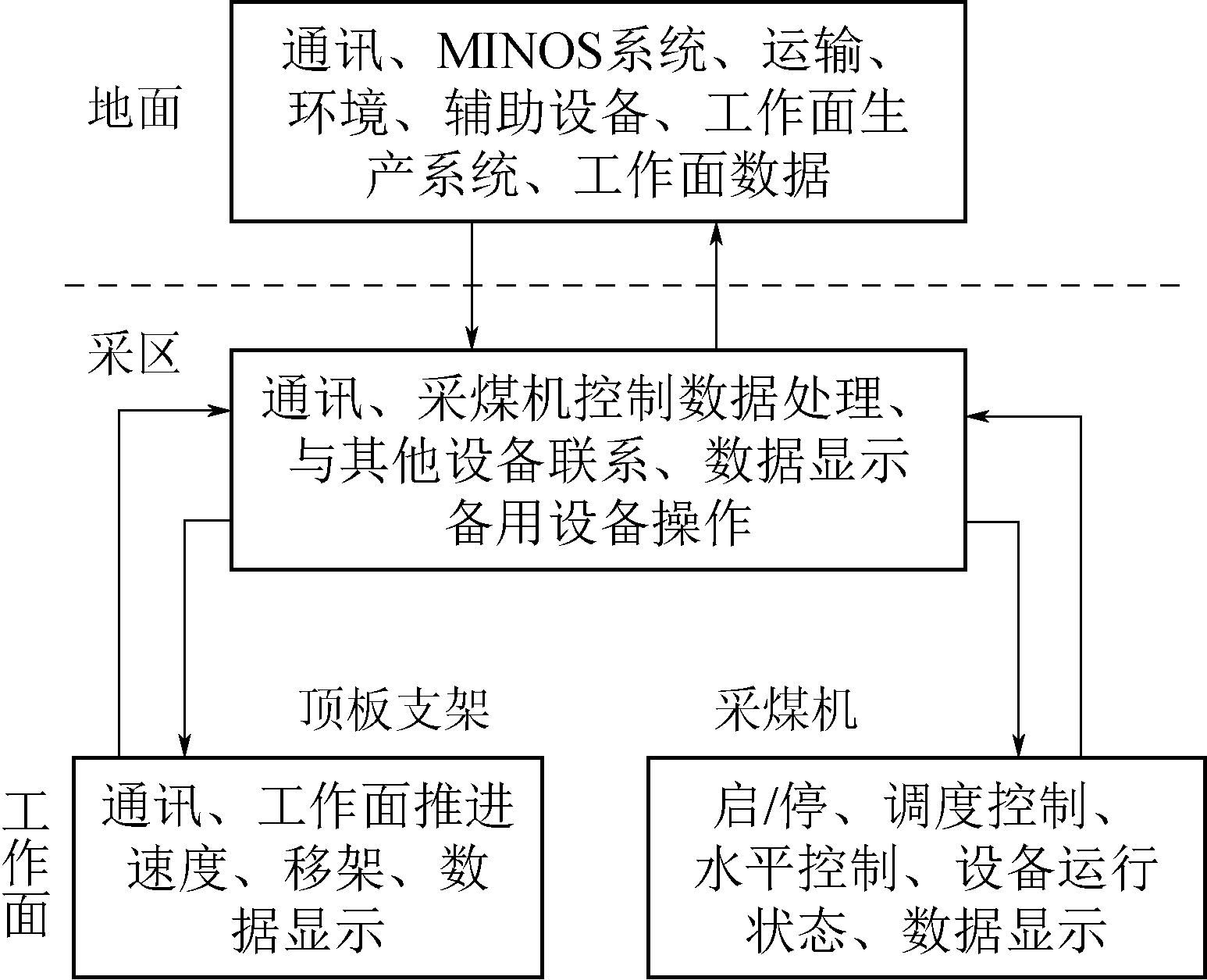

2008年,西安煤矿机械有限公司(原西安煤矿机械厂)建成我国煤炭行业首个采煤机远程监控中心,通过监控中心,对井下的采煤机进行跟踪监测,并对机器故障进行会诊。2010年,中国矿业大学与西安煤矿机械有限公司合作承担国家“863计划”重点项目研究采煤机远程遥控关键技术,提出了综采工作面网络化协同控制技术架构,如图14所示,研发出采煤机巷道集控系统,自动化功能包括:通过综采工作面无线网和井下以太网连接,可在地面操控中心实现采煤机控制参数设置;记忆截割功能及参数远程修正;采煤工作面虚拟3D实时场景展现;采煤机运行状态和截割路径传感参数、变频牵引单元的传感参数在线综合分析[50]。

图14 综采工作面网络化控制技术架构

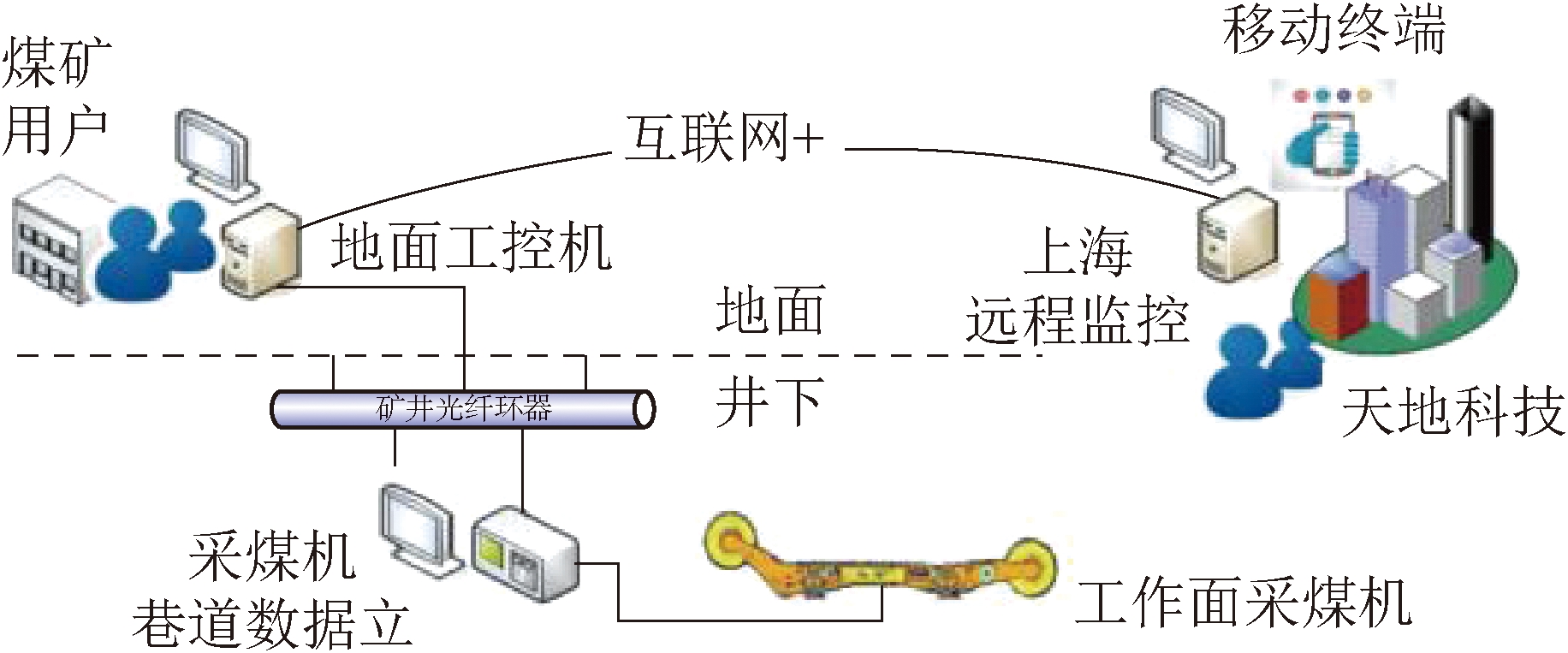

2015年,天地科技上海分公司推出了远程监控与服务系统,如图15所示,建立综采工作面互联网,可远程使用办公电脑、平板、手机等终端连接访问井下采煤机,实时查看和监控采煤机的运行状态,并实时跟踪监控工作面的生产状态,通过远程访问采煤机系统模块参数,可根据井下运行需求灵活配置与优化采煤机参数[28]。

图15 采煤机远程互联网运维系统

2014年,太重煤机公司MG1100/3000-WD电牵引采煤机设计了在本地和巷道进行记忆与仿形截割操作,采煤机支持数据上传和巷道、地面自动化控制功能,预留RS485和CAN总线接口。控制中心到巷道控制台通讯正常时默认为本地控制,通过显示屏和远端控制信号可以设置为巷道或地面控制,优先级为本地控制按钮板>遥控>巷道控制>地面控制。采煤机没有故障报警时可以进行记忆和仿形截割,在仿形或记忆截割发生故障时转换为人工操作。

2018年,郑州煤矿机械集团股份有限公司(以下简称“郑煤机公司”)推出了最新研发的远程集中监控驾驶舱,设有全自动控制模式和分系统自动控制模式。全自动控制模式通过一键启停,泵站启动→带式输送机启动→破碎机启动→转载机启动→刮板输送机启动→采煤机启动(上电)→采煤机记忆割煤程序启动→液压支架跟随采煤机自动化控制程序启动,工作面全自动化运行;分系统自动控制模式是单独对综采设备进行自动化控制及运行监测。

5 采煤机记忆截割技术

5.1 国外采煤机记忆截割技术发展

1966年,英国煤炭局组织研发采煤机自动调高系统,采用核探测器作为顶板煤层厚度的探测装置,在南约克郡的煤矿进行了第1次井下工业性试验。1975年,英国煤炭局组织研发采用自然放射传感器的自动调高控制系统,1975年,英国煤炭局组织研发采用自然放射传感器的自动调高控制系统,在采煤机上安装了顶煤厚度γ射线探测仪和采煤机倾斜度、摇臂倾角传感器,用单滚筒采煤机进行了试验。在采煤机截割顶煤时,微机存储器将上1刀的摇臂倾角及顶煤(煤皮)厚度实测数据与存储数据进行比较,预测截割高度数据,然后调节摇臂角度以按所需高度截割煤层,这应该是最早的记忆截割技术试验[22]。

1976年,艾柯夫公司与西门子公司等还研制了电子计算机程序控制的EDW170-L双滚筒采煤机。液压牵引部已用EE20型可控硅整流直流电机牵引部代替。采煤机上装有随时测量采高、机位、速度、油温、油压力、电机转速、风速、周围温度的装置,信息由多路音频系统传输。采煤时,先由司机操纵割第1刀,程序录入电子计算机,由电子计算机按程序操纵采煤机自动采煤[51]。1985年,艾柯夫公司研制出了具有记忆截割功能的采煤机。“记忆截割”技术来源于机器人控制中的“示教跟踪”策略,通过人工示范的切割学习先给出预定调高数据,这些数据可以重复用于程序控制。在地质条件变化情况下,可用实际数据来逐步代替存储数据。通过闭合调节电路自动补偿因纵向和横向坡度造成的偏差,设定切割高度调控幅度为50 mm[52]。

1982年,英国研发的MIDAS70000系统在煤矿井下实现自动调高运行,在采煤机摇臂上设置801型γ射线顶板煤层厚度探测仪,采煤机上装有17个传感器和1个数字显示器,可对采煤机在工作面的位置、倾斜程度、工作状态、故障情况在线监测显示,从而自动控制割煤高度。该系统首次在英国南约克郡矿区(Yorkshire)沃斯矿(Wath)北42号工作面使用,自动采高控制曲线如图16所示。该矿区先后在7个工作面使用了70000系统,获得了良好的安全效果:减少了截割顶底板产生摩擦火花和过量粉尘现象,增大了支架支撑时的接触面积,降低了垮顶事故和移架时的粉尘,延长了采煤机和截齿使用寿命;达到了提高煤质、减少采煤机操作人员的目的[53-54]。

图16 英国70000系统的自动采高控制顶板截割曲线

1982年,英国研发的MIDAS系统在煤矿井下实现自动调高运行,自动调高操作需要3个条件数据:采煤机与煤层所成的角度;截割前采煤机的行走速度;采煤机在煤层中的垂直位置,该数据来自顶板的天然γ射线探测[54]。但是,这种系统会丢失一些采高,在顶板残留100~150 mm煤皮,因而在英国以外未能推广。

1987年,日本三井三池制作所研制出装有检测采煤机位置、机身倾角和滚筒高度传感器的双滚筒采煤机,根据检测数据来控制截割滚筒在采煤工作面保持恒定高度,这是现在的记忆截割原理。

1991年,安德森公司生产的Electra 1000直流电牵引采煤机在美国二十英里矿长壁综采工作面使用后,改装时增加了自动记忆调高系统(MIMIC)和机载红外线引导液压支架升降推移系统。

1993年,久益公司推出6LS3型电牵引采煤机,装有位置传感器、油缸传感器,具有记忆截割功能;1995年,推出第1代自动化截割系统JNA SIRSA(Shearer Initiated Roof Support Advance system),其功能是建立采煤机、机头装置和机头支架计算机间的联系,实现自动推溜拉架;1996年,推出6LS5型电牵引采煤机,具有记忆截割功能,神华集团神东公司引进了该采煤机,但没有使用记忆截割功能[55];1998年,推出第2代自动化截割系统Memory Cut,是对JNA SIRSA系统的改进。记忆割煤主要分为程序模式、程序差模式、程序差参照模式和重复模式,前3种模式的差别在于参照基准不同(刮板机、采煤机、前滚筒位置);重复模式通过示范刀学习记录工作面的轮廓,并自动重复学习刀的滚筒轨迹;2008年,推出第3代自动化截割系统ASA(Advanced Shearer Automation),是一种全自动的采煤机截割控制程序,与前两代自动化截割控制相比,增加了比例阀控制、离线编程、模拟系统、双通道遥控器等软硬件功能,改用编码器来记录煤机位置,可以通过预先设定截割曲线来预定义煤机顶底滚筒的截割轨迹[56]。2011年,该公司在7LS8采煤机上使用Smart Cut智能截割控制系统,是对记忆截割系统改进升级的高级采煤机自动化功能,增加的2个主要核心元素是“图形离线编辑器”和“摇臂精确控制模式”,与原有的自动化控制功能配合,共同完成采煤机在整个长壁工作面的自动化运行,该系统在大柳塔煤矿7 m大采高的52304工作面运行[57]。

5.2 国内采煤机记忆截割技术发展

1982年,中国矿业大学在鸡西煤机厂进行采煤机记忆截割地面试验,但未能实际应用,此后国内记忆截割采煤技术都停留在研究层面。直到2004年5月,神华集团神东煤炭公司在久益采煤机上进行了国内首个自动化工作面记忆截割试验,2005年在榆家梁煤矿45204工作面、哈拉沟煤矿02203工作面和补连塔煤矿31306工作面实现了记忆截割[58]。

2010年,西安煤矿机械有限公司与中国矿业大学合作承担国家“863计划”重点项目,将采煤机记忆截割功能及记忆截割的远程修正功能嵌入MG900/2210-GWD型采煤机,并在碾盘梁矿进行了工业性试验[50]。

2011年,天地科技上海分公司在晋城古书院矿进行了国产装备的自动化工作面试验,实现了采煤过程记忆及自动化运行。采用自由曲线记忆截割方式,按照实际学习的采煤工艺实现两端头复杂的斜切、割三角煤、扫底等自动截割运行,可支持31个截割工艺段的记忆截割控制和各种复杂工作面的端头截割工艺,实现了采煤机循环作业全过程自动化截割,支持远程记忆截割学习[28]。

2014年,太重煤机公司承担了国家“十二五”智能制造装备发展专项的煤炭智能化综采项目——煤炭综采成套装备及智能控制系统的研究与实施,在MG1100/3000-WD采煤机上实现了本地和巷道控制的记忆仿形截割,根据工艺模型的示范刀学习,采煤机记忆运行参数,在人工辅导完成一个工艺循环之后,采煤机即可开始记忆截割,实现自动牵引和自动调高,同时也可以人工干预,更新记忆截割数据库。

2016年,中国矿业大学承担国家“973”计划项目研究深部危险煤层无人采掘装备关键基础,提出了机器人化采煤机技术思路,如图17所示,并与太重煤机公司合作研发出基于煤层地理信息MGIS的采煤机导航截割技术,形成了融合地质信息的采煤机截割定位与导控方法,取得了无人驾驶采煤机的5种调控技术的突破。

图17 无人驾驶采煤机的5个运动调控架构

6 结语

我国煤炭行业正处于推动煤炭生产技术革命的关键时期。2020年2月,国家发展改革委等八部门发布《关于加快煤矿智能化发展的指导意见》,将把煤矿智能化作为煤炭工业高质量发展的核心技术支撑,人工智能、工业物联网、云计算、大数据、机器人、智能装备等新技术融入煤炭开发利用,实现煤矿生产过程智能化运行。截至2020年5月,我国在产安全高效煤矿有901处(其中露天矿28处),产量占全国煤炭产量的56%,利润总额占全行业的78%,采煤机械化程度99.9%,约有370个智能化工作面,这些安全高效煤矿的百万吨死亡率低至0.0015,这说明智能化将是未来进一步提升我国煤矿安全高效生产能力的必由之路。

当前的采煤机处于高级自动化阶段,即将跨入智能化阶段,需要继续加强基础研究,突破关键核心技术。一是采煤机的人、机、环信息自主感知交互技术,构建从现场传感信息到运行控制系统、工艺规划系统的信息反馈数据链,构成智能采煤机控制的数字主线;二是采煤机的强人工智能技术,把智能仿生作为提高采煤机智慧能力的有效途径,提高采煤机自感控能力、自适应能力和自优化能力;三是构建智能采煤工作面的数字孪生平台,是采煤机具备很强的信息采集、信息存储、数据挖掘、数据应用和智能控制能力;四是系统研发采煤机组的机器人化技术,使之成为煤矿危险环境中以机器人替人的落脚点,全国煤矿井下危险岗位实现无人化作业,约需40万台煤矿机器人,其中包括机器人化采煤机、液压支架和输送机装备。

致谢:谨以此文向为我国采煤机自动化发展做出卓越贡献的前辈们致敬!作者致谢为本文索引资料提供便利的中国知网、百度咨询、360百科等信息平台。本文述及的采煤机技术研发年份可能有偏差,请读者帮助校正和补充。

参考文献:

[1] D G Osborn. Automation of Industry——A Geographical Consideration[J]. Journal of the American Institute of Planners, 1953, 19(4): 203-213.

[2] B A 特拉彼兹尼科夫,王众讬. 生产的自动化和科学的任务[J]. 科学通报, 1954 (6): 36-41.

[3] 周士瑜. “截煤机和采煤康拜因用自动负荷调整器”与“大块碎煤法” [J]. 北京矿业学院学报,1955 (2): 105-113.

[4] B N 谢洛夫. 采煤机的自动化[J]. 煤炭技术,1985 (4): 17-22.

[5] 王文波. 苏联采煤机УРАН负荷调节器[J].煤矿机电,1988 (4): 40-44.

[6] 张兆连. 电牵引双滚筒采煤机[J]. 煤炭科学技术,1978,6 (8): 59-60.

[7] 王希斌. MLS3-170型采煤机牵引部液压系统中压力反馈装置的数学模型[J]. 中国矿业学院学报, 1991, 20(4): 74-80.

[8] 贺飞峙. 交流电牵引采煤机的恒功率控制[J]. 煤, 1998, 7(1): 60-62.

[9] 张友云. 波兰井工采煤技术工艺的若干特点[J]. 煤矿开采, 1992(9): 46-49.

[10] 潘以民. 短波和感应遥控在国外煤矿中的应用简况[J]. 煤矿自动化, 1973 (4): 22-27.

[11] 姜大源. 西门子采煤机无线电遥控装置[J]. 煤矿自动化, 1985 (4) : 55-58.

[12] 山田正人. 可调高滚筒采煤机的离机操纵[J]. 工矿自动化, 1973 (3): 35-40.

[13] 顾治印, 佟恩瑞. 苏联薄煤层采煤机[J]. 煤炭技术, 1982 (3): 65-87.

[14] 史久瑛. 法国采煤机的控制方式[J].煤矿机电, 1987 (1) : 59-62.

[15] 方洪声. 新型采掘机械的遥控装置和信息传输系统[J]. 煤炭科学技术, 1988,16(9): 55-57.

[16] 北京矿务局,四川矿业学院,开滦煤炭科学研究所. 北京矿务局门头沟矿无线感应式跟机控制试验情况[J]. 工矿自动化,1973 (1) : 11-17.

[17] 开滦范各庄矿机采队,开滦煤炭科学研究所自动化研究室. 无线电近控采煤机装置介绍[J]. 工矿自动化, 1973 (1): 1-10.

[18] 柴实生. MD-150型采煤机无线电遥控及动力载波控制[J]. 煤炭科学技术, 1978,6(9): 11-17.

[19] 贺飞峙. 无线电遥控大倾角采煤机[J]. 煤, 1996, 5(1) :52-55.

[20] 程冬,丁保华,李威. 基于片上系统 CC2530 的采煤机远程遥控装置设计[J]. 矿山机械, 2010,38(3): 19-21.

[21] 房照增. 煤炭工业100年(续一)[J]. 中国煤炭, 2004, 30(7): 60-61.

[22] 戴瑞克·肯斯·巴汉,李清华. 英国工作面自动化发展近况[J]. 工矿自动化, 1981 (3): 45-53.

[23] 孟繁礼. 长壁工作面滚筒式采煤机自动调高[J]. 煤矿机械, 1987 (4): 24-26.

[24] 陈润玉. 德国煤矿回采工作面的新技术[J]. 煤矿机电,1992 (6) :49-51.

[25] 索智文. Faceboss采煤机记忆割煤的应用实践[J]. 煤炭开采, 2009, 14(5) : 65-66.

[26] U 帕谢德哥. DBT公司的自动化长壁开采设备[J]. 中国煤炭, 2003, 29(6): 62-63.

[27] 邱锦波,刘振坚. 基于DSP和CAN总线的采煤机分布式控制装置[J]. 煤炭科学技术, 2008, 36(3): 4-7.

[28] 刘振坚,邱锦波,庄德玉. 天地科技上海分公司采煤机智能化技术现状与展望[J]. 中国煤炭, 2019, 45(7): 33-39.

[29] 张寿显. MG500/1220-WD型采煤机电气控制系统改造[J]. 科技情报开发与经济 , 2008, 18(17) : 223-224.

[30] 张兆琏. 液压支架程序控制发展动向——电液控制[J]. 煤炭科学技术,1983,11(4): 56.

[31] 赵衡山. 国内外液压支架发展的现状与展望[J]. 煤炭科学技术, 1992,20(2): 15-19.

[32] R.C.哈里斯. 电子控制液压支架[J]. 煤矿机械, 1987 (2): 38-41.

[33] 王国法,朱军,张良,等. 液压支架电液控制系统的分析和展望[J]. 煤矿开采,2000 (2):5-8.

[34] 蒙特·赫尔曼·伊雷斯贝格,李晓萍. 当今液压支架新发展[J]. 煤炭技术, 1986 (3): 54-57.

[35] 陈福麟. YPK型压力控制器[J]. 工业仪表与自动化装置,1975 (2):24-25.

[36] 毛信远. 液压支架电液控制系统井下试验分析[J].煤炭科学技术,1993,21(3):36-39.

[37] 饶明杰. 液压支架电液控制系统[J]. 煤炭科学技术,1991,19(10):31-35.

[38] 秦玉宝,羌志萍. WS1.7-210/450型电液控制液压支架的探讨[J]. 西安矿业学院学报 ,1995,15(4) : 344-348.

[39] 赵新旺,薛平. 液压支架 YLT 型电液控制系统浅析[J]. 煤矿机电, 2001 (2) : 34-35.

[40] 罗跃勇,牛剑峰,韦文术. SAC型液压支架电液控制系统的研制与应用[J]. 煤炭科学技术, 2008,36(12):102-104.

[41] 柴进宽. 国产液压支架电液控制系统在唐公沟煤矿的应用[J]. 当代矿工, 2009 (10): 113-114.

[42] 王龙楣. 西德 GEAMATIK2000i型矿用安全火花自动化系统[J]. 工矿自动化, 1978 (3): 39-46.

[43] 程君谷. EW-300L型采煤机行程数字显示和行程预选[J]. 煤矿自动化, 1983 (4): 30-35.

[44] 程嵩岳. 对EW-300-L型采煤机控制系统的结构分析[J]. 工矿自动化,1981(3): 21-24.

[45] M 布托纳. 移动式采掘机械的远距离监视和自动化[J]. 煤矿机电, 1988 (6): 49-51.

[46] Ю·Н诺米斯特尼克夫, А·Н基米特也夫, 戴金声.苏联无人综采工作面通过工业性试验阶段[J]. 陕西煤炭技术, 1989 (4): 59-63.

[47] B H 扎哈罗夫, 支忠宝. 采煤机自动化[J].中国煤炭, 1997,23 (2): 55-56.

[48] 高士岗. 薄煤层自动化无人工作面开采[J]. 科技信息,2009 (33): 355.

[49] 乔永军,孙国栋,孙丽. 浅谈美国久益JNA顺槽系统的电气原理[J].科技与企业, 2014 (11): 144-145.

[50] 吴海雁. 大功率大采高电牵引采煤机的研制与应用[J].重型机械,2010 (6) : 9-12.

[51] 符国权. 滚筒式采煤机的技术水平和发展动向[J]. 煤炭科学技术,1979,7(2): 61-63.

[52] K H 魏伯,蒋佑权. 带有微型计算机的滚筒采煤机[J]. 煤炭技术, 1988 (4) :22-25.

[53] 程光. 国外提高采煤机安全性能的新装置[J]. 矿业安全与环保, 1986(4): 51-54.

[54] B F 雷森. 采煤机自动调高[J]. 煤炭技术, 1986 (2) : 7-11.

[55] 刘春生,闫晓林. 国内大功率自动化电牵引采煤机的现状和发展[J]. 煤矿机电,2003 (5): 39-43.

[56] 索智文. JOY ASA高级自动化系统的应用研究[J]. 机电产品开发与创新, 2016, 29(5): 65-68.

[57] 王波,吴晓娥.Smart cut智能截割技术的应用实践[J]. 陕西煤炭, 2012 (5): 106-108.

[58] 夏护国. 自动化综采工作面技术应用[J].陕西煤炭, 2007 (1): 59-60.

The development history of coal shearer technology (Part five)

——automation technology

Ge Shirong1,2

(1. School of Mechanical, Electrical & Information Engineering, China University of Mining and Technology-Beijing, Haidian, Beijing 100083, China;2. Institute of Intelligent Mines & Robotics, China University of Mining and Technology-Beijing, Haidian, Beijing 100083, China)

Abstract The automation of shearer is the key technical supporting the fully mechanized workface towards autonomous mining workface, and it is the important research topic for the shearer technology development in the past 60 years. The earliest research on coal mining automation originated in the 1930s. At the 1960s, the inovation of shearer automation technology came to an active stage. The United Kingdom and the former West Germany made original contribution and leading innovation on the shearer remote control technology, computerized speed control technology, on-board automatic control technology, remote monitoring technology, memory cutting technology and electro-hydraulic control technology of hydraulic support. Since the beginning of 21st century, the automatic control technology of shearer in China has developed from introduction to learning and then to independent innovation, achieving the fast development through the roadmap of catching up and accelerated climbing steps. In the past 10 years, China's shearer control system had been close to foreign advanced technology, the imitation cutting technology beyond memory cutting technology was developed, the remote controlling system had been upgraded to cockpit system, the electro-hydraulic control technology of hydraulic support had been independent manufactured and widely used. These automatic control technologies for shearers have significantly improved the level of automation of coal mine production in China, and enhanced the safe and efficient production capacity of coal mines in China.

Key words coal shearer technology, automation technology, automatic speed control, automatic cutting, artificial intelligent, remote monitoring

中图分类号 TD421.6 TD67

文献标识码 A

width=77,height=77,dpi=110

移动扫码阅读

引用格式:葛世荣. 采煤机技术发展历程(五)——自动化技术[J]. 中国煤炭,2020,46(10):1-15.doi: 10.19880/j.cnki.ccm.2020.10.001

Ge Shirong. The development history of coal shearer technology (Part five)——automation technology[J]. China Coal,2020,46(10):1-15. doi: 10.19880/j.cnki.ccm.2020.10.001

作者简介:葛世荣(1963-), 男, 汉族, 浙江天台人,教授,中国矿业大学(北京)校长,从事智能采矿装备、摩擦可靠性工程研究。曾荣获“国家杰出青年科学基金” 资助,获得“中国青年科技奖”、“国家有突出贡献的中青年技术专家”、“全国优秀科技工作者”、“何梁何利基金科技进步奖”、“世界能源论坛技术创新奖”、“孙越崎能源科技大奖”和“第二届全国创新争先奖状”。 E-mail: gesr@cumtb.edu.cn。

(责任编辑 郭东芝)