采煤机技术发展历程(六)——煤岩界面探测

葛世荣1,2

http://www.zgmt.com.cn/magazine/magazineContent.do?catalogdataid=d30e8957b05a4e089aec20a84be42104

(1. 中国矿业大学(北京)机电与信息工程学院,北京市海淀区,100083;2.中国矿业大学(北京)智慧矿山与机器人研究院,北京市海淀区,100083)

摘 要 煤岩界面探测(CID)是采煤机实现少割岩、多割煤选择性开采的重要技术。20世纪60年代初,英国开始研发自动化采煤设备,首先研制出探测顶煤厚度的γ射线探测仪。随后的60多年里,CID一直被当作自动化采煤的关键技术,相关研究广泛开展,迄今已有数十种探测技术和算法。笔者认为,CID的目的是保证采煤机实现煤层边界仿形截割,应分为截割前、截割中、截割后3个探测时段,采用构造扫描探测、截割触觉探测、煤壁视觉探测3种方法,以满足采煤机截割路径导航、姿态实时调控、截割轨迹修正3个需求。目前,国内外主要有15种CID方法,可归纳为采前透视法、采中触觉法、采后视觉法。就当前技术水平而言,采前CID宜采用探地雷达技术,采中CID可用截割力和温升的融合感知方法,采后CID可用高光谱或激光探测技术。

关键词 采煤机技术 煤岩界面探测 精准探测 探地雷达 高光谱 自动化采煤

煤岩界面探测(Coal Interface Detection, CID)是采煤机自动化运行的关键技术,由于地下煤层构造呈现不平整、不一致的非结构特征,采煤机自动截割作业需要具备自动跟踪煤层边界动态变化的感控能力。20世纪60年代初,英国研发初级自动化采煤设备,开启了世界煤炭行业对煤岩界面探测技术的探索和应用尝试,但至今仍未得到很好解决。从本质上看,煤岩界面探测是为采煤机实现仿形截割提供轨迹控制约束,使采煤机贴近煤层边界进行截割作业,从而实现提高煤炭回采率、减少顶底板岩石切割而降低原煤矸石含量、抑制采煤机强烈振动损坏的安全高效采煤。在人工操纵采煤机时,必须依靠采煤机司机的视觉、听觉来感知截割岩层信息,并由人工调节截割滚筒高度。

地下煤层有3种非结构形态:一是褶皱构造,煤层被岩层塑性变形压迫而呈现波状弯曲,导致局部煤层厚度变化;二是断裂构造,导致煤层出现断层,无法保持采煤作业的连续性;三是岩浆侵入,导致煤层厚度变小、煤质硬度增大,妨碍采煤机运行的连续性。针对地下煤层非结构形态,采煤机须具有随动式仿形截割能力,探明煤岩边界之后,把截割轨迹模板转换成截齿滚筒的位移控制信号,经数字化处理,驱动采煤机行走电机和调高油缸,实现自动跟踪褶皱煤层边界的煤层仿形截割。

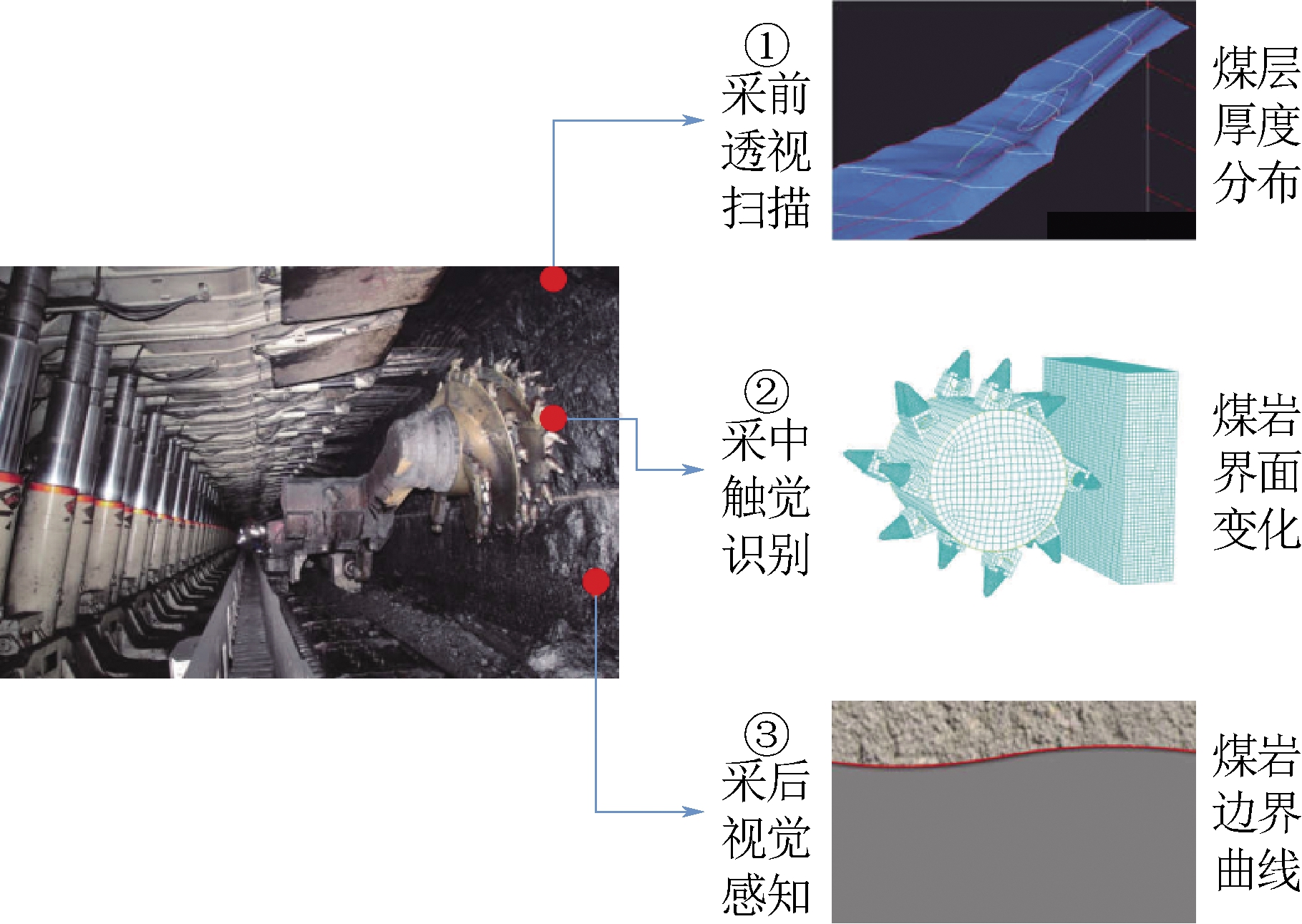

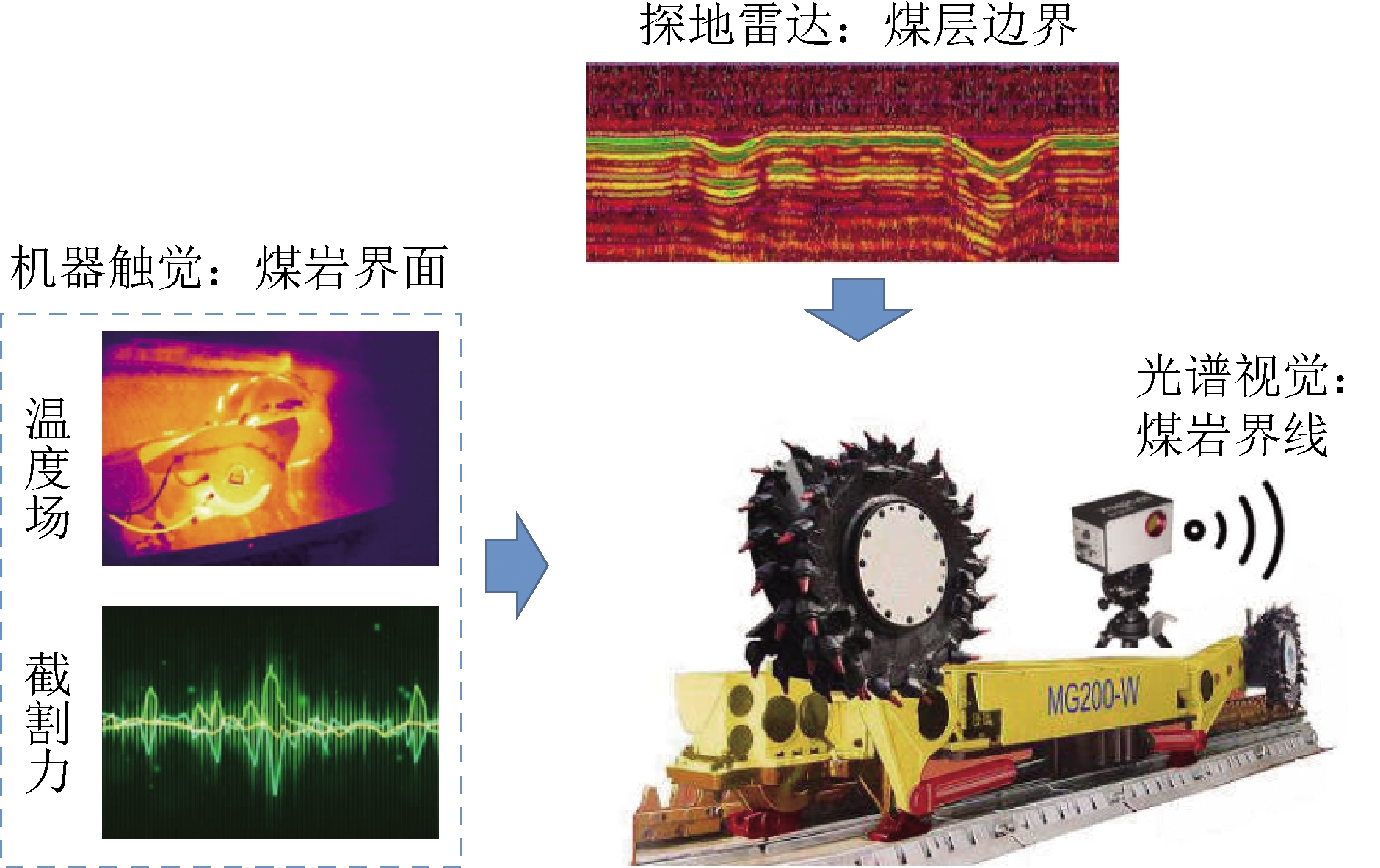

若将采煤机切割煤层与手术机器人切除肿瘤作比较,煤岩界面探测就类似于人体内肿瘤界面探测,可分为3个阶段:一是采煤机切割煤层之前进行的煤层厚度探测,如同手术机器人在操作肿瘤切除手术前,用CT扫描技术精准描述肿瘤的位置、形态;二是采煤机切割煤层过程中的煤岩界面探测,如同机械手在手术时,动态感知肿瘤切除界面并及时修正手术刀轨迹;三是采煤机切割煤层之后的煤壁表面探测,如同切除肿瘤后,检查切除表面是否残留肿瘤体。为了保证采煤机的仿形截割,笔者把采煤机所需的煤岩界面探测技术总结为3个节点、3种方法、3个目的,如图1所示。

(1)开采前的煤层构造透视法。属于煤岩界面探测技术,对开采煤层进行CT扫描,确定煤层厚度三维分布,为截割路径提供导航地图。

(2)开采中的煤层截割触觉法。属于煤岩切割探测技术,对截齿切割煤或岩的状态进行在线感知,为采煤机截割滚筒姿态调控提供准则。

(3)开采后的煤壁表面视觉法。属于煤壁表面感知技术,对截割之后的煤壁表面进行遥感辨识,获得煤岩界面分界线,进而修正截割导航轨迹坐标。

图1 采煤机煤岩界面探测技术架构

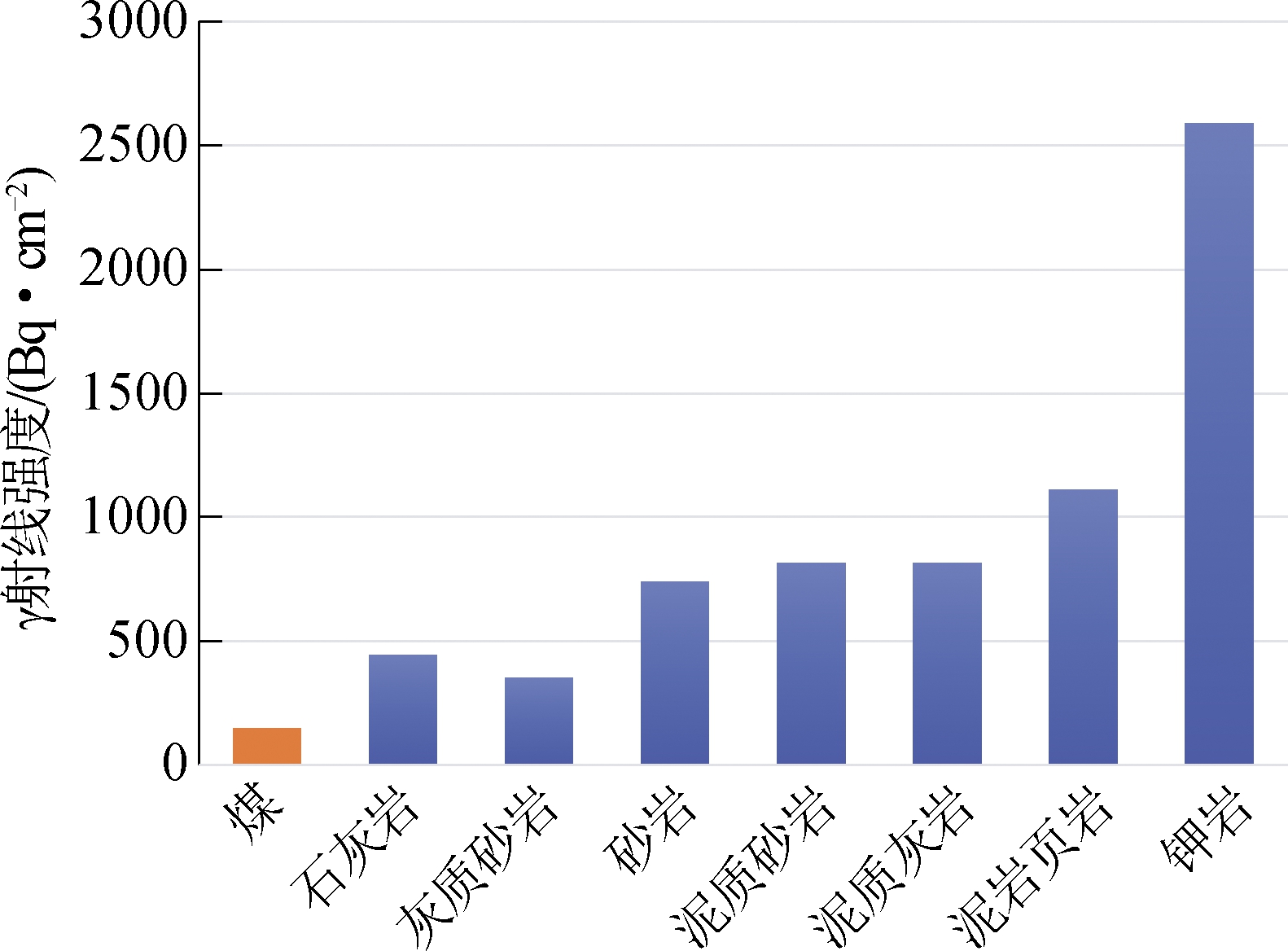

迄今,国内外先后提出过数十种煤岩界面探测及探测方法,目前主要归结为15种方法。按照采前透视法、采中触觉法、采后视觉法归类,这些煤岩界面探测方法的创始时间、创始者以及主要研发单位如表1所列。

1 采前煤层透视方法

该方法利用地质探测技术,在煤层截割之前对内部地质构造进行透视化扫描,获得煤岩曲面分布形态,从而预先为采煤机的截割路径规划提供知识模型。

1.1 探地雷达法

探地雷达是以探查地下不同介质的电磁性质(介电常数、电导率、磁导率)的差异为物理前提的一种射频(0.1~3.0 GHz)电磁技术。探地雷达的探测深度分为3个级别:浅部探测(深度<0.5 m)、中深度探测(深度>0.5 m)、大深度探测(深度>5.0 m)[1]。

探地雷达概念及技术发源于德国。1888年,德国物理学家赫兹(H R Hertz)通过实验证明了电磁场的存在。1904年,德国人海姆斯迈尔(C Hülsmeyer)最先提出用电磁波探测埋地下金属物体的发明专利,开启了探地雷达技术。1910年,德国人莱姆巴赫(G Leimbach)和罗伊(H Lowy)提出了埋设一组偶极天线,探测地下相对高导电区域的发明专利,形成了探地雷达(Ground Penetrating Radar,GPR)概念。1926年,德国人赫尔森贝克(Hulsenbeck)创办公司并提出了电磁脉冲技术探测地下岩性构造的专利,成为脉冲雷达的雏形。1929年,德国地球物理学家斯特恩(W Stern)用GPR技术探测奥地利冰川厚度。1937年,麦尔顿(B S Melton)提出电磁探测法专利,构建基于反射速度探测层析成像的脉冲探地雷达系统,标志着探地雷达技术开始向系统化发展[2]。

表1 煤岩界面探测方法创始及主要研发单位

width=752,height=525,dpi=110

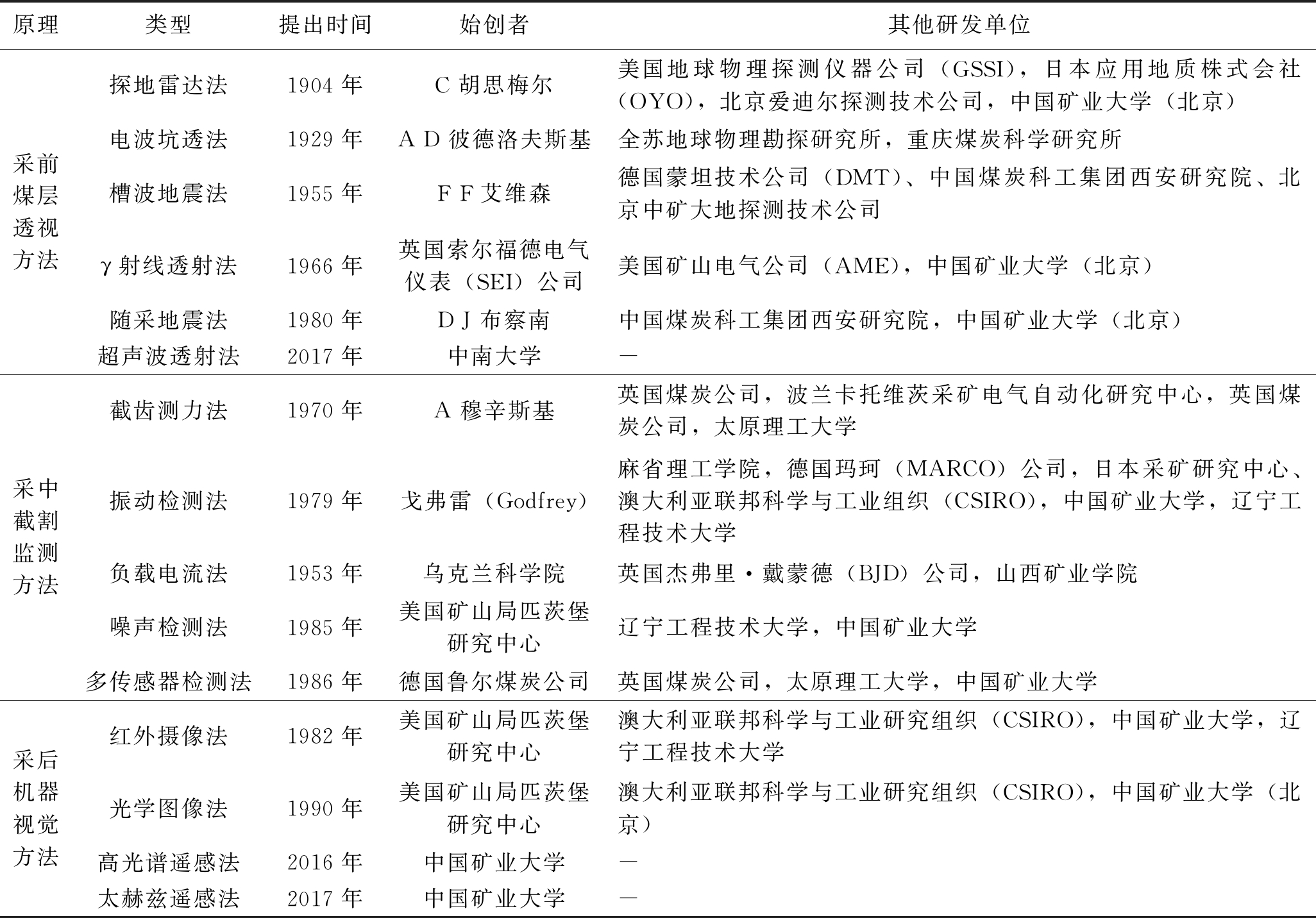

探地雷达仪器发源于美国。1968年,美国泰洛微波器(Teledyne Micronetics)公司开发了一套单周期雷达,用于加利福尼亚公路路基下溶洞勘查和地下采矿试验,这是最早的探地雷达设备[3]。1970年,雷克斯·莫雷(Rex Morey)和艾尔特·德雷克(Art Drake)创立美国地球物理探测公司(Geophysical Survey Systems Inc,GSSI),1971年生产出第1台车载式探地雷达,名为地下界面雷达(Subsurface Interface Radar,SIR),如图2所示;1973年研发了收发一体化屏蔽天线,使探地雷达从点测进化到连续检测。1974年,美国学者莫里(R M Morey)提出了利用超宽带毫微秒脉冲信号探测地下目标的新方法,以此生产出第1台实用型探地雷达;1976年研发出SIR-7型探地雷达,实现探测数据实时处理;1982年推出SIR-4R探地雷达,用于建筑物内部钢筋检测;1990年推出第1台SIR-10型四通道数字化探地雷达[4]。1990年,美国地球物理探测公司(GSSI)与日本应用地质株式会社(OYO)合并,于1992年推出SIR-10A型快速扫描高精度雷达;1994年在SIR-10A基础上,开发出SIR-10H型高速公路测量雷达和空气耦合型天线;1996年推出重量仅为6 kg的SIR-2型便携式探地雷达;1998推出SIR-2M型安全采矿探地系统;2001年研发出SIR-20型双通道高速探地雷达;2002年推出14通道的SIR-3000型单人便携式阵列探地雷达;2011年推出SIR30型高性能多通道探地雷达;2014年推出利用超宽带(UWB)技术的Life Locator型灾难搜救探测雷达,如图3所示。

图2 美国GSSI公司第1台车载探地雷达

图3 美国GSSI公司的Life Locator型灾难搜救探测雷达

1980年,瑞典玛拉地球科学(MALA Geoscience)公司研发出RAMAC钻孔雷达系统,探测深度可达20 m;1994年推出全数字地面雷达(RAMAC/GPR);1999年推出MC4型多通道探地雷达;2007年推出16通道探地雷达;2008年推出三维探地雷达系统。

1981年,加拿大人彼得·安南(Peter Anann)创立酷博公司(A-Cubed),研发定制化地质勘探仪器,1982年该公司研发出EKKOⅠ型便携式脉冲探地雷达;1984年推出EKKOⅡ型全数字化低频探地雷达;1986年推出EKKO Ⅲ型模块化便携式数字探地雷达。1989年,酷博公司被并入传感器与软件公司(Sensors & Software Inc.),生产出计算机控制的pulse EKKO Ⅳ型探地雷达;1992年和1994年分别推出EKKO 1000型和pulse EKKO 100型探地雷达,都是全模块化双静态便携式仪器;2005年推出新一代pulse EKKO PRO探地雷达系统;2007年推出Power Cable Detector系统,用于电力电缆探测[4]。

探地雷达仪器商业化之后,很快就被用于采矿领域。1973年,库克(J C Cook)用脉冲雷达在煤矿井下进行试验,1974年,昂特伯格(R R Unterberger)对盐矿夹层进行探测,丹尼尔斯(D J Daniels)在露天矿进行探测,他们的工作证明了脉冲雷达可以探测煤层厚度,但对厚度大于0.2 m的煤层精确探测比较困难,这是当时受制于信号分析及算法的局限。1979年,罗(J C Roe)和埃尔伯鲁奇(D A Ellerbruech)用1部1~4 GHz的脊形波导喇叭和调频连续波雷达,对厚度小于0.25 m的顶煤进行测量,误差可以小于10%。1981年,美国恩斯克(ENSCO)公司用脉冲雷达对煤与油页岩边界进行自动跟踪探测,该雷达的“蝴蝶结”形偶极子天线紧贴煤层,发射50 kHz脉冲,在美国4个煤矿区进行现场测试,可测量0.26~1.50 m的顶部煤层厚度,小于0.60 m厚度的煤岩界面探测精度为width=7,height=9,dpi=11014 mm[2]。

1985年,我国铁道部引进1台SIR-8探地雷达,成都自来水公司引进1台SIR-3探地雷达,这是国内最早的探地雷达应用。1990年,中国地质大学引进EKKO-Ⅳ型探地雷达。1990年,中国电波传播研究所研制出LT-1和LT-1A型探地雷达;1997年推出LTD-3型数字化探地雷达;2000年推出LTD-10型一体化探地雷达;2004年研制出LTD-2000阵列式集束探地雷达;2008年研制出LTD-2100/2200便携式探地雷达。1991年,交通部公路科学研究所研制出IR-1型探地雷达;1994年研制出推车式连续测量探地雷达[4]。

1997年,北京爱迪尔国际探测技术有限公司推出了CBS29000V车载脉冲探地雷达,是一种频率较高、脉冲较窄的高分辨率探地雷达。2004年,北京科电瑞德公司推出CAS-S1000探地雷达。2005年,国防科技大学研制出Radar Eye高分辨率探地雷达系统,分为车载式和手持式两种机型。自2000年开始,中国矿业大学(北京)开始自主研发GR系列地质雷达,目前的最新型号为GR-IV,适用于井下、爆炸气体环境中的地质构造探测。2015年12月22日,该仪器在广东深圳山体滑坡现场对土体覆盖区进行房屋和管线探测。2018年11月,中国航天科工三院35所研制出我国首个人工智能阵列式探地雷达“鹰眼-A”,使我国无损探地技术从二维提升到三维,管线智能检测正确率超过90%。

最新的数字化探地雷达具有快速准确探测能力,它被创新性地用于自动驾驶汽车定位与导航。2019年,美国地球物理探测仪器公司研发出一种名为TerraVision探地雷达导航系统,利用探地雷达动态感知地下3 m以内的岩石、树根和管道等异构物体,将这些信息构建路面地下3D指纹地图,在汽车上配置定位探地雷达(Localizing ground penetrating radar,LGPR),即能借助指纹地图确定行驶位置和方向,而且车辆之间能相互传递位置信息,无需依赖GPS和车载视觉、扫描雷达的感控,如图4所示。近期,麻省理工学院也宣布研发成功基于探地雷达的自动驾驶汽车导航技术。美国威森(Wave Sense)公司公布了探地雷达导航驾驶系统,提升自动驾驶汽车安全性,在90 km/h车速下的定位误差小于25 mm。

图4 基于定位探地雷达的自动驾驶汽车感控原理

1.2 电波坑透法

无线电波透视法也称坑透法,利用电磁波穿透煤岩等不同介质时的差异来分辨地质构造变化。该技术已在煤矿应用40多年,能够相对有效地探测采煤机工作面内部地质结构异常形态。1929年,苏联学者A D 彼德洛夫斯基提出无线电波探测地层的原理,称之为无线电波阴影法[5]。1946年,苏联的全苏地球物理勘探研究所研制出钻孔透视探测仪,把原理变成具备应用条件的仪器,并更名为无线电波透视法。

1961年,我国地球物理探矿研究所研制出JWT-1地下无线电波钻孔仪器及相关设备。1976年,重庆煤炭科学研究所、西山矿务局、石家庄无线电十五厂联合研制出WKT-J1型无线电波坑透仪;1978年,重庆煤炭科学研究所研制出WKT-J2型坑透仪,穿透距离由WKT-Jl型的170 m提高到230 m,先后在河北开滦集团、山西大同矿务局、阳泉矿务局的23个工作面进行了工业性试验;1986年研制出安全火花型防爆WKT-F型坑透仪;1990年,煤炭科学研究院重庆分院研制出WKT-F3型抗干扰大透距坑透仪;2000年研制出WKT-E型坑透仪。

1980年,地质矿产部北京计算中心开发了层析成像处理解释软件,并与合作单位研发出多频跳频扫描数据采集和处理解释、成像一体化系统。1990年,河北煤炭科学研究所研制出WKT-Ⅲ型坑透仪;1992年研制出WKT-D型大透距坑透仪,透视距离达到350~500 m。2002年,中国地质科学院地球物理地球化学勘查研究所研制出WKT-6型坑透仪。

1.3 槽波地震法

槽波又称导波或煤层波。震源在煤层内激发地震波后,部分地震波会在2个界面(煤层顶板和底板)之间产生反射,在煤层中相互干涉叠加而形成槽波[6-7]。1955年,埃维森(F F Evison)博士首次于煤层中激发和记录到了槽波,奠定了煤层中槽波勘探的基本理论。1960年,德国克雷(Krey)教授提出了槽波地震原理,1961年用非防爆光点地震仪进行了井下测量,检测到透射和反射槽波。20世纪70年代初期,苏联研制出首台Tektonica 1M 型12通道模拟式井下槽波地震仪。1975年,美国德克萨斯(Texas)研究所研发出MDH-01型24通道模拟式井下槽波地震仪。自1980年起,德国蒙坦技术公司(Deutsche Montan Technologie GmbH, DMT)研发出当时最先进的SEAMEX-80、SEAMEX-85型煤矿井下防爆数字式槽波地震仪。

1977年,我国用国产TYDC-24型模拟磁带地震仪进行了矿井槽波地震勘探试验,探测的地震槽波能够探测煤层中的小断层。1992年,煤炭科学研究总院西安分院自行研制出DYSD-III型多道遥测式矿井数字地震仪。2013年,中国煤炭科工集团西安研究院与美国劳雷工业公司合作开发KDZ3113矿井地震勘探仪,是新一代高速、高分辨率、专业型矿井地震勘探仪器,具备240道的施工能力。2014年,北京中矿大地地球探测工程技术有限公司研制出YTC9.6槽波地震仪,之后又研发出YTC12矿用分布式槽波地震仪。

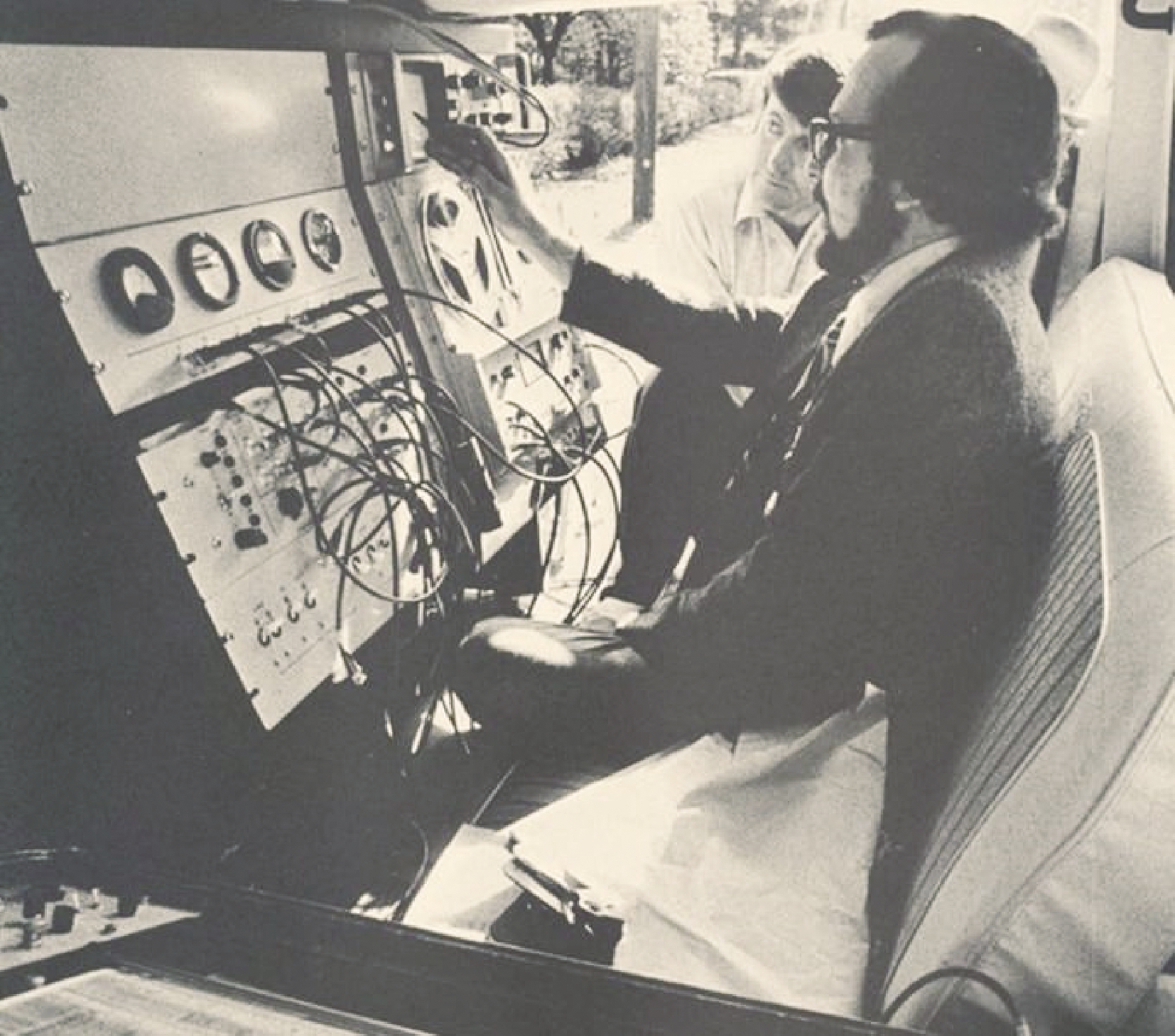

1.4 γ射线透射法

岩层中的γ射线强度比煤层高5~20倍,因而可将岩层视作放射源,其辐射强度衰减量与煤层厚度呈递减函数关系,通过检测γ射线穿透煤层的辐射量,即可确定残留煤层厚度。将运用此测量方法的探头安装在采煤机上,能实现顶部煤层厚度的非接触测量。1966年,英国索尔福德电气仪表公司(Salford Electrical Instrument,SEI)研制出SEI709型煤层厚度探测器,放射性探头为镀铊碘化铯晶体,输出脉冲用时间常数0.75 s来计数,用盖革-米勒计数管记录反射的γ射线粒子数量,产生与煤层厚度成正比的脉冲信号。1976年,英国巴恩布格(Barnburgh)煤矿用SEI709探测器进行煤层在线监测及自动调高试验,散射 width=6,height=10,dpi=110 射线可探测的煤层厚度约250 mm,调高控制的顶煤残留厚度约100 mm,积累经验之后可减至75 mm。同期,德国艾柯夫(Eickhoff)公司也研制出同位素煤岩分界传感器,在英国、西德、波兰和苏联进行过试验,但未能推广使用[8]。1979年,弗罗施(R A Frosch)等人发明了煤岩界面γ射线探测技术[9],在采煤机摇臂上借助于平行四边形支撑平台构件,安装γ射线散射煤岩界面探测器并放置放射源,通过射线的反射探测进行煤层厚度检测。1980年,索尔福德电气仪表公司生产了第2代商用化SEI801型煤厚探测器,在巴德斯利(Baddesley)煤矿的采煤机上进行了试验,称为MIDAS系统,1982年3月在英国南约克郡沃斯煤矿的北42号工作面首次使用,到1990年已有数十台用于安德逊和BJD采煤机[10-11]。1982年,美国航天管理局(NASA)研制出一种天然γ射线辐射探测仪器,美国矿山电气公司(American Mining Electrical,AME)对其改进后,定名为AME1008型煤厚探测器,在美国一些连续采煤机和长壁滚筒采煤机上使用[12],该探测器用碘化钾晶体(尺寸为5.1 cmwidth=6,height=6,dpi=11010.2 cmwidth=6,height=6,dpi=11030.5 cm)探测岩层的γ射线辐射强度,测厚范围为0~127 cm。1993年,美国固本能源公司比率格尔(Bessinger)及阿拉斯加大学纳尔逊(Nelson)[13]使用天然γ射线煤层测厚传感器NGB-1000进行了基于煤层厚度的煤岩探测方法研究。

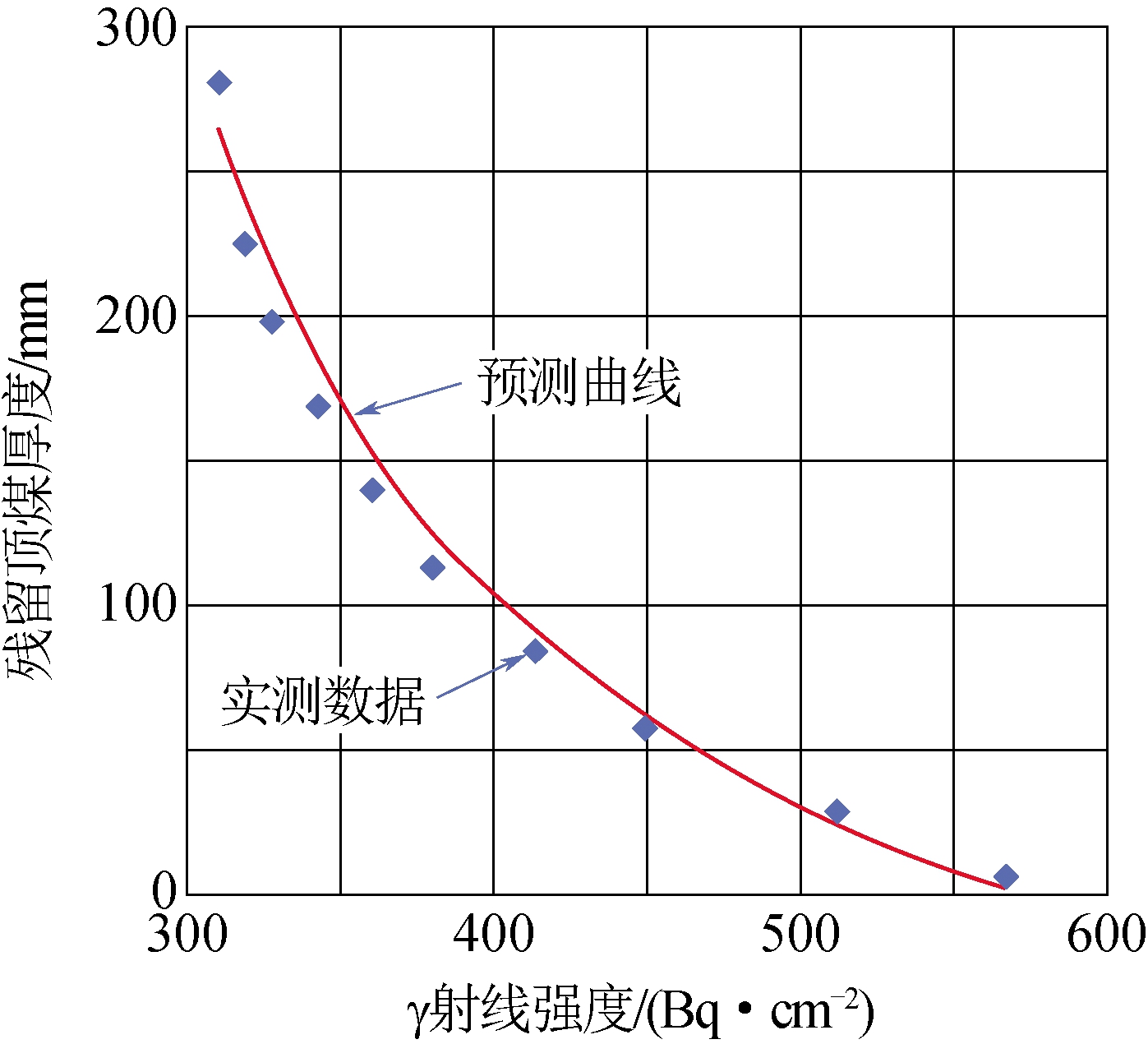

1988年,中国矿业大学北京研究生部孟惠荣等学者在煤矿现场测量了岩层自然γ射线的大量数据,其辐射强度规律如图5所示,泥岩和页岩的放射性强度比煤的放射性高出4倍,泥质沙岩的放射性强度比煤高出3倍[14]。1993年,中国矿业大学北京研究生部秦剑秋等学者改装1台退役的FD-300γ谱仪,使用Cs137源产生脉冲,在门头沟煤矿5号煤层进行了煤岩界面探测试验,煤层厚度与自然γ射线强度如图6所示,对于厚度100~300 mm顶煤的探测误差约为40 mm,对于厚度小于100 mm顶煤的探测误差小于20 mm[15]。

图5 沉积岩石γ射线强度对比

图6 煤矿实测的岩层射线强度曲线

1.5 随采地震法

煤矿井下随采地震探测技术(Seismic While Mining,SWM)是指利用采煤机截割煤壁时所诱发的震动作为被动地震震源,实现采煤工作面内部断层、陷落柱、煤层变薄区等静态地质条件精细探测的新技术[16]。1980年,布坎南(D J Buchanan)等学者提出利用采煤机切割煤壁的震动作为震源,以探测煤层中断层的思路,但受制于试验条件未能继续深入研究;1996年,韦斯特曼(E C Westman)等尝试以采煤机为震源,研究采煤工作面前方顶板的应力状况,但由于当时无法对采煤机精准实时定位,导致成像质量欠佳而终止研究;2001年,泰勒(N Taylor)等学者以掘进机掘进时产生的震动作为震源,进行掘进工作面前方地质条件的超前探测,并通过数据处理得到了叠加剖面,但其成像结果未得到后续验证;2002年,彼得罗尼奥(L Petronio)等以隧道掘进机为震源,进行了隧道随掘地震探测,取得了初步的试验效果;2008年,豪勒(E C Hauser)等学者提出了利用井下采煤机的振动作为地震激发震源、在地面与孔中布设检波器接收地震信号,实现对掘进工作面前方老空区的探测,并进行试验与钻探验证,取得了可喜的效果;2009年,安德鲁(K Andrew)采用随采地震层析成像的方法预测矿山压力,其测试结果与理论上矿山压力的分布规律基本相符。

2009年,我国学者将采煤机作为震源,预测采煤工作面前方煤层顶板岩石的应力状况,并在工作面三角区域内进行了速度层析成像;2008年,中国煤炭地质总局物测队唐德林等学者利用钻机产生的强大振动为被动震源,在东庞矿进行了钻井深度为250、257、183、263 m及方位角为250°、250°、230°、275°的4组地震波接收试验,初步证实了随钻震源的可行性[17];2013年,中煤科工集团西安研究院陆斌等学者对采煤机震源的地震波场、震源特征等进行了理论分析和试验观测,认为采煤机可以作为煤矿井下地震勘探的震源;2015年,中煤科工集团西安研究院覃思等学者以掘进机作为震源,开展了随掘地震反射试验,成功提取了来自巷道的反射波;2015年,中国矿业大学(北京)程久龙等学者以煤矿井下掘进机作为被动地震震源,开展了随掘地震超前探测理论探讨与数据处理方法研究[18];2015年,中煤科工集团西安研究院覃思开展了采煤机割煤、井下放炮的震源对比试验,结论是二者在地面接收的信号接近。

1.6 超声波透射法

超声波透射法是以岩体密度、力学强度对声波传播的影响特性为基础,通过测量声波在岩体中的传播速度、强度变化,探测出岩体软硬程度及夹杂的其他薄弱物质(如煤层、泥页岩与凝灰岩等)。1929年,苏联科学家索科洛夫(S Y Sokolov)首先提出利用超声波探查金属物体内部缺陷的思路,于1935年发表穿透法试验结果,并申请了关于材料内部缺陷检测的专利;1940年,美国密歇根大学法尔斯通(F Firestone)教授提出了超声波脉冲反射法检测装置的专利;1946年,英国的斯弗龙(D O Spronle)研制成功世界上第1台脉冲反射式超声探伤仪;1948年,日本无线、三菱电机和帝国通信开始试制超声波探伤仪,并在1951年应用于钢材的无损检测; 1952年,萨默斯(Summers)和布罗丁(Broding)设计了连续声速测井仪;1955年,苏联A N 宾斯克尔等学者提出了超声波破碎岩石方法,认为机械式振荡器是一种最适合的装置[19];1957年,国外公司研发出声幅测井仪,通过测定钻孔中的声波传播过程中衰减幅度来探测井孔周围介质变化;1964年,德国克劳特·克拉姆公司(Kraut Kramer, K & K)研制出世界上第1台小型数字式超声波检测仪;1969年,美国美孚公司(Mobil)的泽玛内克(Zemanek)等人研发出第1代井下超声成像电视BHTV(Borehole Televiewer);1972年,法国建房和公共工程研究中心开发了超声波桩基质量检测技术,用来探测桩基缺陷;1983年,德国K&K公司推出世界第1台便携式数字化超声波探伤仪,展现出数字化超声波探测的技术潜力;1990年,美国斯伦贝谢公司推出DSI偶极子横波测井仪;1998年,美国蒙特·索普斯(Mount Sopris)仪器公司推出ABI40超声波成像测井仪,这是新一代超声波成像钻孔电视,成像探头分辨率0.1 mm,检测倾向倾角精度±0.5°,通过孔壁超声波三维成像图探测井壁裂缝、判断钻孔岩性、确定岩层产状[20];2005年,斯伦贝谢公司开发出Sonic Scanner三维声波测井技术,进一步提高声波反射信噪比,增加了方位探测功能。

1962年,我国广东汕头超声电子厂生产出TS系列模拟式超声探测仪;1968年,声波测井技术开始用于煤炭工业,渭南煤矿专用设备厂曾在贵州、山东等地的煤田勘探中进行了声速、声幅测井试验;1975年,镇江煤田地质机械厂研制超声成像测井仪;1979年,抚顺煤炭研究所研制出露天矿岩层超声波探测仪,在阜新、抚顺等地区进行了应用,岩层厚度分辨率50~100 mm,可测孔深约40 m[21];1980年,煤炭部第一地质勘探公司研制成功单发双收声波测井仪,在此基础上,渭南煤矿专用设备厂研制出TYCS-1型声速测井仪;1981年,抚顺煤炭研究所研制出围岩裂隙超声波探测仪,在淮南潘集一号井、淮北朱仙庄煤矿、抚顺老虎台煤矿的巷道断面测出了数十个松动圈[22];1988年,中国科学院研制出国产第1台数字式超声探伤仪;2009年,中岩科技公司发明了基桩超声波CT成像技术,2013年研发出RSM-SY8基桩超声波CT成像测试仪;2018年,中南大学李力等学者在“973”计划项目支持下,首次采用超声波合成孔径聚焦技术探测煤岩界面,研制了中心频率为50 kHz的自发自收超声换能器,从超声成像可以清晰探测深度为40 cm的煤岩分界线[23]。

2 采中截割监测方法

2.1 截齿测力法

1970年,苏联学者马什金斯基(A Mshinskii)等首次提出了根据煤岩所需截割力的差异性探测煤岩的方法,后来布伦纳(Brenner)等学者进行了单齿截割力试验,确认截割力具有煤岩探测可行性[24];1980年,英国煤炭公司提出利用截割力的探测方法,被认为是第3代煤岩界面探测技术;1983年,波兰卡托维茨采矿电气与自动化研究中心研究采煤机截齿力监测系统,将其径向分量作为煤岩界面探测的重要信息,1984-1987年研究出多种形式的截齿力传感器[25];1989年,英国煤炭公司研发了截齿力导向系统,通过分析一个或多个传感截齿上截割力的动态变化来确定采煤机滚筒在煤层中的位置,用计算机采集煤层或岩层的截割力变化,从而得出煤层的力谱特性;1995年,帝国理工学院辛格(R Singh)等人提出可截割性指标,对压缩强度为19~44 MPa的煤层进行了试验,实验室和现场试验结果证明,该指标具有煤岩截割状态探测能力;2004年,伊斯坦布尔技术大学巴尔西(Balci)等人通过分析截割轴转矩来探测掘进机截割头的不同截割状态。

1991年,山西矿业学院陈延康等学者通过摇臂和齿轮结构检测截齿切割力,并建立对截齿力变化的脉冲响应函数,证明采煤机切煤和切岩的切割力信号具有明显的特征差异,可用于探测采煤机切割状态[26];1993年,山西矿业学院樊淑趁研究了基于摇臂支撑油缸的压力信号的截煤、截岩的煤岩界面探测方法;1995年,山西矿业学院廉自生对截割力的摇臂振动、调高油缸压力和滚筒轴扭矩3种响应信号进行了比较,指出摇臂振动信号是比较理想的煤岩界面探测信号[70];2010年,太原理工大学陈延康等学者通过采集摇臂调高油缸压力信号来探测截割状态,试验结果证明,截割力的均方差回归特征值可以探测切煤或切岩状态,特征值的斜率可探测切割过渡状态,即由切煤过渡到切岩,或由切岩过渡到切煤[27];2020年,辽宁工程技术大学田立勇等学者采集采煤机摇臂销轴应变数据,通过加权融合理论获得多点应变数据融合的组合判据,割岩与割煤的销轴受力差异明显,可对煤岩分界面进行探测[28]。

2.2 振动检测法

1979年,戈弗雷(Godfrey)获得了美国煤层传感器发明专利,其中提出通过摇臂振动频率特性来区分煤岩界面的思路;1982年,美国矿山局匹茨堡研究中心研发出振动监测法,用传感器检测采煤机截齿、摇臂、调高油缸压力、转轴及机身的振动信号,根据信号处理结果来判断采煤机是否切割到顶(底)板;1985年,麻省理工学院研制出截齿振动监测样机,以一根与截齿底座相连的磁致伸缩测杆获得振动转换的变化磁场,再将其转换为一种正比于截齿振动的电信号;1986年,日本矿山技术研究中心和三井三池机械制造所研制出装有摄像机和振动传感器的双滚筒自动调高采煤机,并在海底煤矿成功完成了工业性试验[29];1988年,美国矿务局匹兹堡矿业中心莫雷(Mowrey)等学者用地震探测器采集围岩振动信号,地震加速度计被固定到顶板、煤层、底板,当采煤机截割不同的煤岩层时,会产生不同振型,以自适应学习网络(ALN)探测器来判别截割煤岩状态[30];1990年,德国玛珂公司研制出SKA振动判别系统,在刨煤机或采煤机摇臂上,用声频传感器检测振动信号,通过分析截割煤和岩石的振动频率来探测煤岩界面,再传递到采煤设备的控制器中[29];1992年,美国矿山局匹茨堡研究中心研发了监测采煤机振动的ASD系统(Adaptive Signal Detection),建立割煤、顶板、底板的振动数据库及振动等级判据,以此探测采煤机截割煤岩的状态。

1988年,中国矿业大学在实验室测试调高油缸的液压振动,以频谱分析判据来辨别煤岩分界;2015年,中国矿业大学(北京)薛光辉等学者检测了综放采煤工作面的顶煤、矸石与顶板岩石放落对液压支架后尾梁的振动信号,分析得出振波的方差、偏度与峭度指标可作为综放工作面煤岩性状探测的评判依据,其中峭度指标最为敏感[31];2017年,中国煤炭科工集团上海研究院张启志等学者提出一种基于倒谱距离的煤岩截割振动信号探测方法,可有效抑制信号噪声,无需对时频域振动能量幅值进行比较,并在煤矿现场采煤机试验,在煤岩硬度差大于10 MPa时,探测准确率达75%[32]。

2.3 负载电流法

采煤机主电动机约85%~90%功率消耗在截割部,功率消耗与采煤机牵引速度、截割阻抗(截割力)基本成正比。因此,通过检测截割部电动机的负载电流,可监测采煤机截割载荷的动态变化,既可作为牵引调速控制依据使之保持恒功率运行,也可当作煤岩状态变化的探测判据[33]。1953年,苏联乌克兰科学院研制出截煤机自动负荷调整器,通过力矩电机检测截割负荷电流变化,可探测截割中硬煤层或夹杂的泥页岩、黄铁矿的电流变化,对牵引速度做出调整[34]。1970年,苏联制造的1К-101和1К-101У型采煤机都配有УРАН负荷调节器,监测电动机负荷电流变化,通过电液自动调节装置自动调节采煤机的牵引速度,实现采煤机的恒功率截割[35]。1976年,波兰法姆尔(Famur)煤矿机械厂设计了ERT-1型电子功率调节器,在KWB-3RDS型双滚筒采煤机上使用,实现采煤机牵引速度的自动调节,使采煤机运行在一定功率输出范围内,以保持采煤机输出功率大体上恒定[36]。1978年,英国杰弗里·戴蒙德(BJD)公司设计了H33A负荷控制器,用于Supermatic-300采煤机,它由环型电流互感器检测电动机电流,在给定牵引速度之后,负荷控制器调控电磁阀,实现采煤机恒功率牵引运行[37]。

2006年,国防科技大学秦国军等学者采用统计分析和支持向量机方法对采煤机截割电流进行异常状态探测,构建和训练了新异类检测器,并对澳大利亚某煤矿的采煤机进行了数据分析,表明该检测器可有效检出煤岩截割状态变化和意外发生的未知故障[38]。2008年,冀中能源集团刘建功等学者针对悬臂掘进机的恒功率自动截割控制,提出了基于电机电流反馈的截割头调控方法,能有效减少功率损耗,延长液压元部件使用寿命,并在EBZ160、EBZ200和EBH300掘进机上取得了较好的应用效果[39]。

2.4 噪声检测法

1985年,美国矿山局匹茨堡研究中心开始研究基于截齿切割岩石的摩擦噪声检测的煤岩界面探测方法。1992年,澳大利亚联邦科学与工业研究组织研究人员在6个井下工作面进行了连续采煤机截割软煤和硬煤的噪声检测,开发出一款本安型智能化的电子滤波器,用于监测和跟踪主截割噪音频率,该频率对应不同的截割煤岩介质[29]。

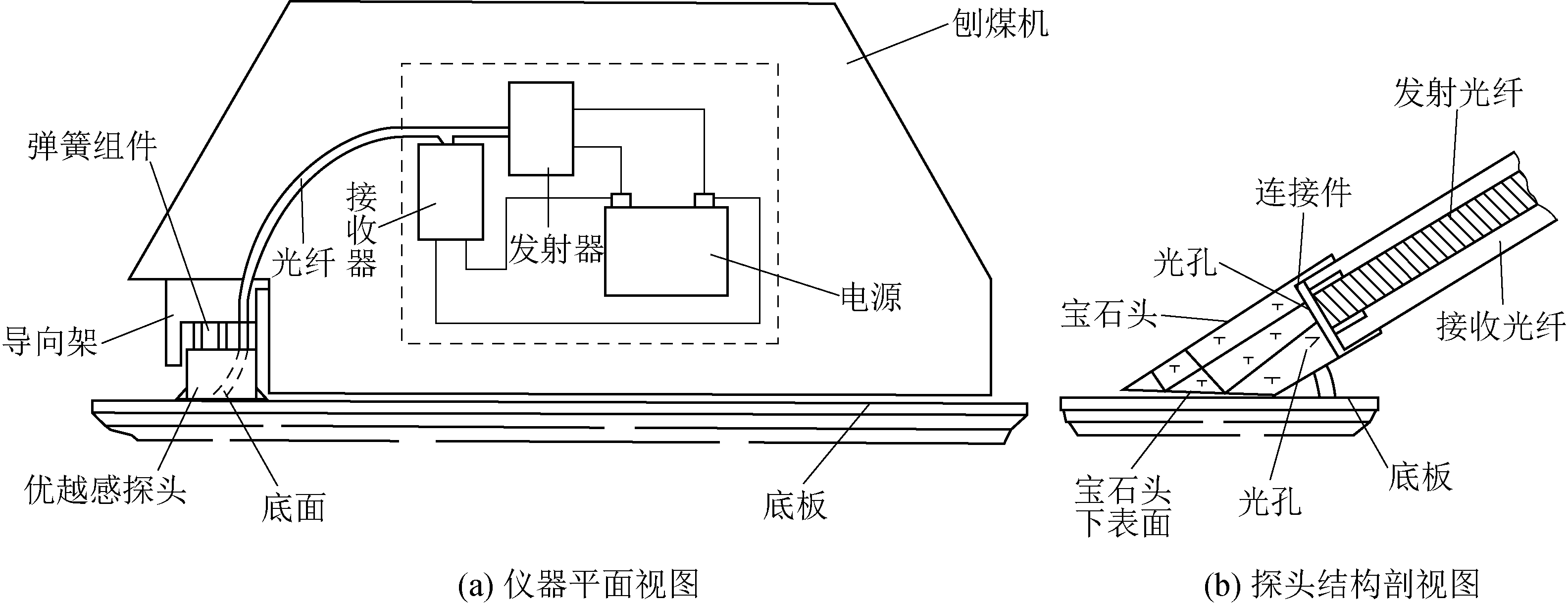

1993年,德国鲁尔煤炭公司(Ruhrkohle AG)与巴特勒研究院(Batelle)等联合研发出刨煤机截割煤岩光纤探测装置,如图7所示,刨煤机底部安装金属保护的紧贴煤岩底板蓝宝石探头,来自发光二极管和激光发射器的850 nm、1550 nm光信号通过光纤、蓝宝石到达煤岩表面,经煤岩表面反射,再由光纤接收,依据反射光强度比率来判别煤岩物性[29]。

图7 光纤探头位置及结构

2008年,辽宁工程技术大学李晓豁给出采煤机截割噪声强度的预测公式,依据滚筒转速、牵引速度、煤岩性质和滚筒截深等因素,计算采煤机截割噪声。2017年,辽宁工程技术大学张强等学者对截割煤岩的噪声进行了试验分析,揭示出截割煤岩的噪声频率区间为100~200 kHz,随着岩石含量占比提高,噪声强度呈线性增大,采用时域分析方法得到不同工况下的时域指标,采用小波分析方法提取煤岩截割的声发射信号特征值,可实时准确探测煤岩截割状态[40]。

2.5 多传感器检测法

1986年,鲁尔煤炭公司开始研究用于多传感器检测煤岩的探测系统,每种传感器检测切割时一种或几种特征,然后将传感器输出值与煤岩信息联系起来,将控制信号传送至悬臂的液压系统。探测参数包括截齿温度、截割力、截割声音、滚筒驱动力矩、视频或光学图像、岩石天然放射性测量等[41]。

2011年,三一重工何家健等研究人员提出了基于主成分分析的煤岩界面多参数探测方法,在神华蒙西棋盘井煤矿工作面的QMZ300联合采煤机组上采集的信号包括振动、摇臂油缸压力、电动机定子电流、摇臂转轴角速度、截割电动轴转矩及截割噪声,通过建立Hotelling T2和SPE统计量,及时准确地捕捉到采煤机割到岩石的异常,从而探测煤岩界面[42]。2008年,太原理工大学陈惠英等学者通过检测电机轴扭矩、摇臂振动、油缸压力、电动机电流、轴扭振角速度、切割噪声传感器等6个参数,通过径向基函数神经网络对各参数探测结果进行融合,有效克服了单参数探测的不确定性,提高了煤岩界面探测的准确性[43]。

3 采后机器视觉方法

采后机器视觉方法对煤层截割之后的暴露煤壁进行红外线、太赫兹、高光谱及图像扫描,通过机器视觉“看到”的煤岩表面特征,探测煤壁或顶板的煤岩性状差异,从而获得煤岩异构区域分布。

3.1 红外摄像法

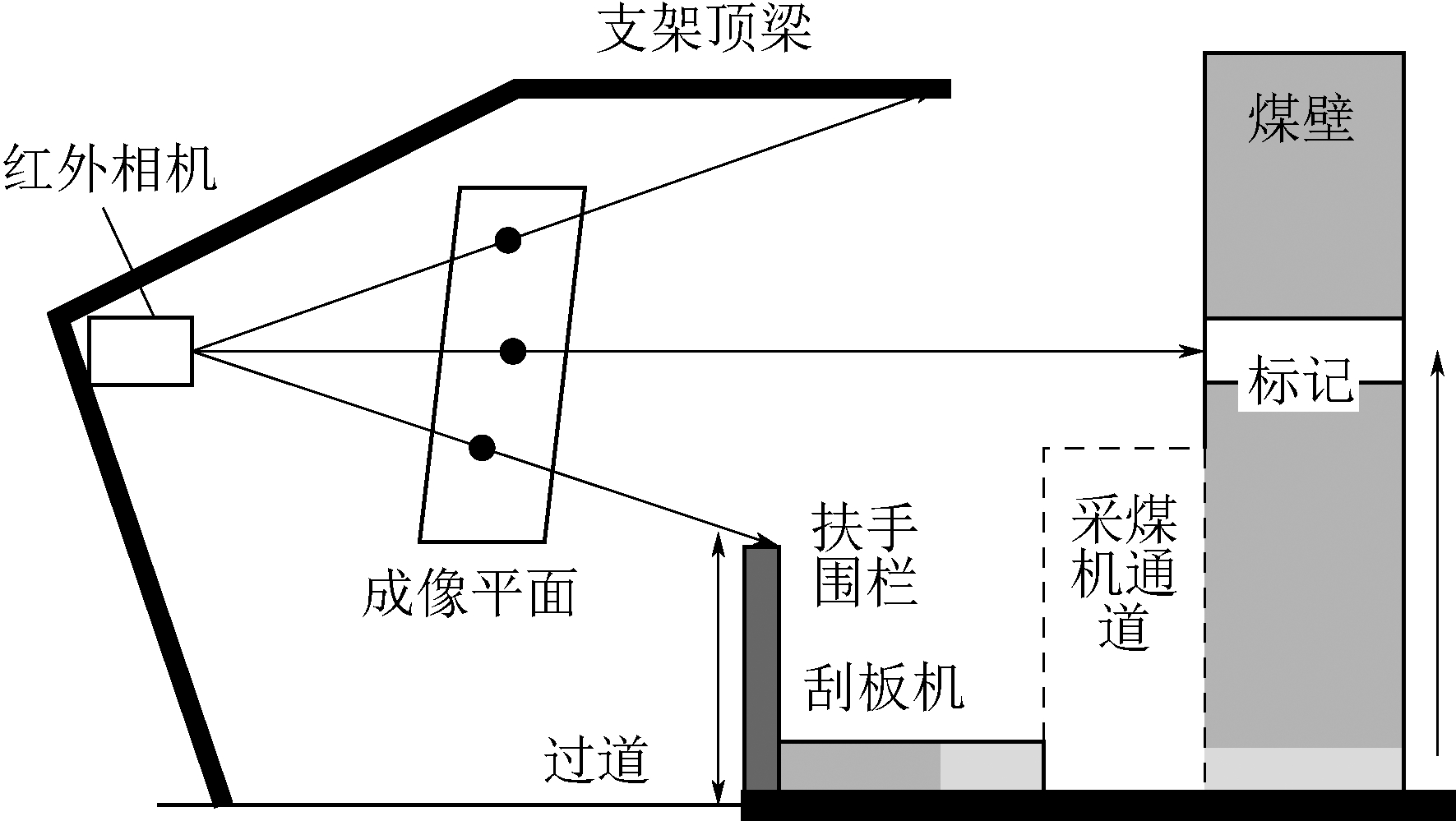

1980年代早期,美国矿山局匹兹堡研究中心最早开发了探测煤岩的红外摄像机,能探测切割截齿附近煤岩体的温度。根据煤岩切割时产生的温度不同,来判断滚筒是否割到煤岩界面。红外幅射对粉尘的穿透力强,高灵敏的红外测温仪可测出岩体±1℃的温度变化。1990年,美国矿山局匹兹堡研究中心研制出无源红外线测温的煤岩界面探测系统,采用高灵敏度的无源红外线技术,当切割头触击到较硬的物料时,即可测到截齿摩擦高温闪光点,这种探测器能够产生与截齿温升热量成正比的电压,被认为是一种极有前途的煤岩界面探测方法[12]。2013年,澳大利亚卡伯乐·唐斯(Carborough Downs)煤矿采用CSIRO研发的热成像标识技术(Optical Marker Band),用红外相机探测煤壁的截割发热区域,以此标识煤岩分界线,确定截割煤层的实际厚度,如图8所示。

1999年,中国矿业大学(北京)乔红兵等学者研究了红外线热成像仪检测滚筒截割齿在截割煤炭和岩石时温度场,验证了此方法比较适用于顶板岩石较为坚硬的煤岩界面探测[44]。2012年,澳大利亚CSIRO的乔纳森(C R Jonathon)等人介绍了他们研发的红外热成像自动追踪长壁工作面煤层地质特征的方法,可根据地质特征推断出煤层变化形态。

图8 澳大利亚CSIRO的红外探测标识技术原理

2017年,辽宁工程技术大学张强等学者研究了截齿与煤岩作用的红外热图像分布,在实验室测试截割煤炭和岩石的齿尖温度分别为20℃、38℃,煤岩界面动态探测的最大偏差为4 mm[45]。

3.2 光学图像法

煤岩图像自动探测技术始于冶金用煤的组分检测,对煤岩图像进行灰度分级,再通过建立灰阶与反射率之间关系,得出各组分的含量。1980年,日本神户制钢所与关西热化学炼焦厂联合研发出配置Canon Canola SX-150型电子计算机的煤岩自动测定装置[46]。2003年,澳大利亚学者把显微镜与CCD相机及图像分析软件集成,实现了煤镜质组反射率和显微组分含量的自动检测分析。

1991年,华东化工学院对手动显微镜光度计加装微电脑和步进电机,改制出国内首台煤自动扫描反射率显微光度计。1996年,华东冶金学院开发了HY-3型全自动显微光度计。1998年,宝钢公司开发了自动扫描、自动聚焦的煤岩反射率自动测定系统;2002年又开发了数字化自动煤岩分析系统。

随着数字化煤岩分析方法及CCD图像传感器技术的发展,采煤工作面煤岩图像探测技术得以实现。2004年,中国矿业大学于洪珍等学者提出了煤矿井下岩层监测图像的小波变换增强处理方法[47];2011年,中国矿业大学(北京)孙继平教授提出了以煤岩可见光图像和红外图像的色彩、灰度、纹理、形状等特征来探测煤岩界面的基本方法[48];2012年,西安工程大学田慧卿等学者通过提取煤岩图像的灰度值和纹理特征,基于灰度最佳阈值和小波纹理分析,使得煤岩区分准确率达86%以上;2013年,中国矿业大学(北京)黄韶杰提出了煤岩图像探测的边缘检测法和灰度阈值法;2013年,田子健提出了一种基于机器视觉的煤岩界面探测系统设计方案,对焦煤和页岩的探测率达到93%[49];2015年郝清玉提出了一种基于图像多小波变换的煤岩界面探测方法,用朴素贝叶斯分类器对纹理特征进行探测,探测率可达96%[50];2016年伍云霞提出了字典学习算法的煤岩图像特征提取方法,对烟煤、无烟煤、页岩和砂岩样本的探测率达到96%[51]。

3.3 高光谱遥感法

高光谱遥感成像是以众多的窄波段接收探测信息而形成一条覆盖可见光、近红外、短波红外的电磁辐射波谱曲线,通过扫描可以构成一个立体遥感图像。1983年美国NASA的喷气推进实验室(JPL)研制成功世界第1台光谱成像仪AIS-1,装在C-130飞机上进行遥测应用,对内华达库普利特(Cuprite)矿区进行了遥感成像。1987年,美国推出第2代AVIRIS机载可见光/红外成像光谱仪,曾在改装的高空U2飞机上使用。2000年,美国推出第3代FTHSI傅立叶变换高光谱成像仪,成功搭载在美国空军的强力卫星MightSat-II上,首次实现了干涉型成像光谱仪在星载平台上的应用。

在我国,高光谱成像技术也得到了很好的发展。1991年,上海技术物理研究所研制出MAIS模块化航空成像光谱仪;1997年研制成功PHI推帚式成像光谱仪;2000年研制出OMIS实用型模块化成像光谱仪。2007年,中科院西安光机所研制出IIM干涉成像光谱仪,搭载在“嫦娥1号”卫星上;2011年,中科院长春光机所和中科院上海技物所共同研制HSI高光谱成像仪,搭载在“天宫一号”上,是目前我国空间分辨率和光谱分辨率最高的星载高光谱成像仪;2018年,我国研制出AHSI可见短波红外高光谱相机,搭载在高分五号卫星上,光谱分辨率为5~10 nm,空间分辨率为30 m。

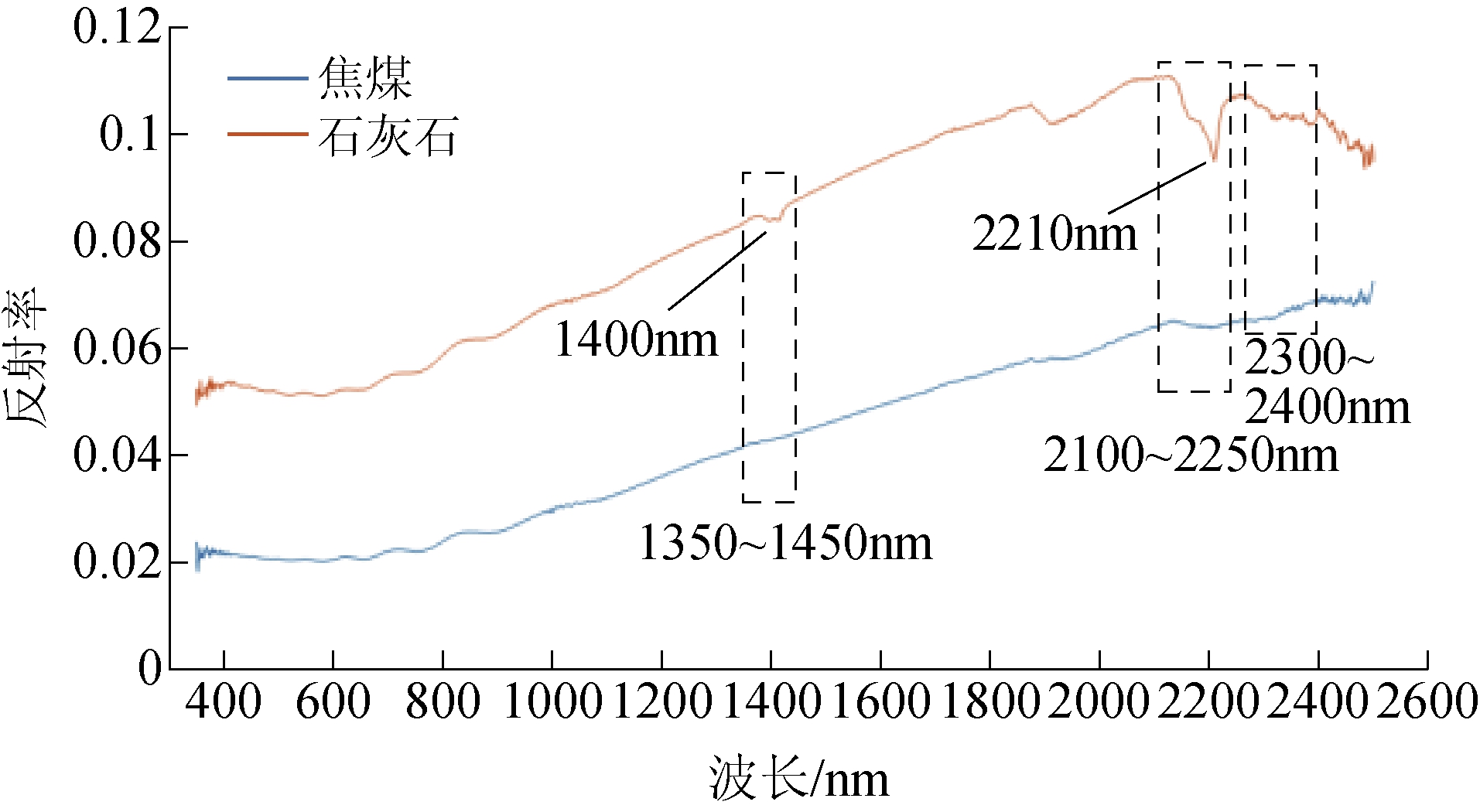

高光谱遥感矿区地物属性是目前最为热门的高光谱技术应用方向之一,起初主要针对露天矿进行遥感观测研究。2003年,德国宇航中心地球观测中心Claudia Kuenzer团队采用卫星高光谱遥感,探测探测了露天矿的煤炭和岩石分布,绘制了煤田植被覆盖、煤火发生区域图[52-53];2011年,成都理工大学林娜采用径向基核函数支持向量机对库普利特矿区的矿物进行分类探测,这是高光谱航空遥感图像和地物反射光谱在矿区岩矿遥感探测分类中的典型应用[54];2014年,东北大学毛亚春(Mao Yachun)等学者研究了霍林河煤矿的褐煤、霍州煤矿的烟煤反射光谱特征[55];2017年,中国矿业大学张昊等学者进行了高光谱成像进行探测煤岩的试验,发现煤与岩高光谱谱线存在显著的差异性,如图9所示[56];2018年,该团队又测试了无烟煤、贫煤、贫瘦煤、瘦煤、焦煤、肥煤、1/3焦煤、气肥煤、气煤、褐煤等煤样的可见光-近红外波段反射光谱特征,煤岩探测准确率达到90%以上[57]。

图9 焦煤和石灰岩的高光谱曲线

3.4 太赫兹遥感法

太赫兹波(THz)是指频率为0.1~10.0 THz,波长在0.03~3.00 mm之间的电磁波。太赫兹探测与成像是太赫兹技术的重要研究领域和发展方向,最早是太赫兹时域光谱系统,后来发展出太赫兹合成孔径雷达成像、太赫兹干涉成像和太赫兹压缩感知成像等技术方法。1995年,美国贝尔实验室首次报道了基于光导天线的太赫兹波脉冲成像系统,利用透射式太赫兹逐点扫描成像技术对芯片内部结构和树叶含水量进行了观测[58]。1997年,米特尔曼(D M Mittleman)等人利用反射式太赫兹扫描成像技术对磁盘内部结构进行了层析测量,从此太赫兹成像技术引起广泛关注并得到迅速发展。2000年,美国陆军国家地面智能中心和马萨诸塞州立大学亚毫米波技术实验室成功研制了1.56 THz紧凑雷达系统。2008年,美国NASA的喷气动力实验室研制出0.58 THz的三维成像探测系统,成像分辨率小于0.6 cm,4 m距离的测距分辨率约为0.5 cm[59]。2012年,美国NASA的喷气动力实验室研制出间隔为10 mm×18 mm的太赫兹二维雷达成像阵列,显著加快了太赫兹雷达成像速度[59]。2011年,法国尼斯(Nethis)公司推出了THz camera太赫兹宽带阵列成像系统,是一款高性能红外及太赫兹多光谱相机,可用于从红外到太赫兹超宽波段(0.1~3000.0 μm)的2D和3D成像系统,有效探测面积70 mm×70 mm,最小分辨率0.1 mm,不仅可以进行光束测量,也可以用于绝缘材料的2D和3D成像与无损检测。2012年,日本电气公司(NEC)推出手持式太赫兹焦平面相机IRV-T0831,像元数320×240,响应范围1~7 THz。2013年,美国特拉传感(Tera Sense)公司推出Tera系列太赫兹相机;2015年推出Linear Tera-1024线阵太赫兹相机;2017年推出Tera FAST-256高速线阵太赫兹相机,感应波段0.05~0.70 THz,帧速高达5 kHz,感应长度39 cm,最快处理速度为15 m/s。

2008年,哈尔滨工业大学建立了太赫兹成像系统,以1.63、2.45、2.52 THz波段进行成像试验,分辨率达到0.6 mm。2011年,上海屹持光电技术公司生产出Menlo system全光纤太赫兹时域光谱仪,基于新颖的OSCAT(腔长调谐光学采样)技术,可实现高速太赫兹数据采集。2012年,北京理工大学设计出焦平面微测辐射热计探测器,首次实现了实时太赫兹焦平面成像。2014年,中国电子科技集团公司第38研究所研制成功我国首台太赫兹安检仪。

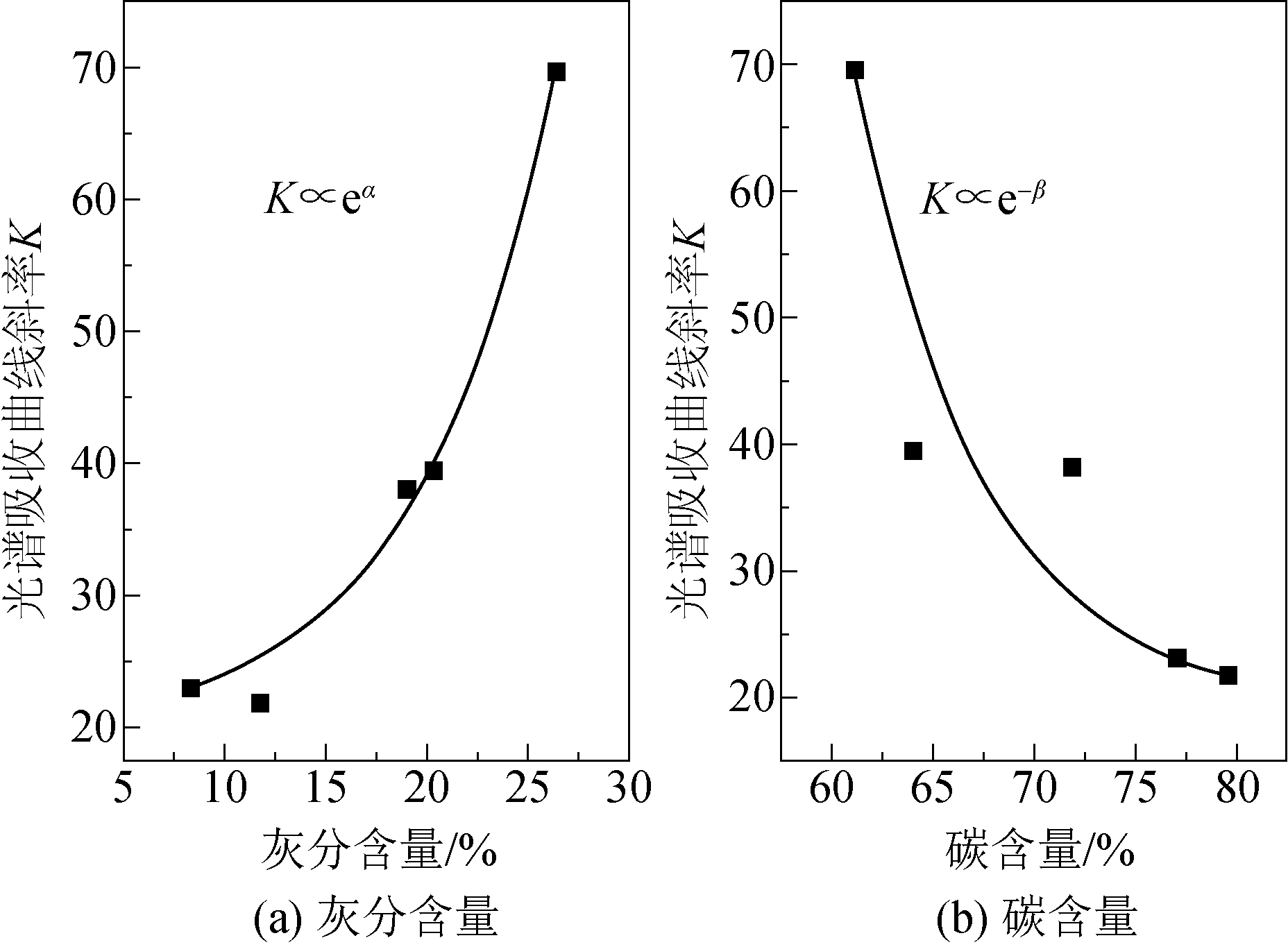

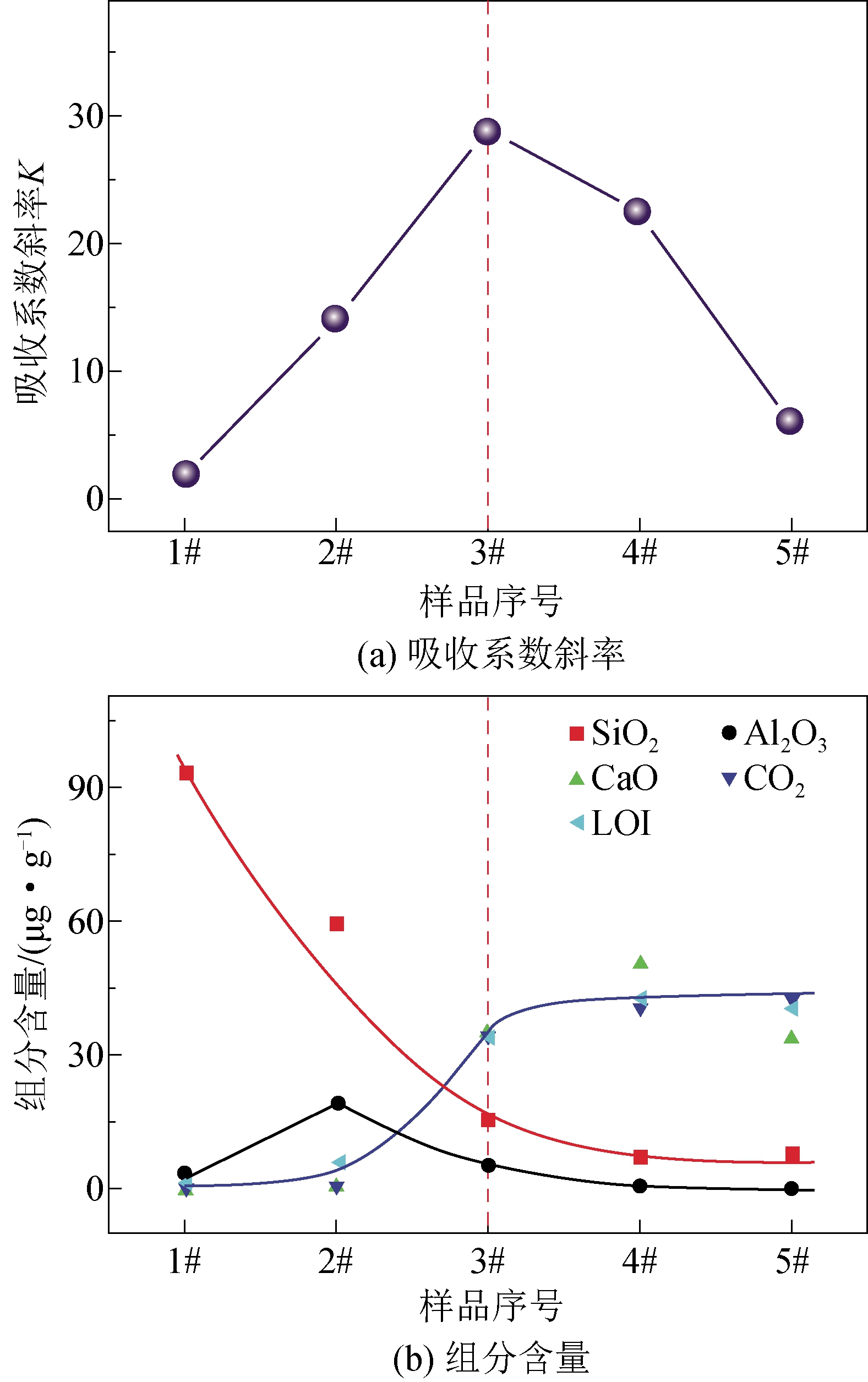

目前,太赫兹成像技术在岩石矿物学领域应用属于新兴方向,文献报道不多。2011年,中国石油大学(北京)滕学明等学者采用太赫兹时域光谱(THz-TDS)研究了5种煤炭样品在太赫兹光谱下的特征,结果表明光谱吸收曲线斜率值(K)随灰分含量呈指数关系递增,随碳含量成指数关系递减,如图10所示,因此THz-TDS技术能分辨煤质的微小差异,可用于煤质检测和分析[60]。2011年,大同大学杨成全等学者采用太赫兹吸收光谱对比分析了云冈石窟的风化石雕和附近山体深部未被风化岩石样品的时域高光谱,虽然两组样品的折射率未有较大波动,但在高频段的未被风化岩石样品吸收系数大于已风化石雕样品,据此可以区分探测两组样品[61]。2013年,中国石油大学(北京)宝日玛等学者采用太赫兹时域光谱分析技术,研究了侵入岩、喷出岩、沉积岩样品的太赫兹波段光谱特性,在0.3~1.4 THz光谱区域间得到了样品的光学参数,其特征信息可以对不同岩石初步进行定性分析[62]。2015年,华中科技大学陈晨等学者测定了石英砂岩、页岩、泥质灰岩、石灰岩和碳酸盐等5种沉积岩的太赫兹光谱特性,基于太赫兹光谱技术对沉积岩进行定性探测分析,如图11所示[63]。2016年,中国地质大学(北京)高世臣等学者测量了鄂尔多斯盆地石英、钾长石等8种沉积岩石单矿物和沉积岩全岩样品的太赫兹光谱,表明沉积岩矿物在0.1~1.7 THz频段范围内有光谱响应,单矿物在时域谱、频域谱、吸收谱及折射谱等方面差异明显,用沉积岩太赫兹光谱可以预测延长组岩石的组分含量[64]。

图10 标准煤样灰分含量和碳含量吸收谱斜率

图11 沉积岩试样的高光谱吸收系数斜率K和组分含量

4 结语

煤岩界面的非结构性,要求采煤机具有煤层边界仿形截割调控能力,因而对煤岩边界精准感知提出很高的要求。实际上,过去没有区分煤岩界面探测、识别、校正的不同目的和功能要求,因而过度追求煤岩界面探测与煤层截割的同步性和准确性,导致所提出的煤岩界面探测方法难以工程化应用。

笔者认为,自动化采煤机的煤岩界面探测技术应由3个时段、3种方法来构成融合探测系统,才能满足采煤机仿形截割要求,如图12所示。在煤层开采之前,采用探地雷达透视方法,为采煤机截割路径自主规划提供导航地图;在煤层截割中,采用温度场、截割力等多参数的触觉方法,实时调控采煤机截割滚筒姿态;当采煤机截割之后,用高光谱或激光等视觉方法,探测煤岩界面的分界线,以此修正采煤机截割导航轨迹。这种融合方法可以克服过去的单参数煤岩界面探测方法的局限性,解决煤岩界面探测准确性不高、实用性不强的问题。

目前,截割煤层时截齿的红外成像可以“看到”截割岩层的温升,通过截割臂振动可以感觉到截割力的变化,这些方法已经较为成熟。探地雷达技术在道路、管线、隧道、建筑等环境条件下得到了普遍应用,但要在井下采煤机工作面实现准确、便捷地随采随探煤层构造,还有若干关键技术需要进一步研究。目前,在实验室已证明激光、高光谱或太赫兹的机器视觉能够“看到”煤岩分界的波谱变化,但付诸于井下采煤机应用还需研发出实用化仪器并进行井下可靠性验证。

图12 采煤机仿形截割的煤岩界面三融合探测技术

致 谢:谨以此文向为我国采煤机煤岩界面探测技术发展做出卓越贡献的前辈们致敬!作者致谢为本文索引资料提供便利的中国知网、百度咨询、360百科等信息平台。本文述及的采煤机技术研发年份可能有偏差,请读者帮助校正和补充。

参考文献:

[1] 肖兵,周翔,汤井田.探地雷达技术及其应用和发展[J]. 物探与化探, 1996, 20(5): 378-383.

[2] D D Gunton, D J Daniels, H F Scott, Introduetion to Subsurface Radar[J]. IEEE Proceedings, 1988, 135(4): 278-320.

[3] 谢昭晖,李金铭. 我国探地雷达的应用现状及展望[J]. 工程勘察, 2007 (11): 71-75.

[4] 李华,鲁光银,何现启,等. 探地雷达的发展历程及其前景探讨[J]. 地球物理学进展, 2010, 25(4): 1492-1502.

[5] 肖玉林. 煤矿综采工作面无线电波透视技术研究[D]. 淮南:安徽理工大学, 2010.

[6] 杨雪,宋俊磊,王典洪,等. 槽波地震勘探仪器的发展现状[J]. 煤田地质与勘探,2017, 45(1) : 114-120.

[7] 王伟,高星,李松营,等. 槽波层析成像方法在煤田勘探中的应用——以河南义马矿区为例[J]. 地球物理学报, 2012, 55(3): 1054-1062.

[8] 李春华,刘春生. 采煤机滚筒自动调高技术的分析[J]. 工矿自动化, 2005(4): 48-51.

[9] R A Frosch, S D Rose, C E Crouch, et al. Coal-rock interface detector[P].USA, 1979.

[10] 耿兆瑞. 八十年代以来国外采煤机械技术发展趋势[J]. 煤炭科学技术,1985,13 (5): 1-9.

[11] B F 雷森. 采煤机自动调高[J]. 煤炭技术 ,1986(2): 7-11.

[12] 刘正林. 一种有前途的煤岩界面探测方法[J]. 河北煤炭, 1992 (3): 191-192.

[13] S L Bessinger, M G Nelson. Remnant roof coal thickness measurement with passive gamma ray instruments in coal mines[J]. IEEE Transactions on Industry Application, 1993, 29(3): 562-565.

[14] 秦剑秋,郑建荣,朱旬,等. 自然γ射线煤岩界面识别传感器的理论建模及实验验证[J]. 煤炭学报,1996, 21(5): 513-516.

[15] 秦剑秋,郑建荣,朱旬. 自然γ射线煤岩界面识别传感器[J]. 煤矿机电,1996 (3): 9-11.

[16] 程建远,覃思,陆斌,等. 煤矿井下随采地震探测技术发展综述[J]. 煤田地质与勘探, 2019, 47(3): 1-9.

[17] 唐德林,马文琪,胡宗正,等. 被动震源进行地震勘探的可行性研究[J]. 中国煤炭地质, 2008, 20(2): 46-48.

[18] 程久龙,谢晨,孙晓云,等. 随掘地震超前探测理论与方法初探[A]. 2015中国地球科学联合学术年会论文集(二十三)——专题55:煤炭资源与矿山安全地球物理[C]. 2015.

[19] 云溪. 应用超声波破碎矿山岩石的可能性的介绍[J]. 探矿工程,1957 (2): 20-25.

[20] 孙洪艳,王成虎. 超声波钻孔电视在工程勘察中的应用研究及展望[J]. 工程勘察,2007 (10): 69-73.

[21] 李恩超,林野,许东升,等. 应用超声波法探测边坡薄弱层[J]. 煤炭科学技术,1983 (10): 26-31.

[22] 林野,李恩超. 超声波围岩裂隙探测仪及其在煤矿的应用[J]. 煤矿安全,1981 (1): 9-17.

[23] 李力,魏伟,夏旺. 基于合成孔径聚焦技术的煤岩超声成像检测研究[J]. 中国矿业大学学报,2018, 47(4): 727-734.

[24] V A Brenner, L A Krauss, P Y Sova, et al. Cutting force of a single blade, in connection with automatic monitoring of the coal-rock interface[J]. Soviet Mining, 1970,6(4): 454-457.

[25] 卢共平. 煤岩界面探测方法研究综述[J].煤矿自动化,1983 (3): 58-62.

[26] 陈延康,张伟,廉自生. 基于切割力分析的煤岩分界辨识[J]. 煤矿机电,1991 (3): 80-83.

[27] 王东,陈延康. 基于信号分析的煤岩分界识别技术研究[J]. 矿山机械,2010, 38(5): 22-25.

[28] 田立勇,戴渤鸿,王启铭. 基于采煤机摇臂销轴多应变数据融合的煤岩识别方法[J]. 煤炭学报, 2020,45(3):1203-1210.

[29] G L Mowrey, 张敏 ,张瑞珍, 等. 确保在煤层内——对煤层界面探测与采煤导向的观察[J].煤矿机械,1993(3):17-20.

[30] G L Mowrey. A new approach to coal interface detection: The in-seam seismic technique[J]. IEEE Transactions on Industry Applications, 1988, 24(4): 660-665.

[31] 薛光辉,赵新赢,柳二猛,等. 基于振动信号时域特征的综放工作面煤岩识别[J]. 煤炭科学技术, 2015, 43(12): 92-97.

[32] 张启志,邱锦波,庄德玉. 基于倒谱距离的采煤机煤岩截割振动信号识别[J]. 工矿自动化,2017, 43(1): 9-12.

[33] 高荣. 提高滚筒采煤机牵引效率的途径[J]. 煤矿机械, 1985 (2): 8-15.

[34] 周士瑜. “截煤机和采煤康拜因用自动负荷调整器”与“大块碎煤法” [J]. 北京矿业学院学报, 1955 (2): 105-113.

[35] 王文波. 苏联采煤机УРАН负荷调节器[J].煤矿机电,1988 (4): 40-44.

[36] 郝锦文,陈怡. 波兰采煤机ERT-1型电子功率调节器的改造[J]. 煤矿机电,1984 (4): 47-49.

[37] 赵传文. BJD采煤机负荷控制装置H33A的原理和试验[J]. 煤矿机电,1984 (1): 25-28.

[38] 秦国军,胡茑庆,官志强,等. 基于切削电流指数新异检测的长壁采煤机监测方法研究[J]. 湖南科技大学学报(自然科学版),2006, 21(2): 55-58.

[39] 刘建功,吴淼,魏景生,等. 悬臂掘进机自动截割控制关键技术[J]. 中国煤炭,2008, 34(12): 54-57.

[40] 张强,张石磊,王海舰,等. 基于声发射信号的煤岩界面识别研究[J]. 电子测量与仪器学报, 2017, 31(2): 230-237.

[41] 卢共平. 煤岩界面探测技术[J]. 陕西煤炭技术,1996 (3): 56-59.

[42] 何家健,陈卓,吴孟侗,等. 基于主成分分析的煤岩界面识别方法[J]. 工矿自动化,2011 (7): 76-78.

[43] 陈惠英,田慕琴,陆秀芬,等. 基于多传感器信息融合的煤岩界面识别[J]. 煤矿机电,2008 (3): 75-76.

[44] 张俊梅, 乔红兵. 红外线煤岩界面探测装置[J]. 矿业科学技术, 1999(3-4): 10-11.

[45] 张强,王海舰,郭桐,等. 基于截齿截割红外热像的采煤机煤岩界面识别研究[J].煤炭科学技术, 2017, 45(5): 22-27.

[46] 代和武,陈鹏. 日本煤岩分析及其应用的新进展[J]. 煤炭转化,1980 (2): 80-87.

[47] 袁小平,于洪珍. 基于小波变换的煤矿井下岩层图像增强处理[J]. 东南大学学报(自然科学版),2004, 34(S1): 211-214.

[48] 孙继平. 基于图像识别的煤岩界面识别方法研究[J]. 煤炭科学技术,2011, 39(2): 77-79.

[49] 田子建,彭霞,苏波. 基于机器视觉的煤岩界面识别研究[J]. 工矿自动化,2013, 39(5): 49-52.

[50] 郝清玉,朱元忠,陈健. 基于图像多小波变换的煤岩界面识别[J]. 工矿自动化,2015, 41(2): 50-53.

[51] 伍云霞,田一民. 基于字典学习的煤岩图像特征提取与识别方法[J]. 煤炭学报,2016, 41(12): 3190-3196.

[52] C Künzer, J Zhang, S Voigt. Set up of a spectral database for unmixing approaches in mining environments in north-central China: Demarcating coal fire risk areas[J]. The 3rd EARSeL Workshop on Imaging Spectroscopy, Herrsching, Germany, 2003(5): 344-348.

[53] C Künzer, M Bachmann, AMueller, et al. Partial unmixing as a tool for single surface class detection and time series analysis[J]. International Journal of Remote Sensing, 2008, 29(11): 3233-3255.

[54] 林娜. 高光谱遥感岩矿特征提取与分类方法研究[D]. 成都:成都理工大学, 2011.

[55] Y Mao, B Ma, S Liu, et al. Study and validation of a remote sensing model for coal extraction based on reflectance spectrum features[J]. Canadian Journal of Remote Sensing, 2014, 40(5): 327-335.

[56] 张昊. 基于高光谱的煤岩识别技术研究[D].徐州: 中国矿业大学, 2017.

[57] 杨恩,王世博,葛世荣. 典型块状煤的可见-近红外光谱特征研究[J]. 光谱学与光谱分析, 2019, 39(6): 1717-1723.

[58] 李昕磊,李飚. 实时太赫兹探测与成像技术新进展[J]. 激光与光电子学进展,2012, 49(9): 1-6.

[59] 吕治辉,张栋文,赵增秀, 等. 太赫兹雷达技术研究[J]. 国防科技, 2015, 36(2): 23-26.

[60] 滕学明,赵昆,赵卉,等. 利用太赫兹技术研究煤炭中的灰分含量与碳含量[J]. 现代科学仪器,2011 (6): 19-21.

[61] 卢玉和,孟田华,杨成全,等. 应用太赫兹技术对云冈石窟不同岩石样品的分析[J].测试技术学报, 2011, 25(6) : 536-539.

[62] 宝日玛,赵昆,赵卉. 岩石的太赫兹光谱特性研究[J]. 现代科学仪器,2013 (1): 115-118.

[63] 陈晨,刘劲松,姚建铨,等. 几种沉积岩的太赫兹光谱特性研究[J]. 中国科学: 物理学 力学 天文学, 2015, 45(8): 45-51.

[64] 高世臣,袁照威,詹洪磊,等. 鄂尔多斯盆地延长组矿物成分的太赫兹光谱研究[J]. 中国科学: 物理学 力学 天文学, 2016, 46(3): 14-21.

The development history of coal shearer technology (Part six)——coal-rock interface detection

Ge Shirong1,2

(1. School of Mechanical, Electrical & Information Engineering, China University of Mining and Technology-Beijing, Haidian, Beijing 100083, China;2. Institute of Intelligent Mines & Robotics, China University of Mining and Technology-Beijing, Haidian, Beijing 100083, China)

Abstract Coal-rock interface detection (CID) is an important technology for shearer to realize the selective mining with less rock and more coal. In the early 1960s, the UK began to develop automatic coal mining equipment, and first developed a gamma-ray detector to detect the thickness of roof coal seam. In the following 60 years, CID technology had been the key technology of automatic coal mining, a wide range of researches had been carried out, and so far there were dozens of CID techniques and algorithms. In the author's opinion, the purpose of CID is to ensure shearer's imitation cutting along coal seam boundary, which can be applied at three stages, before cutting, during cutting and after cutting. In the three stages, structural scanning detection, cutting tactile recognition and coal wall visual recognition were adopted, respectively, to meet the three requirements of shearer cutting path navigation, real-time attitude control and cutting trajectory correction. At present, there are mainly 15 kinds of coal-rock interface detection methods at home and abroad, which can be summarized as pre-mining perspective method, mining tactile recognition method and post-mining visual method. On the basis of the current level of technology, ground penetrating radar could be used for pre-cutting detection, the fusion sensing method of cutting force and temperature rise could be applied as tactile recognition during cutting, and hyperspectral or laser detection technology is a potential method for post-cutting visual detection.

Key words shearer technology, coal-rock interface detection, acurate detection, ground penetrating radar, hyperspectral, automatic coal mining

width=77,height=77,dpi=110

移动扫码阅读

引用格式:葛世荣. 采煤机技术发展历程(六)——煤岩界面探测[J]. 中国煤炭,2020,46(11):10-24.doi: 10.19880/j.cnki.ccm.2020.11.002

Ge Shirong. The development history of coal shearer technology (Part six)——coal-rock interface detection[J]. China Coal,2020,46(11):10-24. doi: 10.19880/j.cnki.ccm.2020.11.002

中图分类号 TD421.6

文献标识码 A

作者简介:葛世荣(1963-), 男, 汉族, 浙江天台人,教授,中国矿业大学(北京)校长,从事智能采矿装备、摩擦可靠性工程研究。曾荣获“国家杰出青年科学基金” 资助,获得“中国青年科技奖”、“国家有突出贡献的中青年技术专家”、“全国优秀科技工作者”、“何梁何利基金科技进步奖”、“世界能源论坛技术创新奖”、“孙越崎能源科技大奖”和“第二届全国创新争先奖状”。 E-mail: gesr@cumtb.edu.cn。

(责任编辑 郭东芝)