采煤机技术发展历程(七)——截割机构

葛世荣1,2

http://www.zgmt.com.cn/magazine/magazineContent.do?catalogdataid=bc2941cff5e6418ab99377dae68e3a8d

(1.中国矿业大学(北京)机电与信息工程学院,北京市海淀区,100083;2.中国矿业大学(北京)智慧矿山与机器人研究院,北京市海淀区,100083)

摘 要 截割机构是采煤机自动化、智能化切削煤层的关键装置,必须具备高截割性、高可靠性、高智能性的“三高”能力。由于截割机构的功耗约占采煤机装机功率的80%以上,故障率占到采煤机故障率的50%以上,近百年来国内外对采煤机截割机构进行了不断的改进和创新,包括截割滚筒构型、截齿构型、耐磨截齿、截割滚筒降尘技术等,截割机构也从链条截齿式发展为滚筒截齿式。截割滚筒从鼓形滚筒诞生之后,经历了自装载滚筒、螺旋滚筒、自切入滚筒、强力滚筒的发展变革。截齿构型发展经历了5个阶段,分别是刀形截齿、镐形截齿、强力截齿、尖头镐形截齿、大截深刀齿。截齿耐磨寿命对于采煤机可靠性影响很大,目前已发展了三代耐磨截齿,第一代是硬质合金截齿,第二代是复合耐磨截齿,第三代是聚晶金刚石截齿。由于滚筒采煤机的应用增大了工作面粉尘生成量,因此研发出截割工艺减尘、滚筒喷雾降尘、吸尘滚筒除尘等抑尘技术;目前多采用外喷雾和二次负压联合降尘技术。首次从虎爪结构仿生角度探讨了截齿及截割机构的发展路径,认为未来采煤机截割机构的仿生设计是实现高截割性、高可靠性、高智能性的新路径。

关键词 采煤机 发展历程 截割机构 滚筒构型 截齿构型 耐磨截齿 降尘技术 仿生截齿设计

采煤机截割机构是利用机械动力切削煤层的生产作业机具,采煤机自动化、智能化的主要控制功能都集中于截割机构,而截割机构的功耗约占采煤机装机功率的80%以上,截割机构的故障率占到采煤机故障率的50%以上。因此,高性能采煤机的截割机构必须具备高截割性、高可靠性、高智能性的“三高”能力。

高截割性体现为截割机构的单位能耗低,50 mm以上的块煤生产率为70%以上,截割阻力波动小于10%,采煤机运行过程中稳定性好,有足够的截割力以截割硬度突变的煤层,具有高生产能力。该特性的实现应从切削原理、截齿构型、截齿布局、截割参数等方面进行截割机构优化设计。

高可靠性体现为截割结构具有足够的承载强度、抗冲击强度和耐磨损强度,从而保证采煤机具有1000万t以上的平均无故障时间(或大修周期)。该特性的实现需对截割机构进行全面的材料设计、强度设计、摩擦学设计、动力学设计、可靠性设计等。

高智能性体现为当煤层厚度、硬度、完整度变化时,截割机构具有自主感知和调控能力,能够自适应调高、自适应调速、自适应调转,从而达到无人干预的自主截割。该特性的实现要从煤层探测、煤岩识别、跟踪定位、自动控制等方面予以保证。

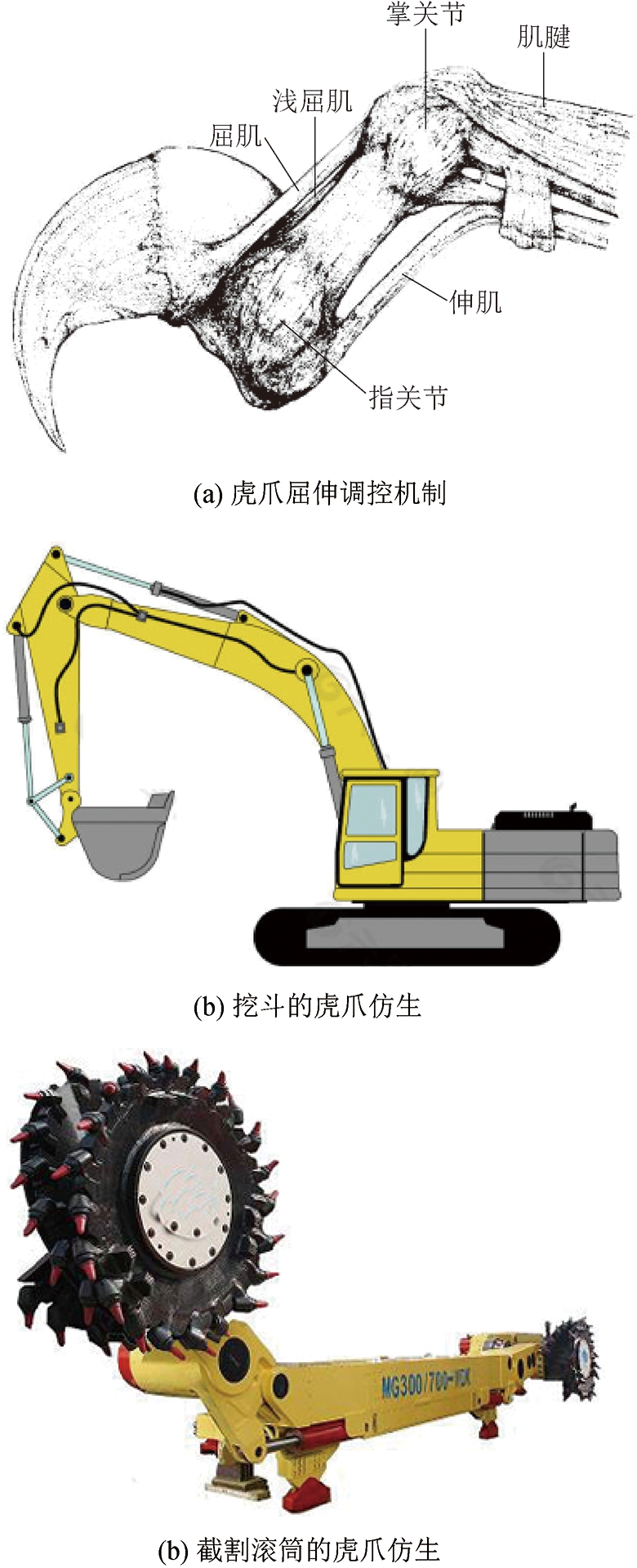

人类从动物仿生创制了凿岩的截齿工具,解决了对坚硬岩石冲击碎裂力学的运用难题。最初人们仿生动物利齿制作了镐头、钎头等挖掘工具,而早期的截煤机截齿与虎爪形态十分相似,如图1所示,弯曲的齿尖有利于切线方向产生强力冲击,粗壮的齿体保证了截齿抗冲击刚度。

图1 采煤机截齿仿生及截割机构发展脉络

仿生的截割机构设有传动部件,带动截齿运动产生冲击力而破煤。老虎前爪长约4 cm,挥舞来的爆发力高达6 kN,足以带动尖爪刺入树木和猎物表皮。形象地看,截齿如同采煤机的“尖爪”,传动部件犹如采煤机“前肢”,二者有机合成动力,才能高效截割煤层。

随着人们对截割机理认识不断深入,采煤机的截割机具不断改进(见图1)。截割机具从最初的直线切削方式发展为旋转切削方式,采煤机截割效率得以显著提高。在20世纪30年代到50年代期间,人们进行了钻削式、截盘式、截楔式、端铣式、立式滚削、横式滚削等多种截割结构设计和试验,最终筛选出横置滚筒铣削式截割机构,成为采煤机的主流截割结构。从1952年起,采煤机滚筒截割机构经历了鼓形滚筒、自装载滚筒、螺旋滚筒、自切入滚筒、强力滚筒的5次变革。当今,螺旋截割滚筒已是采煤机普遍采用的高效截割机构,截齿切削圆直径从当初的0.8 m发展到目前的4.3 m,单个滚筒截割功率从10 kW提高到1100 kW。

本篇将主要回顾采煤机滚筒截割机构的发展历程,包括截割滚筒构型、截齿、耐磨截齿、截割滚筒降尘技术发展。

1 截割滚筒构型发展

1912年,截煤机获得了英国专利,但当时没有设计出配套的机械化装煤设备,因而未能付诸实际应用。1925年,德国克纳普机械制造厂生产出第1台长壁工作面采煤机装煤机器。1934年,英国生产并应用了麦柯-摩尔(Meco-Moore)深截式采煤机,如图2(a)所示,1938年德国埃克霍夫公司制造出“钢铁矿工”型采装机,如图2(b)所示,底部是截链,上部是横置截杆,截杆端部是截盘,它们的截割机构创新对长壁工作面滚筒采煤机起到了决定性的推动作用[1]。

1940年,英国安德森公司生产出AB15型截杆式截装机,如图3所示,设有立式双截杆和底截盘的复合截割机构,截杆立柱直径约20 cm,底部直径约40 cm,立柱周围排列4条截齿,这当属第1个小直径截齿滚筒。1948年,美国利诺斯(Lee-Norse)公司研制出CM-48型截盘式连采机,如图4所示,设有4个装在立轴上的转动截盘,它是盘式截割滚筒的首次应用,也是采煤机滚筒端盘结构的雏形。

图2 欧洲早期的长壁采煤机

图3 安德逊公司生产的截杆式截煤机

图4 利诺斯CM-48型截盘式连采机

1.1 截割滚筒结构

为了提高截割效率,截割滚筒不断改进,出现了鼓形截割滚筒、螺旋截割滚筒、端铣截割滚筒、曲线截割滚筒、阶梯截割滚筒等构型。

1948年,英国安德森公司制造出截盘滚筒式采煤机,截盘滚筒利用截割和锲劈相结合的原理进行落煤,这是滚筒式截割机构首次用于采煤机[2]。西德研发的截盘滚筒采煤机在井下的试验情景如图5所示,截割盘崩落煤量与截齿切割煤量分别为65%和35%,切割面呈75°,煤壁不会发生片帮,保证了截割的安全性。

图5 截盘滚筒采煤机井下试验场景

1952年,英国煤炭局西部分局主任詹姆斯·安德顿爵士设计了安德顿型采煤机,截割机构是鼓形滚筒,被认为是第1代滚筒采煤机,此后几年,安德顿采煤机设计出4种截割滚筒结构,如图6所示。1954年,德国艾柯夫公司制造出第1台W-SE-Ⅲ型固定滚筒采煤机,装有鼓形截齿滚筒和台式装煤犁。1956年,英国制造出萨姆逊(Samson)型滚筒联合采煤机,它是安德顿联合采煤机的改进机型,设计了类似圆柱铣刀的小角度螺旋截割滚筒[3]。

图6 安德顿采煤机的4种截割滚筒

1959年,安德森公司生产了AB16-安德顿型滚筒采煤机,首次设计了带有端面截齿的单螺旋线截割滚筒,借助于滚筒贴近煤壁,自开机窝而直接切入煤层。1970年,安德森公司推出AB-II型双滚筒采煤机,配置了端面排列四螺线截齿的自切入滚筒,如图7所示。

图7 AB-II型采煤机的端面截齿螺旋滚筒

1980年4月,艾柯夫公司制造出EDW-450L型强力采煤机,首次设计采用了盘形截齿滚筒,它是六头螺旋截割滚筒,在恩斯多夫煤矿试验,工作面每天4班作业、割煤8刀,每个作业班的工作面配备10人,运输巷及端头配备6~10人,回风巷配备2人,可以日产原煤5000 t[4]。在积累了试验数据之后,设计制造出第2代5头螺旋盘式截割滚筒。

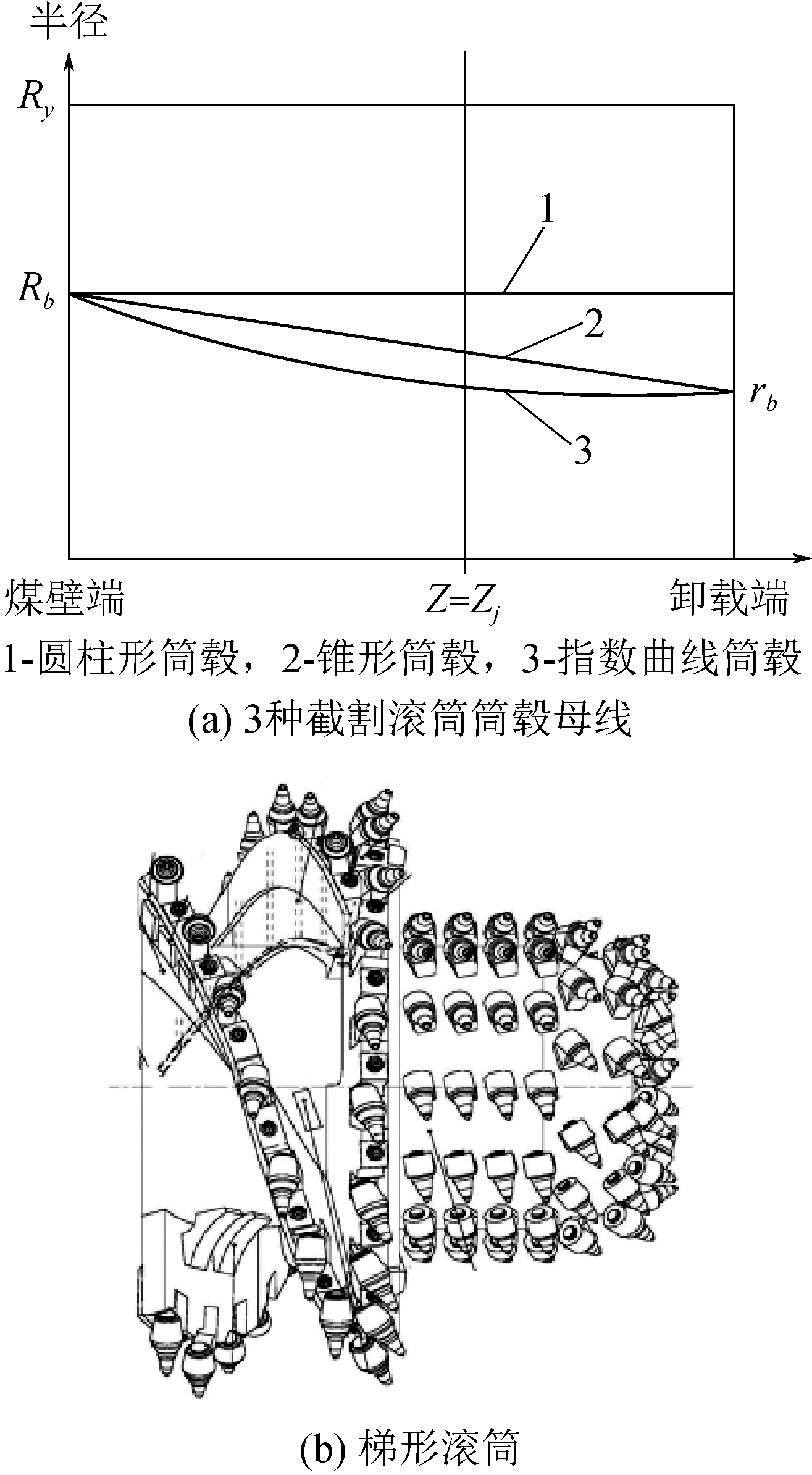

随着采煤机功率增大,出现了截割滚筒的落煤能力随之增大而装煤能力未能提高的问题,为此设计了两种异形滚筒结构,如图8(a)所示。第1种是圆锥形滚筒,其筒毂呈圆锥形,煤壁端的直径大,卸载端的直径小;第2种是指数曲线形滚筒,其筒鼓呈下凹曲线形[5]。对比分析结果表明,指数曲线形筒毂半径不断缩小,使煤块的轴向运动速度大于圆锥形筒毂的轴向速度,因而它的装载性能优于传统的圆柱形滚筒和截顶圆锥形滚筒,减少了块煤二次破碎,煤尘生成量比圆锥形滚筒降低约5%,比圆柱形滚筒降低约15%[6]。2015年,刘送永等人发明了一种阶梯形滚筒,如图8(b)所示,这种滚筒能在高应力煤岩上开设应力卸载槽,形成自由面,实现对深井高应力煤岩的开采。

1.2 滚筒截齿分布

截割滚筒上的截齿布置形态决定了采煤机割煤效率,截割滚筒的螺旋叶片头数、截齿排列形式、截线距大小、单位切割面积的截齿数量对割煤性能至关重要。螺旋滚筒上的截齿主要有4种排列形式,即顺序式排列、棋盘式排列、畸变1式排列和畸变2式排列,4种截齿排列的切削图如图9所示。实际上,切削图是截齿的最大切削深度轨迹,其断面形状直接影响落煤块度。截齿点位的形状越大、越方正,割煤效果越好,反之越差。一般情况下,双螺旋线的截齿可排成顺序式和棋盘式,三螺旋线的截齿可排成顺序式、畸变1式和畸变2式,四螺旋线的截齿可排列成顺序式、棋盘式、畸变1式和畸变2式。截割中硬煤层的滚筒直径小于1.6 m时,通常采用双头螺旋滚简;截割硬煤层的滚筒直径大于1.8 m时,通常采用3头螺旋滚筒[7]。

1-圆柱形筒毂;2-锥形筒毂;3-指数曲线筒毂

图8 采煤机异形截割滚筒

t-螺距;width=8,height=8,dpi=110-螺旋角

图9 螺旋滚筒的截齿排列形式

1961年,艾柯夫公司生产EDW-200型采煤机,设计了双头螺旋截割滚筒;1964年生产EDW-170-L型双滚筒采煤机,设计了单头螺旋截割滚筒。1965年,英国安德森公司生产的MK-II采煤机设计了4头螺旋截割滚筒。1976年,法国SAGEM公司生产出SIRUS-400型采煤机,滚筒型式是3头螺旋截割滚筒。1976年,美国久益公司生产出第1台1LS电牵引采煤机,采用双头螺旋滚筒,装有外露长度75 mm的径向刀形截齿(也可用镐形截齿),每条截线装2个截齿。

1971年,我国研制出DY-100型单滚筒采煤机,采用镐型截齿和1 m截深的双头螺旋截割滚筒,端盘掏槽深度为82 mm,端盘截齿排列是3组6线式,截线距从煤壁开始依次排列为5、5、5、35、32 mm。1978年,MLQ1-170型采煤机采用双头螺旋截割滚筒,其截齿排列如图10所示。

图10 MLQ1-170型采煤机截齿排列

2 截齿构型发展

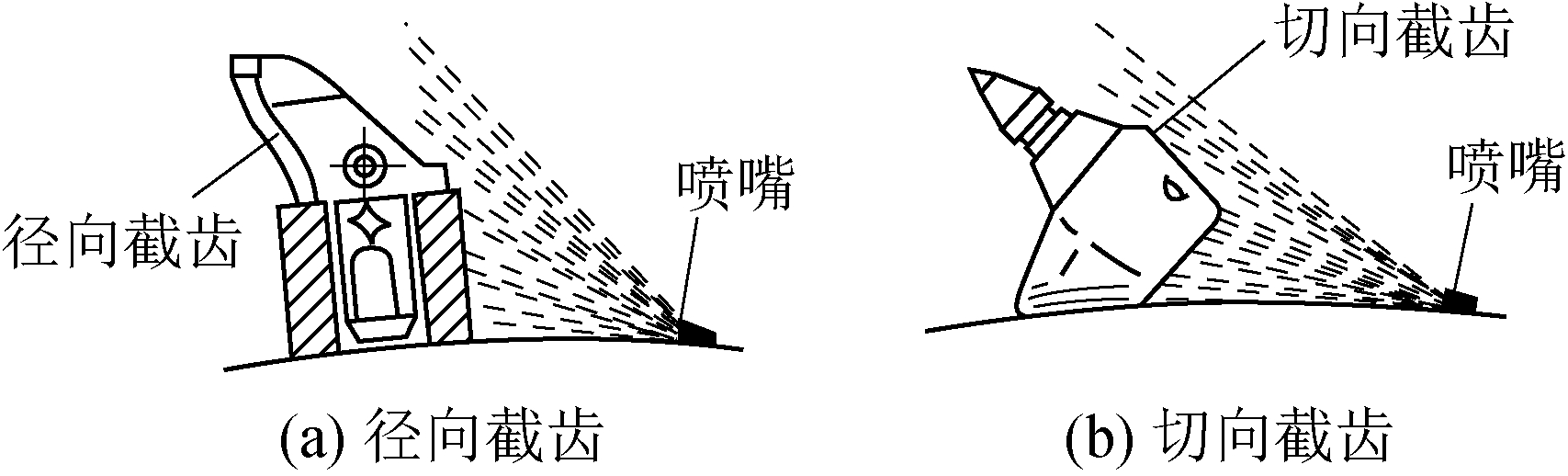

采煤机截齿一般分为刀形截齿和镐形截齿,如图11所示。镐形截齿以齿尖撞击煤体而产生挤压力,使煤体沿着齿尖周边的弱强度面自由碎落。刀形截齿产生剪切力,刀刃冲击煤体时,剪切作用使煤层强制破落,落煤块度大小取决于截齿的前刃面的面积和切削厚度。根据安装位置不同,它们又分为径向截齿和切向截齿,其差别是截齿轴线与滚筒半径方向的夹角不同。齿柄轴线沿滚筒半径方向的截齿称为径向截齿,齿柄轴线与滚筒半径成一定夹角的截齿称为切向截齿。

图11 采煤机2种截齿形状

1914年,德国威斯特伐利亚矿冶联合公司(GEW)制造出世界第1台链式截煤机,在联接链板上安装了刀形截齿。1928年,苏联高尔洛夫斯基工厂研发出链牵引的ДТ型截煤机,生产的截齿采用У-7、У-7A、У-8碳钢制造。1937年,GEW公司在依本比伦煤矿创制了第1台刨煤机,在钢轨上焊接数个楔形刨刀,这是最早的镐形截齿用于煤层截割。1951年,美国久益公司制造出1CM型连续采煤机,截割滚筒采用了镐型截齿。

20世纪50年代初期,滚筒采煤机诞生之后,截齿经历了以下5个发展阶段。

(1)第1阶段:普遍使用刀形截齿。20世纪50年代初,苏联制造的螺旋滚筒浅截式联合采煤机采用И90型刀形截齿。1971年,法国出产的DTS-300型采煤机滚筒上装有刀形截齿。1975年,苏联生产的КШ-1КГ型采煤机采用锻压的刀形截齿。1962年日本三池煤矿使用第1台滚筒采煤机,使用装有刀片的小型刀齿,1975~1980年使用无刀片的小型刀齿,1984年开始使用大型刀齿,1989年使用强力刀齿。

(2)第2阶段:广泛使用镐形截齿。20世纪60年代初开始采用镐形截齿, 1966年英国煤矿使用了95万个,但镐形截齿在大截深时的截割阻力显著增大,随着采煤机功率不断加大, 1974年镐形截齿的使用量降至不足10%。1968年,波兰生产的KWB-3DS型采煤机滚筒的外周装有镐形截齿,端盘圆周装有刀形截齿,端面3条辐射状截线上装有锥形截齿。1987年,日本开始研制镐形截齿,1990年进行了现场对比试验,镐形截齿损坏量比刀形截齿减少约23%[8]。

(3)第3阶段:研发应用强力截齿。1963年,英国研制成功形状如同凿子的强力截齿,兼有镐形截齿和刀形截齿的优点,装在大螺距滚筒叶片上,截齿数量减少一半。1970年大截齿开始推广使用,英国霍伊(HOY)公司SP400强力截齿长200~255 mm,齿伸(截齿伸展长度)100~155 mm,齿柄截面30 mm×50 mm。到1974年,英国煤矿已有100多个工作面使用大截齿滚筒,块度50 mm以上的落煤量增加28%,煤尘量减少25%[9]。1990年,苏联开发出PO100型强力截齿,全长200 mm,齿伸100 mm,硬质合金片厚18 mm。1990年,瑞典山特维克(Sandvik)公司生产出PR110径向强力截齿,齿伸110 mm,齿柄截面35 mm×55 mm,在英国煤矿使用寿命延长3倍,齿耗降低35%。

(4)第4阶段:使用尖头镐形截齿。1986年美国肯纳(Kennamatal)公司研发出可旋转的尖头镐形截齿,与老式镐形截齿相比,这种新型截齿更加坚固耐用,且能自身旋转,实际的截齿消耗比老式镐形截齿降低约80%[10]。

(5)第5阶段:使用大截深刀型截齿。2003年,英国海德拉(Hydra)公司推出大截深刀型截齿,可与镐型截齿互换安装,割煤深度从100 mm提高到130 mm;2005年,这类截齿在澳大利亚贝尔塔纳( Beltana)煤矿试用,不仅提高了牵引速度而且降低了工作面粉尘量,同时还打破了该矿煤炭产量纪录,到2008年,澳大利亚30%的煤矿改用大截深刀形截齿[11]。

国外研发的典型采煤机截齿及固定方式如图12所示[1]。

a1-螺钉式固定截齿;

a2-英国洛克法斯特扁柄式快速固定截齿;

a3-英国霍伊公司插接式固定截齿;

a4-销钉式固定截齿;

a5-英国洛克法斯特圆柄式快速固定截齿;

b1-英国洛克法斯特圆柄式快速固定截齿;

b2-美国肯纳公司镐形截齿;

b3-英国霍尔-皮科尔斯公司圆柄式截齿;

b4-弹簧销固定的圆柄式截齿

图12 国外典型滚筒采煤机截齿及固定类型

1966年,我国自主研制的MLQ1-80型采煤机采用小镐形截齿。1978年,平岗煤矿截齿厂设计出PG1新型刀齿,如图13(a)所示,截齿消耗量降低60%~90%。1975年,国产MD-150型采煤机采用圆锥形截齿。1982年,无锡采煤机械厂研制出DY-150型采用径向刀齿。1987年,上海煤矿机械研究所研制了QJB型径向刀齿,如图13(b)所示,在晋城矿务局王台铺矿和大同矿务局忻州窑矿进行了工业性试验,截割功率下降17%~22%,粉尘浓度下降17%~30%,块煤率提高5.3%~7.3%[12]。此外,晋城煤业集团王台铺矿曾对镐型截齿和刀型截齿进行了现场对比,镐型截齿比刀型截齿使用效果更好,每万吨采煤的镐形截齿消耗比刀形截齿降低了84%,镐形截齿的齿座磨损降低70%,截割比能耗下降22%,回采块煤率提高4%,使用镐型截齿的更换截齿和滚筒等辅助工作时间减少23%[13]。

图13 我国研发的采煤机截齿

3 截齿耐磨技术发展

采煤机长期处于重载、振动、冲击、摩擦和介质腐蚀等工况条件下工作,磨损失效问题尤其严重,截齿在截割煤岩时还要承受高剪应力和强冲击负荷,会造成截齿过载而断裂[14]。某矿务局的年消耗截齿高达80万个,其中磨损失效占80%~95%,断裂失效占5%~20%。某矿每年采煤机、掘进机磨损修理和耗材费用约为0.5元/t煤,以此测算,2004年全国采掘机械磨损失效导致的费用近10亿元,因此耐磨性是采煤机质量的重要体现[15]。

3.1 硬质合金截齿

18世纪中期,人工采煤使用碳素工具钢制造的钢钎,具有一定的硬度。1865年,英国人罗伯特·穆希特(Robert Mushet)发明了合金工具钢,成为后来截煤机截齿材料。1907年,美国人爱乌德·海恩斯(Elwood Hayness)发明了含25%铬的司太立(Stellite)合金钢,使材料硬度显著提高。1923年,德国人卡尔·施罗特(Karl Schroter)发明了粉末冶金法生产WC-Co硬质合金方法,1931年德国克虏伯公司生产出WC-TiC-Co合金钢。硬质合金材料分为5类,即WC-Co合金,WC-TiC-Co合金,WC-TiC-TaC(NbC)-Co合金,钢结硬质合金,碳化钛基合金。硬质合金具有高耐磨强度,被称为工业的“牙齿”,在金属基体上镶嵌或焊接硬质合金刀齿,齿柄材质为30CrMnTi、30CrMnSi、34MnCrB4+TiB650等合金钢。

硬质合金截齿是第1代耐磨截齿。20世纪30年代初,苏联研制了一种韧性较好、含钴12%~15%的硬质合金截齿,成功用于截割中等硬度以上的煤岩。1938年,美国肯纳(Kennametal,KMT)公司成立,持有WC-TiC-Co硬质合金发明专利,专以粉末冶金方法制造机床刀具、地质钻头、截齿、采煤机滚筒等。

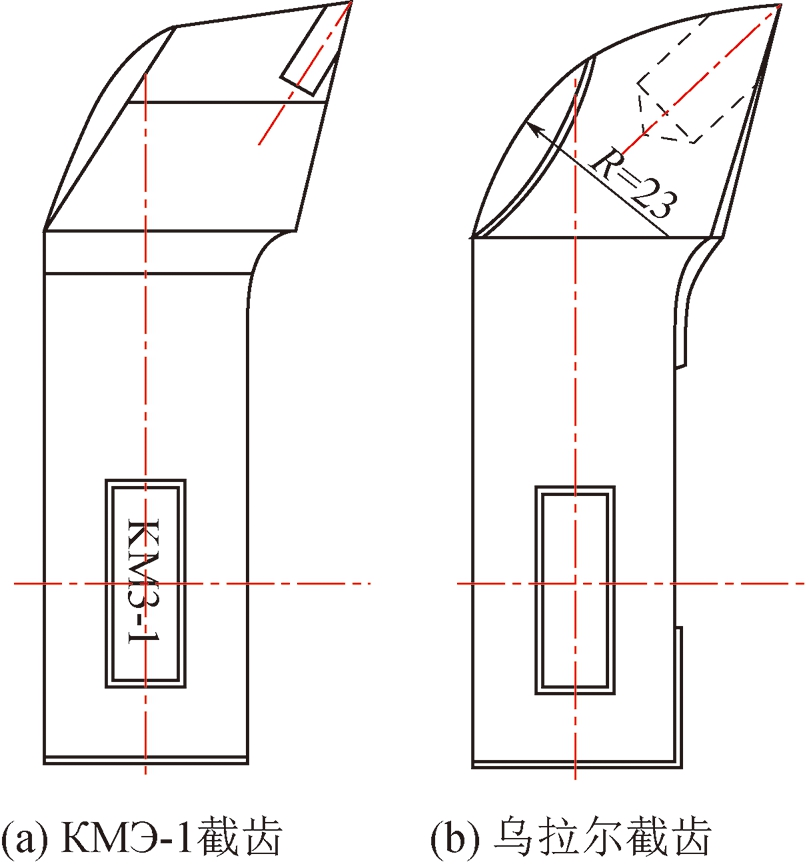

1945年,苏联研发出波别吉特硬质合金,其中的РЭ-6和РЭ-8两种合金被用于制作耐磨齿头,分为圆柱状、圆锥状和片状3种形式。高尔洛夫斯基工厂制造出“莫斯科”截齿,齿身是合金钢,齿头为直径10 mm、长度20 mm的РЭ-6或РЭ-8硬质合金齿头。1946年,苏联红光工厂生产出КМЭ-1型硬质合金截齿,如图14(a)所示,齿身由Y-7碳素钢制成,镶装厚6 mm、长16 mm的波别吉特硬质合金齿片。1948年,戈比伊斯科工厂制造出“乌拉尔”截齿,如图14(b)所示,齿身由30ХГС、35ХГС钢制造,装有厚10 mm、长20 mm的ВК-10或ВК-8硬质合金齿片。20世纪40年代末期,苏联顿巴斯矿区使用含镍、铬、钨的合金钢制作截齿。

图14 苏联研发的硬质合金截齿

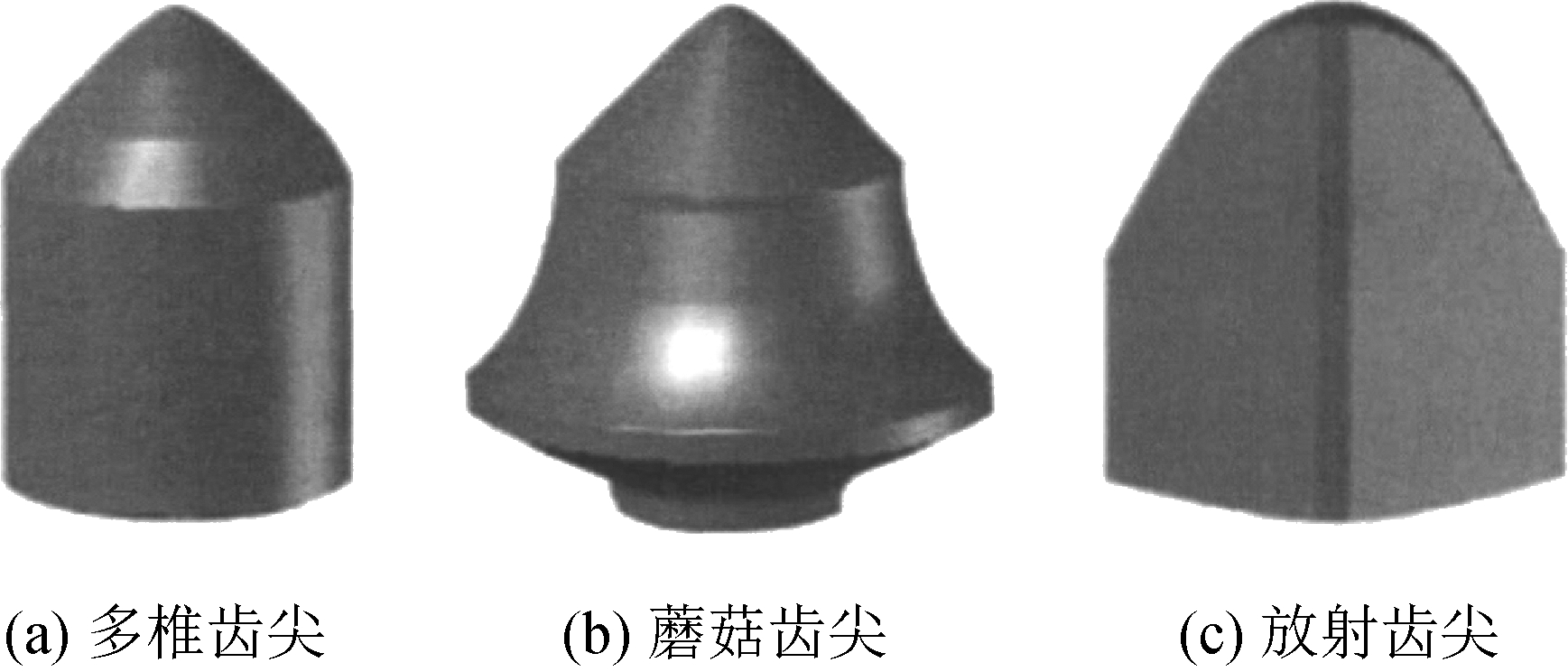

1951年,我国生产出凿岩机的硬质合金钎头。20世纪60年代后期,我国开发出硬质合金柱形齿尖。采煤机的硬质合金齿尖主要型式分为多锥齿、蘑菇齿及放射齿,如图15所示[16],多锥齿尖主要适用于截割硬煤层、中等冲击功的截齿;蘑菇齿有利于提高强度和抗剪切力,适用于截割软到中硬煤层;放射齿可用于不旋转的截齿,每个合金齿的面被设计成一个特定角度。

20世纪80年代以前,国外采煤机截齿的齿尖材料主要是钨钴类硬质合金,齿体是低镍合金钢;90年代中期,国外齿体材料采用中碳优质合金钢,我国主要以35CrMnSi、30CrMnSi、40Cr等合金钢为主[17];90年代末期,我国学者研发出新型高硅低碳空冷贝氏体钢,成功用于制造齿体,使万吨截齿消耗量比35CrMnSi齿体降低了8.8%[18]。

图15 硬质合金的3种齿尖型式

21世纪以来,为了提高截齿在割煤过程中承受循环冲击载荷和摩擦热效应力的能力,截齿硬质合金趋向于降低Co含量、增大WC晶粒度,以同时提高断裂韧性及抗热疲劳性能,晶粒度大于5 μm的超粗晶粒硬质合金成为耐磨截齿材料的发展方向。美国肯纳公司、英国海德拉公司、瑞典山特维克公司制造截齿选用WC-Co合金材料,WC平均晶粒度为5~6 μm,孔隙度为A02B00C00。国内生产超粗晶粒合金截齿合金的企业主要有苏州新锐、厦门春保、金鹭、浙江东钨等,苏州新锐公司开发了JZ10CC、XR12CC和CC13超粗晶粒硬质合金,晶粒度为5~7 μm,硬度可达86 HRA[16]。2005年,科尼亚申(I Konyashin)等人研发出利用纳米钴粘结相(Co2W4C,2~5 nm)的马斯特(Master)超粗晶粒钨钴合金,在路面铣刨机上进行了截齿磨损实测,马斯特截齿的耐磨寿命大约是常规截齿的3倍,目前这种截齿已用于采煤机滚筒[19]。

梯度结构硬质合金是一种新型耐磨硬质合金材料。1986年,山特维克公司研制出一种双相结构梯度硬质合金材料,简称DP(Dual Phase)合金,这种合金的外层含钴3%,中间层含钴约10%,中心层含钴6%,采用梯度合金制造凿岩球齿的使用寿命比传统硬质合金提高了3倍,钻进速度提高23%,该公司生产了DP55、DP60和DP65 3种用于凿岩刀具的梯度硬质合金材料[20]。渗碳法是当前较为成熟的WC-C梯度合金制备方法,通过渗碳使合金中的钴相分布呈梯度变化,使其最外层和中间层均为WC+Co两相组织,内层为WC+Co+η三相组织[21]。2015年,宁波重石硬质合金有限公司制成梯度硬质合金截齿,装在凿岩开沟机上截割硬度为f15的岩石,梯度合金截齿损耗量与普通硬质合金齿相比减少约36%[22]。

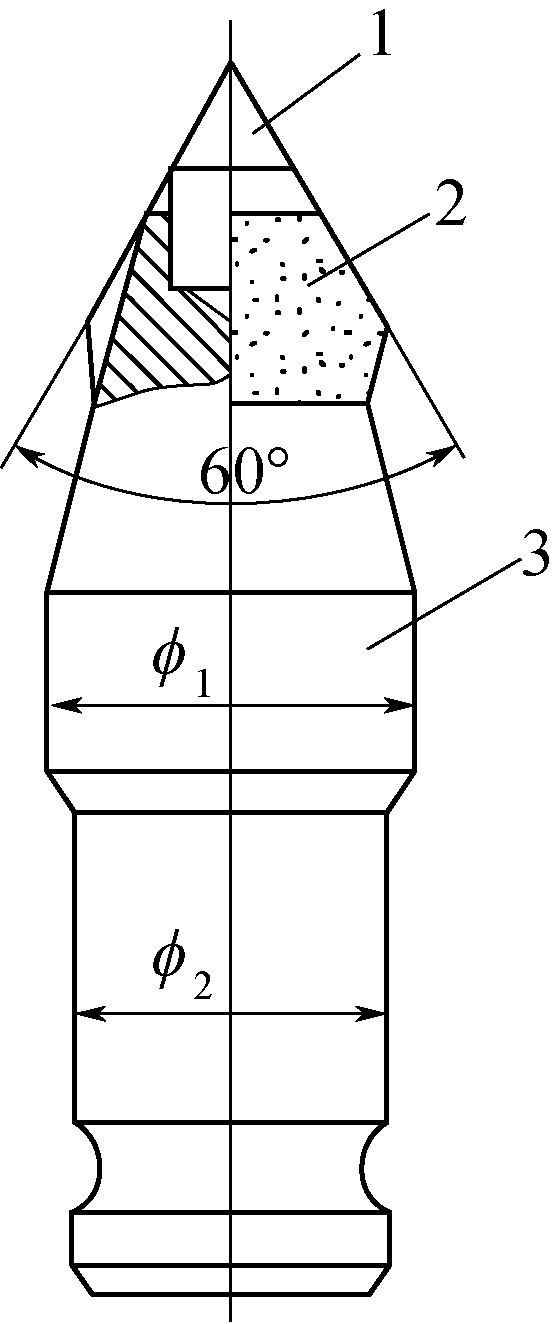

3.2 复合耐磨截齿

超硬材料复合截齿是第2代耐磨截齿,常用于镐形截齿,其结构如图16所示。这种截齿既有超硬齿尖与齿体的复合结构,也有齿尖、齿体、齿柄表面的复合耐磨层,可有效提高截齿的整体耐磨寿命。超硬材料复合截齿分为镀膜型、烧结型、焊接型等,在煤矿应用最多的是焊接型复合截齿。

1966年,国产MLQ1-80型采煤机使用了复合耐磨镐形截齿,齿尖材料为YG-8、YG-8C或YG-11C硬质合金,齿身材料为35CrMnSiA、35CrMnV合金钢或45碳钢,齿身端部外表面为堆焊碳化物耐磨层,以保护齿身减少磨损。1976年,国产MLS3-170型采煤机先采用刀形扁齿,后来学习西德EDW-170型采煤机,改用硬质合金柱齿的复合截齿。1992年,哈尔滨焊接研究所研制成功哈焊170-1型复合型耐磨截齿,在鹤岗、鸡西、开滦矿务局的井下试验表明,使用寿命比其他类型截齿提高1倍以上[23]。

1-齿尖;2-齿体;3-齿柄

图16 复合耐磨截齿结构示意

3.2.1 沉积硬膜截齿

在截齿表面制备一层抗磨损硬质薄膜,以提高截齿耐磨性,主要有化学气相沉积(CVD)法和物理气相沉积(PVD)法。化学气相沉积技术始于1890年,20世纪50年代成为硬质合金涂层的商业化方法。1969年,瑞典可乐满(Coromant)公司推出气相沉积TiC涂层的硬质合金刀具。以CVD制备耐磨刀具或耐磨截齿涂层主要有TiC、TiN、HfN、DLC(类金刚石)单层膜和TiC-TiN、TiC-TiCN-TiN多层膜[24]。

物理气相沉积技术在真空条件下以电弧放电使靶材蒸发物质及反应物沉积到工件表面上,形成微米级厚度的表面镀层,主要方法有真空蒸发镀膜、溅射镀膜和离子镀膜。1963年,美国人马托克(D M Mattox)研制成功真空离子镀技术,用于人造卫星的耐磨零部件。早期的PVD耐磨涂层是TiN膜,后来发展出TiC、TiCN、ZrN、CrN、MoS2、TiAlN、TiAlCN、TiN-AlN、CNx、DLC和TaC等多元复合膜。中科院宁波材料所制备出厚度达到100 μm的CrN等耐磨镀膜,使PVD耐磨涂层厚度迈入亚毫米级,为提高截齿耐磨性开辟了新途径。

3.2.2 烧结孕镶截齿

金刚石孕镶截齿是一种采用钢体齿身和金刚石齿头混料,通过粉末冶金方法热压烧结制成的耐磨截齿,耐磨性比硬质合金截齿大幅度提高。

孕镶金刚石截齿最早用于岩层钻机,1862年瑞士人莱斯霍特(G A Leschot)第1次使用镶有金刚石的管子钻取柱状岩心。20世纪60年代末,瑞典首先研制成功金刚石钻头的岩心钻机。70年代中期,英国范摩普斯(Vanmoppes)公司用人造金刚石制造出孕镶钻头,孕镶钻头的金刚石层厚为5.5 mm、3.5 mm[25-26]。1970年,北京探矿工程研究所与上海砂轮厂联合研发人造金刚石钻头,1974年制造出第1批人造金刚石孕镶钻头,河南省地质局三队进行了石英岩层钻进试验,最高进尺达到80.12 m,最高时效为2.2 m/h[27]。2010年,张绍和等人发明了一种孕镶金刚石采煤截齿,齿头与齿身通过粉末冶金热压烧结成一体,提高了截齿耐磨性,减少了截齿折断与脱落的几率[28]。

3.2.3 焊接复合截齿

焊接复合的耐磨截齿是加热熔融超硬材料粉末,在截齿表面焊接熔覆一个微米级厚度的耐磨涂层,主要方法有堆焊、钎焊、激光熔覆、等离子熔覆等。

(1)堆焊截齿。堆焊是一种传统的抗磨技术,以焊接手段对金属零件表面进行耐磨性改质,堆敷一层或几层耐磨材料形成耐磨截齿。

1887年,俄国人别纳尔多斯发明碳极电弧焊钳,20世纪初应用碳极电弧焊实现了生铁粉堆焊耐磨层。1930年,苏联史米特工厂的工程师发明了斯达里尼特硬质合金(18% Cr、10% C、15% Mn、2% Si、55% Fe)粉末,用于截齿上堆焊4~5 mm耐磨层,在1941年之前,这种技术广泛用于苏联的截煤机截齿耐磨处理。1943年,布·姆·康托洛夫创造了T-1号合金粉末,生产T-140、T-145、T-268、T-295、T-590等型号的耐磨焊条,用于截齿耐磨层堆焊[29],T-590耐磨焊条普遍用于联合采煤机截齿,焊条组分为90%铬铁粉、5%碳化硼或铬化硼、5%石墨粉,用水玻璃作为粘结剂[29]。

1956年,合肥矿业学院进行了T-590焊条堆焊试验,使截齿表面硬度从37~40HRC提高到56HRC[30]。1974年,T-590耐磨焊条被用于采煤机损坏截齿修复,耐磨寿命比原装的13Mn截齿提高1倍以上。1980年,煤炭部生产司在赴英国考察之后推动哈尔滨焊接研究所开发出低碳高铬含硼耐磨合金粉块,用于采煤机滚筒和刮板机溜槽堆焊耐磨层,使用寿命提高了2倍。2000年以后,截齿堆焊耐磨技术成熟并开始工业化应用,典型的堆焊材料有ZDY60、D317、D327、ZD5、Ni60+WC、Ni60A等。2008年,某矿在MGTY300/700型采煤机安装了堆焊强化U92截齿,每万吨产煤消耗截齿约5.3把,而未堆焊截齿消耗13.3把,耐磨性提高约2.5倍[31]。

(2)钎焊截齿。把低于截齿熔点的钎料填充到超硬齿尖与合金齿体之间空隙,整体加热到钎料熔化后,液态钎料填充空隙而形成耐磨截齿。钎焊是人类最早使用的材料连接方法之一,在铜器时代人类就发明了用钎焊来连接金银铜器。

20世纪50年代,瑞典山特维克公司采用钎焊技术制造出长达9 m的井下钻深孔炮眼的柔性钎杆。1955年,上海工具厂采用高频钎焊方法生产硬质合金镶片刀具。1964年,鸡西机电厂创新盐浴浸铜焊工艺来提高采煤机刀形截齿的硬质合金刀片钎焊质量,使钎焊效率提高2~3倍[32]。1983年,湖南煤炭科学研究所研制出钎焊硬质合金的镐形截齿,用粉末冶金工艺制成一种无钴硬质合金齿尖,齿体材料是40Cr钢,钎焊采用105锰黄铜钎料[33]。2018年,郑州机械研究所研制出Cu-Zn-Ni-Mn纽扣型钎料,把镐形截齿的42CrMo钢齿体与YG8硬质合金齿尖进行钎焊,钎焊接头抗剪强度达到260 MPa以上[34]。此外,国内学者研发出钎焊立方氮化硼超硬齿尖的耐磨截齿,并用高频感应熔覆工艺在截齿本体的前端表面熔覆一层耐磨层,也有学者研发出金刚石复合粉在齿尖表面的钎焊工艺,制成金刚石涂覆的超硬截齿,耐磨寿命是无涂层截齿的2~3倍[35]。

(3)激光熔覆截齿。激光熔覆是利用激光束对金属表面及覆盖合金粉末同时熔化,并以极高冷却速度快速凝固,实现涂层与金属基体的冶金结合,从而使金属表面具有优良的耐磨性能。

1974年,法国人加纳穆图(D S Gnanamuthu)发明了金属基体上的激光熔覆方法,开启了激光熔覆耐磨技术。1979年,日本日立公司公开了激光熔覆提高汽轮机叶片抗汽蚀性能的专利。2014年,苏伦昌等研制出FeCrSiBC铁系合金为基体、添加一定量Ti、W、Mo等元素的耐磨合金粉体,在42CrMo截齿上制备激光熔覆耐磨涂层,使齿尖耐磨寿命提高1.8倍,齿体耐磨寿命提高3倍[36]。

(4)等离子熔覆截齿。等离子束熔覆(冶金)是以等离子弧为热源,实现涂层与金属基体的冶金结合,在金属基体表面获得一层均匀致密、结合牢固的耐磨涂层。

1967年,苏联巴东焊接研究所发明了交流等离子焊接设备。我国成都电焊机研究所先后在1970年、1975年和1977年研制出LH-10、LH-30、LH-16型微束等离子弧焊机。1979年,西德格里斯海姆公司研制成小功率微束等离子焊机。21世纪初,山东科技大学金纳等离子科技有限公司研制出DRF-1型等离子束熔覆数控机床,选用Ni60A、FeCr67C6及铁基合金粉末对截齿进行等离子束熔覆强化,在兖州矿业集团鲍店煤矿进行了工业性试验,使用寿命比普通截齿延长约40%[37]。2009年,陈颢等人研制出铁基合金粉末(3%~4.5% C,35% Cr,5% Ni,4.5% Si,0.4% B),在镐形截齿齿头离子束熔覆了厚度为3 mm左右的耐磨涂层,井下试用截齿的耐磨寿命提高2倍以上[38]。

3.3 聚晶金刚石截齿

聚晶超硬材料截齿是第3代截齿,它是由1种或2种超硬材料附加粘接剂,经超高压高温烧结制备的整体耐磨截齿。超硬材料可用金刚石聚晶、立方氮化硼聚晶或金刚石与立方氮化硼混合聚晶。聚晶金刚石(PCD)的结构与天然金刚石相似,具有很好的韧性。1953年,瑞典通用电机公司(ASEA)首次合成出人造金刚石。1957年,美国通用电气公司采用高温高压方法生产出第1批工业用人造金刚石小晶体,1963年研制出MBS系列人造金刚石,1973年研制出康帕克斯(Compax)聚晶金刚石刀片,从此PCD刀具在美国开始应用,1976年研制出适合钻进岩石用的斯特拉塔帕克斯(Stratapax)聚晶金刚石刀片[39]。

1963年,我国采用两面顶超高压力装置制造出第1颗人造金刚石;1966年,六面顶超高压机研制成功,当年生产出1万克拉人造金刚石,1983年我国人造金刚石生产能力超过1000万克拉;1969年,北京地质所与首钢勘探队、北京粉末所等单位联合研制人造金刚石钻头,1970年首批人造金刚石钻头开展试验;20世纪70年代中期,多晶金刚石钻头在地质勘探中试用,胜利油田首先将多晶金刚石制作刮刀钻头[40]。

热稳定聚晶金刚石采用微米级的单晶金刚石烧结而成,在超高温高压下直接烧结。2004年,澳大利亚联邦科学院研制出热稳定聚晶金刚石(TSDC)截齿,对比实验表明,TSDC截齿的切割性能比WC硬质合金截齿分别高出3.5倍(切割砂岩)和150倍(切割花岗岩)[41]。

1987年,美国人特雷西·霍尔(Tracy Hall)在梅加金刚石(Mega Diamond)公司研制出金刚石强化柱齿,在1450℃高温和6000 MPa高压下,烧结出复合多层聚晶金刚石包覆的碳化钨柱齿。2008年,美国人迈克尔·奥尼尔(Michael O'Neill)发明了一种适用于采煤机的自锐型金刚石截齿,将金刚石齿尖做成楔形或者圆锥形,齿尖周围用一层或者多层硬质合金材料包裹保护[28]。2008年,周志平等人发明了一种高耐磨金刚石复合截齿,如图17所示,在锥形齿体外表面电镀厚度为0.6 mm的金刚石层,在齿尖表面制备聚晶金刚石层,从而大幅度提高了齿柄端头的耐磨性,使用寿命比硬质合金提高了10~20倍[42]。2009年,美国人大卫·霍尔(David R Hall)发明了一种既具有高抗冲击性能又具有热稳定性的聚晶金刚石镐形齿尖。2017年,卢灿华等人采用纳米结合剂梯度过渡层连接技术,在六面顶压机上合成路面铣刨机用聚晶金刚石截齿头,抗冲击韧性高达1220 J/cm2,截齿在铣刨沥青混凝土路面时的耐磨寿命是硬质合金截齿的6倍[43]。

1-齿体;2-硬质合金基体;

3-金刚石电镀层;4-聚晶金刚石齿头

图17 聚晶金刚石复合截齿结构示意

3.4 滚筒耐磨材料

采煤机滚筒在割煤过程中承受落煤的冲击和挤压作用,磨损问题十分突出,解决这个问题的主要途径是选择耐磨铸钢材料,整体铸造出耐磨滚筒壳体。过去很长时间,德国艾柯夫公司和美国久益公司制造的采煤机滚筒壳体的强度和韧性都优于国产滚筒,耐磨寿命比较长。西安煤机厂对ZG25MnF8滚筒壳体材料进行了微合金化改良及细化晶粒度处理,提高了铸钢壳体材料的力学性能。国内外滚筒材料的化学成分比较如表1所示,经过改进,国产滚筒壳体材料屈服强度可达810~835 MPa,抗拉强度为1010~1021 MPa,耐磨性能接近国外先进水平。

表1 滚筒铸钢材料化学成分 wt%

4 截割滚筒降尘技术

机械化采煤显著提高了煤炭开采效率,但也使工作面粉尘量大幅度增加,约有70%~85%的煤尘由采煤机作业产生。粉尘来源与所选用的采煤机及其工艺有关,美国安全与劳动保护局实测结果表明,若刨煤机扬尘量为100%,则单滚筒采煤机为92%,双滚筒采煤机扬尘量为20%[44]。

煤尘浓度过高将严重影响矿工健康,也是煤尘火灾和爆炸事故的主要根源。西德曾对13个煤矿1800名井下工人的工作环境和身体状况进行过跟踪统计,结果表明,矿工尘肺病的发病原因与其在工作面的呼吸性粉尘量密切相关,引起尘肺主要是5 μm以下的呼吸性粉尘。矿工吸入煤尘累计值对尘肺发病率的影响如图18所示[45]。早在1970年,英国规定长壁工作面粉尘浓度应小于8 mg/m3。1974年,西德对井下工作地点空气中允许的细粉尘浓度制定严格要求,在石英含量低于5%的工作面,允许粉尘浓度为4 mg/m3;在石英含量高于5%的工作面,允许粉尘浓度为0.15 mg/m3。这些控尘要求推动了采煤机抑尘技术改进,采煤机控尘途径主要是截割工艺减尘、滚筒喷雾降尘、吸尘滚筒除尘。

图18 矿工尘肺病率与吸入粉尘量关联性

4.1 截割工艺减尘

减少落煤二次破碎是降低综采工作面粉尘量的有效方法,因此改进采煤机结构或改变截割工艺是重要的防尘措施。美国学者研究发现,滚筒截齿的前角、后角和刃角对煤尘产生强度有很大影响,提高牵引速度可以降低煤尘产生强度,由此建议截齿的间隔角为5°,截齿最佳倾角为30°,截齿切割速度小于3.5 m/s。如果滚筒螺线间距比截深大一倍,截齿数减少20%~30%,可显著降低含尘量。美国煤矿试验证明,加大采煤机截割深度和降低滚筒转速有利于减少粉尘产生量,采煤机滚筒转速从70 r/min降到35 r/min,并使截深增大1倍,粉尘产生量可减少60%,切割深度和截齿速度对粉尘量的影响如图19所示[46-47]。

4.2 滚筒喷雾降尘

在采煤机截割滚筒周围喷射水雾,有助于煤粉快速集聚成团,能取得显著的降尘效果。最早研发的是滚筒喷射泡沫降尘技术,1957年美国矿山保安用品公司(MSA)使用表面活性剂低倍数泡沫抑尘方法,1968年研发出采煤机高倍数泡沫抑尘技术。1963年,苏联在顿巴斯西南1号矿井的УКТ-2М型联合采煤机上使用泡沫降尘装置,1971年在1К-101型和2К-52型采煤机上安装了泡沫降尘装置。1969年,美国矿业局委托孟山都公司(Monsanto Company)和代顿(Dayton)实验室研发泡沫除尘技术,1983年泡沫除尘系统先后在西弗吉尼亚州和犹他州的两个长壁工作面进行了井下试验。1973年,日本将吸气式泡沫发生器安装在采煤机摇臂的千斤顶箱上,喷射泡沫距离为2 m左右[48],1983年又进行了泡沫除尘研究,并在采煤机上进行除尘试验,泡沫除尘比水雾除尘效果提高30%~50%。

图19 采煤机截割参数对煤尘浓度影响曲线

1984年,我国煤科院上海研究所开始研究泡沫除尘技术。1986年,湖北省劳保所开始研究凿岩机泡沫除尘技术,研发的泡沫除尘器在五台煤矿和武钢程潮铁矿的凿岩工作面进行了现场试验,取得良好效果。

在截割滚筒落煤时,特别是同时切割岩石的情况下,会产生高浓度的细粉尘,设置内外喷雾系统可使粉尘浓度大幅度下降。内喷雾是通过安装截割滚筒上的喷嘴直接向截齿的切割点喷射水雾,实现“湿式截割”,以防止摩擦火花和抑制粉尘。外喷雾是从截割部、摇臂或挡煤板喷出水雾来覆盖尘源,使粉尘湿润沉降。试验表明,最有效的降尘措施是内喷雾,其次是外喷雾。1971年,英国学者提出截割煤层时喷洒水雾,可以抑制煤尘燃爆事故,英国矿山安全研究所对此进行了系统试验。1972年,英国安德森公司制造的AM500采煤机滚筒上安装了内外喷雾系统和文丘里降尘系统。1976年久益公司生产的1LS采煤机把冷却喷雾水流经滚筒轴心孔到螺旋叶片外缘弯管上的喷嘴进行齿面喷雾灭尘。1978年,美国研发出被称为“采煤机除尘器”的喷雾装置,在采煤机周围产生强大的交叉气流,有效遏制尘云扩散,使采煤机司机周围的粉尘浓度降低50%~60%,再配合外喷雾系统,工作面降尘率可达70%~80%,到1982年,美国煤矿已有24个工作面采用了“采煤机除尘器”。美国矿业局开展了多种喷嘴降尘性能试验,如图20所示,从中可见雾化喷嘴的降尘效果最好,但这种喷嘴存在易损坏、易堵塞的问题,限制了在井下推广使用[49]。

1-雾化喷嘴;2-空心锥形喷嘴;3-文丘里喷嘴;

4-扇形喷雾喷嘴;5-文丘里引射器

图20 采煤机各种喷嘴降尘效果试验曲线

滚筒采煤机采用内喷雾时,喷嘴应布置在截齿后侧,如图21所示。这种布置形式不仅能获得最好的降尘效果,而且功耗最小,喷射的水雾对截齿还有冷却作用,有益于提高截齿使用寿命[45]。英国艾克(Aco)公司研制了多种型式的内喷雾截齿,截齿体内有水道和内喷雾孔,喷雾水流经截齿体后再从截齿端部喷射出去,提高了灭尘效果,减少了喷雾用水量,也降低了商品煤含水量。

图21 截齿外喷雾的喷嘴布置示意

1977年,无锡煤机厂研制出XPB型喷雾灭尘泵站,如图22所示,它是我国制造的第1台综采机械化喷雾灭尘泵站。1978年,煤炭研究院上海研究所研发出PU型采煤机滚筒外喷雾器,在大同矿务局一矿和三矿试用,采煤机司机位置和采煤机后15 m处的煤尘浓度分别降低78%和65%。1979年5月,PUN型引射式喷嘴在徐州矿务局权台煤矿3111工作面的苏制КШТКГ型双滚筒采煤机上进行试验,采煤机司机位置和采煤机后15 m处的煤尘浓度降低了55%和58%,比原苏联机组的降尘效果提高了7%左右[50-51]。国产DY-100型采煤机滚筒轴中心装有内喷雾水管通向滚筒,在截割时具有内外喷雾相结合的灭尘效果。

图22 我国第1台XPB型喷雾灭尘泵站

4.3 吸尘滚筒除尘

1982年,英国煤炭公司和海德拉刀具公司研制出吸尘滚筒,如图23(a)所示,它基于高压水射流引射效应,在滚筒轴上均匀布置若干引射器以负压吸尘,降尘效果比传统的喷雾滚筒提高60%~80%。美国对这种吸尘滚筒也进行了井下试验,在采煤机司机工作位置的粉尘降低约40%[52]。这种吸尘滚筒既能有效控制煤尘,又把大量新鲜风流吸向截煤区,实现了降低煤尘和甲烷浓度一体化控制。到1990年,英国煤矿使用约900台海德拉吸尘滚筒。2000年,徐州矿务局也研制出吸尘滚筒,在旗山矿13202工作面的4MG-200W采煤机上进行试验,采煤机回风侧5 m处的粉尘从280 mg/m3降到50 mg/m3,降尘率为82.1%,采煤机司机位置的粉尘浓度由116 mg/m3降至15 mg/m3,降尘率为91.8%[53]。

1989年,西德沃尔沙姆煤矿(Walsum)试制一种具有煤尘吸取功能的指数曲线形滚筒,如图23(b)所示,滚筒内侧均匀分布5个吸尘槽,每个吸尘槽有2个向内喷嘴,喷出11 MPa的高压水流而使吸尘槽内产生负压,能以2 m3/s流量吸入滚筒外的粉尘,并被喷雾流喷湿沉淀,形成煤泥浆流向刮板输送机,这种方法可获得25%~50%的降尘效果[54]。

1-循环水管;2-摇臂;3-通向吸尘槽的水管;

4-通向滚筒喷嘴的水管;5-挡煤板;6-吸尘槽;7-喷嘴

图23 吸尘滚筒结构示意

5 结语

截割结构是采煤机高效切削煤层的“牙齿”,应具备高截割性、高可靠性、高智能性。经过100多年的发展,截齿滚筒已成为采煤机截割机构的主流构型,截齿主要是耐磨齿体复合超强齿尖的刀形截齿或镐形截齿,割煤降尘主要采用外喷雾和二次负压联合降尘技术。从仿生学角度看,采煤机截割机构具有了动物利爪挖掘功能的形态仿生,但智能仿生还需要深入研究。

老虎的杀伤力除了源自其强大爆发力和快速攻击力,还要依靠其精良武器,即锋利的牙齿和可伸缩的尖爪。虎爪的肌腱调控机制如图24(a)所示,在伸肌和屈肌配合控制下,尖爪可以自由伸缩。在行走或奔跑时,尖爪能屈缩到骨质爪鞘中,避免磨损,形成更大的接触面积。在捕猎食物时,尖爪伸展出来,锋利的虎爪在老虎前肢极强的掌力挥动下,对猎物产生致命的袭击。这种机构在挖掘机设计中得到充分运用,如同虎爪的挖斗能够实现灵活的控制。但在采煤机截割机构中尚未得到充分体现,截齿的旋转截割模仿了虎爪的扑杀运动,而截齿的爆发冲击力发挥的不充分。此外,老虎在扑杀过程中,虎爪产生向外的撕裂作用力,使撕碎食物更加高效,这是采煤机截割机构需要仿生的关键点,若截齿具备这种能力,就能利用脆性煤层抗拉强度弱的特点,产生刺入煤层冲击破碎与撕扯煤层裂碎的联合落煤效果,使煤层截割更加高效节能。

图24 虎爪屈伸调控及其仿生应用

致谢:谨以此文向为我国采煤机截割机构技术发展做出卓越贡献的前辈们致敬!感谢博士生郭伦峰绘制本文的部分插图,苗丙帮助查找到一些图书。作者致谢为本文索引资料提供便利的中国知网、百度咨询、360百科等信息平台。本文述及的采煤机技术研发年份可能有偏差,请读者帮助校正和补充。

参考文献:

[1] 海因茨·孔德尔,王孙俊,蔡尔嵩.采煤机械化手册[M].北京:煤炭工业出版社, 1982.

[2] H Glasby,程光.安德森公司采煤机的设计思想[J].煤矿机电, 1985 (5): 55-58.

[3] 编写组.国外煤矿采掘机械图册[M].北京:燃料化学工业出版社, 1973.

[4] 耿兆瑞.EDW-450L型与EDW-300L型采煤机在萨尔矿区的对比试验[J].煤矿机电,1983 (3):46-51.

[5] 傅文新,刘峥.采煤机滚筒结构和装煤性能分析[J].煤矿机械,1997 (3):33-35.

[6] 沈利华,陶峥.采煤机异形滚筒与传统滚筒装载特性的比较和CAM[J].煤炭科学技术 ,2000,28(3):36-38.

[7] 刘春生,于信伟,任昌玉.滚筒式采煤机工作结构[M].哈尔滨:哈尔滨工程大学出版社, 2010.

[8] 佐藤逸郎.滚筒采煤机镐型截齿的研制与实际应用[J].煤炭技术,1993 (1):21-25.

[9] 符国权.国外采煤机截齿研究概述[J].煤炭科学技术,1981,9 (2):56-59.

[10] F G Mcstravick.尖头镐形截齿在采煤机滚筒上的应用[J].煤矿机械,1991 (6):23-26.

[11] 戈登·麦克山纳.海德拉刀形截齿采煤机滚筒[J].中国煤炭,2009,35(10):128-132.

[12] 张守柱.采煤机高效QJB型扁截齿[J].煤矿机电,1998 (1):40-54.

[13] 董文敏,贾新国,崔永杰.镐型截齿与刀型截齿优劣之比较[J].煤炭工程,2001 (11): 16-18.

[14] 李晓红,鲜学福,刘爱林.刀具在破煤岩过程中温升的研究[J].矿山机械,1994 (9): 19-22.

[15] 朱华,吴兆宏,李刚,等.煤矿机械磨损失效研究[J].煤炭学报, 2006,31(3): 380-385.

[16] 刘华平,余立新,陆庆忠.国内外采煤截齿合金的现状与发展[J].粉末冶金工业,2013, 23(4):65-69.

[17] 黄云庆,章勃.几种采煤机截齿用钢的性能[J].金属热处理,1995 (2):6-9.

[18] 姜忠良,陈秀云,陈晓东,等.截齿用新型高硅低碳空冷贝氏体钢的组织与性能[J].清华大学学报,2001, 41(10): 23-26.

[19] F S I Konyashin, R Cooper, B Ries, et al.Novel ultra-coase hard metal grades with reinforced binder for mining and construction [J].International Journal of Refractory Metal & Hard Materials,2005, 23: 225-232.

[20] 张立,黄伯云,吴恩熙.双相结构梯度硬质合金的研究现状[J].粉末冶金材料科学与工程, 2000, 5(3): 188-192.

[21] 顾金宝,高建,时凯华,等.矿用WC-Co梯度硬质合金的制备及应用研究现状[J].稀有金属与硬质合金, 2019, 47(4): 83-88.

[22] 孙志远,李辉.梯度硬质合金截齿的开发与应用[J].凿岩机械气动工具, 2016(4): 47-51.

[23] 刘元书.采煤机截齿截煤过程及其使用现状的分析[J].煤炭科学技术, 1980,8(11): 7-13.

[24] 安孝玲,刘利国.硬质合金刀具类金刚石涂层的摩擦磨损性能[J].电镀与涂饰, 2009, 28(6): 68-71.

[25] 杜祥林.国内外地质岩心钻机的发展概况[J].勘探技术, 1974 (3): 4-8.

[26] 卓国基.英国矿山勘探用金刚石钻头简介[J].探矿工程, 1979 (6): 60-61.

[27] 河南省地质局三队探矿科.孕镶金刚石钻头试验小结[J].非金属矿, 1975(2): 18-20.

[28] 黄树涛,李觉,周丽.金刚石截齿的研究进展及应用现状[J].金刚石与磨料磨具工程, 2010, 30(4): 71-76.

[29] В Г Михайлов, 张增韶, 王树人.矿山工具[M].北京:燃料工业出版社, 1954.

[30] 姚华光.T-590焊条[J].焊接, 1957(8) : 33.

[31] 孙咸.采煤机截齿耐磨堆焊层的使用性能及其堆焊材料[J].金属加工, 2011(2): 42-46.

[32] 肖文彦.钎焊截煤机牙的新方法——盐浴浸铜焊[J].金属加工(热加工), 1966(2): 10.

[33] 邓怀京.新型镐形截齿的钎焊和热处理工艺[J].煤矿机电, 1985(2): 48-51.

[34] 秦建,董显,裴夤崟,等.高强韧CuZnNiMn纽扣钎料钎焊截齿接头组织与性能[J].焊接学报, 2019, 40(8): 96-103.

[35] 孙方红,马壮,董世知.矿用截齿表面强化技术[J].金属热处理, 2011, 36(11): 99-102.

[36] 苏伦昌,董春春,杜学芸,等.矿用截齿激光熔覆高耐磨颗粒增强铁基复合涂层的性能研究[J].矿山机械, 2014, 42(3): 102-106.

[37] 姚树玉,李惠琪.等离子熔覆涂层截齿的实验研究[J].煤矿机械, 2004 (3): 25-26.

[38] 陈颢,羊建高.等离子束表面冶金强化截齿研究[J].凿岩机械气动工具, 2009(4): 12-15.

[39] 刘广志.国外人造金刚石发展现状与金刚石钻探的未来[J].国外地质勘探技术, 1984(9): 1-7.

[40] 姚裕成,熊文松,莫文裔.我国超硬材料的历史、现状与未来[J].硅酸盐通报, 1985 (2): 22-30.

[41] H Alehossein, J Boland.Diamond composite cutters in drill bits and cutting tools for hard rock cutting[A].Explosives-A Time of Rapid Change, EXPLO 2004, Australasian Institute of Mining and Metallurgy Publication Series[C].2004.

[42] 李杰,姜荣超,吴治南,等.提高煤田采掘用PCD截齿性能的研究[J].金刚石与磨料磨具工程, 2006(2): 9-12.

[43] 卢灿华,张涛,刘俊涛,等.路面铣刨机用聚晶金刚石截齿头的研制[J].金刚石与磨料磨具工程, 2017, 37(1): 81-84.

[44] R J 威尔逊,万忠贤.采煤机通过加大截深灭尘[J].煤炭技术, 1986(1): 53-58.

[45] 王茂吉.西德预防煤矿尘肺的措施[J].矿业安全与环保, 1991(2): 43-50.

[46] 吴鉴良, 黄阿毕, 郭可沫, 等.国外滚筒采煤机的发展概况[J].煤炭科学技术, 1973,1(3): 57-59.

[47] 孙起贵.国外综采工作面防尘技术[J].煤炭技术, 1982(2): 48-52.

[48] 开滦煤炭科学研究所情报室.国外机械化采煤工作面灭尘方法概述[J].工矿自动化, 1975(1): 28-34.

[49] G E 尼瓦多姆斯基, R A 扬科夫斯基,F N 基塞尔,等.长壁工作面降尘法[J].煤矿安全技术, 1985(1): 57-62.

[50] 李恒贵.滚筒采煤机喷雾降尘装置的研究[J].煤矿安全与环保, 1980(6): 1-7.

[51] 喷雾泵研制小组.XPB喷雾泵站试验效果显著[J].江苏煤炭科技, 1979(1): 1-2.

[52] 夏孝明,颜士华,赵正均.采煤机割煤防尘[J].煤炭工程师, 1995(3): 41-48.

[53] 马中飞,施帮华,张周权.采煤机吸尘滚筒降尘技术的初步研究[J].煤炭科学技术, 2001, 29(1): 7-9.

[54] ABazzonlla, 姚凤仪.采煤作业中的降尘方法和途径[J].煤矿机械, 1990(7): 28-29.

The development history of coal shearer technology (Part seven)

——cutting devices

Ge Shirong1,2

(1.School of Mechanical, Electrical & Information Engineering, China University of Mining and Technology-Beijing, Haidian, Beijing 100083, China;2.Institute of Intelligent Mines & Robotics, China University of Mining and Technology-Beijing,Haidian, Beijing 100083, China)

Abstract Cutting device of coal shearer is important for automatic and intelligent cutting of coal seam .It must have three high abilities as the high cutting ability, high reliability and high intelligence.Since the power consumption and failure rate of the cutting device account for more than 80% and 50% for the shearer, continuous improvements and innovations had been made at home and abroad in the past hundred years.The innovative work included cutting drum configuration, configuration and wear-resistant technology of cutting tooth, cutting coal dust removal technology and so on.In the past time, the cutting device developed from the chain cutting to the drum cutting.Since the birth of the cutting drum, it has undergone the reformation of self-loading drum, spiral drum, self-cutting drum and strong drum.The development of the cutting tooth configuration has five stages as the flat cutter, the pick, the strong pick, the pointed pick and the deep cutter.The wear-resisting life of the cutter has a great influence on the reliability of the shearer.At present, three generations of wear-resisting cutter have been developed, the first is the carbide cutter pick, the second is the composite wear-resisting cutter, and the third is the polycrystal diamond cutter.The application of the drum shearer increases the dust amount in the working face, in order to solve this problem, the dust reduction technologies have been developed, such as less dust cutting operation, dust removal by the drum spray or the suction drum.At present, the combined dust removal technologies by external spray and negative pressure are mostly used.In this paper, the development path of cutting gear and cutting device from the bionics of tiger claw structure was firstly discussed and it was thought that the bionics design would be beneficial to realize high cutting ability, high reliability and high intelligence for the coal shearer cutting device.

Key words coal shearer, development history, cutting device, drum configuration, cutting tooth configuration, wear-resisting tooth, dust reduction technology, bionic cutting tooth design

width=77,height=77,dpi=110

移动扫码阅读

引用格式:葛世荣.采煤机技术发展历程(七)——截割机构[J].中国煤炭,2020,46(12):15-29.doi: 10.19880/j.cnki.ccm.2020.12.003

Ge Shirong.The development history of coal shearer technology (Part seven)——cutting devices [J].China Coal,2020,46(12):15-29.doi: 10.19880/j.cnki.ccm.2020.12.003

中图分类号 TD421.67

文献标识码 A

作者简介:葛世荣(1963-), 男, 汉族, 浙江天台人,教授,中国矿业大学(北京)校长,从事智能采矿装备、摩擦可靠性工程研究。曾荣获“国家杰出青年科学基金” 资助,获得“中国青年科技奖”、“国家有突出贡献的中青年技术专家”、“全国优秀科技工作者”、“何梁何利基金科技进步奖”、“世界能源论坛技术创新奖”、“孙越崎能源科技大奖”和“第二届全国创新争先奖状”。 E-mail: gesr@cumtb.edu.cn。

(责任编辑 郭东芝)