采煤机技术发展历程(八)——可靠性技术

http://www.zgmt.com.cn/magazine/magazineContent.do?catalogdataid=6e338979b1d14805bdfac13d2fa9d718

葛世荣1,2

(1. 中国矿业大学(北京)机电与信息工程学院,北京市海淀区,100083;2.中国矿业大学(北京)智慧矿山与机器人研究院,北京市海淀区,100083)

摘 要 采煤机在煤矿恶劣环境中运行,其可靠性制约着采煤机高截割性、高智能性的发挥程度,对煤炭产量、成本甚至安全生产都有至关重要的影响,因此要从可靠性设计、可靠性增强、可靠性材料、可靠性运维4个方面提高采煤机产品可靠性。从国内外采煤机研发经验来看,可靠性设计的重点是部件可靠性、摩擦可靠性、结构冗余性、环境适应性、功能模块化、安全保护装置的设计创新;可靠性增强的措施是结构可靠性、牵引可靠性、驱动可靠性、供电可靠性的改进创新;材料可靠性的关键是齿轮材料、行走轮材料、滑靴材料、截齿材料、摇臂材料、滚筒材料的选优配强;可靠性运维的质量在于过载保护技术、故障监测诊断、预测性维修的有效实施。从定量分析看,目前国产采煤机整机可靠度与国外同类产品还存在较大差距,以上4个方面的可靠性改进有助于我国采煤机可靠性快速提升。

关键词 采煤机 发展历程 可靠性技术 可靠性设计 可靠性增强 可靠性材料 可靠性运维

采煤机在煤矿恶劣环境和重载、冲击等苛刻工况下运行,对其强度、刚度、抗疲劳、抗磨损的可靠性要求很高。目前,许多现代化大型煤矿是“一井一面”集约化开采模式,如果采煤机发生故障,就会导致采煤工作面和整个煤矿停产,对于一座年产500万t煤炭的工作面而言,采煤机停产造成的直接经济损失近800万元/d。

采煤机可靠性是在预知地质条件下无故障地完成开采任务的能力,设备开机率(Equipment Operation Rate,EOR)和平均无故障维修时间(Mean Time Between Failure,MTBF)是衡量可靠性的2个主要指标,它们与采煤机的设计可靠性、制造可靠性、运维可靠性密切相关。采煤机可靠性越高则开机率越高,无故障作业时间越长。

1942年11月,美国麻省理工学院(MIT)放射实验室向海军及船舶局提议成立专门小组,开展电子管可靠性研究,这是世界上第1个有关可靠性的技术文件。1952年8月,美国国防部成立电子设备可靠性顾问小组(AGREE)。1955年该小组提出一份“军用电子设备可靠性”报告,即著名的“AGREE报告”,首次提出平均无故障维修时间(MTBF)概念,成为可靠性工作指南范本[1]。

20世纪60年代初,国外开始重视采煤机可靠性研究,英国安德森公司提出要把产品可靠性思想贯穿于采煤机研发过程,归纳了提高采煤机可靠性的四大任务及分工,即设计可靠性、制造可靠性(由制造厂负责),可靠性试验(厂内试验由制造厂负责、现场试验由制造厂与用户共同负责),运维可靠性(共同负责)。1974年,英国国家煤炭局(NCB)提出了先进技术采矿计划(Advanced Technoloy Mining,ATM),其中明确了提高采煤机可靠性的技术途径:对采煤机运行状态进行监测,直观显示极限值和运行值;对采煤机故障进行诊断和预报,使操作人员准确知晓已发生和潜在的故障点;对采煤机运行参数、坐标、速度等进行监控,使其具有自调节能力,保持正常运行状态;采用计算机对综采工作面的设备子系统进行协调和控制[2]。

1976年,我国开展了采煤机可靠性试验,煤炭科学院上海研究所对DY-150型采煤机进行了10项可靠性试验,包含牵引部600 h台架寿命试验、牵引部20 000次压力变化试验、辅助泵2 000 h寿命试验、截煤部600 h寿命试验[3]。这些系统的可靠性试验有效提高了DY-150采煤机可靠性,1977年山东省查庄矿使用DY-150采煤机的故障时间仅为0.84 h/万t,累计运行1 650 h 过程中仅发生6次故障,事故停产影响率仅为0.23%,远低于当时煤炭部对矿井机电事故停产影响率1.00%的可靠性要求[4]。

1 采煤机可靠性模型

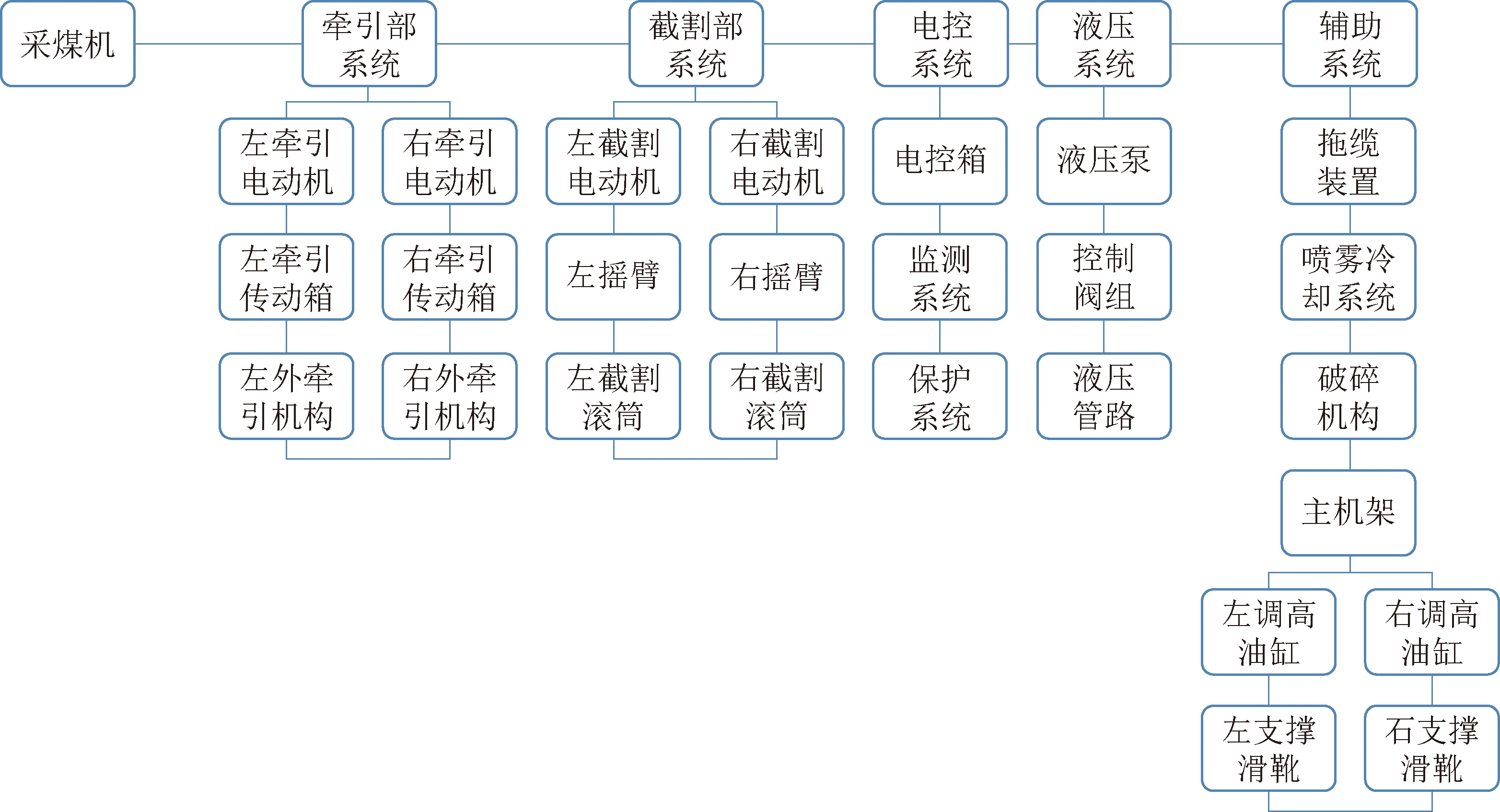

采煤机可靠性架构如图1所示,主要包括牵引部、截割部、电控、液压、辅助5个子系统,它们组成一个复杂的串并联可靠性模型,在系统中包含26个主要部件。统计数据表明,大部分机械设备的无故障工作时间及故障时间服从负指数分布,可用马尔可夫过程来分析采煤机的可靠性指标[5]。

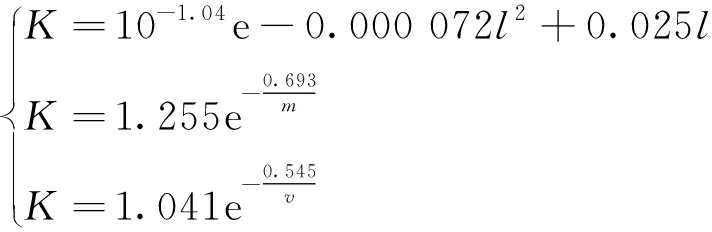

1982年,前苏联学者Ф. П. 别达得出了采煤机可靠性与工作面生产状态的影响关系,他根据乌克兰契尔沃诺格拉德斯克煤层(厚度0.6~1.8 m)运行的КМ-87采煤机的故障数据,得出采煤机有效度与工作面长度、煤层厚度和采煤机牵引速度的回归关系[6]:

(1)

式中:K——采煤机有效度(无故障工作时间);

l——工作面长度;

m——煤层厚度;

v——采煤机牵引速度。

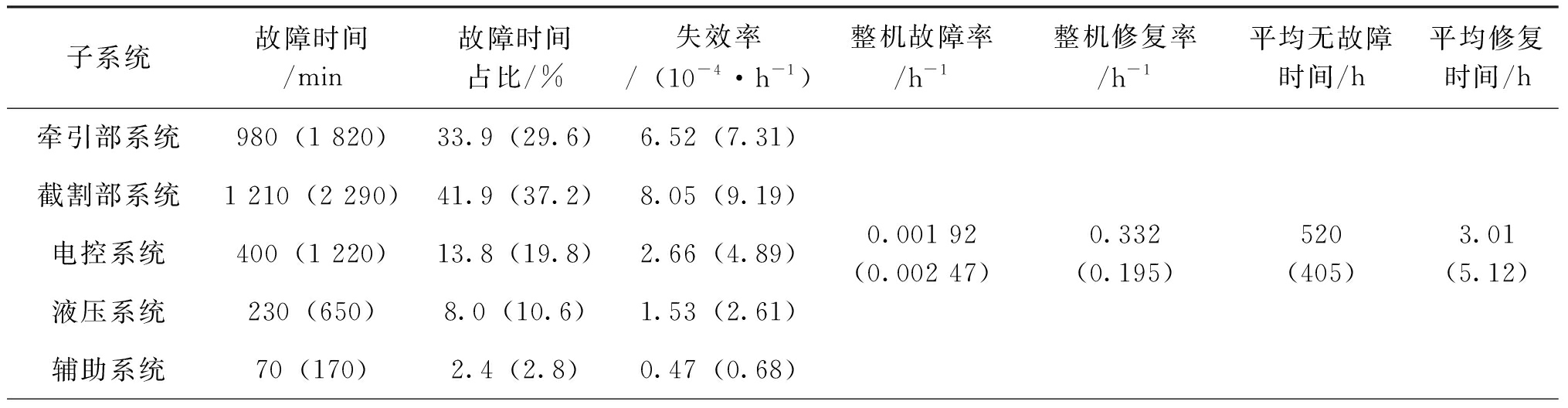

20世纪80年代,我国生产的采煤机平均开机率只有17%,综采设备平均使用率仅为50%,采煤机以定期预防性维修为主,约有1/3的维修工作属于无效维修,耽误生产机时较多[7]。统计表明,当时的综采工作面停机停产原因中顶板事故占20%,运输事故占19%,生产环境事故占15%,采煤机事故占11%,支架事故占8%,电气事故占6%[8]。经过20多年的改进,国产采煤机的可靠性指标逐步提高,但与国外采煤机仍有较大差距,美国的6LS-5型采煤机和国产的MG750/1800-3.3D型采煤机的故障和维修时间及可靠性指标对比如表1所示[9]。

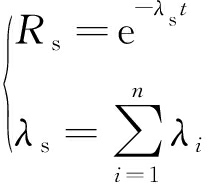

采煤机整机可靠度计算式为:

(2)

式中:Rs——采煤机整机可靠度;

λs——采煤机系统失效率,h-1;

λi——采煤机子系统失效率,h-1;

t——采煤机运行时间,h。

从表1计算可得,以失效率预测的国外采煤机运行100、200、300、400 h的整机可靠度分别为 0.825、0.681、0.562、0.464,而国内采煤机运行100、200、300、400 h的整机可靠度分别为0.781、0.610、0.477、0.373。

图1 采煤机可靠性构架示意图

表1 国内外采煤机可靠性指标对比

注:数据格式为“国外采煤机数据(国内采煤机数据)”

注:数据格式为“国外采煤机数据(国内采煤机数据)”

2 采煤机可靠性设计

2.1 部件可靠性设计

采煤机在恶劣环境下受到冲击、振动、磨损、腐蚀破坏,需要预估使用中发生超负荷或误操作时的影响后果,通过可靠性设计来提高承载零件的安全性。在20世纪80年代,为了提高采煤机可靠性,国外制造商进行了以下多项可靠性设计工作。

(1)尽量消除传动系统内的薄弱环节,例如伞齿轮、长轴、链传动等,使各传动件达到等寿命设计。

(2)选用优质高强度材料制造机箱和齿轮。

(3)选用优质耐油橡胶密封;尽量少用对环境要求严格的高压液力传动件,若选用高压液力传动,则须加强过滤及冷却,采用密封油箱并使工作油压不超过元件许用油压的2/3。在20世纪60 年代后期,英国国家煤炭局强制性规定采煤机牵引部的工作压力限制在14 MPa左右,使采煤机牵引部工作压力控制在主油泵额定工作压力的60%以内,牵引部主油泵具有1.75倍以上的压力裕量系数,从而有效保证液压系统和元件的工作可靠性。

(4)各大部件之间的联接,采用可靠牢固的防松技术,如液压螺母或开口螺母等。

(5)运用CAD技术设计滚筒,选择最佳参数,如螺旋升角、螺距、截线数、截齿角度等,使采煤机在截割煤体时负荷波动趋于平稳,以延长采煤机寿命。

(6)改进截齿结构设计,提高截齿耐磨性;改善喷雾系统,延长截齿寿命,减少更换时间。

(7)摇臂的内轴承结构改为外轴承,以降低支承负荷,降低机器振动,延长轴承寿命。

(8)改善机器的保护、监控系统,增设故障诊断系统,便于故障查寻及处理。

(9)各大部件采用独立结构,装卸更换互不干扰,便于井下故障的快速处理。

(10)完善质量检验指标,加强制造检验技术。

经过可靠性设计改进,到20世纪80年代末,美国煤矿的采煤机开机率为75%~90%;澳大利亚煤矿的采煤机开机率为36%,在较好条件下可达62%左右;英国和德国煤矿的采煤机开机率分别为35%和39%[10]。

2.2 摩擦可靠性设计

所谓摩擦学设计, 是在机械设计中充分利用摩擦学的知识、 成果和技术, 旨在使所设计的机械装置能够达到较长的耐磨损寿命,其基本内容包括润滑设计、 结构设计、 材料选用和表层设计[11]。因此,采煤机设计不仅需要机构设计、 强度设计、 动力学设计等方面, 而且要考虑摩擦学设计。采煤机运动零部件之间的结合部位较多,如螺栓连接、键连接、齿轮结合、导轨接触、轴承接触、密封接触等,这些结合部位的摩擦失效率都比较高,由于摩擦学设计不当所引发的采煤机传动故障约为70%,还会诱发其他次生故障,因此应加强采煤机传动部件的摩擦学设计,这是国内采煤机设计工作的薄弱环节。

2.3 结构冗余性设计

冗余设计是在产品中用多个单元代替一个单元使用,从而提高机械系统稳定性和可靠性。为了便于维修和保养,冗余设计大多采用相同单元组成的并联系统、串并联系统或并串联系统。采煤机结构冗余设计是对关键零部件设计备用机构,当某个部件出现故障时,备用机构能够继续工作,但功率或承载能力会有所降低。

2.4 环境适应性设计

环境适应性设计是为确保采煤机在井下恶劣环境可靠运行而采取的设计和工艺措施,包括降低环境影响的措施和提高装备自身抵抗环境作用能力的措施。随着采煤机自动化、智能化程度提高,机载电子设备的环境适应性设计更为重要,主要包括3个方面任务。

(1)耐气候环境设计。针对高温、低温、湿热、盐雾等环境条件的影响,在热源与热沉之间提供一条低热阻的通道,保证热量迅速传递出去。

(2)耐机械环境设计。针对设备振动与冲击的影响,耐机械环境设计的一般方法有减振、加固、去谐、去耦、阻尼、小型化及刚性化,其中的减振和加固设计是有效方法。

(3)耐电磁环境设计。主要是设备的电磁兼容性设计,以保证采煤机的电子器件、设备或系统在工作面电磁环境中良好运行,主要设计措施包括限制干扰源的电磁发射、控制电磁干扰的传播及增强敏感设备的抗干扰能力[12]。

2.5 功能模块化设计

模块化部件是一个具有特定功能且具有通用性的组件,通过组合各种模块化部件,即可构成新型号采煤机,生产出不同功能或相同功能、不同性能的系列产品。这些模块化部件是经过可靠性验证的成熟零部件,不但能缩短设计周期、降低成本,而且可提高采煤机的质量和可靠性。美国久益公司生产的1LS型采煤机采用了模块化多电机结构设计,包括2个牵引部、1个电控箱、2个截割部的电机驱动模块,其优点是留有最大的过煤空间,模块化拆装也便于井下运输,不仅改善了采煤机可维修性,而且可以适应各种输送机和支架尺寸。

2.6 安全保护装置设计

高可靠性采煤机必须具备必要的安全装置,以防止超载、超速、超压、误操作、误接触、环境突变(如瓦斯超量、停电等)引起的事故及事故扩大。采煤机必须设计必要的保护装置,具有漏电保护、过载保护、过热保护、缺相、三相不平衡、油压、油位等保护功能,除了保护措施之外,还通过在线状态监测来实现故障预警或自动停机。

3 采煤机可靠性增强

3.1 结构可靠性增强

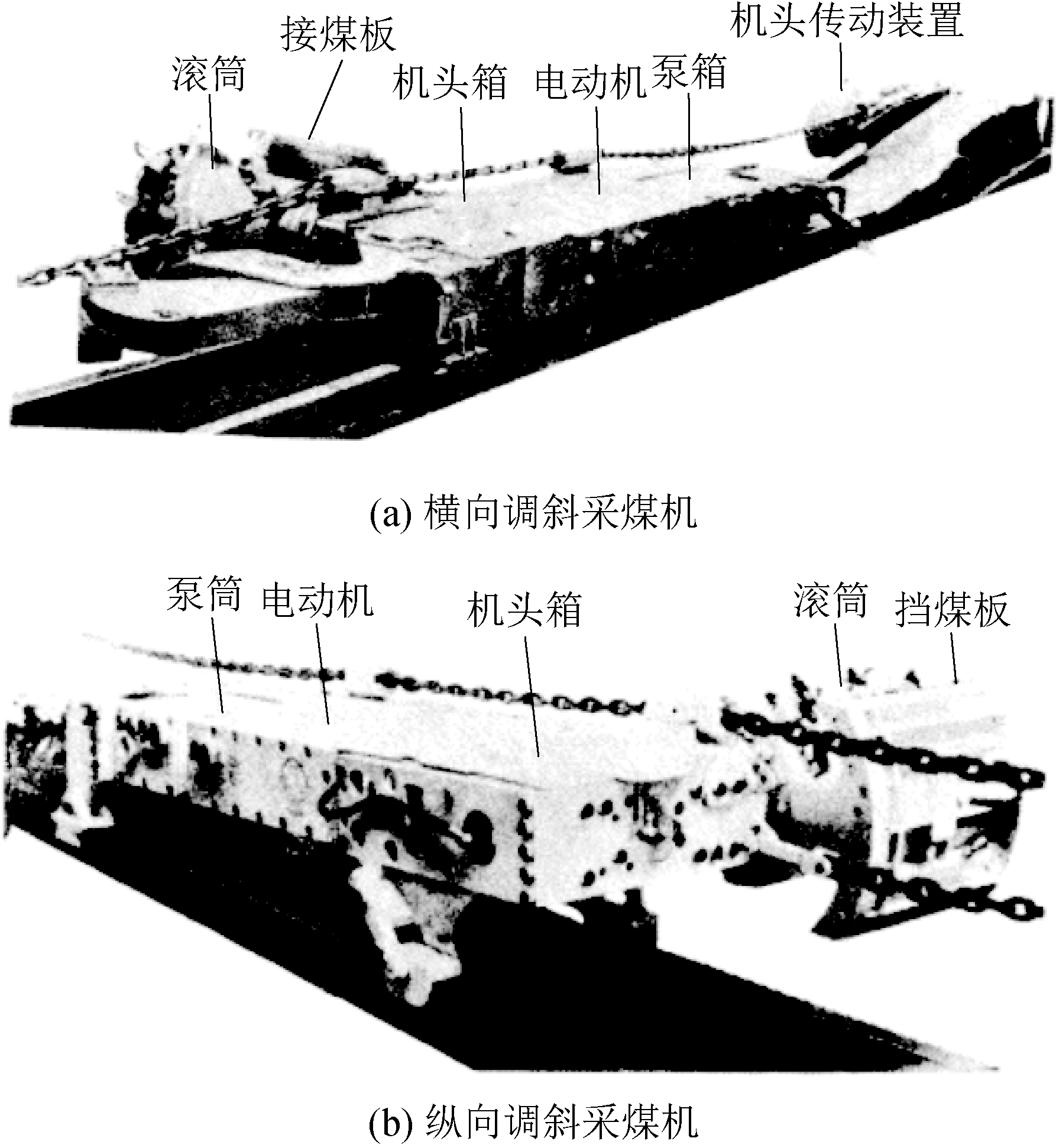

1954年,英国安德森公司推出AB15- SE70安德顿型采煤机,采用底部托架结构,把所有部件固定其上,加强了采煤机整体刚性,提高了与刮板输送机的配合性;1963年,安德森公司推出的AB10/12-SE单滚筒采煤机设计了可调斜底托架,以提高倾斜煤层截割的适应性,分为横向调斜和纵向调斜2种底托架,如图2所示,这种机身结构复杂,铰接点多,截割硬煤时的整机振动大, 机身下面的液压管路维护困难;1972年,安德森公司推出了AM500-DERDS型双滚筒采煤机,采用整体式固定底托架机身结构,增大采煤机的整体刚度和连接强度;1975年,久益公司研制出1LS型电牵引采煤机,创新设计了框式底托架,实现了多电机驱动,各部件以插件形式装入框式底托架,不仅增强了整体刚性而且方便维修或部件更换;1975年,德国艾柯夫公司推出EDW-380-L型采煤机,设计了无底托架的机身结构,采用液压锁紧螺栓将分体机箱连为一体,不仅简化了结构,便于采煤机拆卸和运输,还增大了机身底部的过煤空间;1984年,安德森公司的Electra 550型电牵引采煤机首创了整体焊接的箱式机身,分成几个间隔来安装电控部、牵引部及液压泵站,它们可以很方便地嵌入和拆出,整体机身无对接螺栓,无底托架,具有强度大、刚性强的突出优点[13]。

图2 可调斜底托架的AB10/12-SE采煤机

3.2 牵引可靠性增强

1971年,安德森公司创制了Rack-a-rack型齿轨无链牵引系统,解决了重载采煤机安全牵引难题,采用电牵引技术取代液压牵引,是采煤机牵引可靠性技术的变革[14-15]。久益公司的1LS型采煤机采用了类似于Rack-a-track的无链牵引系统,滚轮与齿条啮合推动采煤机行进,依靠固装在机身下方导向滑靴来保持采煤机稳定,以更适应底板的起伏。采煤机的滑靴跨骑在刮板输送机溜槽两侧的铲板和挡板上,煤壁侧的2个支撑滑靴落在特制的铲板上,采空侧除在牵引滚轮下面装设的导向滑靴外,在机身两端还有2个滚轮式滑靴在挡板上滚动[16]。

随着采煤机向强力截割、快速牵引方向发展,传统的单一牵引部驱动变为多个牵引部并联驱动的布置方式,经过了以下4个布置形式的发展阶段。

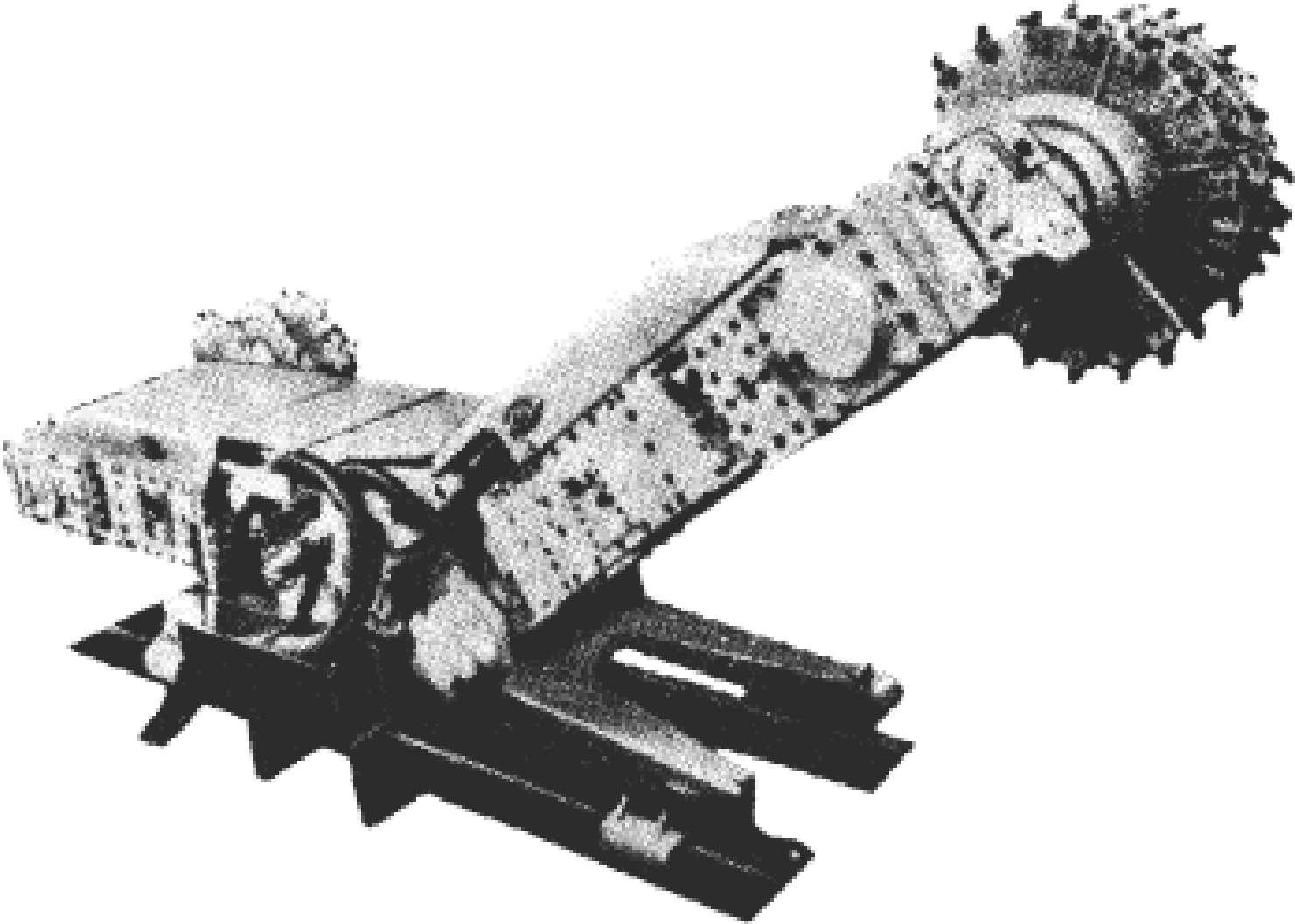

(1)顺列式布置。1958年,德国艾柯夫公司制造出W-SE Ⅳ型固定单滚筒采煤机,中部1台电机驱动两侧的截割部和牵引部,如图3所示,这种布局形式组成一个电机、减速器、行走机构的串联传动链,传动系统较复杂,故障率较高,机身较长。

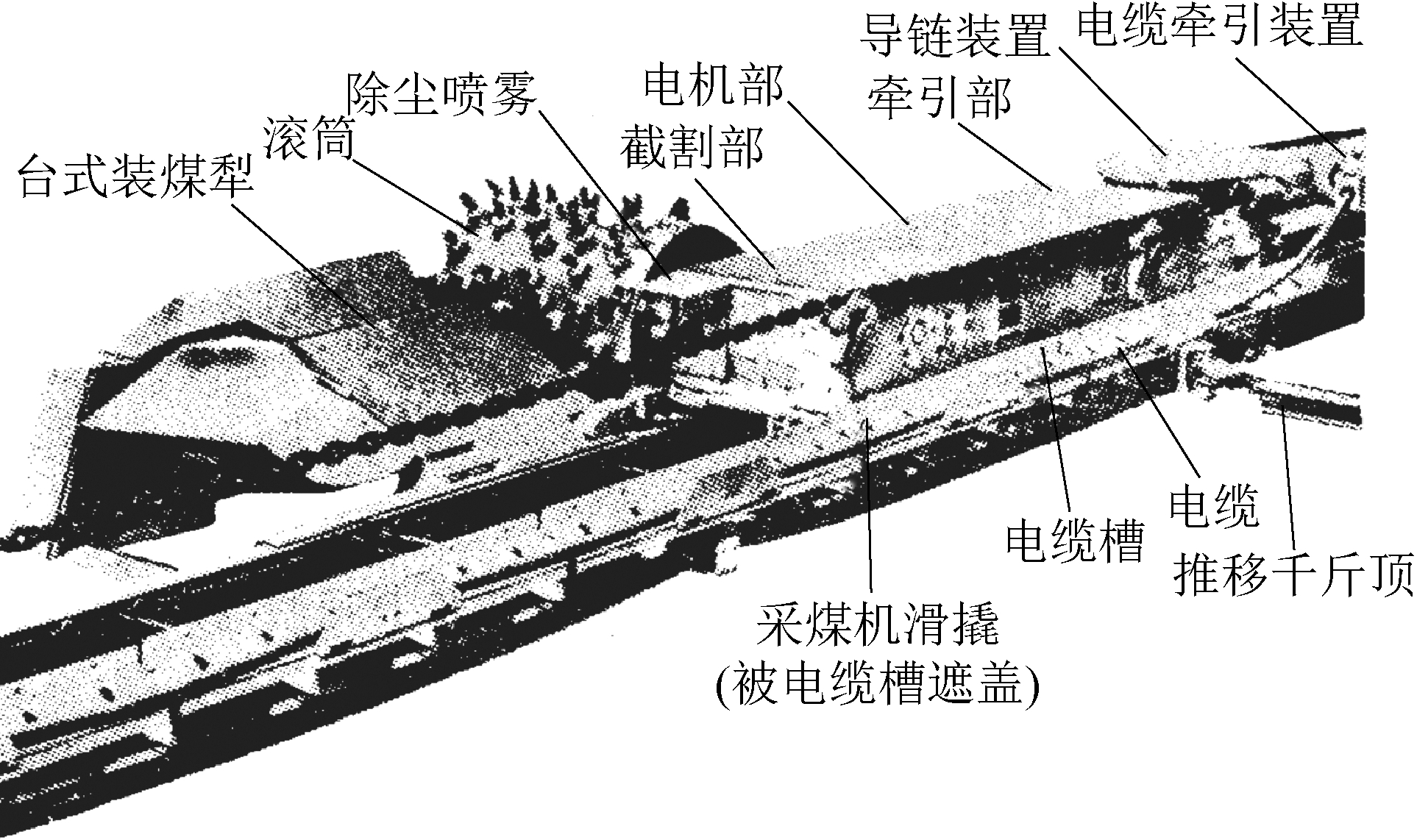

(2)重叠式布置。1971年,法国沙吉姆公司制造出DTS-300型双滚筒采煤机,这种采煤机没有专门的摇臂,电机、减速箱和滚筒连为一体,牵引部与截割部重叠布置,靠液压装置驱动一同升降提高,使采煤机机身大为缩短,如图4所示。1986年,英国杰弗里·戴蒙德(BJD)公司生产的ACE紧凑型采煤机、1987年西安煤矿机械厂生产的MXP240型采煤机也是这种布局形式。

(3)分离式布置。1972年,安德森公司研发出AM500型采煤机,牵引部设置在采煤机的底托架上,与机身分置在2个不同高度,根据需要可以设置2~4个牵引部,共同实现采煤机卡扣牵引,这种布置方式不仅受机身长度影响小,而且牵引力可成倍增加。

(4)一体式布置。1979年,安德森公司研制出AM-420型爬底板薄煤层采煤机,牵引部在截割部端头,与摇臂重叠布置,把牵引部和截割部合为一个电机驱动,成为新型纵向采煤机的基本模式,其优点是牵引、截割部件合二为一,减少部件联接对口数,缩短机身纵向尺寸, 减少端头截割作业,这对薄煤层采煤机尤为重要;简化了原来通过牵引部传递电机全功率过轴及齿轮装置,提高传动效率;将截割传动齿轮装置放在部件机壳内的靠煤壁侧,牵引机构放在靠采空侧,空间利用更加合理。

图3 艾柯夫公司的W-SE Ⅳ型单滚筒采煤机

图4 法国沙吉姆公司的DTS-300型采煤机

3.3 驱动可靠性增强

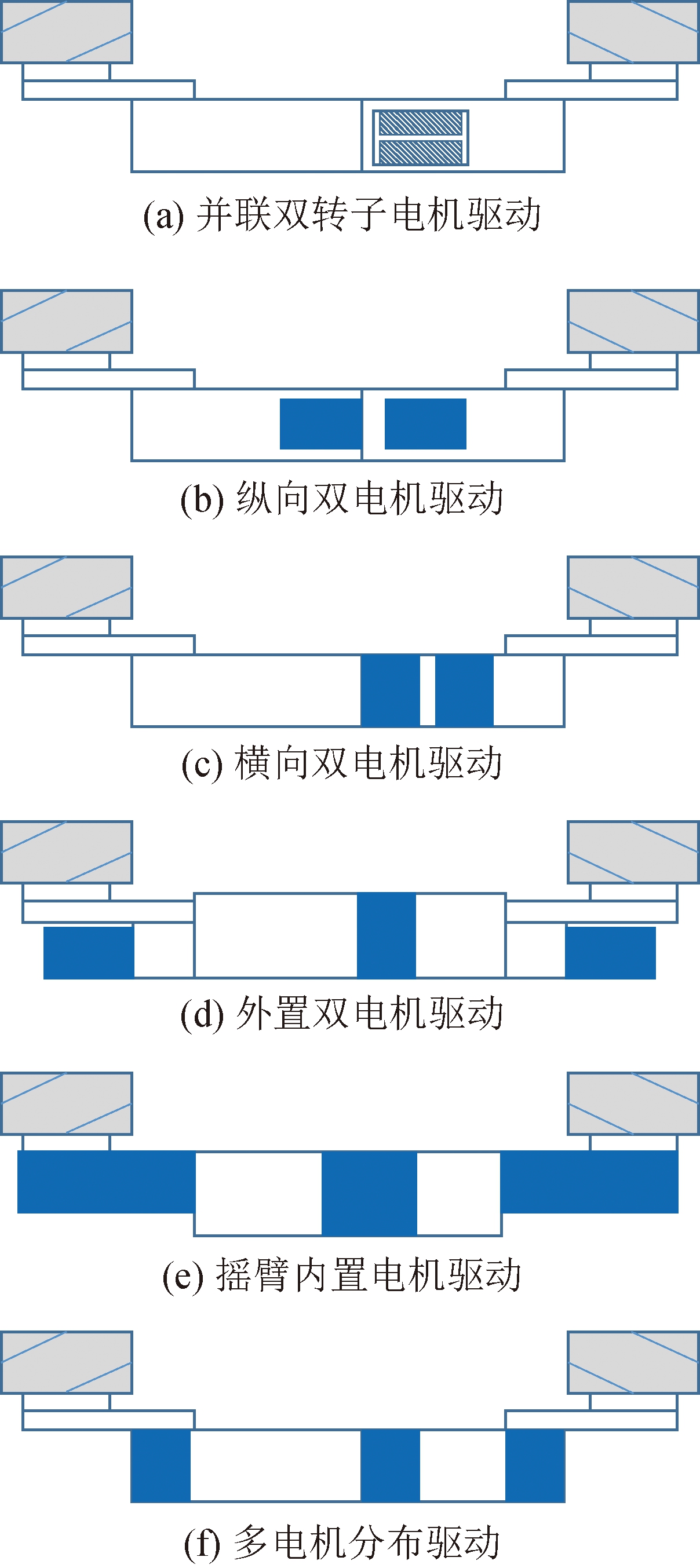

自采煤机诞生之后,很长时间都是采用单电机串联驱动截割部和牵引部,随着采煤机功率和生产能力不断增大,这种单驱动存在的可靠性弱点日益明显。自20世纪70年代中期,国内外出现了多电机驱动的采煤机,体现了电动机冗余驱动的可靠性理念,使采煤机结构布局灵活,可靠性和适应性显著增强,为大功率采煤机研发开辟了新的途径。采煤机的多电机驱动主要有6种形式[17],如图5所示。

图5 多电机驱动的布置形式

(1)多转子电机驱动。这种驱动电机在一个箱壳内安置了双转子、定子副,形成一箱体两电机并联驱动,有串联和并联2种形式。串联是双转子串在同一电机主轴上,同轴输出扭矩;并联是2个转子在2个平行的轴上,双轴输出扭矩。1987年,日本生产的DR7575薄煤层采煤机就采用了并联双转子结构的电机驱动,其优点是外形尺寸小,单位体积功率容量大,DR7575采煤机的电机功率为300 kW,单位体积功率容量达到0.48 W/cm3,比普通采煤机的矩形电机高出1/3左右。

(2)纵向双电机驱动。这种驱动将采煤机主要部件设计成积木式连接,在机身上加一台相同的电机,就能使采煤机功率增大一倍。这是目前多电机采煤机中最主要的结构形式。世界上最大功率的采煤机ASTRO-100采用2台500 kW电机驱动,2个电机可以单缆双电机供电,也可双缆双电机供电。这种总体布局的主要优点是保持了原有采煤机的大多数部件和主要性能特点,可以由原来单电机采煤机改装,只需延长底托架、增加中间箱等辅助部件就可以实现。鸡西煤机厂在MLS-170的基础上生产了我国第1台340 kW大功率采煤机,在使用中曾取得了很好的效果。纵向双电机布置的缺点是采煤机双滚筒旋转中心距过长,顶板暴露面积大,因此在某些条件下限制了它的适应性。

(3)横向双电机驱动。这种驱动把双电机在采煤机上横向摆放,明显地缩短了机身长度,而且还取消了截割部的锥齿轮传动这个最薄弱环节,提高了机械传动的可靠性。1980年,苏联K-103采煤机采用了横向双电机布置,2个电机滚筒并联承担截割动力,如果有一台电机发生故障,另一台电机仍能驱动2个滚筒,在降低牵引速度情况下继续割煤。横向双电机驱动的最大优点是机身短,K-103采煤机外形总长仅4 m多,比普通双滚筒采煤机几乎短了一半。1997年,辽源煤机厂生产的仿制1K-103型采煤机也采用了横向双电机驱动。

(4)外置双电机驱动。这种驱动把截割电机从传统的采煤机机身中间位置上移到机身的两端头,苏联的КЩЭ型大功率电牵引采煤机采用了这种驱动方式,截割减速箱和牵引减速箱合并在一个箱体内,并与电器控制箱、牵引电机等部件组成一个主机身。截割电机悬挂在主机身外端,L型侧置式摇臂从减速箱伸出。КЩЭ型采煤机双滚筒旋转中心距比传统电机布局的采煤机缩短了3 m以上。

(5)摇臂内置电机及减速箱驱动。1971年法国通用电气公司(SAGEM)的DTS300型采煤机和1987年我国西安煤矿机械厂生产的MXP240型采煤机均采用了将截割电机与减速箱置于摇臂的多电机驱动方式,当采煤机调高时,电机和减速箱一同摆动,使截割部结构大为简化。这种驱动机型的双滚筒旋转中心距短,摇臂长,采高范围大,机身更窄, 增强了采煤机对回采工作面顶板条件的适应性。但其弱点是电机与减速箱组成的摇臂较宽,装煤效果不如普通式窄摇臂。此外,采煤机重心偏高,对采煤机稳定性不利。

(6)多电机分布驱动。采煤机截割、行走、液压系统分别使用各自的电机驱动,形成高可靠性的分布式驱动模式。1975年,久益公司推出了1LS型采煤机,它是世界上第1台多电机分布驱动采煤机,这是采煤机型设计的重要进步,打破了单一电机驱动的传统,这一变革为采煤机带来了前所未有的可靠性和可维护性。这种采煤机的截割电机位于摇臂根部,省略了固定减速箱,摇臂可以直接铰接在机身上,使得电机轴线与滚筒轴线平行,无需锥齿轮改向传动,由此简化了采煤机结构,减少了薄弱环节和故障多发点,获得了简单可靠的传动系统,克服了大功率采煤机机身过长及偏大的缺点[13]。

采煤机的多电机驱动有益于充分发挥各自功率,降低总装机功率。安德森公司曾对单电机的AS600型采煤机与多电机的Electra550型采煤机进行了负荷测定及对比,多电机采煤机装机功率高于单电机驱动采煤机,但实际消耗功率仅为装机功率的70%,能更好地保证动力可靠性。

3.4 供电可靠性增强

3.4.1 提高工作面供电电压

20世纪60年代之前,国外的采煤工作面供电一般为550 V左右的低电压等级,随着机械化采煤装备功率增大,英国最早开展了采区中压供电研究。1961年,英国国家煤炭局决定把采区电压从550 V升至1 100 V的中等级电压,1963年开始试验,1967年列为井下标准电压,到1971年英国800个综采工作面中约有170个工作面采用1 100 V供电;1963年,法国和德国都进行井下1 000 V供电试验,1964年德国将其列为标准电压,1965年法国开始推广1 000 V供电技术;1964年,美国开始研制井下使用的950 V电动机;1970年,澳大利亚井下采煤机采用950 V供电电压;1986年,久益公司制造出1 000 V供电的4LS型采煤机,装机功率为514 kW。

1977年,南非在世界上率先采用了3.3 kV高压供电采煤机,在萨索尔(Sasol)煤炭公司的塞昆达(Secunda)煤矿使用了4台3.3 kV连续采煤机;1980年该矿又运行了3.3 kV供电的AM500采煤机,到1983年投产7个3.3 kV综采工作面。1985年,澳大利亚尤兰(Ulan)煤矿综采工作面运行了3.3 kV供电的AM500采煤机,到1989年底,澳大利亚有7个综采工作面采用3.3 kV供电,占当时该国综采工作面总数的36%。1989年,英国在凯林莱(Kelling Ley)煤矿WV33号工作面试运行3.3 kV供电的Electra1000型采煤机[18];1992年7月,哈沃斯(Harworth)煤矿11号工作面是英国第1个正式运行的3.3 kV综采工作面,综采机械可靠度达97.32%,电气故障率为1.45%,机械故障率为1.23%[19]。

1989年7月,久益公司生产出2.3 kV供电的4LS3采煤机,在肯塔基的狼溪矿使用,这次技术改进被认为是久益公司采煤机功率爆发式增长的转折点;1990年,该公司生产出2.3 kV供电的3LS4型采煤机;1993年,波兰切乔特(Czeczott)煤矿使用3.3 kV供电4LS5型采煤机、南非新丹麦矿使用3.3 kV供电4LS6型采煤机,这些高电压采煤机的可靠性显著提高,工作时间利用率都在97%以上[20];1993年,久益公司生产出4.16 kV供电的4LS6型采煤机,在肯色城堡煤矿运行。到1994年底,美国煤矿81个综采面有61%使用高电压供电,单台电机功率大于300 kW或总功率大于450 kW的采煤机均采用高压供电方式[21]。

1983年7月,法国普罗旺斯(Provence)煤矿和拉乌弗(Lahonve)煤矿试运行了5 kV的工作面刮板输送机,是当时煤矿井下工作面设备的最高供电等级;同年,法国普罗旺斯煤矿采用5 kV供电的熊猫(Panda)型采煤机,联邦德国在萨尔矿区采用5 kV供电的EDW-450-L和EDW-380-L采煤机;1995年,波兰扎梅特(ZAMET)机械厂和柯玛格(KOMAG)采矿机械化中心研制出6 kV供电的KSE-1000型长壁采煤机,1995年6月在波兰南部的齐莫维特(Ziemowit)煤矿下井生产,开采了3个长壁工作面[13, 22]。

在我国,20世纪50年代的炮采工作面装机容量低于300 kW,低压供电380 V等级即能满足负荷需要。1957年,我国开始探索采区660 V供电技术,在大同矿务局进行了工业性试验,1964年开始推广660 V采区供电。到20世纪70年代初,全国煤矿已有1 000多个工作面(约占总数的50%)实现了660 V电压供电。1972年,我国开始研究煤矿井下千伏级供电技术,1975-1979年研制出千伏级煤矿井下采区成套电气设备,在大同同家梁煤矿和开滦唐山煤矿分别进行了井下工业性试验[23]。1991年,原能源部在北京召开技术讨论会,确定可将我国高产高效工作面供电电压升至3.3 kV[24]。1992年,晋城矿务局古书院煤矿综采工作面采用3.3 kV供电系统,电气设备由德国西门子公司和英国布拉什公司联合生产;1998年,煤炭科学研究总院上海分院与多家煤机厂联合制造出我国第1套3.3 kV综采供电设备,在晋城矿务局古书院煤矿12308工作面的MXB-930型直流电牵引采煤机进行了工业性试验[25];1996年,太原矿山机器集团有限公司研发出我国第1台3.3 kV供电的MGTY400/900-3.3D大功率电牵引采煤机,在充矿集团公司南屯煤矿和大同矿务局马脊梁煤矿进行了工业性试验;1999年,煤炭科学研究总院上海分院生产出3.3 kV的MG450/1020-WD型采煤机,装机功率是当时最大的1020 kW。到2010年,我国大部分高产高效综采工作面采用了3.3 kV供电系统,但还没有6 kV供电的井下综采设备运行实例和经验。

3.4.2 提高入井供电电压

为了简化矿井供电系统,提高供电可靠性,国内外煤矿入井电压提高到10 kV等级。1979年,联邦德国在奥斯特菲尔登(Ostfildern)煤矿进行10 kV直接下井供电试验;1980年,英国开始井下10 kV供电试验,1986年在恰顿(Chartham)煤矿又进行了试验;1990年左右,澳大利亚煤矿引进英国11 kV供电设备在井下供电[26]。

1971年,我国在河南省焦作市焦东矿进行了井下10 kV供电试验,1974年在湖北宝源矿中平硐运行,1985年在河南省洛阳市偃师县焦村煤矿运行。在此基础上,1987年我国研制出10 kV级煤矿电气设备,在宝源矿中平硐使用多年。从2010年起,我国高产高效工作面大多采用10 kV电压直接入井供电,显著提高供电能力和供电可靠性[27-28]。近年来,我国采煤工作面为了实现智能化开采和节能降耗,采用入井电压10 kV、工作面电压3.3 kV的远距离供电方式,如山东能源集团济宁二号煤矿综放工作面采用2.1 km超远距离高压供电[29-30]。

4 采煤机材料可靠性

采煤机的截割、行走、传动等部件须用结构材料制造而成,以其优异的力学性能来承担截割煤岩、机器行进、重载传递过程中的载荷、变形及振动。在采煤机运行中,影响可靠性的材料失效模式主要是磨损和断裂,集中于截割部和牵引部的齿轮、行走轮、滑靴、截齿、摇臂、滚筒、密封等关键零件,其材料可靠性至关重要。

4.1 齿轮材料可靠性

1964年,艾柯夫公司生产的EDW-170-L型采煤机的齿轮采用17CrNiMo6、15CrNi6合金钢[31];1972年,安德森公司生产的AM-500型采煤机摇臂行星齿轮采用En36B、En39B铬钼氮化钢制造,齿轮经渗碳、淬火处理,齿面硬度约60 HRC,齿芯硬度41~44 HRC,以额定功率计算的当量寿命为12 500 h[32];1976年,久益公司生产的1LS、2LS型采煤机的传动齿轮采用SAE9310、SAE8620镍钼钢,表面渗碳淬火深度0.8~1.5 mm,硬度可达58~62 HRC,采煤机齿轮的设计寿命可达600万t采煤量[16, 33];1980年,日本生产的MCLE350-DR6565型采煤机的齿轮用SCM24合金钢制造。

1982年,我国试制DY-150型采煤机时,重载齿轮使用30CrMnTi合金钢,后来生产的DY-150型采煤机和MXA-300型采煤机齿轮选用18Cr2Ni4WA合金钢,采用复合等温淬火,齿轮芯部硬度调整到强度韧性均理想的40 HRC左右[34]。之后的采煤机传动系统中,高速级齿轮多选用20Cr2MnTi或30CrMnTi合金钢制造,低速级齿轮选用18Cr2Ni4WA或18Cr2Ni4MoA合金钢制造,通过渗碳淬火热处理, 硬度可达58~62 HRC。MGT375/750型采煤机牵引箱的齿轮设计寿命为7 000 h,轴承设计寿命为10 000 h。

4.2 行走轮材料可靠性

自从1958年艾柯夫公司首次设计Eicotrak无链牵引系统并用于SWE670型滚筒采煤机之后,齿轮(行走轮)与刮板输送机齿排啮合的牵引方式已成为当今电牵引采煤机普遍采用的行走机构。

20世纪90年代中期,我国生产的电牵引采煤机的行走轮采用18Cr2Ni4WA合金钢制造,最终热处理为渗碳淬火,最大牵引力只有250 kN,经常发生断齿故障。目前,行走轮材料改为18Cr2Ni4WE电渣重熔钢,并增大齿面渗碳层厚度,这种钢材可提高疲劳寿命 6 倍,提高弯曲疲劳寿命20%,提高冲击韧性1倍[35]。

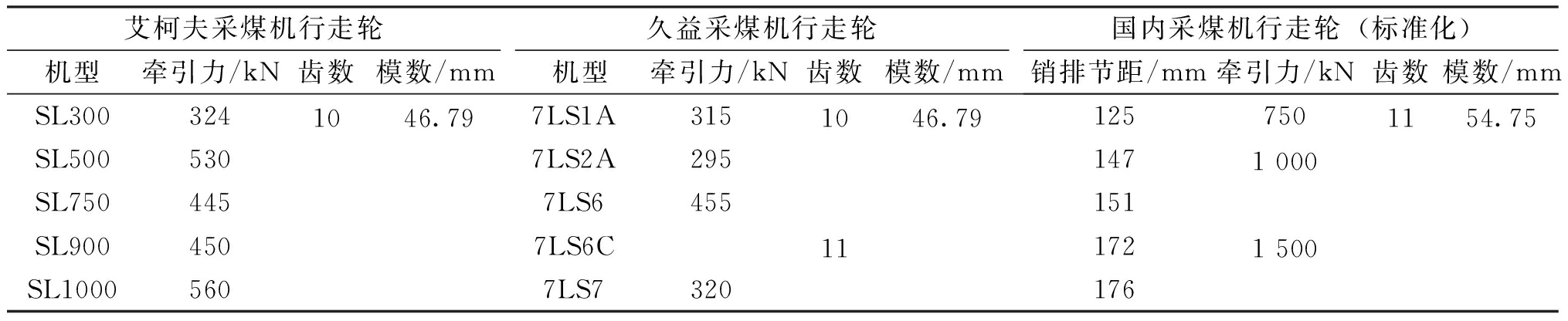

最初刮板输送机销排类型分为125、147 mm节距,行走轮齿廓分为内外摆线形和渐开线形。内外摆线齿廓行走轮一般与125 mm节距销排配合使用,渐开线齿廓行走轮通常与147 mm以上的大节距行走轮匹配。2012年,宁夏天地奔牛公司研发出172、176 mm大节距采煤机无链牵引系统,销排承载牵引力达到1 500 kN,实现了200万t采煤量无故障运行[36-37]。国内外采煤机的典型行走轮参数如表2所列,国外的行走轮体现出很强的标准化,具有通用性和互换性,因此现场使用可靠性较高。为了解决这个问题,天地科技股份公司上海分公司提出了国产采煤机行走轮标准化和系列化设计,如表2所示,以一个模数m=54.75 mm的行走轮,适配两种齿形的牵引轮,啮合3类5种节距的销排[38]。

表2 国内外采煤机行走轮参数

4.3 滑靴材料可靠性

滑靴对采煤机在刮板输送机上滑行起到支撑和导向作用,分为平滑靴和导向滑靴。如果导向面磨损严重,导向精度会变差,行走轮与销排啮合失常,造成行走轮快速磨损或断齿,严重时会引发采煤机脱轨倾翻事故。德国艾柯夫采煤机的导向滑靴材料是GS42CrMo4超低碳合金钢,布氏硬度可达245 HBW,冲击韧性达到127 J/cm2;美国久益采煤机的平滑靴材料为ASTMA514碳素钢,滑靴的大修周期超过300万t过煤量[39]。国内采煤机的导向滑靴材料常用ZG25CrNiMo、ZG35CrMnSi铸造合金钢,大修周期为100~150万t过煤量。目前,国内外采煤机平滑靴主要采用锻造成型,使用42CrMo、18Cr2Ni4W、20CrNiMo合金钢。

为了提高耐磨性,国内外厂家通常在滑靴导向面上堆焊耐磨层。天地科技股份公司上海分公司的导向滑靴常用ZG35CrMnSi、ZG42CrMo材料,堆焊材料是DG09气保焊丝。西安煤矿机械公司的导向滑靴材料为ZG35CrMoV,采用德国进口卡斯特林XHD646焊条先在导向面上先打底焊,之后再用卡斯特林EnDOtecDO15焊丝堆焊耐磨层[40]。2010年,鸡西煤矿机械有限公司在滑靴导向面焊接SA1750CR碳化铬耐磨复合板,耐磨层厚度为4 mm,硬度提高到55~62 HRC。滑靴在井下采煤机连续使用6个月后,导向面仅有轻微磨损,展示了优良的耐磨性能。2011年,中国矿业大学采用等离子熔覆技术,在调质 45 钢基材表面熔覆Cr6MnV 铁基合金耐磨层,提高了熔覆层的强度、硬度和韧性,增加了滑靴承载能力,熔覆层厚度约为 3 mm。表面维氏硬度平均值可达 584 HV0.5,洛氏硬度达到 54.6 HRC,熔覆层在承担重载时处于较低摩擦系数,降低了磨损量[41]。2014年,三一重型装备有限公司研制出超低碳合金钢铸造滑靴材料,其化学成分为C 0.069 0%、Mo 0.360 0%、Si 0.510 0%、Mn 1.520 0%、B 0.002 6%、La 0.010 0%、P 0.008 0%、S 0.008 0%,热处理工艺为930 ℃×40 min水冷+650 ℃×2 h回火,调质后的硬度达到布氏硬度196 HBW,冲击韧性为130 J/cm2[42]。2015年,天地科技股份公司上海分公司与山东科技大学合作研制出CrNiMo低碳合金钢基体熔覆Fe-Cr-Mn铁基合金粉末的耐磨滑靴,用于MG900/2400-WD采煤机,在神木凉水井矿42111综采工作面进行工业性试验,采煤量达到350万t时,磨损量仍未超限(规定值为5 mm)。

4.4 截齿材料可靠性

截齿是采煤机“啃”硬石头的“牙齿”,必须具有强硬和耐磨的材料性能。采煤机截齿材料从18世纪中期的碳素工具钢,到19世纪末期的合金工具钢,之后发展为20世纪30年代制造出第1代耐磨截齿的硬质合金材料(包括WC-Co合金,WC-TiC-Co合金,WC-TiC-TaC(NbC)-Co合金,钢结硬质合金,碳化钛基合金等);第2代复合耐磨截齿采用超硬材料,制造方法分为镀膜型、烧结型、焊接型(堆焊、钎焊、激光熔覆、等离子熔覆)等,采煤机应用最多的是焊接型复合截齿;目前,发展到第3代截齿的聚晶超硬材料,齿头用聚晶金刚石、聚晶立方氮化硼材料制造。有关截齿材料的详细内容见文献[43]。

4.5 摇臂材料可靠性

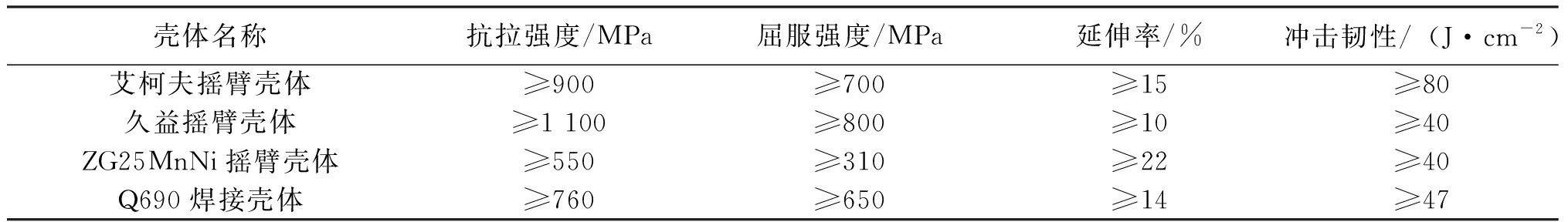

据统计,50%以上的采煤机摇臂故障是壳体强度不足和变形引起的,因此必须提高摇臂壳体材料强度及可靠性。德国艾柯夫公司制造的SL500采煤机摇臂壳体材料是GS-22Mo4铸钢。国内采煤机的摇臂壳体材料主要是ZG270-500、ZG25Mn或ZG25MnNi碳素钢或合金钢,屈服强度和抗拉强度难以满足大功率采煤机高强度摇臂要求。近年来,国内陆续开发了高强度摇臂壳体新钢材。2009年,三一重装集团的采煤机以ZG25Mn2-Ⅱ合金钢铸造摇臂壳体,元素含量占比为C 0.270%~0.340%,Si 0.300%~0.500%,Mn 1.200%~1.500%,S<0.300%,P<0.035%,Cr<0.035%,布氏硬度达到177 HBW。2013年,天地科技股份公司上海分公司生产的MG750/1800-WD型采煤机铸造摇臂材料是ZG25SiMn2Mo,2007年出产的MG500-1180-WD系列采煤机摇臂材质为ZG310-570,抗拉强度width=11,height=8,dpi=110b>310 MPa,屈服强度width=11,height=8,dpi=110s>570 MPa。2013年,天地科技股份公司上海分公司研发出新型CrNiMo系调质钢,添加元素含量占比为C 0.37%~0.44%,Cr 0.60%~0.90%,Ni 1.25%~1.65%,Mo 0.15%~0.25%,高强度摇臂加工工艺包括铸造、空淬和高温回火、粗加工、去应力回火、精加工[44]。2015年,神华集团神东公司和中传重型装备有限公司联合开发无行星齿轮传动的全直齿五级齿轮传动摇臂,采用Q690高强板焊接结构壳体,电机筒、输出轴筒为中低碳合金铸钢件,与其他Q690高强板组合焊接制成高强度摇臂,该摇臂安装在引进的艾柯夫SL1000型采煤机上,累计生产原煤超过600万t,故障率比原国外摇臂降低了20%,维护时间缩短了约30%[45]。据测算,焊接摇臂比铸造摇臂的成本降低约25%。国内外代表性的采煤机摇臂力学性能如表3所示[46]。

4.6 滚筒材料可靠性

为了满足采煤机高截割性、高可靠性和高智能性的要求,滚筒结构材料性能要求也越来越高。目前,国内采煤机滚筒的齿座材料主要用35CrMnSiA、20CrNiMo、42CrMo和ZG40Cr钢,螺旋叶板、端盘板材料有ZG270-500、Q235、16Mn钢。通过这些材料的力学性能对比,最适合的齿座材料为35CrMnSiA钢,螺旋叶板与端盘板材料为16Mn钢[47]。

表3 国内外采煤机摇臂壳体力学性能

5 采煤机运维可靠性

设备状态检测是对采煤机工作和健康状态进行在线感知和评判,采煤机结构越集成、功能越复杂、自动化程度越高,对其状态检测要求也越高。采煤机状态监测信息包含3个方面:

(1)设备过载超速保护信息,例如截割高度、牵引速度、电机负载等;

(2)设备故障监测诊断信息,诸如关键部件(电机、轴承、齿轮)的温度与振动、润滑与磨损、变形与裂纹等;

(3)设备预知维修信息,即预测性维修的状态监测,包括关键点的故障态势、故障位置、故障类型、维修提示及策略,并向监控中心发出预警和指令。

5.1 过载保护技术

采煤机的电机驱动力矩按照额定载荷设计,如果长时间超负荷运行,会造成多电机热损坏,电机过载保护分为机械式过载保护和电子式过载保护。依据负载源到电动机的载荷流方向,采煤机应设置三重过载保护:一是在电动机输出端设置限矩保护;二是电动机过流保护;三是电动机过热保护。

5.1.1 机械式过载保护

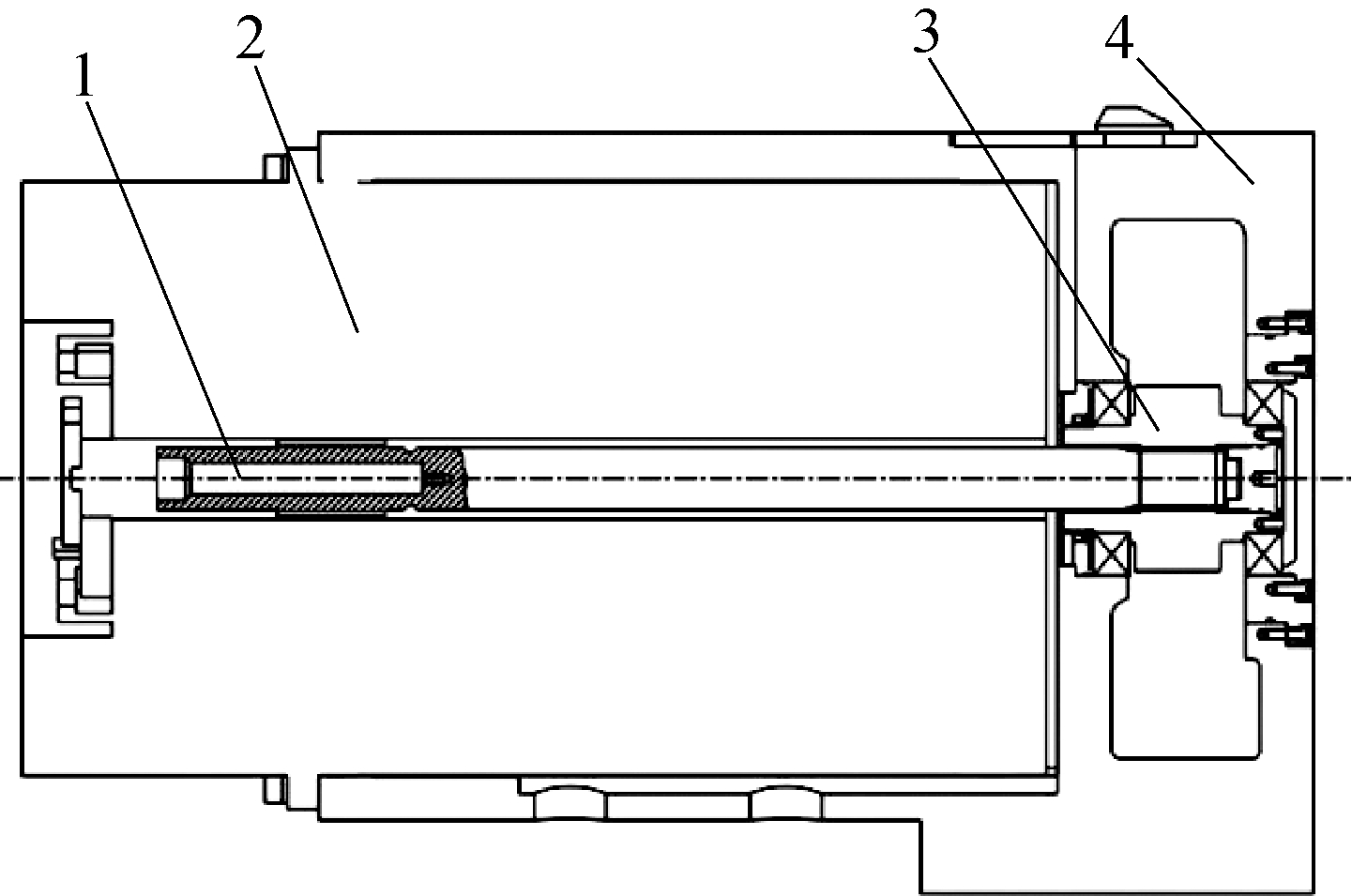

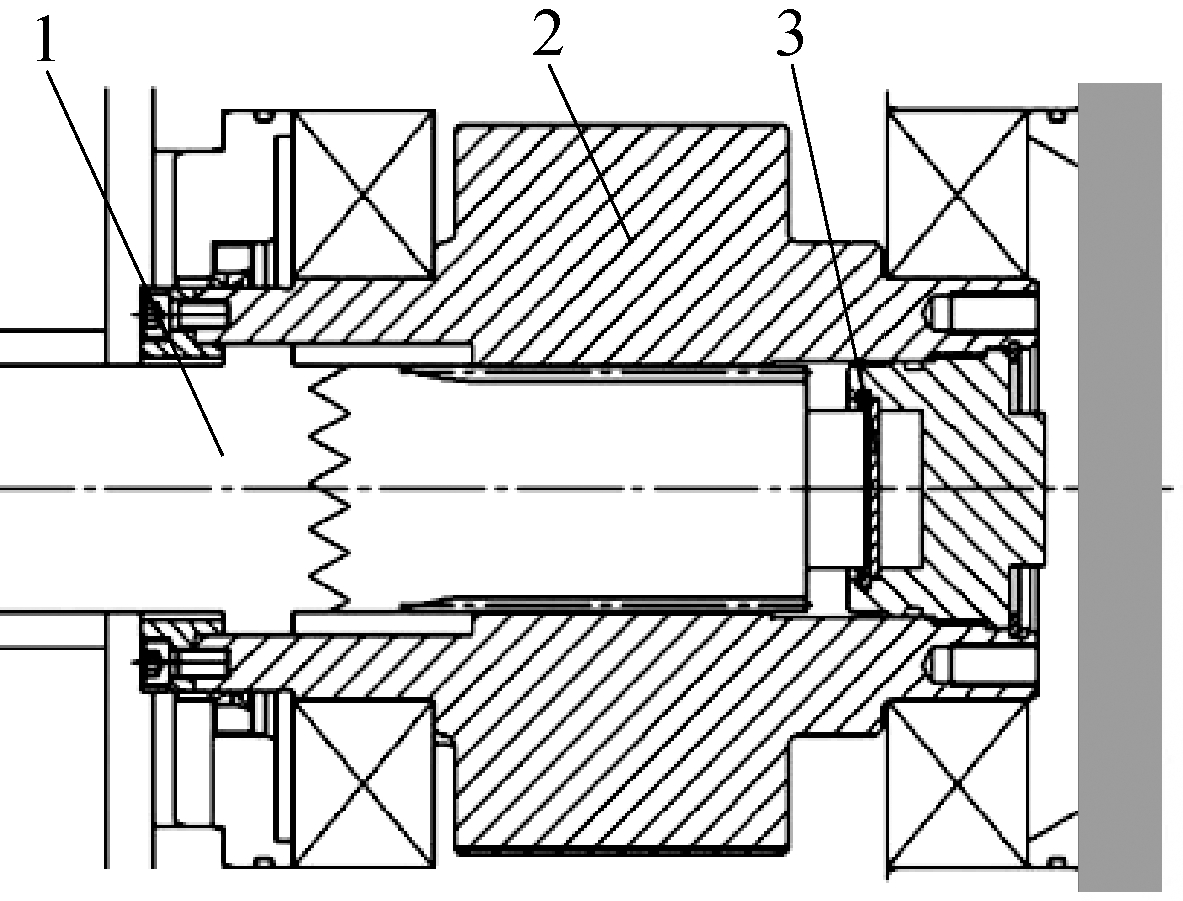

1965年,安德森公司的MK-Ⅱ型双滚筒采煤机上装有牵引力过载保护的摩擦限矩器,正常工作时,摩擦限矩器处于闭合状态;当牵引力过载(>20 t)时,限矩器的摩擦片打滑,起到过载停车的保护作用。1975年,久益公司的1LS型采煤机在截割电机传动轴上设计了空心扭矩轴保护装置,如图6所示,当截割硬岩或滚筒卡住发生过载时,空心轴内部的小直径传动轴被扭断,保护传动件和电机不发生破坏[48]。1990年,久益公司生产的6LS采煤机上装有5根扭矩轴,对采煤机截割部起到了有效的缓冲减振和过载保护作用[49]。1994年,艾柯夫公司的SL500采煤机上装设了弹性扭矩轴,之后的SL系列采煤机使用扭矩轴作为过载保护装置。2016年,三一重工集团在其采煤机上设计了端齿联轴器,如图7所示,利用端齿盘在传递扭矩时的齿间作用力产生轴向分力的特性,过载时会推动传动轴分离端齿盘,从而断开过载冲击传动链,避免了更换扭矩轴,减少了停产时间[50]。

1-扭矩轴,2-驱动电机,3-传动齿轮,4-摇臂外壳

图6 美国久益公司6LS采煤机扭矩轴结构

1-端齿传动轴;2-传动齿轮;3-限位板

图7 三一重工集团采煤机端齿联轴器结构

5.1.2 电子式过载保护

采煤机电动机的堵转和过载故障一般都会导致电流增大、温度升高,因此可以通过温度监测来判断故障并通过热继电器进行保护。1901年,美国通用电气公司首次制造出过流继电器。20世纪50年代初,截煤机采用了双金属片热继电器,我国引进苏联技术开发了JR0~JR16系列双金属片热继电器,对采煤机电动机过载保护具有反时限性能和结构简单的特点;70年代末期,国外采煤机开始使用电子式热继电器作为过热保护装置,利用电动机内部的传感器检测温度,当电动机绕组温度接近故障临界值,晶体管或集成电路继电器迅速切断电动机电源,使其得到保护;80年代初,艾柯夫公司的采煤机上使用8SD8512型电子过流继电器[51];1993年,久益公司生产的6LS型采煤机控制系统中设有RTD热阻检测传感器,截割电机的RTD阻值变化信号传输到CCU模块,对采煤机实施保护控制;1997年该公司的7LS型采煤机电气回路中配置了电流互感器、电流传感器、温度检测器等多种传感器,为采煤机的油泵电机、截割电机、牵引电机提供过热保护、过载保护、堵转过载保护的自动控制,有效避免采煤机各个电机发生过载和过热故障[52];2008年,西安煤矿机械公司研制的MG900/2210-GWD型采煤机采用PLC电气控制中心,在截割电机、破碎电机、泵电机、牵引电机绕组内埋有温度接点,并串入启动回路,当电机温度达135 ℃时,电机降低容量30%运行,当电机温度达到155 ℃时,PLC输出信号将采煤机启动回路自保接点切断,使采煤机停电[53]。

5.2 故障监测诊断

20世纪60年代中期,波兰研发出采煤机故障监视和无线电遥控系统[54]。1976年,艾柯夫公司生产的EDW170-L双滚筒采煤机上装有实时监测采高、机位、速度、油温、油压、电机转速、风速、工作面温度的传感器,信息可由多路音频系统传输至地面;1983年,久益公司生产的3LS采煤机装有38种检测和诊断功能,包括牵引速度、油温、各处油压、水压、各电机电压、电流、转数、温度等关键运行参数都能数字化显示,并在手持终端上显示运行工况,当发生某种故障时,通过操作盒的数字显示器自动显示出故障状态号码[55];1986年,艾柯夫公司的EDW-450L型双滚筒采煤机装有探测装置,能把采煤机的运行参数传输到矿井监视台并记录下来。

1984年,安德森公司研发出3个采煤机监测系统:采煤机运行状态监测系统用来监测工作压力、温度和油液的流动等;采煤机故障判别系统用于查询故障,指示回路工作的连续性;采煤机操纵状况信息系统监视采煤机的位置、速度、功率消耗等参数。这些监测系统有效提高了采煤机运行可靠性。1985年,该公司研制出装有微型计算机的滚筒采煤机,配备了LCD显示器,模拟显示机器故障诊断信息,可以显示额定值和实际值,进行功能检验和监测维修。利用矩阵式键盘可以选择测点和贮存数据,检测的采煤机物理参数包括:电压(供给电压、辅助电压、电源电压)、电流(截煤电动机、直流电动机、电磁阀)、压力(油压、水压)、温度(电动机、润滑油、矿层)、容量(冷却水、润滑油)、工况(电缆牵引力、切割高度、倾角、位置),诊断装置可向手控装置和遥控装置进行指令发送器的功能检验[56]。

1993年,美国朗艾道公司的EL系列采煤机上配有Impact监控系统,具有随机故障监测、诊断和数据传输的功能。其主要参数包括:采煤机的位置及运动方向(可用作控制液压支架的指令)、牵引速度、牵引力、供电电压;负载电流和负载功率、采煤机在两个方向的倾斜度、挡煤板的位置及运动、冷却水压力及流量、主液压系统及辅助液压系统压力、流量和温度;制动系统的压力和温度、各齿轮箱的油位和油温、液压箱的油位、重要轴承的温度。装在采煤机上的计算机可以显示以上参数的实际值及其极限警报。

久益公司在6LS、7LS采煤机上嵌入JNA系统,它有更为全面的故障诊断及图形显示功能,可提供14个信息菜单:截割部信息汇总、左截割部电流曲线、左截割部温度曲线、右截割部电流曲线、右截割部温度曲线、牵引速度-电流柱状图、牵引电流曲线、牵引速度曲线、泵站电机电流曲线、状态显示灯、错误信息记录、单项记录-重新整定、记忆截割菜单、参数模式整定。艾柯夫公司在其SL系列采煤机上装有MICOS68矿用微机系统,可显示10个状态参数菜单:运行状态、自动操纵、截割部参数、牵引部参数、液压系统参数、各检测点温度、各电动机电流、水量和水压、控制系统软硬件型号、诊断和预警[57]。

在我国,20世纪90年代开始重视采煤机状态监测技术研发和应用。1995年,研发成功国产AM500采煤机实时工况监测及故障诊断专家系统,可对采煤机的15类故障进行动态实时监测、故障诊断和报警[58]。近年来,嵌入式采煤机状态监测系统取得长足进步,能够在线监测和动态显示采煤机各种机电液部件的工作参数,并将数据实时存入机载大数据记录仪[59]。目前,国产采煤机都有机载或手持终端上的实时显示状态监测、故障诊断和记忆存储信息,可视化功能包括:开机操作提示,故障显示,运行状态实时显示,状态及故障信息存储,故障信息提示,截割电机恒功率控制,牵引电机负荷控制,电气温度显示及热保护,变频调速系统超频、过载、过流、短路和漏电保护,简单的电气系统故障诊断[60]。

5.3 预测性维修

随着煤炭开采技术不断发展,采煤机技术走向大功率、集成化、智能化,虽然设计可靠性和材料可靠性逐渐提高,但其运行故障的可预见性和易维修性却遇到更大挑战,对设备维修要求越来越高。

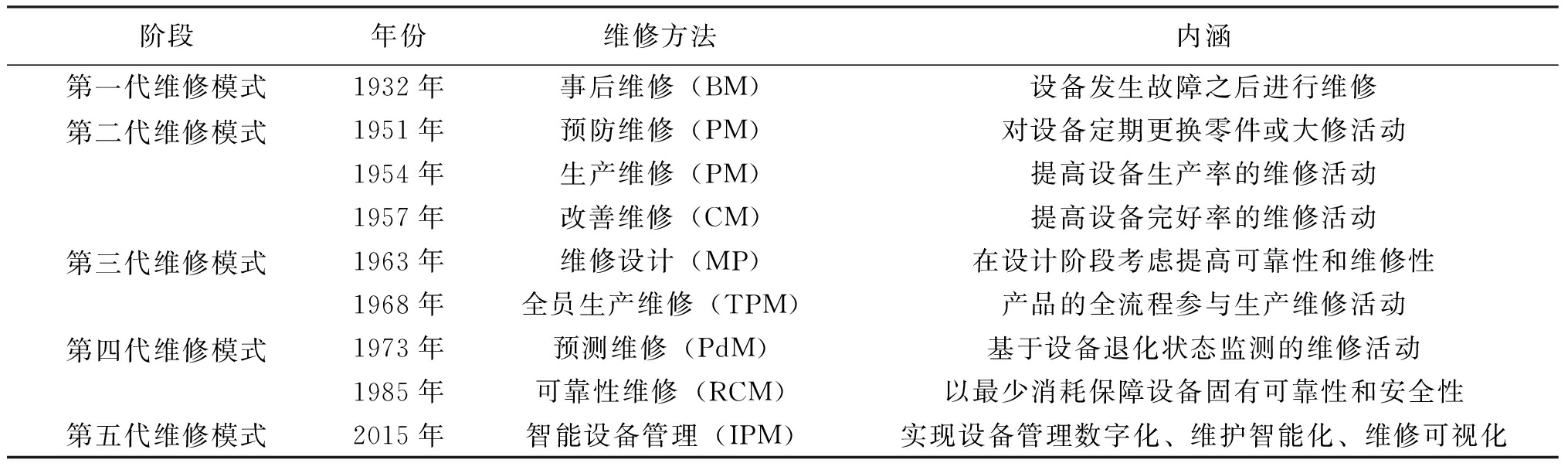

与其他行业机械设备维修方法变迁一样,采煤机维修方法也在不断进步。按照设备状态和维修时机,维修方式分为故障前的预防性维修、预测性维修和故障后的修复性维修两大类。修复性维修(Corrective Maintenance,CM)又称事后维修,是在设备部分或全部故障后恢复其使用功能,属于非计划性维修;预防性维修(Preventive Maintenance, PM)又称定时维修,按经验确定的时间间隔进行停机检查、解体、更换零部件,以预防损坏、继发性毁坏及生产损失,这是目前采煤机普遍采用的定期大修、中修和小修;预测性维修(Predictive Maintenance,PdM)是以设备运行状态为依据的维修策略,通过对设备关键部位的状态监测及故障态势分析,预判可能发生的故障模式,由此制定预测性维修的时间、项目、方式及必需备件。设备诊断技术是预测性维修技术的核心[61]。设备维修方法发展进程如表4所示。

表4 设备维修方法发展进程

width=744,height=222,dpi=110

设备维修费用一直是矿山管理者关注的一个重要成本问题,就全球范围而言,采矿设备的维修费可能会占到产品成本的20%~40%。对于我国采煤机而言,目前大部分还处于预防性维修阶段,近年来生产的自动化或初级智能化采煤机具有一些预测性维修功能。预测性维修将状态监测、故障诊断、状态预测、维修决策和维修实施融为一体,贯穿于采煤机健康监测、病灶发现、未病预防、病变消除的全过程。在这个过程中,状态监测是基础,故障诊断是依据,状态预测是关键,维修决策是重点,维修实施是手段。未来,根据采煤机运行监测数据和退化机理模型,利用人工智能技术, 及时检出异常信息并预测采煤机剩余使用寿命 (Remaining Useful Life,RUL), 制定最优维修方案,形成基于寿命预测和维修决策的预测性维护技术,这将是保障重型智能化采煤机高可靠性运行的一项关键技术。

1978年,美国伯利恒矿山公司的埃尔斯沃思矿务局研发出计算机化维修信息系统,在宾夕法尼亚州华盛顿的南部和东部的51、58和60号煤矿推行预防性维修管理,主要目的是为了在生产时间内减少设备的平均停机时间。3个煤矿共有23个装备连续采煤机和梭车的采区,还有1个完整的长壁采煤系统,原煤产量近470万t/a。按照计算机的修正程序打印输出的报告,形成设备寿命的统计报告,即适当预防性维修计划的主要输出报告,也是预防性维修单元临界寿命的统计报告[62]。1981年,加拿大魁北克卡捷采矿公司使用维修管理计算机化的维修计划和管理系统,该系统管理露天铁矿和港口的作业设备维修任务,采用预测性维修技术,用以监测设备队、选矿厂和球团厂的设备状况,油液分析和振动分析分别是发动机和旋转设备故障的有效预测方法,在计算机终端可获得预测结果[63]。1984年,美国亨德森钼矿制定出一套规范的预防性维修制度,建立了维修管理信息系统,开发了维修信息软件,实现了井下工作站与中央计算机联网,维修人员可实时查到维修信息。该矿推行全员生产维修理念,井下生产区域及其他区域的道路养护、机修工和操作人员培训、职工全员参与等方面制定了相应维修制度和措施。通过上述努力,铲运机每吨矿量维修费用降低了50%,设备完好率和生产效率均有明显提高[64]。1988年,英国安德逊长壁公司组建了售后服务部,协助用户的AM500采煤机运行诊断和维修。该公司研发了嵌入手持式编程计算机的CS21数据采集装置,并提供1个维修软件包,每月由现场维修人员通过CS21采集装置输入采煤机缺陷数据,维修包录入采煤机油液分析数据,每隔7 d输入1次。AM500维修计划分成140个维修检查项目,数据软件包有150个屏幕显示对维修事项进行提示。CS21数据采集装置在每周末收集所有维修数据,在星期一输入操作中心的中央计算机,形成1份采煤机缺陷记录及其原因的报告,送给服务经理确认,然后分成两大类向煤矿和维修部门提出维修建议[65]。1991年,南非矿山开始重视采矿设备的预测性维修,里士满(Richmond)公司创立了工况监测服务公司(Condition Monitoring Service,CMS),监测地下采矿设备的差速器、液压装置、齿轮变速箱及主传动器及回转式钻机的齿轮变速箱,露天矿的破碎机和磨矿机的电动机和齿轮减速箱,输送机、浓缩机及搅拌机的齿轮箱,以及水泵、空气压缩机及通风机等。为了管理设备磨损失效数据,CMS公司开发了一个Tribo Predict数据处理系统,可自动记录磨损监测结果、维修详细情况及设备作业性能历史。据预测,如果南非金矿能有效地组织预测性维修,其采金业可节约10亿兰特/a左右(当前的1兰特约合人民币0.42元)[66]。

20世纪90年代中期,美国矿山局组织了久益公司16CM连续采煤机在线故障诊断和维修系统研发,主要针对连续采煤机的液压系统、电气系统和电机系统。液压传感器监测流体压力、流量、温度,液位及过量污染物,传感器数据由BITBUS系统进行实时计算机网络采集。电气诊断系统检测59个输入数据点,通过专家诊断系统,能发现16种常见故障。电动机在线监测系统能同时监测连续采煤机的6台电机的绝缘电阻参数,这些参数输入数据库,可以分析长时间内的绝缘性能变化趋势,预测电机残余寿命[67]。

在我国,1998年李文英等[68]提出了采煤机牵引液压系统的主动预防性维修策略,对AM500型采煤机牵引液压系统实施主动预防性维修,从而大幅度降低了液压系统故障,减少液压的配件损耗,可以有效避免因油液污染引起的磨损、卡滞、孔口堵塞等故障的发生。1999年,员创治等[69]开展了采煤机液压系统预知性维修,以油液的油质分析和油中微粒分析检测,获得设备内部磨损信息,根据设定的阈值进行维修,现场应用表明,液压系统故障率从6.30%降为0.44%,影响产量从4 980 t降至375 t。2015年,张永强等[70]研发出基于RCM的煤矿机电设备维修管理系统,包含用户信息管理、设备信息管理、备件信息管理、设备维修信息管理、制造商供应商管理、统计报表管理、系统信息查询管理、系统维护管理和RCM分析等模块,用于MG500/1130-WD采煤机牵引电机维修管理,通过400 h定检信息比较,RCM维修管理的维修时间比传统的预防维修减少5 d,人员由5人降为3人,提高了设备维修可靠性。2013年,吴行标等[71]研发出基于可靠性分析的采煤机健康监测系统,包括无线监测装置、工作面巷道上位机和井上监测中心,基于故障树分析和故障模式影响及危害性分析,建立采煤机故障数据库,形成采煤机健康度监测系统软件,可用于提高采煤机维修可靠性。2020年,王晓云[72]介绍了神华准能集团建设的矿山设备预测性维修大数据分析系统,包括前端数据采集、中层数据传输与存储(状态监测)、后端数据分析及系统优化(故障诊断、状态预测、维修决策)等模块,该系统用于MT4400矿用卡车收集数据的大数据分析及预测性维修决策。

6 结语

采煤机可靠性一直是其发展过程中的关键问题,随着设计、材料、信息、控制等技术不断进步,采煤机可靠性也稳步提升。总体来看,国产采煤机的可靠性指标与国外产品还有一定的差距,笔者认为有以下几个原因。

(1)国外对采煤机关键部件、材料性能和质量保证的要求十分严格,遇到特殊需求则会组织专题研发突破,而国内制造商相对缺少创新理念和实力,多以已有技术为支撑,导致采煤机使用可靠性提升速度受到制约。

(2)国外的采煤机结构设计理念创新力强,无论是多电机驱动、模块式结构、高压供电技术,还是故障诊断技术、安全保护技术、设备维修方式,原创性样机均出自国外,国产采煤机多处于模仿和跟跑阶段,只在采煤机功率增大、产量放大上有提高,缺少从无到有的技术创新。

(3)采煤机可靠性是一个全寿命周期的质量指标,它涵盖可靠性设计、可靠性增强、可靠性材料、可靠性运维等多方面技术水平,其水平高低既由产品制造质量影响,也受用户运维水平影响,因此厂家和用户构成了一个可靠性保障共同体,目前还缺少数字化、网络化、智能化的采煤机运维平台。

(4)国外采煤机的定型、牌号、参数都是制造商根据市场需求和客户要求而自主确定,拥有自主知识产权和独特设计的部件模块,而我国采煤机牌号统一、参数差别不大,在约600台/a的有限市场容量下,10多家制造企业以竞价赢得市场,没有把定量化的可靠性指标作为用户选择产品的重要依据。换言之,采煤机售价高低与其可靠性好坏没有强关联性。

致 谢:谨以此文向为我国采煤机可靠性技术发展做出卓越贡献的前辈们致敬!作者致谢为本文索引资料提供便利的中国知网、百度咨询、360百科等信息平台。本文述及的采煤机技术研发年份可能有偏差,请读者帮助校正和补充。

参考文献:

[1] 林青. 国外可靠性技术发展概况[J]. 自动化仪表, 1980 (6): 7-10.

[2] 陈延康. 用高科技提高综采成套设备的可靠性——论综采设备的发展方向[J]. 煤炭科学技术, 1989,17(12):38-41.

[3] 肖文钰. DY-150型采煤机的实验室试验[J].煤炭科学技术,1982,10(5): 24-28.

[4] 何国安,常贯之. 具有较高可靠性的DY-150型采煤机[J]. 煤矿机电,1983 (3): 30-32.

[5] 李连祝,葛世荣. 矿山机械可靠性设计[M]. 北京:煤炭工业出版社, 1994.

[6] Ф. П. 别达. 矿井设备使用可靠性的评价[J]. 河北煤炭,1983 (3): 60-61.

[7] 张广军,窦文英. 我国采煤机系统可靠性状况及研究方法的探讨[J]. 煤炭科学技术,1995, 23(10): 38-41.

[8] 赵宏珠. 综采高产高效途径及其成套设备可靠性研究[M]. 北京: 煤炭工业出版社, 1994.

[9] 贺声阳. 大功率电牵引采煤机整机系统可靠性研究[D]. 太原: 太原理工大学, 2009.

[10] 罗志鸿. 现代滚筒式采煤机的发展动态[J]. 煤矿机械,1990,11(4): 1-4.

[11] 朱旬,葛世荣,索双富,等. 掘进机主减速器的摩擦学设计[J]. 煤炭学报,1997, 22(1): 85-89.

[12] 王连坡,顾海峰. 电子设备环境适应性设计技术[J]. 舰船电子工程,2019, 39(12): 210-214.

[13] 耿兆瑞. 80年代国外滚筒式采煤机技术发展评介(下)[J]. 煤炭科学技术,1991,19(4): 7-20.

[14] MILLS L J . Rack-a-track[J]. Mining Engineer (London),1973, 131(154): 481-491.

[15] PEACH L A, CLARK J. Experiences with rack-a-track haulage [J]. Mining Engineer (London), 1976, 135(183): 531-540.

[16] 耿兆瑞. 美国长壁采煤设备的发展[J]. 煤炭科学技术,1980,8(6): 51-59.

[17] 程光. 多电机采煤机的总体布局和特点[J]. 煤矿机械,1988,9(1): 18-21.

[18] 耿兆瑞. 国外工作面高压供电及对我国工作面供电升压的看法(上)[J]. 煤矿机电,1991 (1): 3-10.

[19] KING C, 兰晓梅. 英国第一个3.3 kV采煤工作面[J]. 中国煤炭,1995,21(2): 60-66.

[20] 王光颖,王铁军,于金明. 美国JOY公司高电压采煤机[J]. 煤矿机械,1996,17(2): 38-40.

[21] 耿兆瑞. 美国煤矿长壁综采生产技术发展述评(五)[J]. 煤,1996, 5(6): 55-58.

[22] 耿兆瑞. 国外工作面高压供电及对我国工作面供电升压的看法(下)[J]. 煤矿机电,1991 (2): 3-7.

[23] 黄伯翔,忻贤同. 煤矿井下千伏级供电系统[J]. 煤炭科学技术,1983,11(3): 36-43.

[24] 忻贤同. 近代双滚筒采煤机供电方式探讨[J]. 煤矿机电,1996 (5): 15-16.

[25] 闫昌东,李淑锋. 国产3.3 kV供电设备在煤矿井下运行情况分析[J]. 电气开关, 2001 (2): 13-14.

[26] 张考生,张铁元. 10 kV地下供电技术的发展现状[J]. 矿山机械,2006, 34(9): 104-105.

[27] 李安. 发展10 kV下井供电技术[J]. 煤矿设计,1996 (6): 56-58.

[28] 李占平. 大采高综采工作面供电技术的发展与应用[J]. 煤矿开采,2010, 15(5): 73-75.

[29] 李占平. 我国煤矿井下综采工作面供电系统的现状和发展趋势研究[J]. 煤炭工程,2012,44(8): 85-87.

[30] 庞义辉. 大采高综放工作面远距离供液供电技术[J]. 煤炭工程,2017, 49(11): 17-21.

[31] 褚中庭. 采煤机械齿轮的优化选材及断裂韧度测试[J].煤矿机电,1982(4): 2-7.

[32] 江耕华,顾本午,王蓓,等. AM-500采煤机截割部行星机构的测试分析[J]. 煤矿机电,1981(4): 13-19.

[33] 格雷汉 M, 李国欣. 久益公司与长壁工作面装备的发展[J]. 中国煤炭,1998, 24(10): 43-50.

[34] 褚中庭. 采掘机械齿轮寿命的提高[J]. 煤矿机械,1990,11(1-2): 14-18.

[35] 刘昆民. 采煤机行走系统损坏原因分析与改进[J]. 煤矿机械,2015, 36(1): 281-282.

[36] 田生文,唐鑫,田建川. 综采176 mm节距无链牵引系统研发与应用[J]. 煤炭科技, 2015 (4): 84-86.

[37] 王振乾,周常飞,陈云. 国内2种刮板输送机无链牵引系统分析[J]. 煤矿机械,2013, 34(3): 101-103.

[38] 王振乾. 采煤机行走轮的标准化和系列化设计[J]. 煤矿机械,2020, 41(11): 20-22.

[39] 严海纲,苑雪涛,郎国军,等. 采煤机导向滑靴材质分析研究[J]. 煤矿机械,2013, 34(2): 58-59.

[40] 杜学明. 采煤机滑靴基体及耐磨层材料研究[J]. 煤矿机械,2013, 34(10): 119-121.

[41] 刘洪涛,高继萍,葛世荣,等. 等离子熔覆 Cr6MnV 采煤机滑靴材料的组织和性能研究[J]. 矿山机械, 2011, 39(7): 134-138.

[42] 杨瑞锋,李玉标,周海峰,等. 采煤机导向滑靴的材料研究[J]. 煤矿机械,2014, 35(4): 71-72.

[43] 葛世荣. 采煤机技术发展历程(七)——截割机构[J]. 中国煤炭,2020, 46(12): 15-29.

[44] 钱沛云. 采煤机截割传动系统故障诊断及可靠性分析[D]. 徐州: 中国矿业大学, 2014.

[45] 苟苛,刘鹏. 大功率采煤机摇臂焊接壳体的研究[J]. 煤矿机械,2015, 36(7): 111-114.

[46] 夏萌梁,刘清伟. 采煤机焊接式摇臂壳体的研究[J]. 煤矿机械,2012, 33(12): 156-157.

[47] 李笑笑,王鸿翔,应鹏展. 采煤机滚筒零部件材料选择[J]. 煤矿机械,2015, 36(9): 134-135.

[48] 梁广. 对采煤机截割部扭矩轴的改进研究[J]. 山西焦煤科技,2017 (6): 54-56.

[49] 伊茂森. 进口采煤机扭矩轴的国产化研制[J]. 中国煤炭,2003, 29(4) : 38-39.

[50] 朱勇钢,柯昌青,刘金荣. 采煤机截割部过载保护结构研究[J]. 煤矿机械,2016, 37(12) : 81-82.

[51] 王青山. 8SD8512型电子过流继电器[J]. 煤矿机电,1981 (4): 20-30.

[52] 杨辉. 浅析 JOY07LS07 采煤机的电气回路保护系统[J]. 中国机械, 2014 (6): 195-196.

[53] 宋小鹏. 进口与国产采煤机电气保护方面的对比[J]. 科技资讯,2013 (10): 125-126.

[54] 张友云. 波兰井工采煤技术工艺的若干特点[J]. 煤矿开采,1992(3): 46-49.

[55] 耿兆瑞. 美国生产的3LS型电牵引采煤机[J]. 煤炭技术,1985,4(4): 1-17.

[56] 魏伯 K H, 蒋佑权. 带有微型计算机的滚筒采煤机[J]. 煤炭技术,1988,7(4): 22-25.

[57] 刘春生,闫晓林. 国内大功率自动化电牵引采煤机的现状和发展[J]. 煤矿机电,2003 (5): 39-43.

[58] 曾庆良,钱均波,王增才,等. 采煤机工况实时监测系统[J]. 煤矿机电,1995 (5): 31-33.

[59] 姜海,颜卫东,杨健健,等. 嵌入式电牵引采煤机状态监测系统研制[J]. 煤矿现代化,2013 (2): 72-74.

[60] 韦洪喜,钟玉利. 国内外采煤机工况检测、 故障诊断技术现状[J]. 煤炭技术, 2005, 24(5): 3-4.

[61] 张家元. 预测维修和诊断自动化[J]. 电气应用,1987 (1): 24-27.

[62] SPARK D A. 维修管理的计算机化[J]. 矿业工程,1981 (9): 41-48.

[63] 阿兰G,王维德. 加拿大普雷米尔铁矿设备维修的计算机跟踪管理[J]. 国外金属矿山,1992 (9): 89-91.

[64] 张怀亮. 国外并下矿山设备管理现状与趋势[J]. 矿山机械,2000 (12): 6-7.

[65] DAVIS W. AM500型采煤机维修的计算机应用[J]. 煤矿自动化,1993 (4): 53-55.

[66] 宋旭安. 预测性维修使南非采矿业节约数十亿兰特[J]. 国外金属矿山,1993 (1): 81-82.

[67] 习万球. 连续采煤机在线诊断维修系统[J]. 煤炭技术,1997,16(3): 19-22.

[68] 李文英,刘混举. 采煤机牵引液压系统的主动预防性维护[J]. 煤矿机械,1998,19(2): 41-43.

[69] 员创治,陈彩萍,安道星. 采煤机液压系统的预知性维修[J]. 设备管理与维修,1999 (3): 8-9.

[70] 张永强,马宪民,吴晓蕊. 基于RCM的煤矿机电设备维修管理系统的研究[J]. 煤炭工程,2015, 47(9): 110-113.

[71] 吴行标,成钰龙,程刚,等. 基于可靠性分析的采煤机健康度监测系统设计[J]. 矿山机械, 2013, 41(9): 35-39.

[72] 王晓云. 矿山设备预测性维修大数据分析系统的建设[J]. 科技创新导报,2020 (17): 6-9.

The developmen thistory of coal shearer technology (Part eight)——reliability technology

GE Shirong1,2

(1. School of Mechanical, Electrical & Information Engineering, China University of Mining and Technology-Beijing, Haidian, Beijing 100083, China;2. Institute of Intelligent Mines & Robotics, China University of Mining and Technology-Beijing, Haidiang, Beijing 100083, China)

Abstract Coal shearer runs in the harsh environment of coal mine, its reliability restricts the high cutting efficiency and high intelligence of the sheare, and has a crucial influence on coal production, cost and even safe production. Therefore, it is very important to improve the reliability of shearer from four aspects, including reliability design, reliability enhancement, reliability materials and reliability operation and maintenance. From the experience of shearer research and develepment at home and abroad, the reliability design focuses on the design innovation of component reliability, tribology reliability, structure redundancy, environment adaptability, functional modularity and safety protection devices. Reliability enhancement methods include the improvement and innovation of structural reliability, traction reliability, drive reliability and power supply reliability. The key aspects for material reliability consist of the selection and strength of gear material, driving wheel material, sliding boot material, cutting tooth material, rocker arm material and cutting drum material. The quality of reliability operation and maintenance lies in the effective implementation of overload protection technology, failure monitoring and diagnosis and predictive maintenance. According to the quantitative analysis, there is still a gap between the reliability of domestic manufactured shearers and the foreign products. The above four aspects of reliability improvement were helpful to rapidly improve the reliability of the coal shearer made by Chinese companies.

Key words coal shearer, development history, reliability technology, reliability design, reliability enhancement, reliability materials, reliability operation and maintenance

中图分类号 TD421

文献标志码 A

width=77,height=77,dpi=110

移动扫码阅读

引用格式:葛世荣. 采煤机技术发展历程(八)——可靠性技术[J]. 中国煤炭,2021,47(1):11-26. doi:10.19880/j.cnki.ccm.2021.01.002

GE Shirong.The development history of coal shearer technology (Part eight)——reliability technology[J]. China Coal, 2021, 47(1):11-26. doi: 10.19880/j.cnki.ccm.2021.01.002

作者简介:葛世荣(1963-), 男, 汉族, 浙江天台人,教授,中国矿业大学(北京)校长,从事智能采矿装备、摩擦可靠性工程研究。 E-mail: gesr@cumtb.edu.cn

(责任编辑 郭东芝)