查看:189 发布日期:2019-04-27

沉淀硬化(Precipitationhardening)(析出强化)是指金属在过饱和固溶体中溶质原子偏聚区和(或)由之脱溶出微粒弥散分布于基体中而导致硬化的一种热处理工艺。如奥氏体沉淀不锈钢在固溶处理后或经冷加工后,在400~500℃或700~800℃进行沉淀硬化处理,可获得很高的强度。即某些合金的过饱和固溶体在室温下放置或者将它加热到一定温度,溶质原子会在固溶点阵的一定区域内聚集或组成第二相,从而导致合金的硬度升高的现象。

沉淀硬化热处理:沉淀硬化的热处理工艺过程为固溶处理+时效处理;沉淀硬化机制为弥散强化。

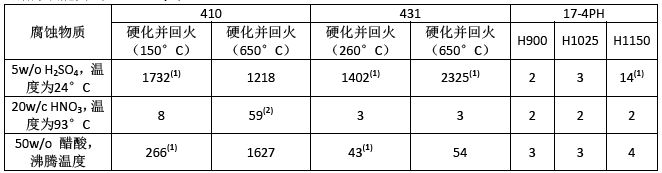

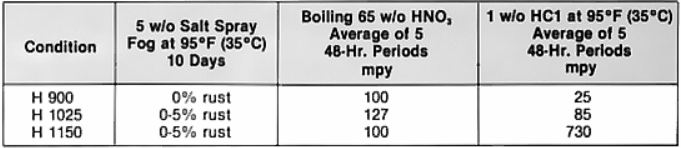

腐蚀能力对比

比热

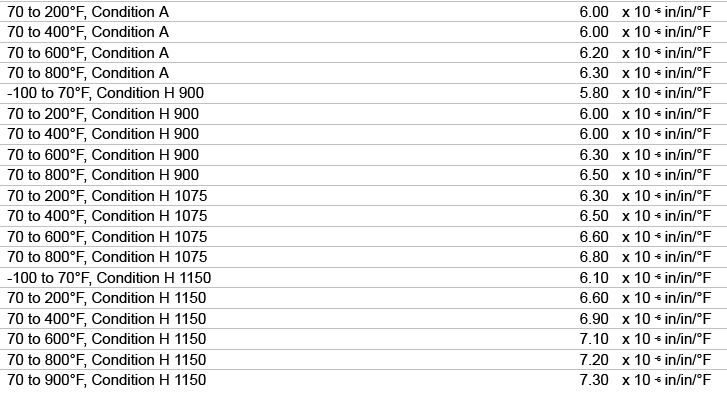

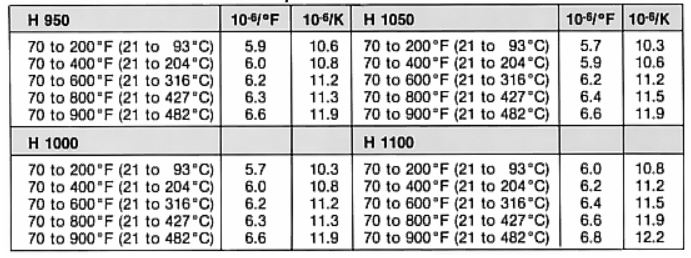

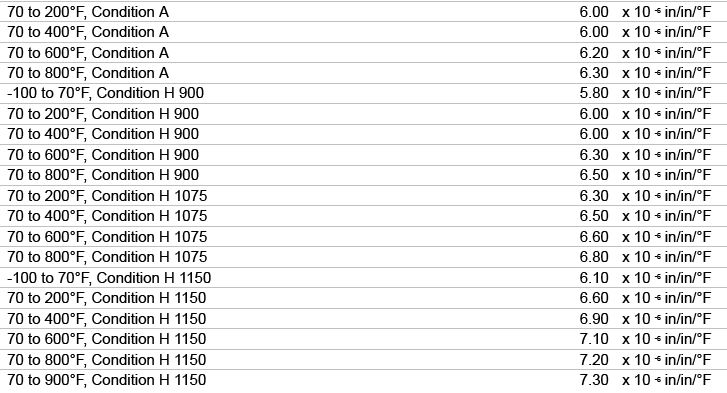

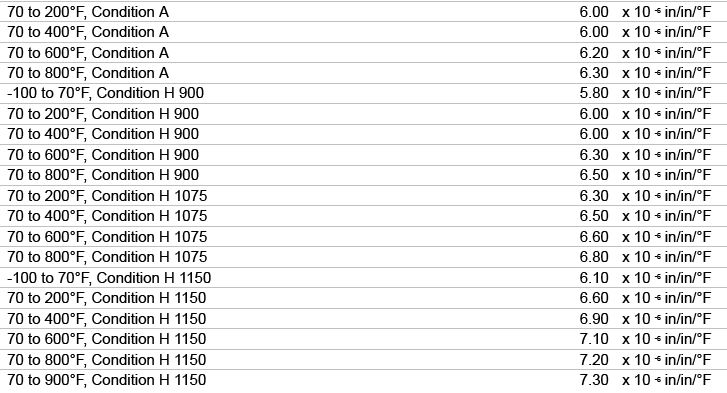

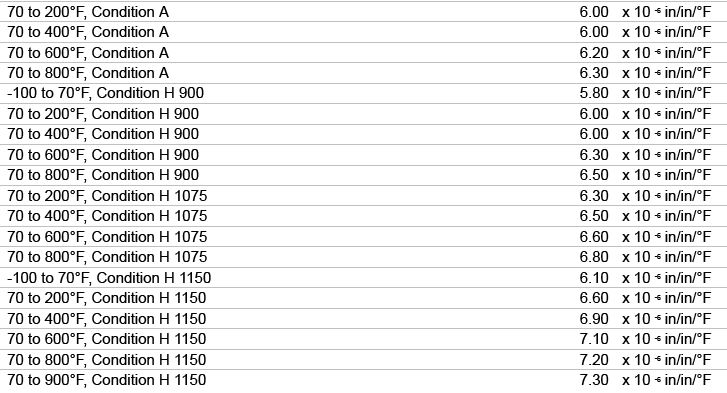

平均CTE

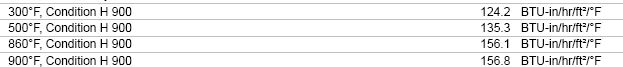

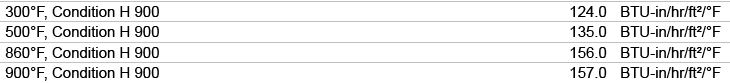

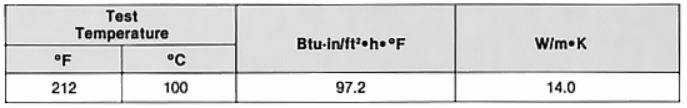

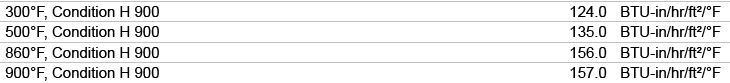

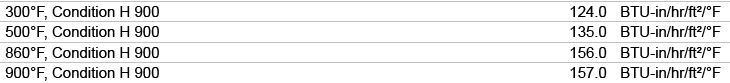

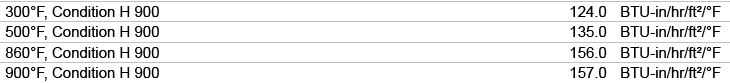

导热率

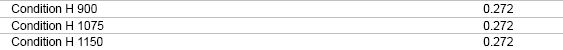

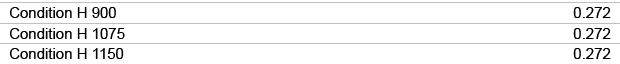

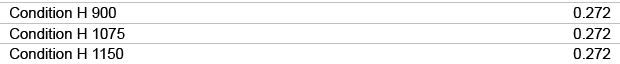

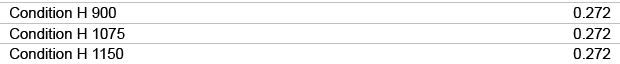

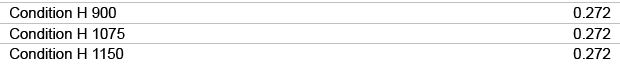

泊松比

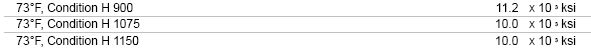

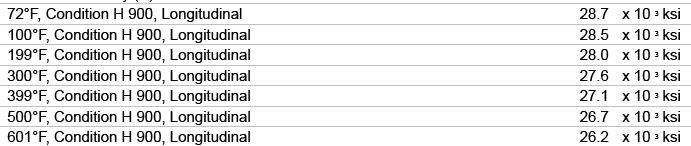

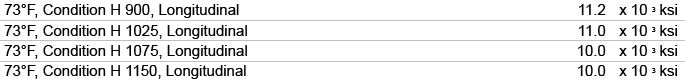

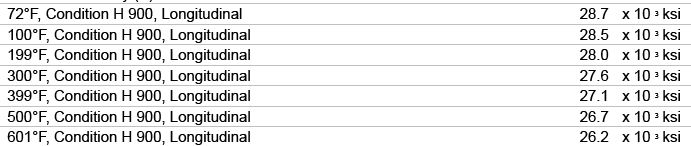

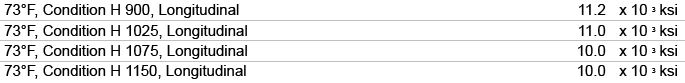

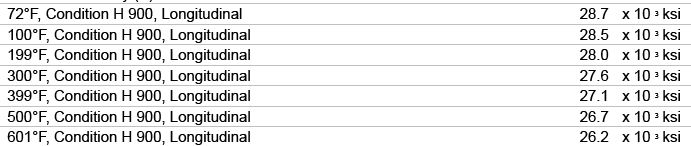

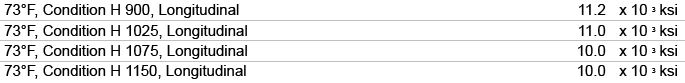

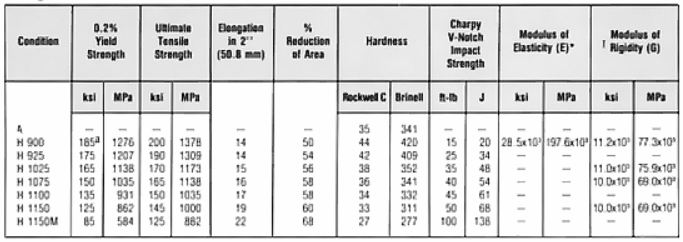

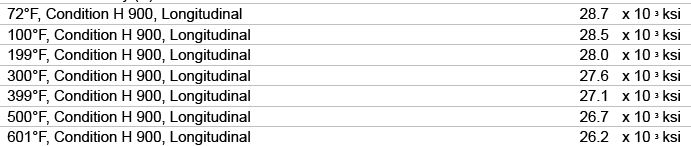

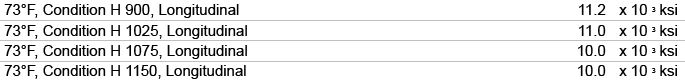

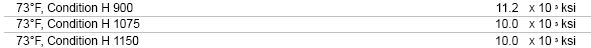

弹性模量

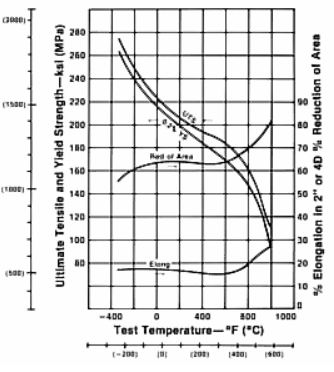

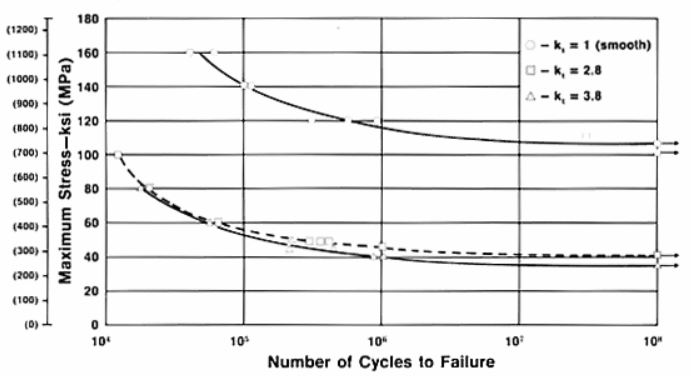

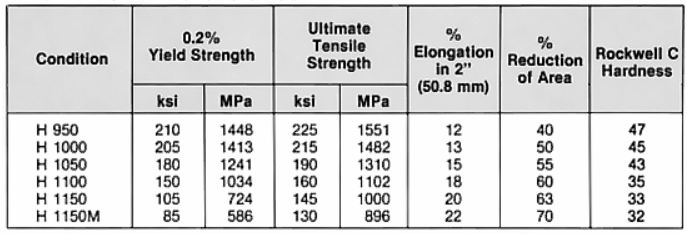

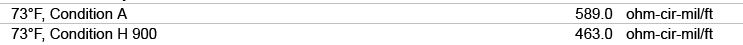

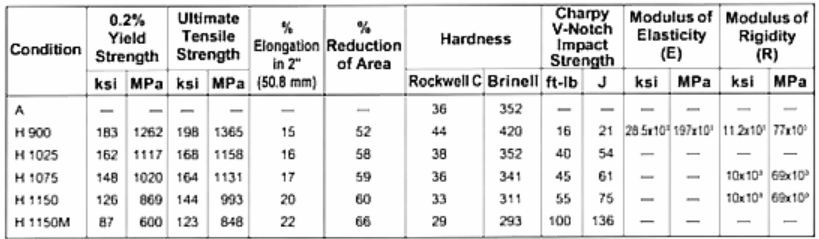

机械性能

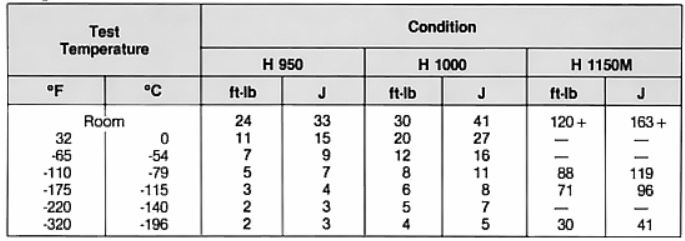

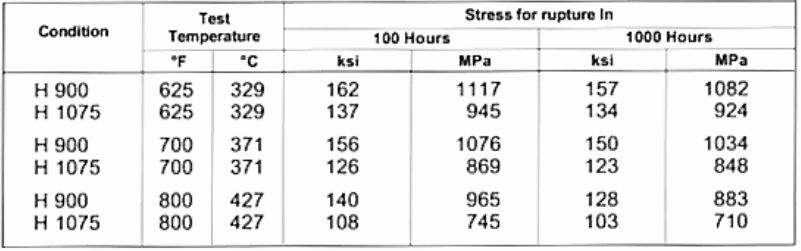

应力开裂强度

相当牌号

UNS S17700 DIN W. Nr. 1.4568

材料说明

17-7PH是以18-8CrNi为基础发展起来的奥氏体-马氏体沉淀硬化不锈钢,又称为控制相变不锈钢。固溶处理后为不稳定的奥氏体组织,有良好的塑韧性和加工性,经过调整,使奥氏体析出碳化物候成分发生变化,再经过马氏体转变处理,大部分组织转变为韧性较好的低碳回火马氏体,这种状态为钢的使用状态,有良好的中温力学性能。耐腐蚀性能优于一般马氏体不锈钢。

物理性能

| 密度 |

7.75 g/cm3 |

| 熔点 |

1404-1440℃ |

特性 17-7PH是以18-8CrNi为基础发展起来的奥氏体-马氏体沉淀硬化不锈钢,又称为控制相变不锈钢。17-7PH不锈钢经固溶处理后为不稳定的奥氏体组织,有良好的塑韧性和加工性,经过调质,使奥氏体析出碳化物后成分发生变化,再经过马氏体转变处理,大部分组织转变为韧性较好的低碳回火马氏体,这种状态为钢的使用状态,有良好的中温力学性能。17-7PH耐腐蚀性能优于一般马氏体不锈钢。 应用 航空航天工业、化工和食品加工设备、炼油设备和一般金属加工。

17-7PH(631)沉淀硬化型不锈钢力学性能:

1、17-7PH(631)沉淀硬化钢密度:7.67kg/m3

2、17-7PH(631)沉淀硬化钢熔点:1415~1450℃

3、17-7PH(631)沉淀硬化钢比热容:460.6J/(kg·℃)。

4、17-7PH(631)沉淀硬化钢磁性:有

17-7PH(631)沉淀硬化型不锈钢加工性能:

1、热加工:最高加热温度1150℃,开锻(轧)温度约1100℃,终止温度应不低于950℃,锻、轧后空冷。

2、冷加工: 冷加工硬化倾向较大,在冷轧、冷拉或冲压时宜采用少道次大压下量及多次中间固溶处理的方法。冷加工成品宜在保护气氛中进行固溶处量

17-7PH(631)沉淀硬化型不锈钢应用领域:

17-7PH(631)沉淀硬化钢因其优异的强度及腐蚀性能,广泛用于海上平台、直升机甲板、其他平台,食品工业, 纸浆及造纸业,航天(涡轮机叶片),机械部件,核废物桶,医疗器械。17-4PH合金是沉淀、淬水、马氏体的不锈钢,和这个等级具有高强度、硬度和抗腐蚀等特性。经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa (160-190 ksi) 的耐压强度。这个等级不能用于高于300℃ (570F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀 能力与304 和430 一样。

材料牌号:17-4PH沉淀硬化型不锈钢

美国牌号:AISI630

日本牌号:630

中国牌号:0Cr17Ni4Cu4Nb

一、17-4PH沉淀硬化型不锈钢概述:17-4PH沉淀硬化型不锈钢是由铜、铌/钶构成的沉淀、硬化、马氏体不锈钢。 这个等级具有高强度、硬度(高达300º C/572º F)和抗腐蚀等特性。 经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa (160-190 ksi) 的耐压强度。不能用于高于300º C (572º F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀能力与304和430一样。

二、17-4PH沉淀硬化型不锈钢化学成分:见表-1:

表-1 %

C≤Si≤Mn≤P≤S≤Cr≥Ni≥Mo≥N≤0.071.001.000.0350.03015.0-17.53.0-5.0--其他Cu≤Fe≤Al≤Ti≤Co≤Nb+TaW≤V≤3.0-5.0余量---0.15-0.45--三、17-4PH沉淀硬化型不锈钢力学性能:

1、17-4PH沉淀硬化钢密度:7.78kg/m3

2、17-4PH沉淀硬化钢熔点:1400~1440℃

3、17-4PH沉淀硬化钢比热容:502J/(kg·℃)。

四、17-4PH沉淀硬化型不锈钢机械性能:

1、抗拉强度 σb (MPa):480℃时效≥1310, 550℃时效≥1060, 580℃时效≥1000,620℃时效≥930。

2、条件屈服强度 σ0.2 (MPa):480℃时效≥1180,550℃时效≥1000,580时效≥865,620℃时效≥725。

3、伸长率 δ5 (%):480℃时效≥10,550℃时效≥12,580℃时效≥13,620℃时效≥16。

4、断面收缩率 ψ (%):480℃时效≥40,550℃时效≥45,580℃时效≥45,620℃时效≥50。

5、硬度 :固溶≤363HB和≤38HRC,480℃时效≥375HB和≥40HRC, 550℃时效≥331HB和≥35HRC,580℃时效≥302HB和≥31HRC,620时效≥277HB和≥28HRC。

五、17-4PH沉淀硬化型不锈钢热处理规范:

1、固溶1020~1060℃快冷。

2、480℃时效,经固溶处理后,470~490℃空冷。

3、550℃时效,经固溶处理后,540~560℃空冷。

4、580℃时效,经固溶处理后,570~590℃空冷。

5、620℃时效,经固溶处理后,610~630℃空冷。

6、金相组织:组织特征为沉淀硬化型。

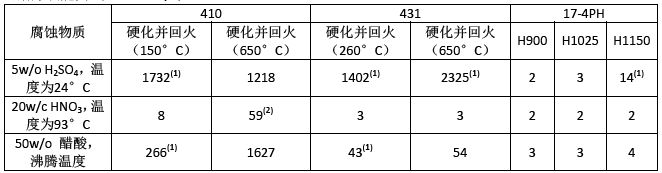

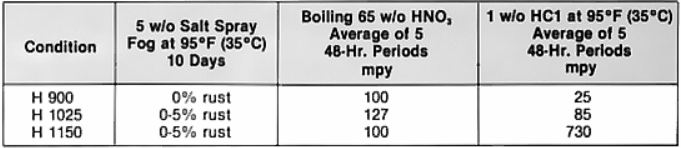

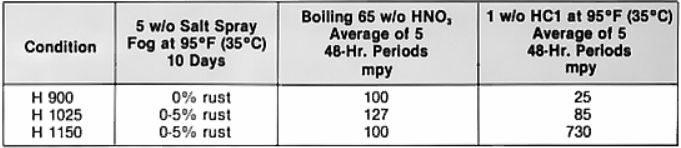

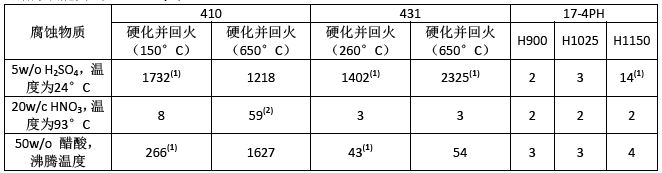

六、17-4PH沉淀硬化型不锈钢抗腐蚀能力:

17-4PH沉淀硬化钢的抗腐蚀能力优于其它任何的标准的可硬化的不锈钢。在大多数情况下,它的抗腐蚀能力均不亚于304。如果存在应力腐蚀裂痕的风险,较高的熟化温度必须高于550ºC (1022ºF),最好为590ºC (1094ºF),氯化物介质中最佳回火温度为550ºC-1022ºF。这个合金在静态的海水中易遭受蚀损或裂缝腐蚀。它在石油化工、食品加工及造纸业中的抗腐蚀能力和304L等级一样。

15-7PH沉淀硬化型不锈钢

中国牌号:0Cr15Ni7Mo2Al

一、 15-7PH沉淀硬化型不锈钢概述:

15-7PH沉淀硬化型不锈钢为马氏体沉淀硬化不锈钢,又称为控制相变不锈钢。固溶处理后为不稳定的奥氏体组织,有良好的塑韧性和加工性,经过调整,使奥氏体析出碳化物候成分发生变化,再经过马氏体转变处理,大部分组织转变为韧性较好的低碳回火马氏体,这种状态为钢的使用状态,有良好的中温力学性能。耐腐蚀性能优于一般马氏体不锈钢。

15-7PH沉淀硬化型不锈钢具有很好的表面光滑性和尺寸稳定性。加工工艺性好,力学性能优良,耐一般腐蚀环境该钢种强度好,韧性和延展性横向、硬度和耐腐蚀性能与304不锈钢。15-7PH沉淀硬化钢建议使用温度不超过540℃,在此温度下,具有很好的强度特性。

二、15-7PH沉淀硬化型不锈钢化学成分:见表-1:

表-1 %

| C≤ |

Si≤ |

Mn≤ |

P≤ |

S≤ |

Cr≥ |

Ni≥ |

Mo≥ |

N≤ |

| 0.07 |

1.00 |

1.00 |

0.034 |

0.030 |

14.0-15.0 |

3.50-5.50 |

0.50 |

- |

| 其他 |

Cu≤ |

Fe≤ |

Al≤ |

Ti≤ |

Co≤ |

Nb+Ta |

W≤ |

V≤ |

| 2.50-4.50 |

余量 |

- |

- |

- |

0.15-0.45 |

- |

- |

三、15-7PH沉淀硬化型不锈钢力学性能:

1、15-7PH沉淀硬化钢密度:7.80kg/m3

2、15-7PH沉淀硬化钢熔点:1415~1450℃

3、15-7PH沉淀硬化钢比热容:460.6J/(kg·℃)。

四、15-7PH沉淀硬化型不锈钢主要特性:

1、耐腐蚀性:一般来说,15-7PH沉淀硬化钢的耐蚀性介于18-8奥氏体不锈钢与马氏体铬不锈钢之间,而15-7PH沉淀硬化钢的耐蚀性优于17-7PH沉淀硬化钢。

2、工艺性能: 工艺性能包括冷、热加工性能。15-7PH沉淀硬化钢具有奥氏体组织结构时,能够承受冷加工。但是,它们都具有较高的冷加工硬化倾向,因此,冷轧、冷冲压等多采用少道,变形量尽量小,而且每次变形量中间用固溶处理的方法来进行。这种钢的热加工均匀不困难,适宜的热加工温度为950-1150℃。15-7PH沉淀硬化钢的热处理较为复杂,而且要求非常严格。只有按所规定的温度、时间、冷却速度控制时,才能得到理想的性能。

3、焊接:15-7PH沉淀硬化钢的焊接与一般不锈钢相同,可采用电弧焊、电阻焊和气体保护焊,而以气体保护焊为最好。焊接一般是在材料固溶处理状态下进行,焊前不需要预热,而焊后最好进行全程热处理。当焊缝要求高强度时,大多选用δ-铁素体含量少的17-7钢焊丝;当焊缝强度要求不高,而耐蚀要求较高时,则可采用奥氏体不锈钢焊丝。

五、15-7PH沉淀硬化型不锈钢应用领域:

15-7PH沉淀硬化钢用于500℃的高温,它既是奥氏体不锈钢,又是应用很广泛的奥氏体热强钢,不过最好不要超过540℃,通常15-7PH沉淀硬化钢与17-7PH类似,通常用于钢带形态,也用作弹簧、热圈、计器配件、医疗刀具、石油钻井等机械配件。

15-5PH UNS S15500, XM-12, AMS5659, AMS 5658, ASTM A564, ASTM A693, ASTM A705 15-5PH是马氏体沉淀硬化不锈钢,具有高强度,高硬度和优异的耐腐蚀性能,横向韧度和延展性非常好,具有很高的可锻性。15-5PH的加工性能和其他沉淀硬化不锈钢相似,低温热处理可一步到位实现时效硬化。该材料用于对横向强度和韧度要求很高的零件,例如阀门零件,接头,紧固件,轴,齿轮,化学处理设备,造纸厂设备,飞机零部件和核反应堆零件。 在593°C以下的环境中,15-5PH表现出优异的抗氧化能力。长时间暴露在升温环境中,沉淀硬化不锈钢的韧度会有所下降。提供时效温度,有时可以减小这种韧度的降低程度。如果最高温度比时效温度至少低28°C,材料是可以短时间暴露于这种高温的。 化学成分 碳 0.07%以下磷 0.04%以下硅 1.00%以下镍 3.50-5.50% 钶+钽 0.15-0.45% 锰 1.00%以下硫 0.015%以下铬 14.00-15.50% 铜 2.50-4.50% 铁 余量 耐腐蚀性能 15-5PH的耐腐蚀性能和304不锈钢相似。用551°C或更高的温度硬化处理后,材料能够很好地抵抗应力腐蚀开裂。 硝酸 良好 硫酸 有限磷酸 有限 乙酸 一般氢氧化钠 一般 盐雾(NaCl) 良好海水 有限 潮湿 优秀

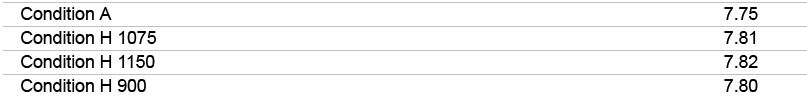

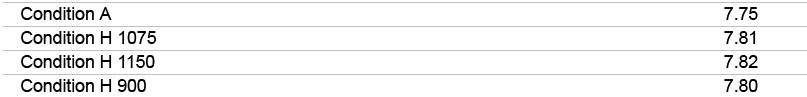

物理性质 材料状态 比重 密度 A状态 7.75 0.2800 lb/in3 H900 7.80 0.2820 lb/in3 H1075 7.81 0.2820 lb/in3 H1150 7.82 0.2830 lb/in3

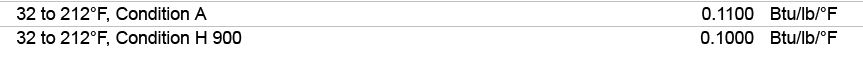

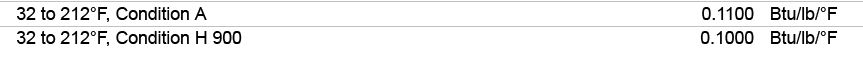

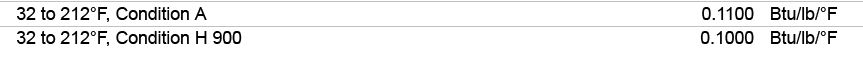

平均比热 32-212°F,状态A: 0.1100 Btu/lb/°F 32-212°F,状态H900: 0.1000 Btu/lb/°F

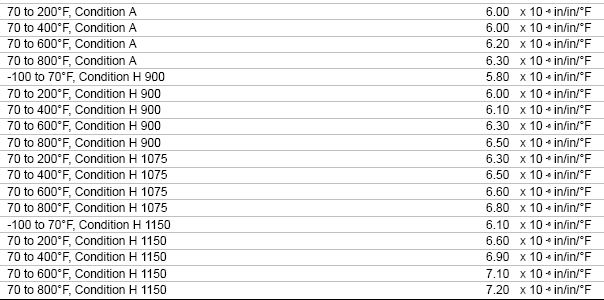

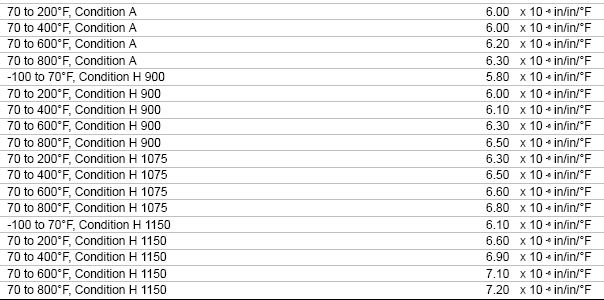

平均热膨胀系数

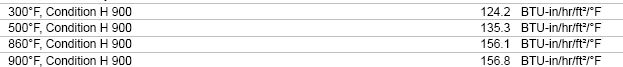

导热率

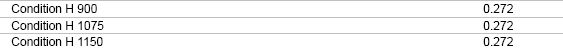

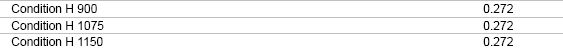

泊松比

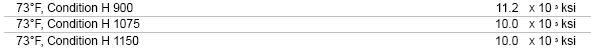

弹性模量(E)

刚性模量(G)

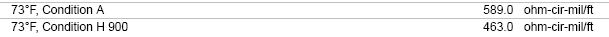

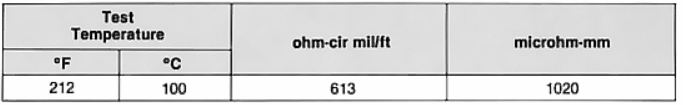

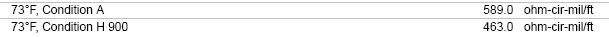

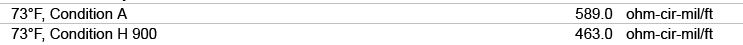

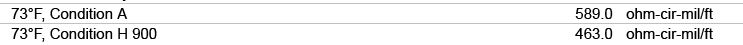

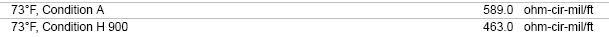

电阻

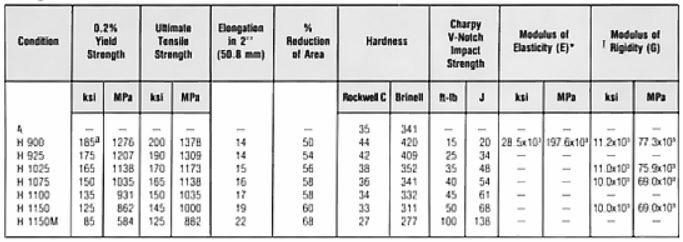

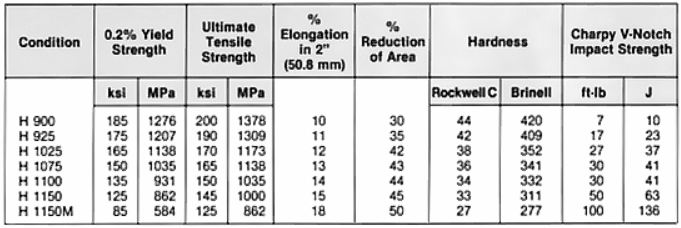

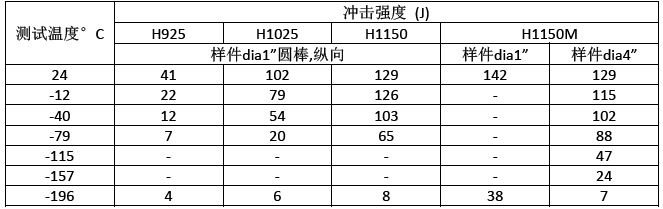

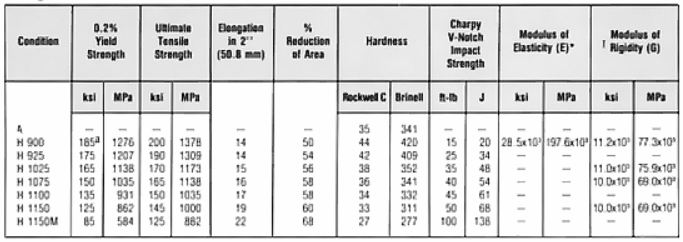

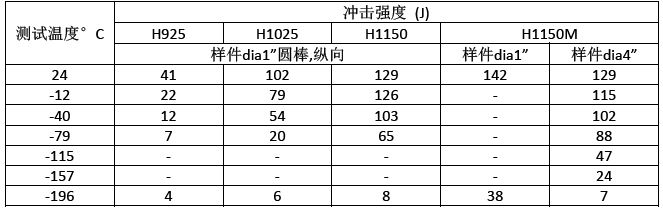

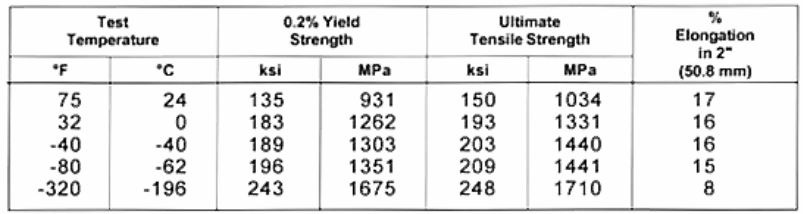

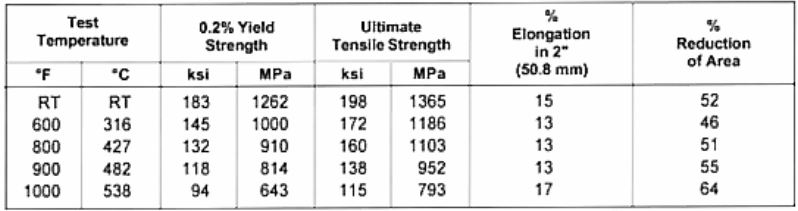

机械性能 低温机械性能在低温环境,15-5PH的延展性尚能维持在一个令人满意的水平。时效温度高一些,低温性能则更好。H1150M状态下低温缺口韧度最好。

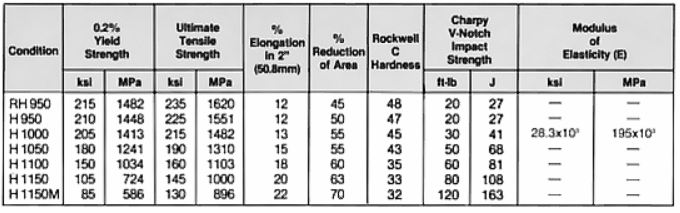

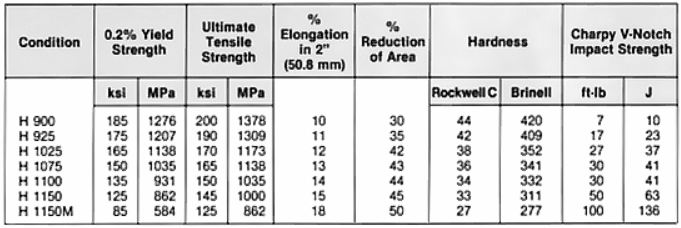

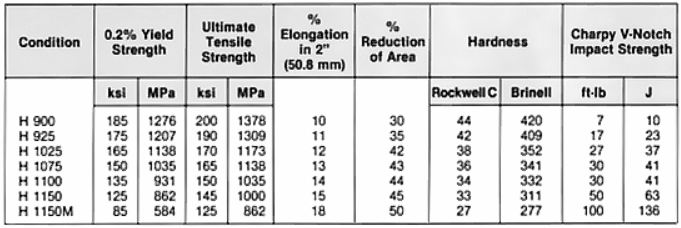

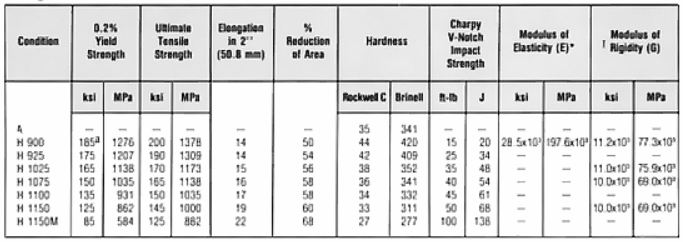

典型机械性能—纵向,中间位置

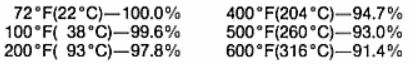

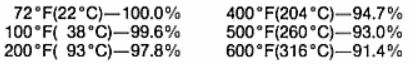

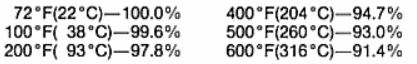

*H900的压缩屈服强度是178ksi(1228MPa) *15-5PH在高温环境中的模量值可用室温值的百分比来表示,例如

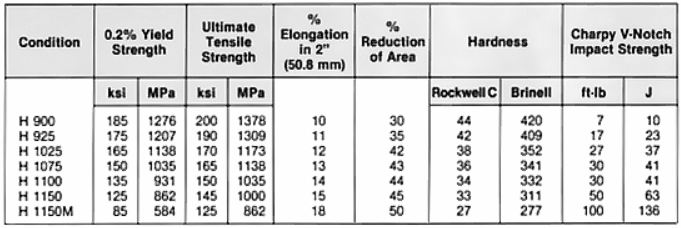

室温机械性能—横向,中间位置

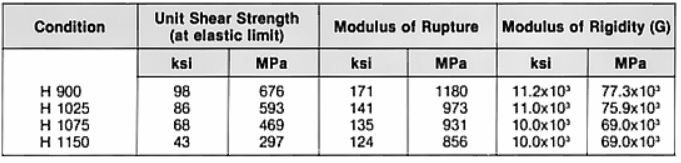

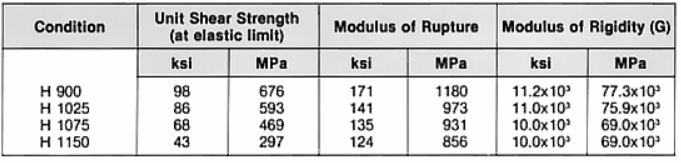

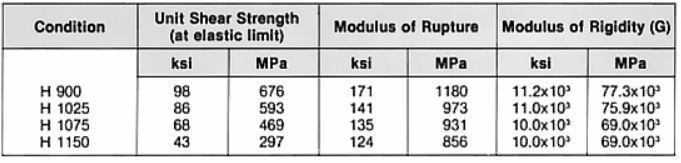

室温抗扭力性能

热处理 通常15-5PH的供货状态为状态A。状态A可在482-621°C区间加热1-4个小时,进行固溶硬化,然后空冷。 固溶热处理在1038°C+/-14°C加热1/2小时,冷却至32°C,使材料完全转换至马氏体。横截面小于76mm的材料可以油淬,大于76mm的材料需要迅速空冷。 固溶态材料韧度低,冲击强度差,容易出现应力腐蚀开裂,因此还需要做时效硬化处理。 硬化处理的尺寸变化时效处理会改变尺寸。H900的热处理,尺寸会收缩0.0004-0.0006in/in。在621°C进行时效,尺寸收缩为0.0008-0.0010 in/in 时效 H900时效在482°C加热1个小时,然后空冷 H925, H1025, H1075, H1100, H1150 在相应的温度加热4个小时,然后空冷 H1150M 在760°C+/-8°C加热2个小时,空冷,然后再621°C+/-8°C加热4个小时,空冷。 加工性能 热加工 15-5PH可做锻造,端头透热锻和热镦锻。热加工过的材料需要先做固溶处理,然后再做硬化处理,这样硬化的效果才好。 锻造均匀加热至1177-1204°C,保温一个小时,然后开始锻造。温度降到1010°C以下时应停止锻造。为获取优化的晶粒尺寸和机械性能,锻造零件应空冷至32°C,然后再进行后续加工。锻造零件应先固溶后硬化处理。 机加 15-5PH的固溶态和各种时效硬化状态的材料都可机加。固溶态材料机加性能和302及304不锈钢相似。硬化温度越高,机加性能越好。 H1150M具有优化的机加性能,很适合加工。机加完成后进行固溶和时效硬化处理,可以提高机械性能。

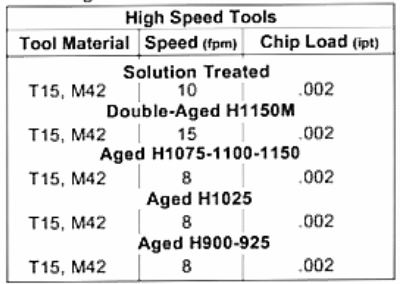

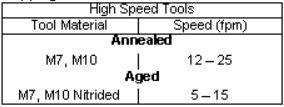

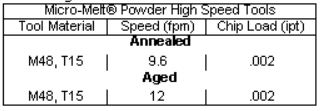

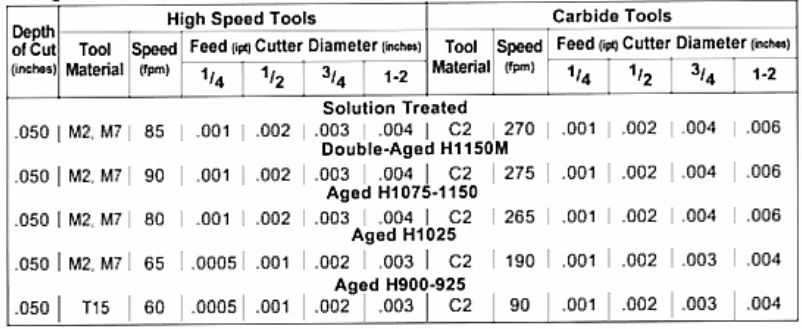

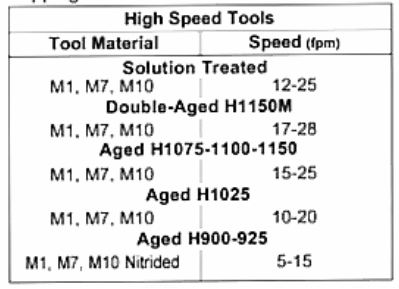

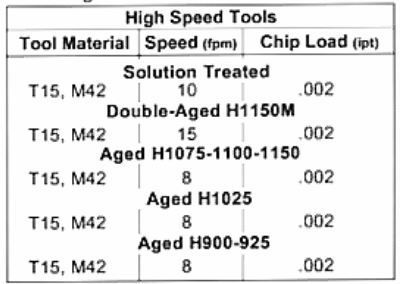

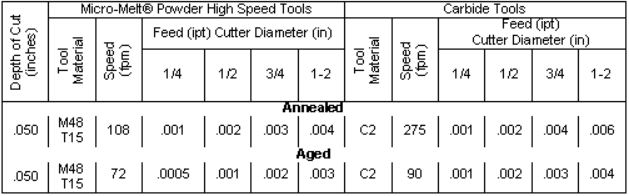

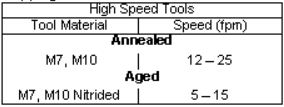

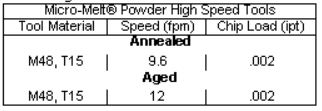

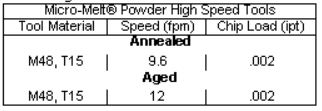

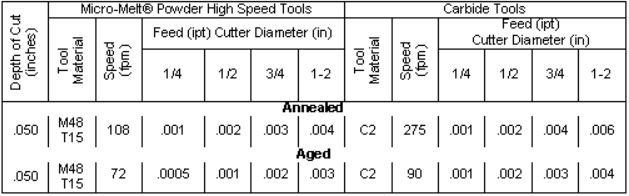

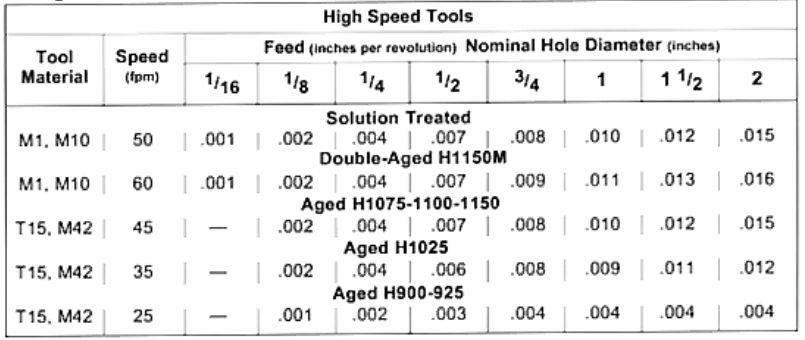

15-5PH的机加参数

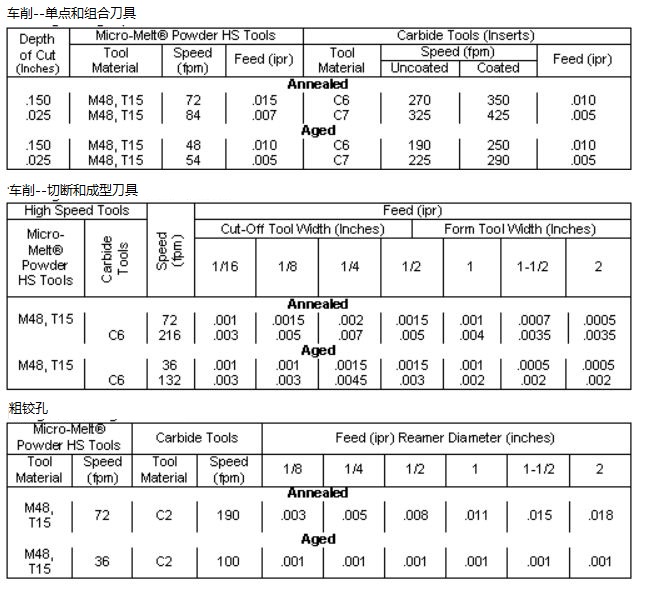

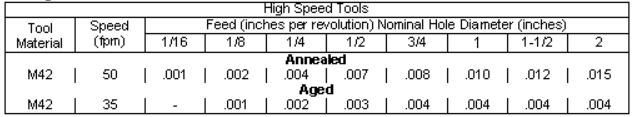

钻孔

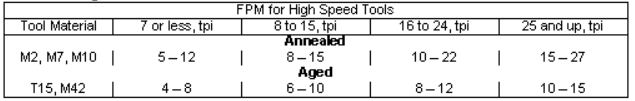

螺纹板牙

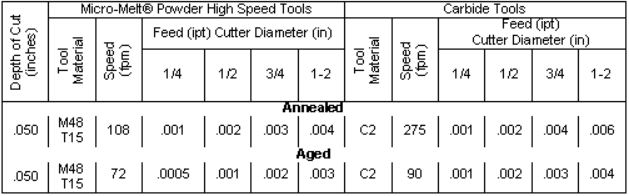

铣端面

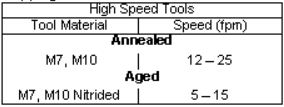

攻丝

拉孔

拉孔

焊接

15-5PH可用屏蔽熔焊和电阻焊。不建议采用氧乙炔焊接,因为焊接时会出现碳增。如需使用填料,可用AWS E/ER630填料,使焊缝和基体性质匹配。焊点设计应避开应力集中区域,例如尖角,螺纹和半渗透焊接点。如果焊接零件强度要求不高,可用标准的奥氏体不锈钢填料,例如E/ER308L。 通常情况下用固溶态进行焊接。如果预计焊接应力很高,可用H1150做焊接。一般无需焊前预热来防开裂。 固溶态材料焊接后可以直接时效处理得到需要的强度。但是,焊接零件先固溶后时效才能得到最佳的耐腐蚀性能。如果焊接的是过度时效状态,焊接后必须先固溶后时效处理。

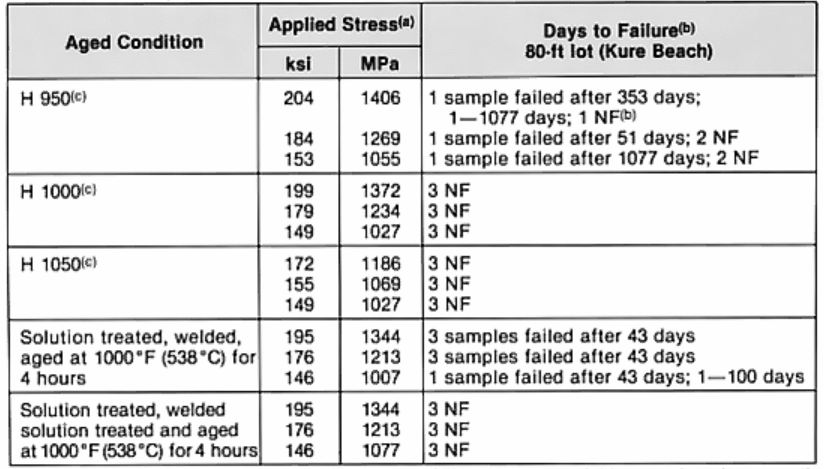

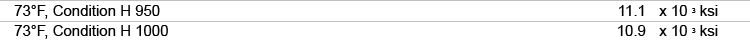

13-8Mo XM-13, UNS S13800, AMS5629, ASTM A 564, ASTM A693, MIL-S-2154, ASTM A705 13-8Mo是一种可以沉淀硬化或时效硬化的马氏体不锈钢,强度高,硬度高,对一般腐蚀和应力腐蚀开裂的耐受能力良好。并且,大直径材料的纵向和横向的延展性和韧度也很好。相比于其他铁基材料,13-8Mo的机械性能更高,适用严苛环境。 13-8Mo有很好的加工性能,而且在一个较低的温度做一次热处理即可时效硬化。时效前面的冷作加工也能提高时效效果。 应用 13-8Mo可用于制造阀门零件,接头,冷挤和机加的紧固件,轴,起落架零件,插销,止动垫圈,飞机部件,核反应堆零件和石化设备的零件。这些应用都需要面对应力腐蚀开裂。总的来说,该合金适用于要求高强度,韧度,耐腐蚀,耐应力腐蚀开裂,且要求方向性最小的不锈钢应用。 13-8Mo抗氧化的温度高达539°C。沉淀硬化不锈钢长时间暴露于升温环境可导致韧度减低。有些情况下,更高的时效温度可减少韧度在升温环境的降低。如果最高温度比时效温度低至少28°C,短时曝热是可以的。 耐腐蚀性能 13-8Mo H950状态的对5%(质量)盐雾的耐锈蚀能力和304不锈钢相似。在强氧化和强还原酸中,13-8Mo的耐腐蚀能力接近304。和其他沉淀硬化的不锈钢一样,13-8Mo完全硬化状态的耐腐蚀能力最强,而时效温度越高,耐腐蚀能力会有所降低。大量实验表明,13-8Mo的锻造状态和焊接状态在海水环境中对应力腐蚀开裂有很好的抵抗力。为达到最好的应力腐蚀开裂抵抗力,时效温度最低为538°C。海事气体环境下的应力腐蚀开裂耐受能力

(a)施加的应力为产生0.2%屈服强度的100%,90%和75%,测试样件为光滑弯曲的条形样件,测试方向为纵向。 (b)NF表示曝露1405天没有失效 (c)热处理:在927°C固溶处理15分钟 物理性质 比重(状态H1000) 7.76 密度(状态H1000) 0.2800 lb/in3 弹性模量(E) (73°F,状态H1000, 纵向) 28.3 X 103 ksi 刚性模量(G)

电阻

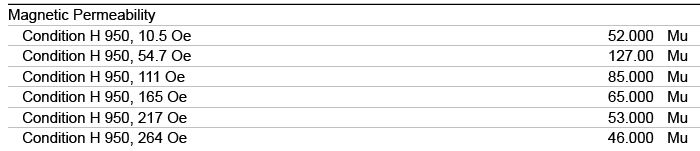

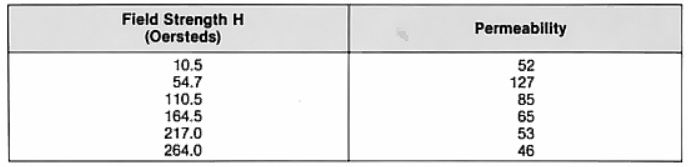

磁性

磁通量 状态H950

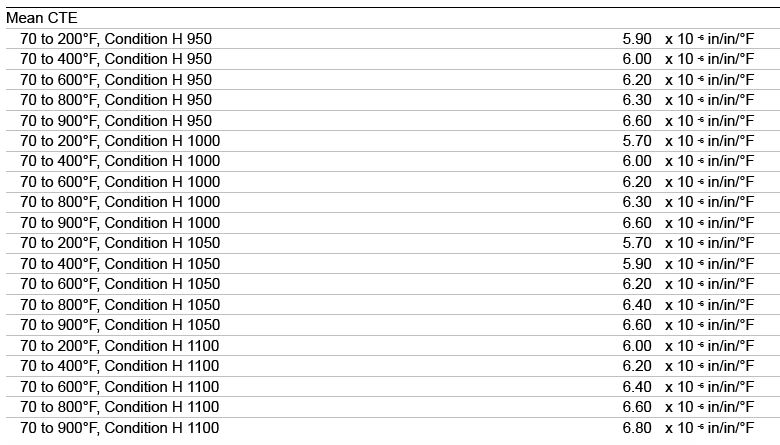

平均CTE

平均热膨胀系数

热导率

机械性能 低温和升温环境下的抗拉性能 (dia19mm圆棒,状态H1000)

低温夏比V型缺口冲击强度纵向测试值

室温机械性能

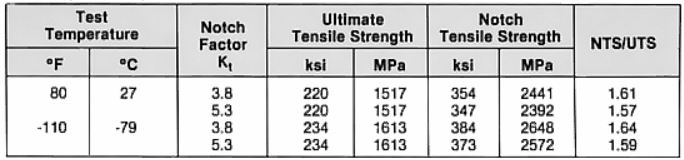

缺口试棒的抗拉性能 Dia19.1mm圆棒,状态H1000

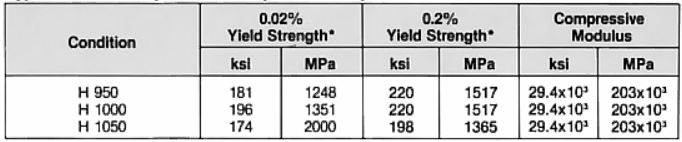

室温抗压性能 dia22mm圆棒

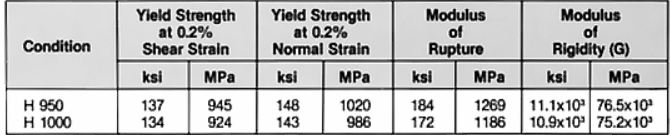

室温抗扭性能

旋转梁疲劳强度 R.R. Moore样件取自dia19mm圆棒,状态H1000.

横向室温机械性能

热处理

将固溶退火态的材料加热至510-1150°C,加热4个小时,然后空冷,可使材料硬化。 固溶处理状态A (固溶态或退火态)加热至927°C+/-8°C,加热时间根据横截面积而定,然后冷却到16°C以下,材料完全转化为马氏体。通常在温度点的保温时间为1个小时。横截面积小于232.3cm2的选择适当的液体进行淬火,大横截面积的材料应当用空冷。硬化变形 13-8Mo时效处理后尺寸会发生变化。时效温度越高,收缩量越大。 时效处理 RH950状态(沉淀硬化或时效硬化状态)冷却材料至-73°C,保温至少2个小时。放置空气中恢复至室温。固溶处理后24小时内需完成该工序。将冷却处理过的材料加热至510°C+/-6°C,保温四个小时,然后空冷。 H950、H1000、H1050、H1100、H1150状态(沉淀硬化或时效硬化状态)将固溶处理过的材料加热至相应的温度+/-6°C,保温四个小时,然后空冷。 H1150M状态(沉淀硬化或时效硬化状态)将固溶处理过的材料加热至760°C+/-6°C,保温2个小时,空冷,然后加热至621°C+/-6°C,保温4个小时,空冷。

过度时效后的热处理 H1150和H1150M过度时效状态对进一步的时效处理不再有反应。因此,这两种状态的材料做了锻造,冷镦和机加处理后,需加热至固溶温度927°C,然后再进行时效。

加工性能 热加工 13-8Mo可进行锻造和热镦。热加工后的材料必须先做固溶处理,然后再做硬化处理。锻造加热至1177-1204°C,保温1个小时,然后进行锻造。954°C以下不能进行锻造。为获取最佳的晶粒和机加性能,锻造材料应空冷至16°C,然后再进行下一步的加工。锻造零件应先做固溶处理,后做硬化处理。冷加工 13-8Mo的冷加工极限是它的初始屈服强度机加 13-8Mo的固溶态和各种时效硬化状态都可进行机加。加工状态A的材料,转速为304材料的80%,则刀具寿命长,表面光洁度好。 H1150M的机加性能最佳。购买H1150M状态就是为了便于机加。机加后进行固溶和时效处理可以提供机械性能。

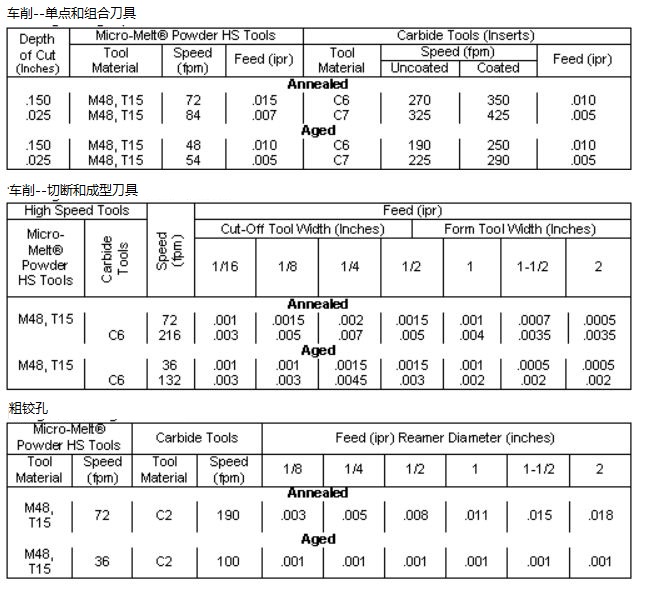

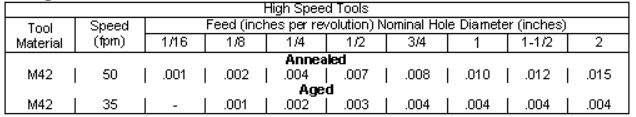

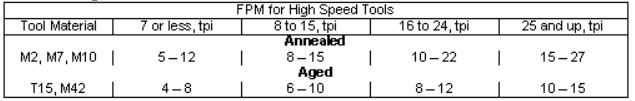

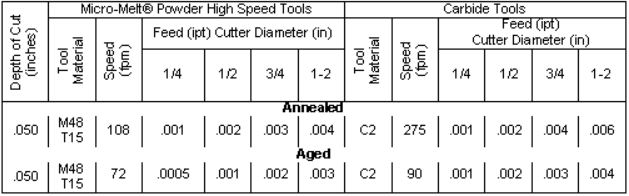

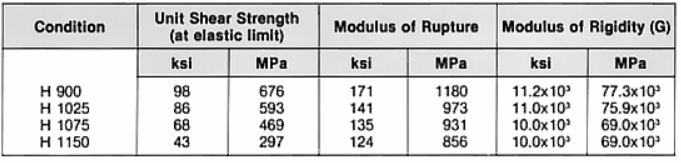

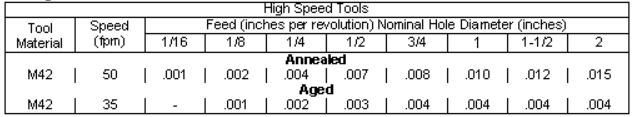

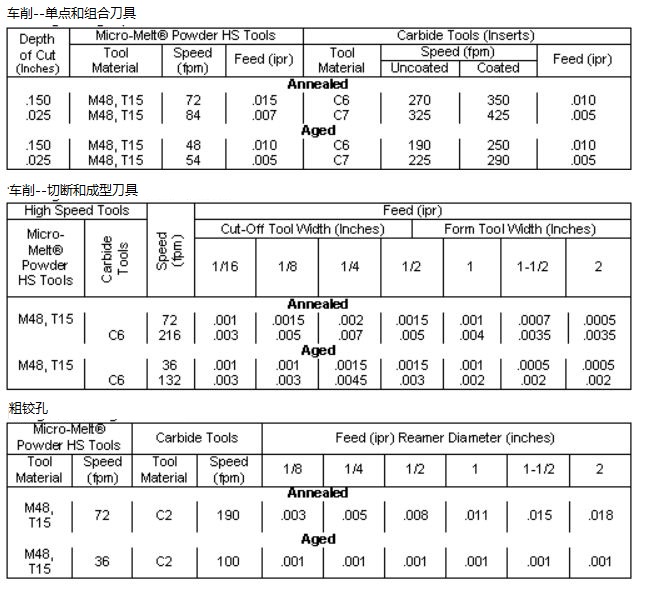

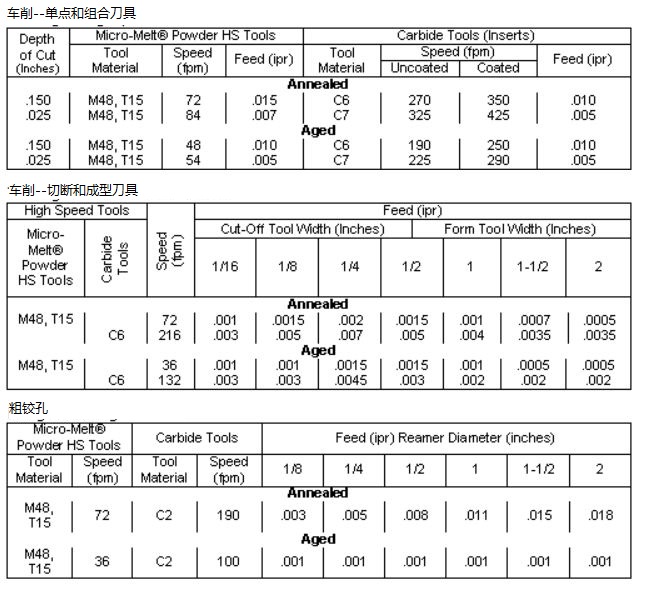

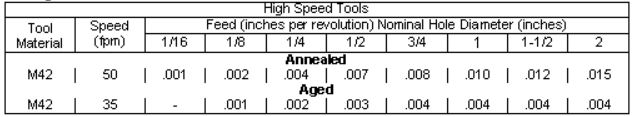

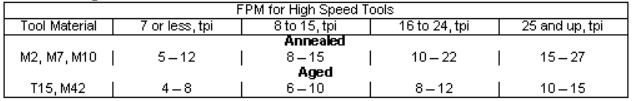

机加参数车削—单点单据和组合刀具 车削—切断和成型刀具 粗铰孔 钻孔 螺纹板牙 铣加工 攻丝 拉孔

焊接性能 13-8Mo可用惰性气体保护焊和电阻焊。如需焊条,可用13-8Mo的焊条。设计焊点应避免应力集中,例如尖角,螺纹和部分焊透的区域。如果焊接强度要求不高,可以用标准的奥氏体不锈钢焊条,例如E/ER308L。通常情况下,固溶态材料比较容易焊接,但是焊接应力较高。H1150过度时效态可能比较有优势。 不需要预热处理以避免开裂。固溶态材料焊接后,可以直接时效处理以获取所需的强度。但是为获取最佳的强度,延展性和耐腐蚀性能,最好先做固溶处理,再做时效处理。过度时效状态的材料在焊接后,必须先固溶后时效。

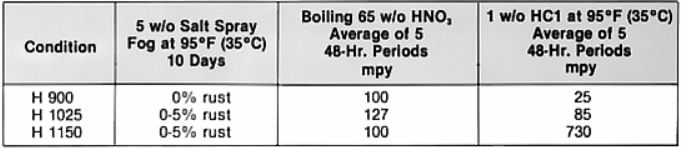

SUS630不锈钢 UNS S17400, SUS 630,ASTM A564 应用 17-4PH广泛用于油田阀门零件,化学处理设备,飞机接头,紧固件,泵轴,核反应堆零部件,齿轮,造纸厂设备,导弹接头,喷气发动机零件等。在高达539°C的环境中,17-4PH仍表现出很好抗氧化性能。沉淀硬化不锈钢若长时间暴露于升温环境就会出现韧度降低的现象。有时候采用更高的时效温度,可以将韧度降低程度降至最低。如果最高温度比时效温度至少低28°C,那么短时间暴露于高温是可行的。 耐腐蚀性能 17-4PH的耐腐蚀能力优于400系不锈钢,对大多数腐蚀物质,17-4PH的耐受能力接近302和304不锈钢。通过552°C或更高温度的硬化处理可提供良好的耐受应力腐蚀开裂的能力。由于材料兼具良好的耐腐蚀能力和很高的硬度,17-4PH也能很好地耐受磨损腐蚀。为保证最佳的耐腐蚀性能,材料表面应彻底清除碎片,润滑油,外来物质,拉拔或锻造所用的涂层。零件加工完成后,应清洗零件并做钝化。耐腐蚀能力对比---mils/年

注:浸泡48小时后出现的腐蚀率 (1) 连续几个48小时周期都未出现腐蚀 (2) 在第三个48小时周期,腐蚀率增加为200mpy。

物理性质 比重

密度 平均比热

平均CTE

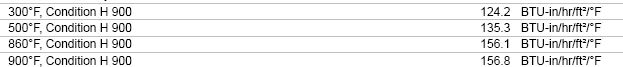

导热率

泊松比

弹性模量(E) (状态H900,26°C) 28.6 X 103 ksi 刚性模量(G)

电阻

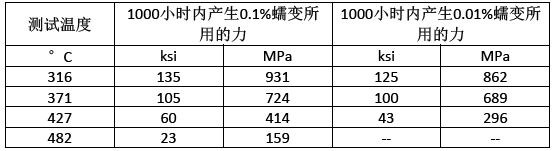

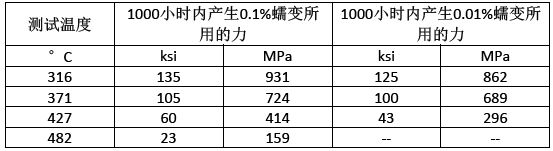

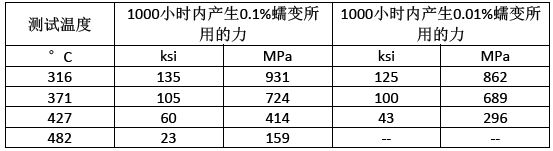

机械性能 蠕变强度-状态H900

低温V型缺口冲击强度

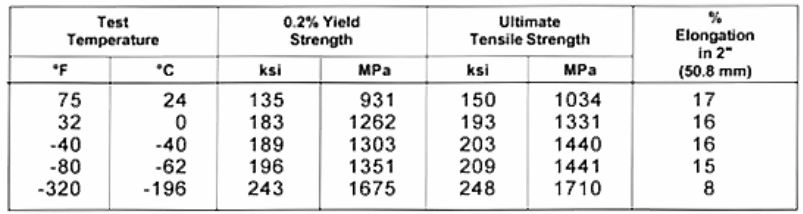

低温抗拉强度—H1100

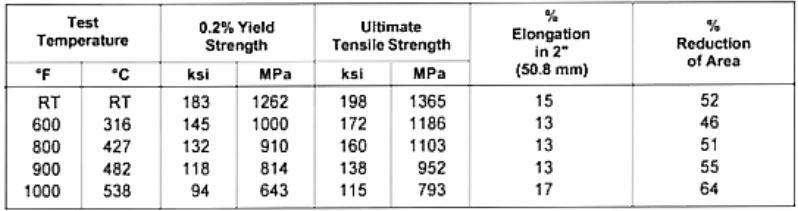

高温抗拉强度-H900

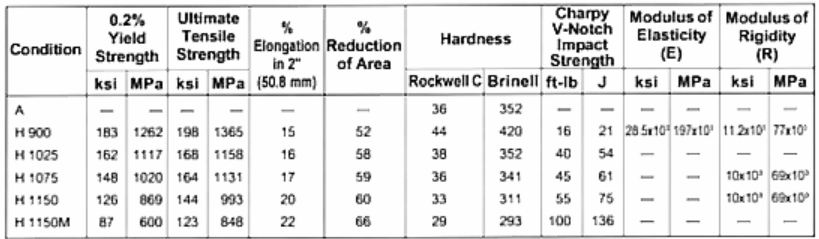

室温机械性能

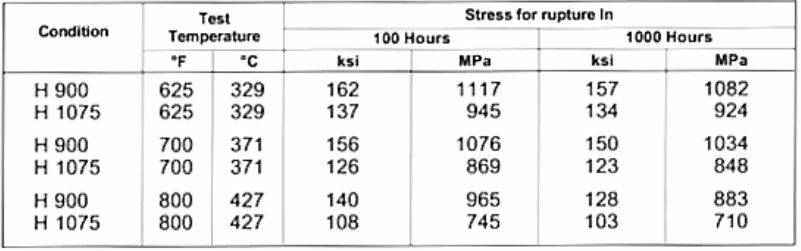

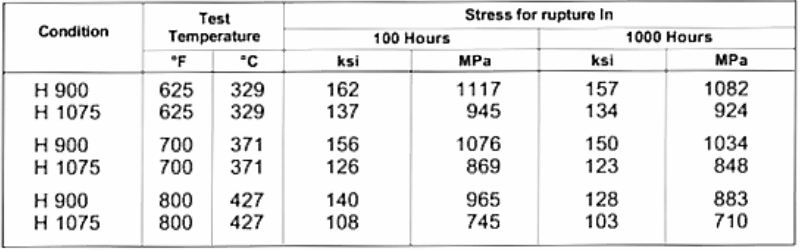

应力开裂强度

热处理 将固溶材料(状态A)加热至482°C-621°C,根据温度需要加热1-4个小时,然后空冷,可以使材料硬化。下面是各种状态的热处理方法:状态A(固溶或退火):在1038°C+/-14°C加热30分钟,冷却至32°C以下,材料可以完全转换为马氏体。横截面积小于76.2mm的材料可以用合适的液体进行淬火。横截面积超过76.2mm的材料应迅速空冷。状态A的材料应力大,易出现应力腐蚀开裂,应时效硬化后再使用。状态H900(沉淀或时效硬化):将固溶材料在482°C加热1个小时,然后空冷。状态H925,H1025,H1075,H1100,H1150:将固溶材料在指定温度+/-8°C加热四个小时,然后空冷。状态H1150M:将固溶材料在760°C+/-8°C加热2个小时,空冷,然后再621°C+/-8°C加热4个小时,空冷。 时效变形 17-4材料经沉淀硬化处理后会出现轻微的尺寸变化。固溶态材料(状态A)沉淀硬化为H900,材料尺寸收缩量约为0.0004-0.0006in/in。固溶态材料(状态A)沉淀硬化为H1150,材料收缩量约为0.009-0.0012in/in。

加工性能 热加工 17-4不锈钢可锻造和热镦。热加工后必须先进行固溶处理,再做沉淀硬化处理。 锻造加热至1177-1204°C,保温1个小时,然后进行锻造。温度低于1010°C则不能锻造。为获取最佳的晶粒尺寸和机械性能,锻造材料应空冷至32°C以下,然后再进行其他工艺。锻造材料需先固溶处理再硬化处理。

冷加工 17-4可冷加工程度很高,直至屈服强度初始值。

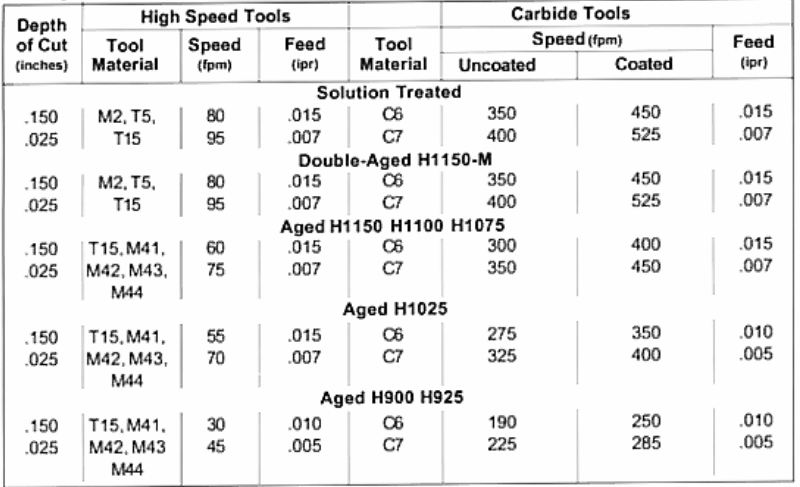

机加 17-4的固溶态和各种时效硬化状态都可以进行机加。固溶态的加工性能类似302和304. 硬化温度越高,机加性能越好。H1150M机加性能最佳。

焊接 17-4可用气体保护熔焊和电阻焊。不建议使用氧乙炔焊,因为焊接过程中会出现碳增。如需用焊条,可用AWS E/ER630焊条,使焊缝性质和基材性质相匹配。焊点设计应避免应力集中,例如尖角,螺纹和部分焊透区域。如果焊接强度要求不高,也可用标准的奥氏体不锈钢填料。通常情况下,固溶态材料更容易焊接。如果预计会产生很高的焊接应力,最好焊接H1150状态的材料。不需要预热以防止开裂。固溶态材料焊接后可以直接时效处理至所需的强度水平。但是,为兼顾最佳的强度,延展性和耐腐蚀能力,需要将焊接零件先固溶处理,然后再做时效。如果焊接的是过度老化状态的材料,焊接零件则必须先固溶后时效。

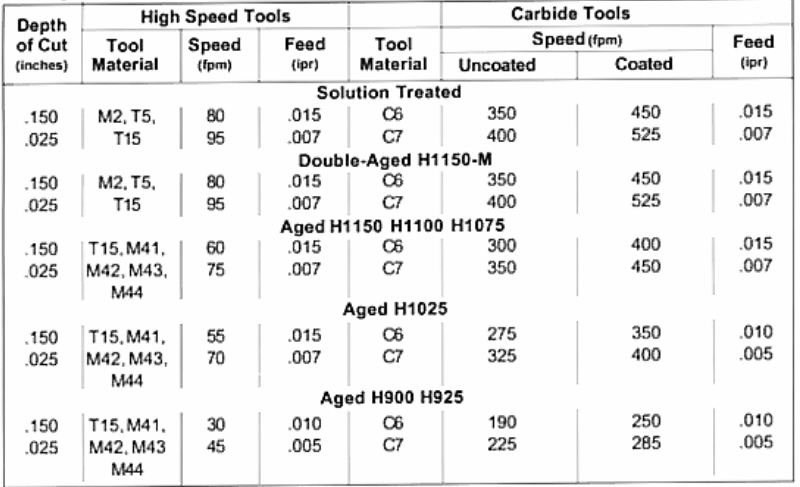

加工参数 车削—单点刀具和组合刀具

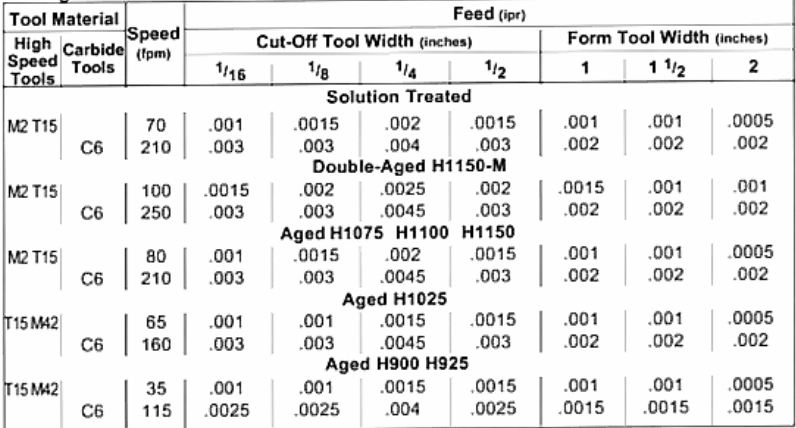

车削—切断和成型刀具

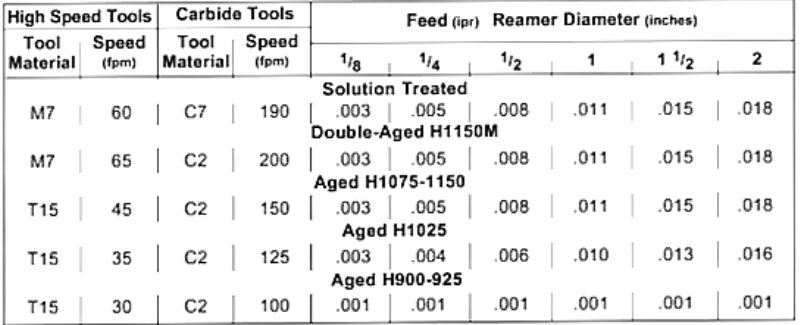

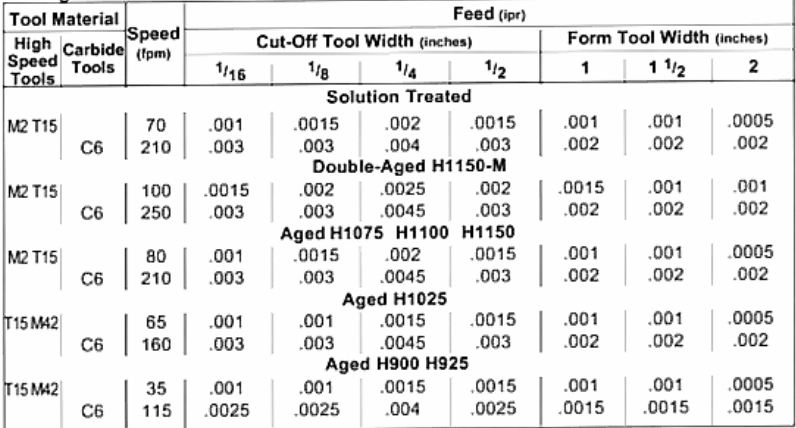

粗铰孔

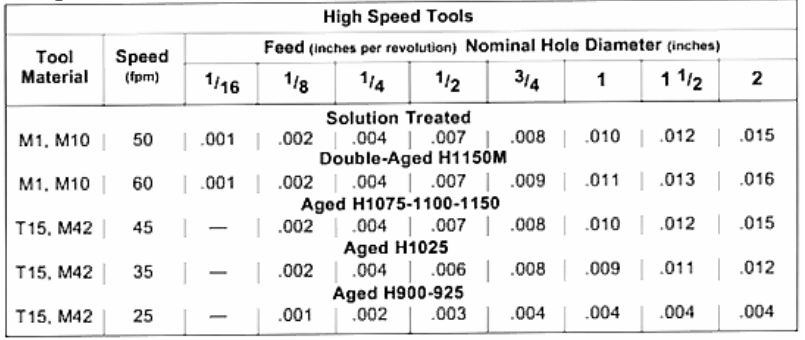

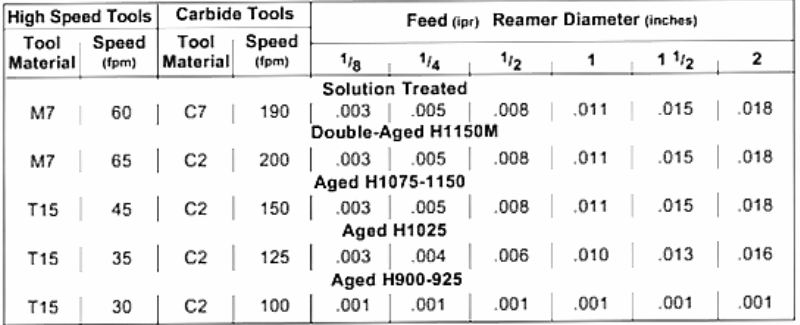

钻孔

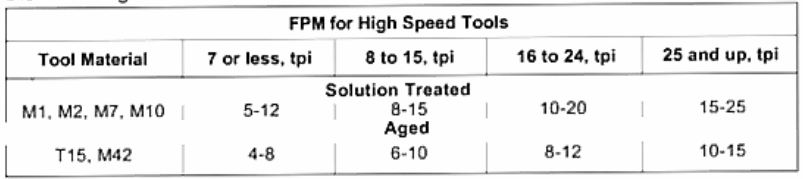

螺纹板牙

铣削

攻丝

拉孔

631不锈钢 UNS S17700 DIN W. Nr. 1.4568

材料说明

631是以18-8CrNi为基础发展起来的奥氏体-马氏体沉淀硬化不锈钢,又称为控制相变不锈钢。固溶处理后为不稳定的奥氏体组织,有良好的塑韧性和加工性,经过调整,使奥氏体析出碳化物候成分发生变化,再经过马氏体转变处理,大部分组织转变为韧性较好的低碳回火马氏体,这种状态为钢的使用状态,有良好的中温力学性能。耐腐蚀性能优于一般马氏体不锈钢。

物理性能

| 密度 |

7.75 g/cm3 |

| 熔点 |

1404-1440℃ |

特性 17-7PH是以18-8CrNi为基础发展起来的奥氏体-马氏体沉淀硬化不锈钢,又称为控制相变不锈钢。631不锈钢经固溶处理后为不稳定的奥氏体组织,有良好的塑韧性和加工性,经过调质,使奥氏体析出碳化物后成分发生变化,再经过马氏体转变处理,大部分组织转变为韧性较好的低碳回火马氏体,这种状态为钢的使用状态,有良好的中温力学性能。631耐腐蚀性能优于一般马氏体不锈钢。 应用 航空航天工业、化工和食品加工设备、炼油设备和一般金属加工。

17-7PH(631)沉淀硬化型不锈钢力学性能:

1、17-7PH(631)沉淀硬化钢密度:7.67kg/m3

2、17-7PH(631)沉淀硬化钢熔点:1415~1450℃

3、17-7PH(631)沉淀硬化钢比热容:460.6J/(kg·℃)。

4、17-7PH(631)沉淀硬化钢磁性:有

17-7PH(631)沉淀硬化型不锈钢加工性能:

1、热加工:最高加热温度1150℃,开锻(轧)温度约1100℃,终止温度应不低于950℃,锻、轧后空冷。

2、冷加工: 冷加工硬化倾向较大,在冷轧、冷拉或冲压时宜采用少道次大压下量及多次中间固溶处理的方法。冷加工成品宜在保护气氛中进行固溶处量

17-7PH(631)沉淀硬化型不锈钢应用领域:

17-7PH(631)沉淀硬化钢因其优异的强度及腐蚀性能,广泛用于海上平台、直升机甲板、其他平台,食品工业, 纸浆及造纸业,航天(涡轮机叶片),机械部件,核废物桶,医疗器械。17-4PH合金是沉淀、淬水、马氏体的不锈钢,和这个等级具有高强度、硬度和抗腐蚀等特性。经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa (160-190 ksi) 的耐压强度。这个等级不能用于高于300℃ (570F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀 能力与304 和430 一样。

SUS632 UNS S15500, SUS632,XM-12,ASTM A564, ASTM A693, ASTM A705 15-5PH是马氏体沉淀硬化不锈钢,具有高强度,高硬度和优异的耐腐蚀性能,横向韧度和延展性非常好,具有很高的可锻性。15-5PH的加工性能和其他沉淀硬化不锈钢相似,低温热处理可一步到位实现时效硬化。该材料用于对横向强度和韧度要求很高的零件,例如阀门零件,接头,紧固件,轴,齿轮,化学处理设备,造纸厂设备,飞机零部件和核反应堆零件。 在593°C以下的环境中,15-5PH表现出优异的抗氧化能力。长时间暴露在升温环境中,沉淀硬化不锈钢的韧度会有所下降。提供时效温度,有时可以减小这种韧度的降低程度。如果最高温度比时效温度至少低28°C,材料是可以短时间暴露于这种高温的。 耐腐蚀性能 15-5PH的耐腐蚀性能和304不锈钢相似。用551°C或更高的温度硬化处理后,材料能够很好地抵抗应力腐蚀开裂。 硝酸 良好 硫酸 有限磷酸 有限 乙酸 一般氢氧化钠 一般 盐雾(NaCl) 良好海水 有限 潮湿 优秀

物理性质 材料状态 比重 密度 A状态 7.75 0.2800 lb/in3 H900 7.80 0.2820 lb/in3 H1075 7.81 0.2820 lb/in3 H1150 7.82 0.2830 lb/in3

平均比热 32-212°F,状态A: 0.1100 Btu/lb/°F 32-212°F,状态H900: 0.1000 Btu/lb/°F 平均热膨胀系数

导热率

泊松比

弹性模量(E)

刚性模量(G)

电阻

机械性能 低温机械性能在低温环境,15-5PH的延展性尚能维持在一个令人满意的水平。时效温度高一些,低温性能则更好。H1150M状态下低温缺口韧度最好。

典型机械性能—纵向,中间位置

*H900的压缩屈服强度是178ksi(1228MPa) *15-5PH在高温环境中的模量值可用室温值的百分比来表示,例如

室温机械性能—横向,中间位置

室温抗扭力性能

热处理 通常15-5PH的供货状态为状态A。状态A可在482-621°C区间加热1-4个小时,进行固溶硬化,然后空冷。

固溶热处理在1038°C+/-14°C加热1/2小时,冷却至32°C,使材料完全转换至马氏体。横截面小于76mm的材料可以油淬,大于76mm的材料需要迅速空冷。

固溶态材料韧度低,冲击强度差,容易出现应力腐蚀开裂,因此还需要做时效硬化处理。 硬化处理的尺寸变化时效处理会改变尺寸。H900的热处理,尺寸会收缩0.0004-0.0006in/in。在621°C进行时效,尺寸收缩为0.0008-0.0010 in/in 时效 H900时效在482°C加热1个小时,然后空冷 H925, H1025, H1075, H1100, H1150 在相应的温度加热4个小时,然后空冷 H1150M 在760°C+/-8°C加热2个小时,空冷,然后再621°C+/-8°C加热4个小时,空冷。

加工性能 热加工 15-5PH可做锻造,端头透热锻和热镦锻。热加工过的材料需要先做固溶处理,然后再做硬化处理,这样硬化的效果才好。 锻造均匀加热至1177-1204°C,保温一个小时,然后开始锻造。温度降到1010°C以下时应停止锻造。为获取优化的晶粒尺寸和机械性能,锻造零件应空冷至32°C,然后再进行后续加工。锻造零件应先固溶后硬化处理。

机加 15-5PH的固溶态和各种时效硬化状态的材料都可机加。固溶态材料机加性能和302及304不锈钢相似。硬化温度越高,机加性能越好。 H1150M具有优化的机加性能,很适合加工。机加完成后进行固溶和时效硬化处理,可以提高机械性能。

15-5PH的机加参数

钻孔

螺纹板牙

铣端面

攻丝

拉孔

拉孔

焊接 15-5PH可用屏蔽熔焊和电阻焊。不建议采用氧乙炔焊接,因为焊接时会出现碳增。如需使用填料,可用AWS E/ER630填料,使焊缝和基体性质匹配。焊点设计应避开应力集中区域,例如尖角,螺纹和半渗透焊接点。如果焊接零件强度要求不高,可用标准的奥氏体不锈钢填料,例如E/ER308L。 通常情况下用固溶态进行焊接。如果预计焊接应力很高,可用H1150做焊接。一般无需焊前预热来防开裂。 固溶态材料焊接后可以直接时效处理得到需要的强度。但是,焊接零件先固溶后时效才能得到最佳的耐腐蚀性能。如果焊接的是过度时效状态,焊接后必须先固溶后时效处理。

XM-12 UNS S15500, 15-5PH,0CR15NI5CU3NB,XM-12, AMS5659, AMS 5658, ASTM A564, ASTM A693, ASTM A705 XM-12是马氏体沉淀硬化不锈钢,具有高强度,高硬度和优异的耐腐蚀性能,横向韧度和延展性非常好,具有很高的可锻性。XM-12的加工性能和其他沉淀硬化不锈钢相似,低温热处理可一步到位实现时效硬化。该材料用于对横向强度和韧度要求很高的零件,例如阀门零件,接头,紧固件,轴,齿轮,化学处理设备,造纸厂设备,飞机零部件和核反应堆零件。 在593°C以下的环境中,XM-12表现出优异的抗氧化能力。长时间暴露在升温环境中,沉淀硬化不锈钢的韧度会有所下降。提供时效温度,有时可以减小这种韧度的降低程度。如果最高温度比时效温度至少低28°C,材料是可以短时间暴露于这种高温的。

耐腐蚀性能 XM-12的耐腐蚀性能和304不锈钢相似。用551°C或更高的温度硬化处理后,材料能够很好地抵抗应力腐蚀开裂。

硝酸 良好 硫酸 有限磷酸 有限 乙酸 一般氢氧化钠 一般 盐雾(NaCl) 良好海水 有限 潮湿 优秀

物理性质 材料状态 比重 密度 A状态 7.75 0.2800 lb/in3 H900 7.80 0.2820 lb/in3 H1075 7.81 0.2820 lb/in3 H1150 7.82 0.2830 lb/in3

平均比热 32-212°F,状态A: 0.1100 Btu/lb/°F 32-212°F,状态H900: 0.1000 Btu/lb/°F

平均热膨胀系数

导热率

泊松比

弹性模量(E)

刚性模量(G)

电阻

机械性能 低温机械性能在低温环境,XM-12的延展性尚能维持在一个令人满意的水平。时效温度高一些,低温性能则更好。H1150M状态下低温缺口韧度最好。

典型机械性能—纵向,中间位置

*H900的压缩屈服强度是178ksi(1228MPa) *XM-12在高温环境中的模量值可用室温值的百分比来表示,例如  室温机械性能—横向,中间位置

室温机械性能—横向,中间位置

室温抗扭力性能

热处理 通常XM-12的供货状态为状态A。状态A可在482-621°C区间加热1-4个小时,进行固溶硬化,然后空冷。 固溶热处理在1038°C+/-14°C加热1/2小时,冷却至32°C,使材料完全转换至马氏体。横截面小于76mm的材料可以油淬,大于76mm的材料需要迅速空冷。

固溶态材料韧度低,冲击强度差,容易出现应力腐蚀开裂,因此还需要做时效硬化处理。

硬化处理的尺寸变化时效处理会改变尺寸。H900的热处理,尺寸会收缩0.0004-0.0006in/in。在621°C进行时效,尺寸收缩为0.0008-0.0010 in/in 时效 H900时效在482°C加热1个小时,然后空冷 H925, H1025, H1075, H1100, H1150 在相应的温度加热4个小时,然后空冷 H1150M 在760°C+/-8°C加热2个小时,空冷,然后再621°C+/-8°C加热4个小时,空冷。

加工性能 热加工 XM-12可做锻造,端头透热锻和热镦锻。热加工过的材料需要先做固溶处理,然后再做硬化处理,这样硬化的效果才好。 锻造均匀加热至1177-1204°C,保温一个小时,然后开始锻造。温度降到1010°C以下时应停止锻造。为获取优化的晶粒尺寸和机械性能,锻造零件应空冷至32°C,然后再进行后续加工。锻造零件应先固溶后硬化处理。 机加 XM-12的固溶态和各种时效硬化状态的材料都可机加。固溶态材料机加性能和302及304不锈钢相似。硬化温度越高,机加性能越好。 H1150M具有优化的机加性能,很适合加工。机加完成后进行固溶和时效硬化处理,可以提高机械性能。

XM-12的机加参数

钻孔

螺纹板牙

铣端面

攻丝

拉孔

拉孔

焊接 XM-12可用屏蔽熔焊和电阻焊。不建议采用氧乙炔焊接,因为焊接时会出现碳增。如需使用填料,可用AWS E/ER630填料,使焊缝和基体性质匹配。焊点设计应避开应力集中区域,例如尖角,螺纹和半渗透焊接点。如果焊接零件强度要求不高,可用标准的奥氏体不锈钢填料,例如E/ER308L。 通常情况下用固溶态进行焊接。如果预计焊接应力很高,可用H1150做焊接。一般无需焊前预热来防开裂。 固溶态材料焊接后可以直接时效处理得到需要的强度。但是,焊接零件先固溶后时效才能得到最佳的耐腐蚀性能。如果焊接的是过度时效状态,焊接后必须先固溶后时效处理。

0cr17ni7al UNS S17700 DIN W. Nr. 1.4568

材料说明

17-7PH是以18-8CrNi为基础发展起来的奥氏体-马氏体沉淀硬化不锈钢,又称为控制相变不锈钢。固溶处理后为不稳定的奥氏体组织,有良好的塑韧性和加工性,经过调整,使奥氏体析出碳化物候成分发生变化,再经过马氏体转变处理,大部分组织转变为韧性较好的低碳回火马氏体,这种状态为钢的使用状态,有良好的中温力学性能。耐腐蚀性能优于一般马氏体不锈钢。

物理性能

| 密度 |

7.75 g/cm3 |

| 熔点 |

1404-1440℃ |

特性 17-7PH是以18-8CrNi为基础发展起来的奥氏体-马氏体沉淀硬化不锈钢,又称为控制相变不锈钢。17-7PH不锈钢经固溶处理后为不稳定的奥氏体组织,有良好的塑韧性和加工性,经过调质,使奥氏体析出碳化物后成分发生变化,再经过马氏体转变处理,大部分组织转变为韧性较好的低碳回火马氏体,这种状态为钢的使用状态,有良好的中温力学性能。17-7PH耐腐蚀性能优于一般马氏体不锈钢。 应用 航空航天工业、化工和食品加工设备、炼油设备和一般金属加工。

17-7PH(631)沉淀硬化型不锈钢力学性能:

1、17-7PH(631)沉淀硬化钢密度:7.67kg/m3

2、17-7PH(631)沉淀硬化钢熔点:1415~1450℃

3、17-7PH(631)沉淀硬化钢比热容:460.6J/(kg·℃)。

4、17-7PH(631)沉淀硬化钢磁性:有

17-7PH(631)沉淀硬化型不锈钢加工性能:

1、热加工:最高加热温度1150℃,开锻(轧)温度约1100℃,终止温度应不低于950℃,锻、轧后空冷。

2、冷加工: 冷加工硬化倾向较大,在冷轧、冷拉或冲压时宜采用少道次大压下量及多次中间固溶处理的方法。冷加工成品宜在保护气氛中进行固溶处量

17-7PH(631)沉淀硬化型不锈钢应用领域:

17-7PH(631)沉淀硬化钢因其优异的强度及腐蚀性能,广泛用于海上平台、直升机甲板、其他平台,食品工业, 纸浆及造纸业,航天(涡轮机叶片),机械部件,核废物桶,医疗器械。17-4PH合金是沉淀、淬水、马氏体的不锈钢,和这个等级具有高强度、硬度和抗腐蚀等特性。经过热处理后,产品的机械性能更加完善,可以达到高达1100-1300 mpa (160-190 ksi) 的耐压强度。这个等级不能用于高于300℃ (570F) 或非常低的温度下,它对大气及稀释酸或盐都具有良好的抗腐蚀能力,它的抗腐蚀 能力与304 和430 一样。

0CR15NI5CU3NB UNS S15500, XM-12, AMS5659, AMS 5658, ASTM A564, ASTM A693, ASTM A705 15-5PH是马氏体沉淀硬化不锈钢,具有高强度,高硬度和优异的耐腐蚀性能,横向韧度和延展性非常好,具有很高的可锻性。15-5PH的加工性能和其他沉淀硬化不锈钢相似,低温热处理可一步到位实现时效硬化。该材料用于对横向强度和韧度要求很高的零件,例如阀门零件,接头,紧固件,轴,齿轮,化学处理设备,造纸厂设备,飞机零部件和核反应堆零件。 在593°C以下的环境中,15-5PH表现出优异的抗氧化能力。长时间暴露在升温环境中,沉淀硬化不锈钢的韧度会有所下降。提供时效温度,有时可以减小这种韧度的降低程度。如果最高温度比时效温度至少低28°C,材料是可以短时间暴露于这种高温的。 化学成分 碳 0.07%以下磷 0.04%以下硅 1.00%以下镍 3.50-5.50% 钶+钽 0.15-0.45% 锰 1.00%以下硫 0.015%以下铬 14.00-15.50% 铜 2.50-4.50% 铁 余量 耐腐蚀性能 15-5PH的耐腐蚀性能和304不锈钢相似。用551°C或更高的温度硬化处理后,材料能够很好地抵抗应力腐蚀开裂。 硝酸 良好 硫酸 有限磷酸 有限 乙酸 一般氢氧化钠 一般 盐雾(NaCl) 良好海水 有限 潮湿 优秀

物理性质 材料状态 比重 密度 A状态 7.75 0.2800 lb/in3 H900 7.80 0.2820 lb/in3 H1075 7.81 0.2820 lb/in3 H1150 7.82 0.2830 lb/in3 平均比热 32-212°F,状态A: 0.1100 Btu/lb/°F 32-212°F,状态H900: 0.1000 Btu/lb/°F

平均热膨胀系数

导热率

泊松比

弹性模量(E)

刚性模量(G)

电阻

机械性能 低温机械性能在低温环境,15-5PH的延展性尚能维持在一个令人满意的水平。时效温度高一些,低温性能则更好。H1150M状态下低温缺口韧度最好。

典型机械性能—纵向,中间位置

*H900的压缩屈服强度是178ksi(1228MPa) *15-5PH在高温环境中的模量值可用室温值的百分比来表示,例如

室温机械性能—横向,中间位置

室温抗扭力性能

热处理 通常15-5PH的供货状态为状态A。状态A可在482-621°C区间加热1-4个小时,进行固溶硬化,然后空冷。 固溶热处理在1038°C+/-14°C加热1/2小时,冷却至32°C,使材料完全转换至马氏体。横截面小于76mm的材料可以油淬,大于76mm的材料需要迅速空冷。 固溶态材料韧度低,冲击强度差,容易出现应力腐蚀开裂,因此还需要做时效硬化处理。 硬化处理的尺寸变化时效处理会改变尺寸。H900的热处理,尺寸会收缩0.0004-0.0006in/in。在621°C进行时效,尺寸收缩为0.0008-0.0010 in/in 时效 H900时效在482°C加热1个小时,然后空冷 H925, H1025, H1075, H1100, H1150 在相应的温度加热4个小时,然后空冷 H1150M 在760°C+/-8°C加热2个小时,空冷,然后再621°C+/-8°C加热4个小时,空冷。 加工性能 热加工 15-5PH可做锻造,端头透热锻和热镦锻。热加工过的材料需要先做固溶处理,然后再做硬化处理,这样硬化的效果才好。 锻造均匀加热至1177-1204°C,保温一个小时,然后开始锻造。温度降到1010°C以下时应停止锻造。为获取优化的晶粒尺寸和机械性能,锻造零件应空冷至32°C,然后再进行后续加工。锻造零件应先固溶后硬化处理。 机加 15-5PH的固溶态和各种时效硬化状态的材料都可机加。固溶态材料机加性能和302及304不锈钢相似。硬化温度越高,机加性能越好。 H1150M具有优化的机加性能,很适合加工。机加完成后进行固溶和时效硬化处理,可以提高机械性能。

15-5PH的机加参数

钻孔

螺纹板牙

铣端面

攻丝

拉孔

焊接 15-5PH可用屏蔽熔焊和电阻焊。不建议采用氧乙炔焊接,因为焊接时会出现碳增。如需使用填料,可用AWS E/ER630填料,使焊缝和基体性质匹配。焊点设计应避开应力集中区域,例如尖角,螺纹和半渗透焊接点。如果焊接零件强度要求不高,可用标准的奥氏体不锈钢填料,例如E/ER308L。 通常情况下用固溶态进行焊接。如果预计焊接应力很高,可用H1150做焊接。一般无需焊前预热来防开裂。 固溶态材料焊接后可以直接时效处理得到需要的强度。但是,焊接零件先固溶后时效才能得到最佳的耐腐蚀性能。如果焊接的是过度时效状态,焊接后必须先固溶后时效处理。

0CR17NI4CU4NB UNS S17400, AISI 630,17-4PH,ASTM A564 应用 17-4PH广泛用于油田阀门零件,化学处理设备,飞机接头,紧固件,泵轴,核反应堆零部件,齿轮,造纸厂设备,导弹接头,喷气发动机零件等。在高达539°C的环境中,17-4PH仍表现出很好抗氧化性能。沉淀硬化不锈钢若长时间暴露于升温环境就会出现韧度降低的现象。有时候采用更高的时效温度,可以将韧度降低程度降至最低。如果最高温度比时效温度至少低28°C,那么短时间暴露于高温是可行的。 耐腐蚀性能 17-4PH的耐腐蚀能力优于400系不锈钢,对大多数腐蚀物质,17-4PH的耐受能力接近302和304不锈钢。通过552°C或更高温度的硬化处理可提供良好的耐受应力腐蚀开裂的能力。由于材料兼具良好的耐腐蚀能力和很高的硬度,17-4PH也能很好地耐受磨损腐蚀。为保证最佳的耐腐蚀性能,材料表面应彻底清除碎片,润滑油,外来物质,拉拔或锻造所用的涂层。零件加工完成后,应清洗零件并做钝化。耐腐蚀能力对比---mils/年

注:浸泡48小时后出现的腐蚀率 (1) 连续几个48小时周期都未出现腐蚀 (2) 在第三个48小时周期,腐蚀率增加为200mpy。

物理性质 比重

密度 平均比热

平均CTE

导热率

泊松比

弹性模量(E) (状态H900,26°C) 28.6 X 103 ksi 刚性模量(G)

电阻

机械性能 蠕变强度-状态H900

低温V型缺口冲击强度

低温抗拉强度—H1100

高温抗拉强度-H900

室温机械性能

应力开裂强度

热处理 将固溶材料(状态A)加热至482°C-621°C,根据温度需要加热1-4个小时,然后空冷,可以使材料硬化。下面是各种状态的热处理方法:状态A(固溶或退火):在1038°C+/-14°C加热30分钟,冷却至32°C以下,材料可以完全转换为马氏体。横截面积小于76.2mm的材料可以用合适的液体进行淬火。横截面积超过76.2mm的材料应迅速空冷。状态A的材料应力大,易出现应力腐蚀开裂,应时效硬化后再使用。状态H900(沉淀或时效硬化):将固溶材料在482°C加热1个小时,然后空冷。状态H925,H1025,H1075,H1100,H1150:将固溶材料在指定温度+/-8°C加热四个小时,然后空冷。状态H1150M:将固溶材料在760°C+/-8°C加热2个小时,空冷,然后再621°C+/-8°C加热4个小时,空冷。 时效变形 17-4材料经沉淀硬化处理后会出现轻微的尺寸变化。固溶态材料(状态A)沉淀硬化为H900,材料尺寸收缩量约为0.0004-0.0006in/in。固溶态材料(状态A)沉淀硬化为H1150,材料收缩量约为0.009-0.0012in/in。 加工性能 热加工 17-4不锈钢可锻造和热镦。热加工后必须先进行固溶处理,再做沉淀硬化处理。 锻造加热至1177-1204°C,保温1个小时,然后进行锻造。温度低于1010°C则不能锻造。为获取最佳的晶粒尺寸和机械性能,锻造材料应空冷至32°C以下,然后再进行其他工艺。锻造材料需先固溶处理再硬化处理。 冷加工 17-4可冷加工程度很高,直至屈服强度初始值。 机加 17-4的固溶态和各种时效硬化状态都可以进行机加。固溶态的加工性能类似302和304. 硬化温度越高,机加性能越好。H1150M机加性能最佳。 焊接 17-4可用气体保护熔焊和电阻焊。不建议使用氧乙炔焊,因为焊接过程中会出现碳增。如需用焊条,可用AWS E/ER630焊条,使焊缝性质和基材性质相匹配。焊点设计应避免应力集中,例如尖角,螺纹和部分焊透区域。如果焊接强度要求不高,也可用标准的奥氏体不锈钢填料。通常情况下,固溶态材料更容易焊接。如果预计会产生很高的焊接应力,最好焊接H1150状态的材料。不需要预热以防止开裂。固溶态材料焊接后可以直接时效处理至所需的强度水平。但是,为兼顾最佳的强度,延展性和耐腐蚀能力,需要将焊接零件先固溶处理,然后再做时效。如果焊接的是过度老化状态的材料,焊接零件则必须先固溶后时效。

加工参数 车削—单点刀具和组合刀具

车削—切断和成型刀具

粗铰孔

钻孔

螺纹板牙

铣削

攻丝

拉孔