上交大研究团队研发新型材料,并与多家企业合作搭建生产应用平台,极大推进我国航空航天材料的发展和落地。

近日,上海交通大学材料科学与工程学院王浩伟教授团队研究出超强纳米陶瓷铝合金,其强度和比刚度甚至超过“太空金属”钛合金,有助于将航空航天、高铁等领域带入更轻、更节能的新材料时代。

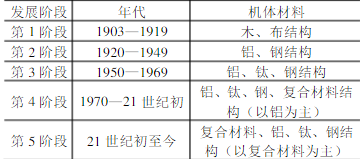

如表所示,伴随着实际应用的需求,航天航空的材料发展逐步向轻质、高强度逼近。目前,航空航天结构材料主要有铝合金、钛合金、纤维复合材料和高温结构材料。

在航空航天器机体结构材料的应用上,近100年来,铝合金都一直长盛不衰。特别是20世纪80年代末以来,随着飞行器损伤容限和耐久性设计准则逐渐形成,对材料的强度、断裂韧性、耐蚀性、抗疲劳等综合性能提出了更高要求。铝合金因其具有质量轻、易加工、抗腐蚀等优点,且比强度高于很多合金钢,故而成为理想的结构材料。

钛也是20世纪50年代发展起来的一种重要的结构金属,相较于铝合金,钛合金的强度、耐蚀性和耐热性都要更好。20世纪50~60年代,主要是发展航空发动机用的高温钛合金和机体用的结构钛合金。现在,钛合金的多功能研究与应用也是目前航空航天领域的研究重点。

相对于铝、钢等金属结构材料,碳纤维增强树脂基复合材料具有极高的比强度和比刚度,目前是一种理想的轻质高强度航空航天结构材料。同铝合金相比,用碳纤维复合材料制造的飞机结构,减重效果可达20%~40%。

尽管针对航空航天领域的不同需求,分别有不同的材料可以采用,但航空航天材料性能和质量要求极端严格、产品制造技术复杂、成本始终居高不下,这些都严重制约着材料的应用和发展。由于飞行器要在各种极端环境条件下飞行,其材料所涉及的技术问题非常复杂,是材料领域争相研究的重点和热点。

为进一步优化现有材料的特性,上海交通大学的团队开始研究往铝里“掺”陶瓷。对此,王浩伟教授表示,铝很轻,但强度和硬度不高;而陶瓷的硬度比钢铁更优,因此二者相结合,制作出来铝基复合材料重量轻、硬度大、有韧性又不易断裂变形。

王浩伟教授介绍,团队最终采用了“原位自生技术”,通过熔体控制自生,陶瓷颗粒的尺寸从几十微米降低到纳米级,突破了国际传统方法外加陶瓷铝基复合材料塑性低、加工难等应用瓶颈。

据悉,这种纳米陶瓷铝合金重量轻,且具有高刚度、高强度、抗疲劳、低膨胀、高阻尼、耐高温等特点,已在航天、汽车、先进电子设备领域得到了应用。王浩伟教授表示,目前纳米陶瓷铝合金已经应用于天宫一号、天宫二号、量子卫星、气象卫星等关键部件。

据了解,因安徽省淮北市人民政府、上海交通大学、上海均瑶(集团)有限公司、安徽相邦复合材料有限公司的四方合作,纳米陶瓷铝合金的成果终落地。

对此,上海交大先进产业技术研究院院长刘燕刚说:“如今的四方合作将搭建一个有利于纳米陶瓷铝合金拓展应用的市场化运作平台,建立具有自主知识产权的材料生产、产品设计、制造工艺以及使用标准等成套体系。”

此次,上海交通大学研究团队对航空航天材料及其制备技术的突破,无疑对现代材料技术有着极强的引领和促进作用。