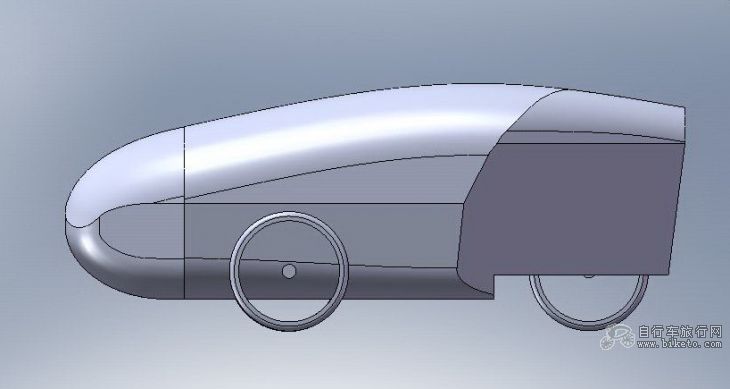

全封闭导流罩模具快速手工成型试作

小批量制造流线型躺车导流罩最大的障碍在于等比模具的制造。因为DIYer的加工条件简陋,难以快速精确加工尺度达到2米多乘1米乘1米这样的模具。而快速成型技术(RP)则提供了这个可能。

RP快速成型的工艺方法是基于计算机三维实体造型,在对三维模型进行处理后,形成截面轮廓信息,随后将各种材料按三维模型的截面轮廓信息进行扫描,使材料粘结、固化、烧结,逐层堆积成为实体原型。

本次试作基本是就是一次RP制造的标准过程

步骤1:3D造型设计,输出各截面数据

步骤2:使用塑料泡沫制造各截面粗胚并组合起来

步骤3:使用雕塑泥覆盖泡沫粗胚,进一步精细造型,弥补泡沫塑料造型的不足。

步骤4:在雕塑泥模上覆盖一层薄玻璃钢,完成定型

至此1:1全封闭导流罩的玻璃钢母模基本完成,在此基础上对母模(阳模)进行打磨抛光后就可以继续用玻璃钢倒出阴模,完成产品模具。

步骤1

3D设计,工具为solidworks

因为是试作,没有设计太过复杂的造型(其实是不会。。。。在此之前本人SOLIDWORKS的经验为零。。。。;P ),输出截面轮廓

右视.jpg

步骤2

步骤2

购入了2方中密度的塑料泡沫,切割成50X20X10cm的小块,便于粘合成各种造型

为了省事,我是取20CM一个截面分段制造,2.5米长的车体一共用了17个截面(部分曲面变化剧烈的采用10CM间隔的截面)。泡沫塑料用砂纸一点点削下去直到复合截面造型。

最后把各截面粘合,进一步修正外形流线

DSC01245.jpg

DSC01255.jpg

DSC01258.jpg

DSC01260.jpg

步骤3

用雕塑泥外敷在塑料泡沫粗胚上,进一步精细加工。修补粗胚的缺陷,进一步平滑造型。

雕塑泥用的是台湾产的目结土,非常细腻达到800目,而且完全不粘手容易加工,还能回收重复使用。

DSC01291.jpg

DSC01289.jpg

步骤4

雕塑泥胚已经达到比较准确的尺度与造型(因为是泥,很好调整),不过因为表面软并不能作为模具

所以需要在此基础上覆盖1、2层玻璃纤维,以实现定型。玻璃钢的覆盖可以直接在泥胚上做(注意不要在泡沫胚上做,因为树脂会腐蚀泡沫的,必须隔开)。

我这里采用的是一层300g的无碱短切毡加一层提高表面光滑度的表面毡,树脂用的日本的DIC8200船用树脂,质量好纯净,透明度很好,下面这个图可以看得到,覆盖2层毡后依旧可以看到雕塑泥胚的底色。

等到玻璃钢表面硬化后整个造型就定型了,这个时候可以进一步对其进行打磨抛光以提高表面精度和光洁度。为倒模做准备。

DSC01292.jpg

总而言之,通过这次试作,证明快速造型技术RP是可行的,尤其对于缺乏加工设备的DIYer来说更是个福音。整个加工过程都是手工,并不需要很大的场地和大型的工具,我就是在家里阳台和客厅干这活的

玻璃钢的制造算是一个专门的领域了,做法说起来真是一匹布那么长,我简单描述下吧

所谓玻璃钢,主要是两种材料的合成,一是玻璃纤维,二是树脂。玻璃纤维起到骨架作用提供强度,而树脂主要的作用就是把玻璃纤维粘合起来最终形成玻璃钢产品。质量好的玻璃钢产品强度与钢相当(某些高强度产品甚至达到钢的2倍,用在火箭或者导弹箭体上),所以俗称玻璃钢,其成品密度一般2左右,比钢轻很多。

手工常用的玻璃纤维材料有三种:短切毡、纤维布、表面毡。短切毡是有50mm长的纤维丝随机粘合起来的,各向方向强度均匀,是玻璃钢产品的主要构成;纤维布则是长的纤维丝呈一定角度(如90度)编织而成,主要特点是两个方向上强度尤其出色,与短切毡特性互补,往往是粘合多层短切毡时候加一层这样的纤维布作为补强;表面毡是一层非常薄非常均匀的玻纤,主要是用在玻璃钢表面最外一层的覆盖,其作用主要是覆盖短切毡和纤维布的纹理,使得产品表面顺滑。

而树脂,种类就太多了,性质差异也巨大。一般来说,手工制作玻璃钢的树脂选择粘度较低,凝固时间适中(加固化剂后凝固需要30分钟到1个小时左右比较合适)。建议使用那些通过船级社认证的树脂,主要是用于船壳制造的,耐候性极佳耐水耐光,也适合车壳。树脂还有两种主要辅助材料:促进剂和固化剂,因为树脂正常条件下是不容易凝固的,需要加入合适比例的促进剂和固化剂,来实现指定时间内的凝固。

手工玻璃钢加工过程并不复杂,就是在指定模具上覆盖好短切毡等纤维材料,然后用刷子涂抹上已加了促进剂和固化剂的树脂,直到纤维完全浸透。要求一定厚度的产品,就重复前面的工作,覆盖多层玻璃纤维。车壳,就个人经验3-4层就可以了。一些大厚度但是强度要求不高的还可以在中间加些轻质填料。树脂凝固需要1小时左右,就成型了,然后把产品拿出去晾干,一般72小时后可以到达最高强度。

玻璃钢产品的后期处理,如打磨抛光上漆都和普通金属材料没多大差别。

玻璃纤维加工时主要注意戴手套,纤维很细,很粘身,会感觉非常痒。有些树脂生产过程有刺激性微毒性气味,需要合适的防毒口罩(普通防尘口罩不行)。