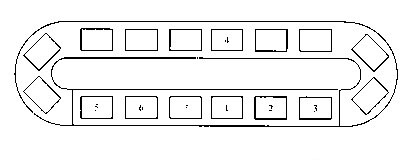

一般工业化生产冷熟化泡沫体产品采用椭圆形循环生产线,如下图所示。

图为 冷熟化模塑泡沫体生产示意

1—喷脱模剂;2—配制嵌件;3—绕注;4—熟化段;5—加热;6—脱模;7—清模

在上图中1位上,在预热的模具中

喷涂脱模剂。常用的脱模剂是溶剂型水系聚硅氧烷脱模剂以及水系低熔点蜡类分散液。在日益重视环境保护的今天,人们已普遍使用水基脱模剂取代溶剂型脱模剂。同时,使用这类脱模剂,在以后制品进一步涂装时便于脱模剂的清洗而获得良好、均匀的附着能力。但使用水基脱模剂时,其模具温度应在40〜60℃以便使它们迅速挥发、干燥,否则将在制品表面产生某些缺陷。

在上图中2位置处,对模具进行检査、装配,必要时配置金属等嵌件。根据工艺要求,由

发泡机混合好的浆料在图中3位处浇注至模具中,浇注方式可以采用开模,也可以采用闭模方式,这要根据制品性能而定。通常充填量要大于实际制品重量,使冷熟化模塑泡沫体比自由发泡体的密度增大约1/4为宜。注入物料的模具进入熟化区4中进行泡沫体的熟化阶段。定义中的“冷熟化”仅是与热熟化相对而言的,为使制品能够迅速完成发泡、凝胶历程,使泡沫体尽快达到能脱模的基本性能,根据不同配方,应给予模具适宜的外界温度条件。在早期的冷熟化模制工艺中,一般采用热空气加热方式或热辐射方式,但加热模具温度较低,一般多在50℃左右。现在,随着反应体系的不断改进和提高,已可以实现在室温条件下的、真正的“冷熟化”。

上图中5〜7位置是进行开模、制品取出、清理等工序,并完成模具进入下一循环前的准备工作。