|

三、汽车工程设计

汽车设计是非常复杂的系统工程,Alias概念造型设计仅仅是个开始,后续的工程设计才是决定汽车整体性能和安全性的关键步骤。在工程设计阶段,工程师需要考虑汽车的车身结构、制造工艺性、空气动力学特性、人机工程特性、材料特性、声学特性和光学特性等诸多因素。利用Alias软件建立的三维造型为汽车的工程设计部门提供了第一轮造型信息,工程部门可以据此进行详细的结构设计,围绕三维模型开展白车身工程、内外饰工程、底盘工程、电气工程和动力总成工程等详细工程项目。

汽车工程设计最主要的两个软件是CATIA和NX。CATIA是世界上最完善的大型三维CAD/CAM一体化设计软件,由于其功能全面,又经过航空工业用户的长期磨砺,特别适于设计子系统众多、结构复杂的产品,汽车设计是CATIA的主要应用领域之一。UGNX进入汽车行业也非常早,通用汽车就是UG最大的用户,很多汽车发动力制造商使用UGNX设计和辅助制造产品。NX与CATIA一样,具有丰富的功能,在吸收了I-DEAS之后,其在逆向工程、CAM加工和设计分析、验证等方面有其独到之处。UGNX目前的最新版本是6.0,而CATIA的主流版本是CATIAV5R19(新版本V6用户群还很少)。

我们采用操作脚本,在UGNX和CATIA中进行三维模型的实际操作,捕捉连续动作的帧数。对于UGNX6,我们特别增加了实时着色测试。NX6引入的Trueshade(真实着色)功能,帮助用户实现高质量的动态模型可视化,可以选择多种环境、光源下的真实感材料贴图。

图6 Trueshade改进了模型的可视化效果

CATIA和NX对显卡的要求其实并不高于AliasStudiotools2010,但是,CATIA和NX所需处理模型的复杂程度往往高于Alias。以整车设计而言,Alias模型仅仅具备外观造型信息,而CATIA下的模型就包括整车结构、电气布线、动力总成等几乎全部产品信息。因此,利用CATIA和NX设计大型装配体,往往需要性能更强大的显卡。我们在测试过程中加入了QuadroFX4800。QuadroFX4800基于GT200核心,属于超高端专业显卡。QuadroFX4800几乎支持所有NVIDIA公司在专业显卡领域的专利技术,包括SLI、OS-SLI、G-Sync和HDSDI。其硬件参数如表6所示。相比QuadroFX3800,尽管几何、像素处理能力并无提高,但QuadroFX4800的显存带宽和容量进一步增加,分别达到了76.8GB/s和1.5GB,使其处理大模型的能力更强。我们可以通过下面的测试感受中端、高端、超高端QuadroFX显卡的性能差别。

CATIA的是直接使用了Viewperf10的轿车模型,这个汽车模型包含了大约210万个顶点,脚本进行矩阵复制、旋转平移等操作。

图7 CATIAV5R19的测试轿车模型

图7 Viewperf10中的NX测试模型SUV车型

尽管模型复杂程度相差不多,但几乎所有测试显卡都在NX6中吃力一些。很明显,NX6对显卡的要求要高于CATIA。QuadroFX1800在这项测试中被证明不适合NX6大装配作业,其性能不能满足要求。相比而言,QuadroFX3800基本满足性能要求,可以作为NX6大装配设计首选的图形平台。QuadroFX4800锦上添花,在Trueshade测试中表现突出。至于GeForceGTX260,除了在第一项测试中有所表现外,其他各项测试都垫底,而且帧数都为个位数,建议NX6用户如果有装配设计需求,尽量选择专业卡。

如前所述对设计方案效果图进行评审以后就要开始制作模型了,一般有3—5个甚至更多方案会被选中进行1:5的小比例模型制作,制作小比例模型主要是为了节约成本以及节省时间,一般的汽车厂家都会使用油泥作为材料来制作小比例模型,主要是因为其容易修改,便于在模型制作阶段不断完善。

油泥模型的制作也有两种方法,一种是油泥模型师直接完全人工雕刻模型,另外一种是由数字模型师先根据设计效果图在alias等软件里先建造出3维数字模型然后由铣削机铣削出油泥模型,然后经油泥模型师进行细节调整。当然在油泥制作过程中设计师必须全程跟踪指导,以确保油泥模型能够符合自己的设计意图。

图6 奔驰R级小比例模型造型方案

图7 smartforfour小比例模型方案

在完成小比例油泥模型制作之后,公司高层将会对模型进行评审,这次是第一次实物模型的评审,他们将综合考虑各个影响到生产的的因素,包括:美学、工艺、结构等。不过主要还是对模型外观美学的评判,通过评审挑选出其中的2-3个方案进行1:1的全尺寸油泥模型制作。

传统的全尺寸油泥模型都是完全由人工雕刻出来的,这种方法费时费力而且模型质量不能得到很好的保证,制作一个整车模型大约要花上3个月左右的时间,现在随着技术的进步,各大汽车厂家的全尺寸整车模型基本上都是由5轴铣削机铣削出来的,油泥模型师只需要根据设计师的要求对铣削出来的模型进行局部的修改就可以了,这种方法制作一个模型只需要1个月甚至更少的时间。油泥模型制作完毕后,根据需要将进行风洞试验以测定其空气动力学性能;为了更直观的观察模型通常进行贴膜处理,以便检查表面质量和产生逼真的实车效果。这时要进行一次全尺寸模型的评审会,从中选出最终的设计方案,并对其提出一些修改意见。油泥模型师根据修改意见调整油泥模型,修改完毕后再次进行评审,并最终确定造型方案,冻结油泥模型。至此造型阶段全部完成,项目进入工程设计阶段。

图8 福特S-MAX油泥模型

图9 贴膜后的S80油泥模型方案

风洞试验主要是为了测试汽车的空气动力学性能,获取风阻系数,积累空气动力学数据。一般要对汽车正面和侧面的风阻进行测定,正面的试验用于计算正面风阻系数和提升力,侧面试验主要是考察测向风对汽车行驶的影响。国外大的汽车生产厂家有自己的风洞试验室,由于造价非常昂贵的原因国内尚没有专门的汽车风洞试验室。

图19 雷诺新款拉古娜风洞试验

图20 奔驰R级风洞试验

碰撞试验的作用是测试汽车结构的强度,通过各种传感器获得各个部分发生碰撞时的数据,考察碰撞发生时对车内假人造成的伤害情况。通过碰撞试验可以发现汽车安全上的问题,有针对性的对车身结构进行加强设计。碰撞试验主要包括正面碰撞、侧面碰撞以及追尾碰撞。

三、工程设计阶段

在完成造型设计以后,项目就开始进入工程设计阶段,工程设计阶段的主要任务就是完成整车各个总成以及零部件的设计,协调总成与整车和总成与总成之间出现的各种矛盾,保证整车性能满足目标大纲要求。工程设计就是一个对整车进行细化设计的过程,各个总成分发到相关部门分别进行设计开发,各部门按照开发计划规定的时间节点分批提交零部件的设计方案。工程设计阶段主要包括以下几个方面:

1.总布置设计

在前面总布置草图的基础上,深入细化总布置设计,精确的描述各部件的尺寸和位置,为各总成和部件分配准确的布置空间,确定各个部件的详细结构形式、特征参数、质量要求等条件。主要的工作包括发动机舱详细布置图、底盘详细布置图,内饰布置图、外饰布置图以及电器布置图。

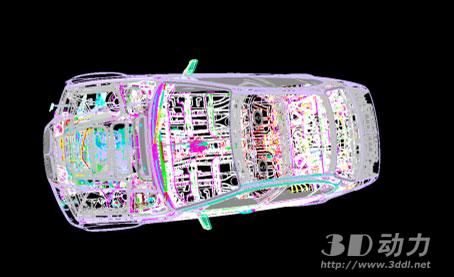

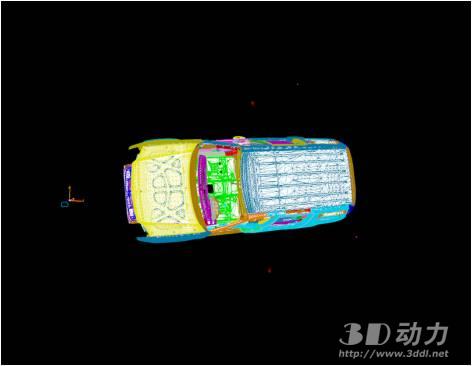

图10 某轿车3维总布置图俯视图

2.车身造型数据生成

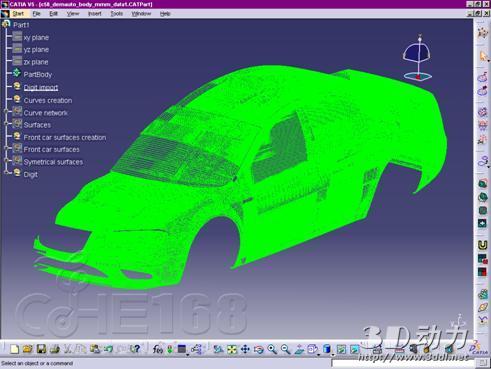

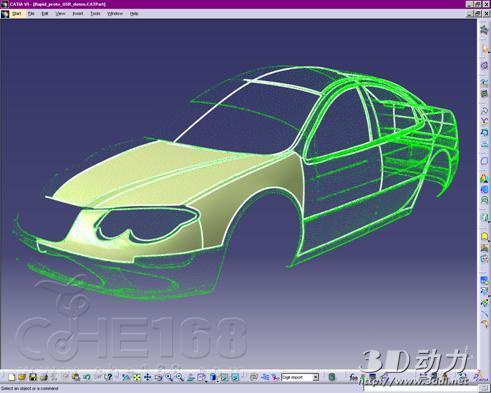

车身或造型部门在油泥模型完成后,使用专门的3维测量仪器对油泥模型进行测量,测量的数据包括外形和内饰两部分。测量生成的数据称为点云,工程师根据点云使用汽车A面制作软件,比如Alias、Icem-surface、Catia等来构建汽车的外形和内室模型。在车身造型数据完成以后,通常要使用这些数据来重新铣削一个模型,目的是验证车身数据是否有错误。这个模型通常使用代木或者高密度塑料来进行加工,以便日后保存。

图11 测量得到的点云数据

图12 使用Catia软件制作车身表面

3.发动机工程设计

一般新车型的开发都会选用原有成熟的发动机动力总成,发动机部门的主要工作是针对新车型的特点以及要求,对发动机进行布置,并进行发动机匹配,这一过程一直持续到样车试验阶段,与底盘工程设计同步进行。

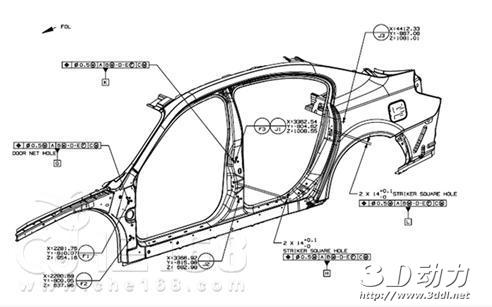

4.白车身工程设计

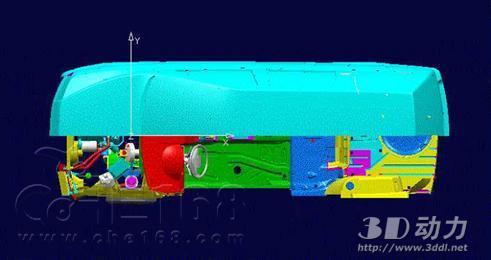

所谓白车身指的是车身结构件以及覆盖件的焊接总成,包括发动机罩、翼子板、侧围、车门以及行李箱盖在内的未经过涂装的车身本体。白车身是保证整车强度的封闭结构。白车身由车身覆盖件、梁、支柱以及结构加强件组成,因此该阶段的主要工作任务就是确定车身结构方案,对各个组成部分进行详细设计,使用工程软件比如:UG、CATIA等完成3维数模构建,并进行工艺性分析完成装配关系图及车身焊点图。

图13 某轿车白车身侧围部分设计图

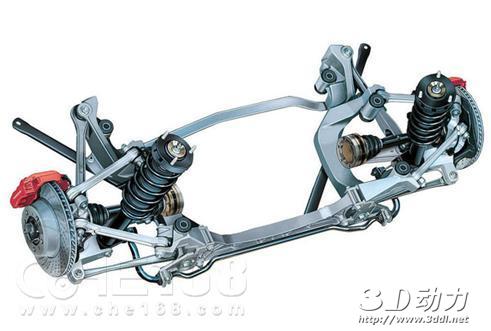

5.底盘工程设计

底盘工程设计的内容就是对底盘的4大系统进行详细的设计,包括:传动系统设计、行驶系统设计、转向系统设计以及制动系统设计。主要工作包括:

(1)对各个系统零部件进行包括尺寸、结构、工艺、功能以及参数等方面的定义

(2)根据定义进行结构设计以及计算,完成3维数模

(3)零部件样件试验

(4)完成设计图和装配图

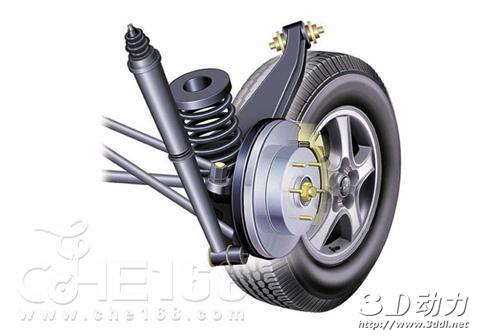

其中传动系统的主要设计内容为离合器、变速器、驱动桥,行驶系统的主要设计内容为悬架设计,转向系统的主要设计内容为转向器以及转向传动机构的设计,制动系统的设计内容包括制动器以及ABS的设计。

图14 底盘部分系统3维设计图

6.内外饰工程设计

汽车内外饰包括汽车外装件以及内饰件,因其安装在车身本体上也称为车身附属设备。外装件的主要设计包括前后保险杠、玻璃、车门防撞装饰条、进气格栅、行李架、天窗、后视镜、车门机构及附件以及密封条。内饰件主要设计包括仪表板、方向盘、座椅、安全带、安全气囊、地毯、侧壁内饰件、遮阳板、扶手、车内后视镜等。

7.电器工程设计

电器工程负责全车的所有电器设计,包括雨刮系统、空调系统、各种仪表、整车开关、前后灯光以及车内照明系统。

经过以上各个总成系统的设计,工程设计阶段完成,最终确认整车设计方案。此时可以开始编制详细的产品技术说明书以及详细的零部件清单列表,验证法规。确定整车性能后,将各个总成的生产技术进行整理合成。

四、样车试验阶段

工程设计阶段完成以后进入样车试制和试验阶段,样车的试制由试制部门负责,他们根据工程设计的数据,根据试验需要制作各种试验样车。样车的试验包括两个方面:性能试验和可靠性试验。性能试验,其目的是验证设计阶段各个总成以及零部件经过装配后能否达到设计要求,及时发现问题,做出设计修改完善设计方案。可靠性试验的目的是验证汽车的强度以及耐久性。试验应根据国家制定的有关标准逐项进行,不同车型有不同的试验标准。根据试制、试验的结果进行分析总结,对出现的各种问题进行改进设计,再进行第二轮试制和试验,直至产品定型。

汽车的试验形式主要有试验场测试、道路测试、风洞试验、碰撞试验等。各个汽车企业都有自己的试验场,试验场的不同路段分别模拟不同路况,有沙石路、雨水路、搓板路、爬坡路等等。

图15 国内某汽车企业试验场

图16 保时捷汽车试验场 |