基于CATIA V5的自动钻铆机工艺过程仿真

基于CATIA V5的自动钻铆机工艺过程仿真

|

热

|

|

| 基于CATIA V5的自动钻铆机工艺过程仿真 |

| [

作者:佚名 转贴自:http://www.newmaker.com/art_36156.html 点击数:113 更新时间:2010/3/17 文章录入:admin

] |

[注:本站登载的某些文章并不代表本站支持或反对其观点或肯定其真实性]

|

基于CATIA V5的自动钻铆机工艺过程仿真 |

|

| newmaker |

|

飞机产品数字化设计制造技术是20世纪80年代后期以来,随着CAD/CAM、计算机信息和网络技术的发展,以全面采用数字化产品定义、数字化预装配、产品数据管理、并行工程和虚拟制造技术为主要标志的新一代设计制造技术,它从根本上改变了飞机传统的设计与制造方式,大幅度提高了飞机设计制造技术水平。

在飞机制造中,装配连接的质量直接影响飞机结构抗疲劳性能与可靠性,高性能航空器连接结构必须采用先进的连接技术。现代飞机的安全使用寿命要求日益增长,军机寿命、干线飞机飞行寿命分别要求达到8000h、50000h以上,而手工铆接则难以保证这样的寿命要求。西飞承制的按现代设计标准设计的ARJ21新支线壁板的抗疲劳与可靠性要求更高,必须应用自动钻铆技术实现稳定的高质量连接。

虚拟制造系统(Virtual Manufacturing System,VMS) 是现实制造系统(Real Manufacturing System,RMS ) 在虚拟环境下的映射,是RMS的模型化、形式化和计算机化的抽象描述和表示。VMS的建模应包括生产模型、产品模型和工艺模型的信息体系结构。虚拟制造是一种新的制造技术,它以信息技术、仿真技术和虚拟现实技术为支持。虚拟制造技术涉及面很广,包括环境构成技术、过程特征抽取、元模型、集成基础结构的体系结构、制造特征数据集成、多学科交流、决策支持工具、接口技术、虚拟现实技术以及建模与仿真技术等。

仿真就是应用计算机对复杂的现实系统经过抽象和简化形成系统模型,然后在分析的基础上运行此模型,从而得到该系统的一系列的统计性能。由于仿真是以系统模型为对象的研究方法,而不干扰实际生产系统,同时仿真可以利用计算机的快速运算能力,用很短的时间模拟实际生产中需要很长的生产周期才能取得的参数,因此,它可以起到缩短决策时间,避免资金、人力和时间浪费的作用。计算机还可以重复仿真,优化实施方案。

仿真的基本步骤为:研究系统→建立系统模型→建立仿真模型→运行仿真模型→输出结果并分析。

课题的目标与主要工作

国外航空企业已经大量配备了自动钻铆系统,并已经广泛应用于飞机装配过程中。国内有些企业虽然已经购买了自动钻铆机设备,并且部分制造厂也自行研制了托架,构建自动钻铆系统,但是在应用过程中仍然存在着铆接效率不高、产品重复定位精度差、自动钻铆程序编制繁琐、铆接质量不稳定以及不能在线外检查程序的准确性等问题。

为使自动钻铆稳定高效地生产,必须解决自动钻铆工艺参数优化、变形控制、铆接工艺过程仿真和路径优化等问题。这些问题的研究除少部分使用真实环境验证外,其他很多都需进行计算机仿真模拟来进行。自动钻铆机运动仿真模拟系统正是进行这些研究的理想平台。

由于自动钻铆机运动机构复杂,数控加工过程中很可能发生干涉和碰撞,编程人员在工艺设计过程中很难预先发现,需反复试验调整数控程序,仅依靠编程人员的工程经验有不直观、效率低和差错大等缺点。这些都使设备的使用效率大大降低,随着自动钻铆机应用领域的不断扩大,矛盾会越来越突出。因此,迫切需要利用计算机仿真模拟技术建立自动钻铆机运动仿真模拟系统来解决以上问题。

自动钻铆机在装配过程中需自动完成大型壁板的定位、夹紧、钻孔/锪窝、涂胶、送钉和铆接/安装等工作,要保证装壁板的定位精度、孔的定位精度是一个相当复杂的过程。进行工艺过程仿真是建立在整个系统的运动仿真模型的基础上的,依据铆接工艺方案对系统所有运动执行机构进行模拟,检查铆接头和装夹设备在铆接过程中的干涉以及系统中的碰撞,并通过运动仿真的方法综合柔性托架和壁板的变形,分析铆接过程中的误差,在此基础上进行铆接质量预测,在通过仿真保证铆接方案的正确性和可行性之后,输出自动铆接控制指令。

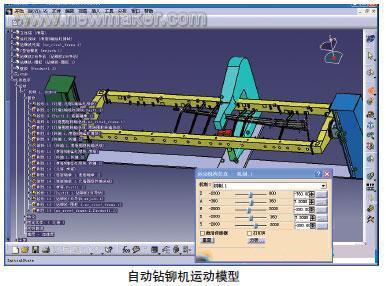

自动钻铆机运动模型的建立与运动特性分析

要建立自动钻铆机的运动模型,首先需建立自动钻铆机系统的精确数字模型。这是保证模拟与仿真结果的基础。自动钻铆机系统由多个厂家的产品组成,并非所有产品都有数模,有数模的也并非是CATIA V5的模型。如果全部建立精确数模,工作量过大,也没有必要。因此我们根据工程实际需要,对每部分的数模精度要求进行评估,有选择的简化部分产品的数模,使之既能满足工程实际的需求,也可大大降低建模的工作量和工作难度。

自动钻铆机系统的精确建模包括钻铆机外廓、基座、托架和工装等在CATIA V5 下精确数模的建立。

自动钻铆系统为6 自由度的数控设备,运动机构较复杂。全系统有5 个机械运动控制参数和1 个铆接过程动作,以及一些相关的联动运动机构。5 个机械运动控制参数为X、Y 、Z 、W 和A 。分别表示控制钻铆机X 向、Y 向、左立柱Z 向、右立柱W 向、A 摆角。由于运动副比较多,不同于一般的数控机床。虽然CATIA V5R16 以后提供了机床模拟功能,但功能简单,不能满足自动钻铆机系统运动模拟的要求。

电子样机(Digital Mock Up,DMU)是对产品的真实化计算机模拟,它可以满足各种各样的功能,可提供用于工程设计、加工制造以及产品拆装维护的模拟环境,是支持产品和流程、信息传递、决策制定的公共平台,覆盖产品从概念设计到维护服务的整个生命周期。实现三维数模是实现电子样机的最基本的一步。

CATIA V5 的DMU 电子样机功能由专门的模块完成,能够完成与物理样机同样的分析、模拟功能,从而减少制作物理样机的费用,并能进行更多的设计方案验证。其中的电子样机运动机构模拟设计可对任何规模的电子样机进行运动机构定义。通过运动干涉检验和校核最小间隙来进行机构运动分析。它还可以通过与其他D M U 产品的集成做更多复杂组合的运动仿真分析,能够满足从机械设计到功能评估的各类工程设计人员的需要。与电子样机空间分析设计先进的干涉检查与分析工具、高级的断面分析工具、测量工具、距离分析工具和三维几何对比工具等相结合可方便的进行最佳的DMU 校验。

在仔细调查和分析自动钻铆系统的运动机构原理和特性后,建立了基于CATIA V5 DMU 的运动机构模型。

自动钻铆机运动模拟控制软件的开发

DS 的组件应用架构(Component Application Architecture,CAA)是Dassault Systems产品及二次开发的基础架构。CAA AUTOMATION 使用标准的COM/DCOM 开发技术,支持从脚本到VB、VC、DELPHI 等通用开发工具。无需专用开发工具和专门技术,开发技术简单。C A AAUTOMATION提供了强大的开发接口,并且还在加强中。与CAAC + + 相比其功能覆盖超过80%,且都是最常用的功能。实际上除几何接口和某些应用外大部分CAAC++ 二次开发应用均可由CAA AUTOMATION开发且运行效率相当。

CAA DMU Kinematics Simulator 提供了较为完备的开发接口, 可实现运动机构的控制与模拟、运动特性分析、空间分析以及干涉与碰撞检查的功能,基本可以满足实际的需要。

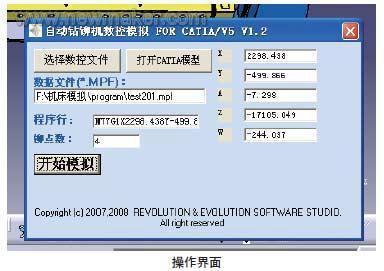

DMU Kinematics AUTOMATION接口包括Mechanism、Joint、Mechanism Command 和Dressup等对象,可完成运动机构的建立、命令的赋值、运动模拟等功能。通过Clash、Conflict、ClashResult 进行干涉与碰撞检查。虽然目前CATIA 已有机床模拟功能,但其功能单一,且有运动副种类和数量的限制,不能满足自动钻铆系统运动模拟的需要,考虑到自动钻铆系统运动模拟程序未来将作为变形模拟、工艺优化仿真和柔性工装设计的支持平台,需要很大的应用灵活性。因此采用V B 作为开发工具使用CAA AUTOMATION开发自动钻铆机运动模拟控制软件程序。

(1)软件的主要功能。读取数控程序自动完成自动钻铆机运动仿真模拟、干涉检查和运动特性分析等功能。数控编程人员可直观的看到程序运行后效果。未来可完成工艺过程的全过程模拟,包括变形过程、卡板更换等的实时模拟及柔性工装的集成和联动模拟。

(2)用户界面。用户界面为标准的WINDOWS 用户界面,操作容易,可实时动态地显示数控指令,运动机构命令状态和铆点数,未来可结合柔性工装完成工艺全过程的模拟与仿真。

(3)应用过程截图。软件可封装成COM/DCOM 组件,供工艺优化、路径规划等其他软件调用,成为自动钻铆系统的理想研究平台。

结束语

飞机大型壁板自动钻铆技术的应用在国内还没有成功的先例,可借鉴的资料和经验很少。再加上世界上专业从事自动钻铆技术的公司并不多,对外技术封锁比较严密,因此可以利用的技术资源有限,许多关键技术必须自行研制。课题主要解决了以下难点:

(1)自动钻铆机运动原理的分析与建模;

(2)CATIA DMU 二次开发技术的探索;

(3)大型复杂产品的运动模拟与仿真技术;

(4)跨学科多种应用技术的融合与协同。

本课题成果已成功用于机翼壁板的生产,有效地提高了工作质量和效率,填补了我国大型自动铆接技术的空白,为我国发展自动铆接技术提供了有利的技术保障。特别是多部门多种技术的协调与融合的经验为研制大型复杂技术产品提供了宝贵的经验。 | |

|

| [注:标题搜索比内容搜索快]

|

| 【发表评论】【告诉好友】【打印此文】【关闭窗口】 |