第四章 卤 化

4.1 慨 述

从广义上讲,向有机化合物分子中碳原子上引入卤素原子的反应,叫做“卤化”,根据引入分子的不同,可分为氟化、氯化、溴化、碘化等。

卤化是精细有机合成中最重要的反应之一。在大规模工业生产中,除了生产氯和氟的有机单体(如氯乙烯、四氟乙烯)以及有机溶剂(四氯化碳、二氯乙烷、氯苯等)和致冷剂(氟利昂)以外,在精细有机化工中,还广泛用来制取农药、医药、增塑剂、润滑油、阻燃剂、染料、颜料以及橡胶防老化剂等产品的中间体。

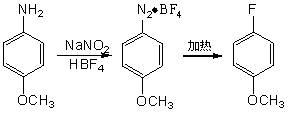

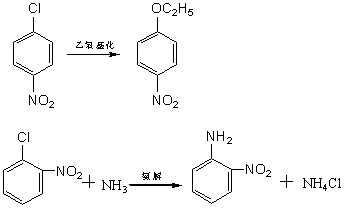

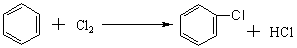

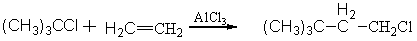

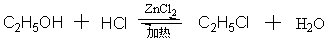

向有机化合物分子中引入卤素的目的有两个:一是为了得到性能优异的最终产品。例如:在染料分子中含有卤素原子,可以改善染料的某些性能;向某些有机分子中引入多个卤素原子,可以增进有机物的阻燃性。另一目的是可以将氯化所得产品,通过进一步转换,制备其他中间体产品。例如:

4.2 芳环上的取代卤化反应

4.2.1 反应历程

芳环上取代卤化的反应通式为:ArH + X2 = ArX + HX

芳环上的取代卤化反应,是典型的亲电取代反应。进攻芳环的活泼质点,都是卤正离子(X+),不管使用什么类型的催化剂,它们的作用都是促使卤正离子(X+)的形成。

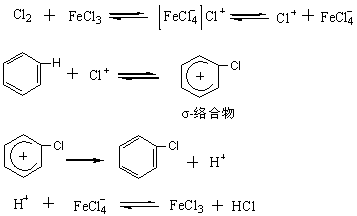

4.2.1.1 以金属卤化物为催化剂的反应历程

以金属卤化物为催化剂的卤化反应,在工业生产中应用最广泛,常用的卤化物有FeCl3、A1Cl3、ZnCl2,等。它们的催化反应机理,以FeCl3催化氯化为例。由于卤化金属的强极性,促使氯分子极化,而生成氯离子(Cl+)。

反应过程并不消耗催化剂,因此催化剂用量极少。以苯的氯化为例,FeCl3用虽仅为原料量的万分之一就足够了。有资料表明,最有效的催化剂可能是三氯化铁的一水合物(FeCl3·H2O)。当二者的分子比(FeCl3︰H2O)为l时,反应速度常数为最大值。大于1时,反应速度常数减小。因此,在氯化反应中,原料含有微量水份(必须保持FeCl3︰H2O≥1),可以生成复合催化剂,能加速反应的进行。

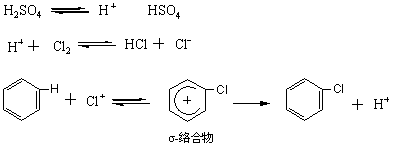

4.2.1.2 以硫酸为催化剂的反应历程

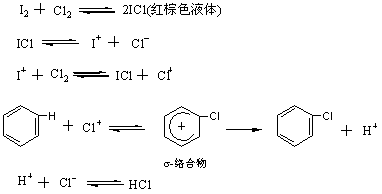

4.2.1.3 以碘为催化剂的反应历程

以碘为催化剂是通过氯化碘分解出的碘正离子与氯气作用,促使生成氯正离子(Cl+)和氯化碘(ICl),以此反复进行。

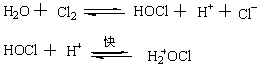

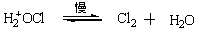

4.2.1.4 以次卤酸为催化剂的反应历捏

这类反应历程,可以认为是反应中有质子存在,促使生成卤正离子而加速了反应的进行。

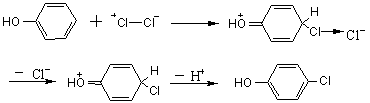

由于苯环上的取代氯化反应是典型的亲电取代反应。因此,苯环上有吸电子基团存在时,反应较难进行,常需要加入催化剂。而当苯环上有给电子基团时,反应容易进行,有的甚至可以不需要催化剂。例如,酚类、胺类及多烷基苯的氯化。由于氯分子本身易受到芳环的极化,能够顺利进行反应,其反应历程可认为是:

4.2.1.5 溴化的反应历程

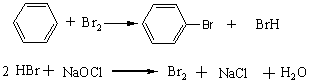

溴化的反应历程与氯化基本相同。催化剂可用铁、镁、锌等金属的溴化物或碘。溴化时,常常加入氧化剂(氯酸钠、次氯酸钠等)来氧化反应中生成的溴化氢,以充分利用溴素。

4.2.2 反应动力学

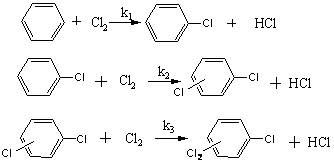

芳环上的氯化反应属于连串反应。即第一个反应的生成物又是下一步反应的反应物,以此相连串进行的反应。例如苯的氯化:

芳环的卤素取代反应属于亲电取代反应。而氯取代了芳环上的氢原子以后,虽然与硝化和磺化反应一样,都使芳环钝化,但氯基同时有向芳环供给电子的能力,因此,钝化的程度远远小于硝基和磺酸基。也就是说,在芳环的卤化反应中,一卤化后,由于产物对亲电取代反应仍具有相当的活泼性,使二卤化反应比较容易进行。从下表中可知,

苯在硝化、磺化、氯化中k1/k2值的比较

|

反应类型 |

硝化 |

磺化 |

氯化 |

|

k1︰k2 |

105~107 |

103~104 |

~101 |

苯的一氯化与氯苯的进一步氯化反应的速度常数相差只有10倍左右。实验证明,在卤化反应中,随着反应生成物浓度的不断变化,使各级反应的反应速率也相应发生较大的变化。例如,在苯的氯化中,当苯中的氯苯含量为1%(质量)时,一氯化速度比二氯化速度约大842倍; 当苯中的氯苯含量为73.5%(质量)时,两种速度几乎相等。也就是说,在苯的氯化中,随着一氯苯的不断生成,二氯化反应速度不断增加,以致生成较多的二氯化物及多氯化物。

4.2.3 影响因素及反应条件的选择

4.2.3.1 氯化深度的影响

从表4-1中可以看出,苯的氯化反应与硝化、磺化反应中k1:k2的比较,相差几个数量级。苯的一氯化反应速度常数,在常温下仅比二氯化大8.5倍左右。因此要想在一氯化阶段少生成多氯化物,就必须严格控制氯化深度。从动力学研究及下图中亦可以看出,随着X值的增加,苯的转化率增加,一氯苯的含量虽然随着增加,但二氯苯的含量也随之增加。

苯在间歇氯化时的产物组成变化

4.2.3.2 混合作用的影响

在苯的氯化反应中,如果搅拌效果不好或对反应器型式选择不当、传质不匀,使反应生成的产物未能及时离开,又返回到反应区域促进连串反应的进行,这种现象,称为反混作用。一氯苯的生产工艺经历三个阶段的变革。开始是单锅间歇式生产(图4-2a);为了提高生产效率,发展为多锅连续氯化(图4-2b);因多锅连续生产中反混作用严重又发展为塔式沸腾连续反应(图4-2c)。

4.2.3.3 反应温度的影响

众所周知,一般反应温度越高,反应速度越快。较难进行的反应,随着温度的增加反应速度明显增加。从表4-4可以看出,在取代氯化反应中,二氯化反应的速度,随着温度的增加,比一氯化增长更快。在早期的氯苯生产中,为了防止二氯苯生成过多,尽可能控制反应在35~40℃下进行。但由于氯化反应是强烈放热反应,每生成1mol氯苯,放出大约131.5kJ(31.4kcal)的热量,因此,要维持在低温反应,反应器需要较大的冷却系统,其生产能力的提高受到了限制。通过研究发现,随着温度的升高,k1/k2增加的并不十分显著,温度的影响比反混作用的影响要小得多。因此,在近代的一氯苯生产中,普遍采用在氯化液的沸腾温度下(78~80℃),用塔式反应器或者列管式氯化器进行反应。过量苯的气化可带走反应热,便于控制反应温度,有利于连续化生产,并可使生产能力大幅度提高。

苯的氧化反应温度与k1/k2的关系

|

T℃ |

18℃ |

25℃ |

30℃ |

|

k1/k2 |

0.107 |

0.118 |

0.123 |

4.2.3.4 原料纯度的影响

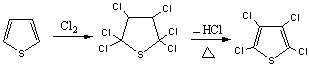

在苯的氯化反应中,一般不希望原料中含有其他杂质,特别是噻吩。因为它容易与催化剂作用,生成黑色沉淀,使催化剂失效。而且,生成的产物在精制中,又会放出氯化氢气体,腐蚀精馏塔。

因此,从炼焦副产物中回收的苯,在氯化前最好先除去有机硫化物。此外,在有机原料中还不希望含有水分。因为水与反应生成的氯化物作用生成盐酸,它对催化剂三氯化铁的溶解度大大超过有机物对三氯化铁的溶解度。水的存在会大大降低有机物中催化剂三氯化铁的浓度,使反应速度减慢。实验证明,苯中的含水量大于千分之三时,氯化反应将不能进行。此外,为了避免引起火灾或爆炸事故,要求氯化剂氯气中含氢量低于4%。在一氯苯生产中,由于苯氯比约为4︰1,大量的苯要在生产过程中循环,如果不希望生成过多的多氯化物,应加强回收分离,使循环苯中的一氯苯含量越低越好。

4.2.3.5 催化剂的选择

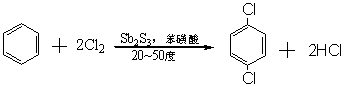

芳环上的取代卤化反应是一个亲电取代反应,如果在芳环上带有较强的供电子基团(如羟基、氨基),在卤化时一般可不用催化剂。对活泼性较低的芳烃(如甲苯、苯、氯苯)的卤化,一般要加入金属卤化物作催化剂。对不活泼的芳烃(如蒽醌等)的直接卤化,则要求有强烈的卤化条件和催化剂,一般采用浓硫酸、碘或氯化碘作为催化剂。有一些催化剂,还能起到改变异构物组成的作用。如在苯氯化制取二氯苯时,加入适当的定向催化剂苯磺酸或三硫化二锑,可以使对-二氯苯得到较高的收率。

4.2.l.6 反应介质的选择

卤化反应根据被卤化物的性质不同,要求选取的反应介质也不同。在反应温度下为液态的芳烃,可以在催化剂存在条件下,直接进行卤化反应,一般不需用其他反应介质,或可以认为是以反应物本身为介质而直接卤化。如苯、甲苯、硝基苯的氯化。如果在反应温度下,反应物是固态的,而且性质较为活泼,一般可将它分散在水中悬浮,在盐酸或硫酸存在下进行卤化。例如,对硝基苯胺的氯化、苯绕蒽醌的溴化和1-氨基蒽醌-磺酸的溴化。如果在反应温度下,反应物是固体,且比较难卤化,则往往需要溶解在浓硫酸、发烟硫酸或氯磺酸介质中进行卤化,有时还要用碘作催化剂,如蒽醌的四氯化。还有一些需用自身不易被卤化的有机物,作为溶剂进行卤化。如水杨酸在氯苯或醋酸中的氯化。

4.2.4 氯苯的生产

氯苯是制取农药、医药、染料、助剂及其它有机合成产品的重要中间体,也可以直接作溶剂。现在全世界的年生产总量可达数十万吨。氯苯的生产路线有两条,一是苯的直接催化氯化,即:

另一是苯的氧化氯化,是由苯、氯化氢和氧气在高温催化条件下反应而制得。这条路线曾用于苯酚的生产,未曾见单独作为氯苯的生产。

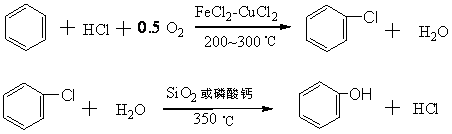

苯的直接催化氯化生产工艺流程如图4-3所示。生产的操作过程如下:将经过固体食盐干燥的苯及氯气,按苯氯比约4:l(摩尔比)的比例,送入充满铁环填料(作催化剂)的氯化塔底部,维持在75~80℃之间,使其在沸腾状态下进行反应。从顶部放出的苯蒸汽和氯化氢气体,经石墨冷凝器冷凝,冷凝液经过酸苯分离器分离,分离出的苯返回塔内,不冷凝的氯化氢去吸收系统,用水吸收得到盐酸。从反应塔上端逆流出的反应液中,要求不合氯气。反应液经过液封槽,再流入石墨冷却器冷却后,送去水洗、中和、分离、精馏后可分别得到产品氯苯、二氯苯及回收的原料苯。

氯苯生产工艺流程图

1-流量计;2-氯化塔;3-液封器;4,5-冷凝器;6-酸苯分离器;7-冷却器

4.2.6 芳环上的溴化和碘化

芳环上的溴化与氯化反应的历程、所用催化剂都十分相似。由于溴的资源在自然界中比氯少得多,价格也比较贵,为了在溴化反应中充分利用溴素,常常加入氧化剂刑,使生成的溴化氢再被氧化成溴素,得以充分利用。常用的氧化剂有次氯酸钠、氯酸钠、双氧水或氯气。

在精细有机合成中,常见的溴化反应有:

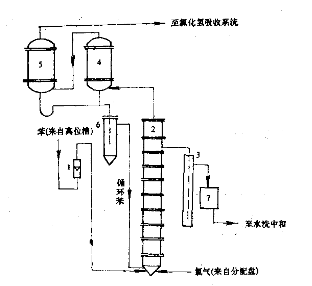

近几年来,溴代芳烃在纤维和塑料制品中,作为阻燃剂的应用得到了很大的发展。目前,世界上溴化物系列阻燃剂的使用量,不低于过去用量最大的氯化物系列阻燃剂。溴化物系列阻燃剂,主要有四溴双酚A;十溴二苯醚;聚二溴苯醚;四溴邻苯二甲酸酐及其酯类等。例如:

4.3 脂烃及芳环侧链的取代卤化

4.3 脂烃及芳环侧链的取代卤化

4.3.1 反应历程

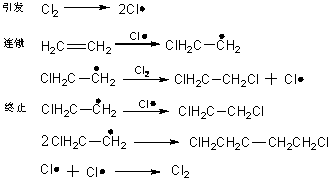

脂烃及芳环侧链的取代卤化反应,用于游离基反应,是精细有机合成中最要反应之一。这类反应一般分成三个阶段。

4.3.1.1 游离基生成

为了使游离基反应能顺利进行,首先必需产生一定数量的游离基。产生游离基的方法有三种,,即热裂解、光离解和电子转移法。

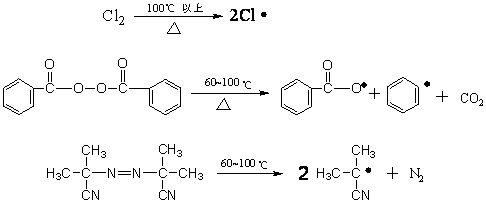

1. 热裂解法

许多化合物分子在高温下能发生均裂分解。在500~650℃对分子进行热激发,足以使C-C、C-H、H-H这样的共价键均裂分解。因为这些键的离解能约为330~418.6kJ/mol (80~100kcal/mol)。而C1-C1、Br-Br、I-I、O-O、N-N、C-N=N-C键的离解能仅在250kJ/mol (60kcal/mol) 以下。所以在50~150℃的温度范围内即可进行热裂解,从而提供了自由基的来源。例如:

常将一些在低温下容易热裂解生成游离基的物质,如过氧化苯甲酰及偶氮二异丁腈等称之为引发剂。在许多情况下,可以先由它们裂解出游离基后,再引发游离基反应。

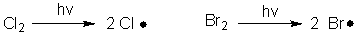

2. 光离解法

许多分子受到光的照射而被活化,诱导离解而产生游离基,这种离解方法被称之为光离解法。因为,可见光波在400~500nm之间的光量子朗在250kJ/mol以上,而低于400nm光波的光量子能更强,使用这种波长的光,照射Cl2、Br2、I2分子,一旦吸收光能,同样能发生均裂而产生游离基。

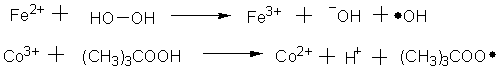

3. 电子转移法

重金属离子具有得失电子的性能,它们常常被用于催化某些过氧化物的分解。例如,亚铁离子将一个电子转移给过氧化氢,使它生成一个羟基游离基及一个更稳定的羟基负离子。三价钴离子也可以从过氧化叔丁解中获取一个电子,而使过氧化叔丁酵转变成一个过氧游离基及一个质子。

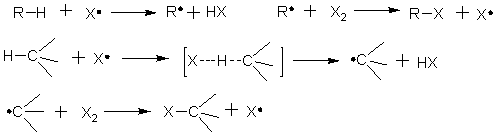

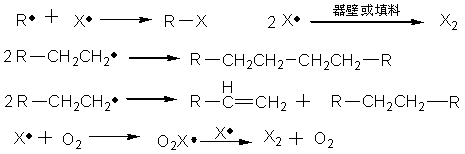

4.3.1.2 反应链的传递

通过裂解或离解产生的游离基,可以迅速按下列方式发生游离基的链锁反应。

从链的传递来看,每有一个游离基参加反应,就生成一个新的游离基,如此反复循环,可达几千次乃至上万次。

4.3.1.3 反应链的终止

游离基循环链的传递,在实际上,不可能无限循环下去,总会由于某些因素的存在而终止。例如,游离基与器壁碰撞而释放出能量后自相结合;或在某些抑止剂(阻化剂)的存在下(如氧气或其他杂质),游离基与抑止剂生成稳定的化合物或不活泼的质点,从而使反应链中断。

4.3.2 影响因素

4.3.2.1 引发条件及温度的影响

游离基反应发生的快慢取决于引发条件。光照引发以紫外光照射最有利,因为紫外光的能量较高,有利于引发游离基。以氯化为例,氯分于的光化离解能是250kJ/mol(59.7kcal/mol),能使氯分子发生光化离解的最大波长不得超过478.5nm。光的波长越短,光量于能越强,但波长小于300nm的紫外光,不能透过普通玻璃。所以在工业生产中,常采用富于紫外光的日光灯光源来照射,其波长范围在400~700nm之间。

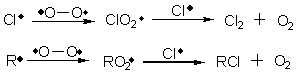

4.3.2.2 催化剂及杂质的影响

因为许多催化剂(例如金属卤化物)对烯烃和芳环的加成卤化或环上的亲电取代卤化有利,所以在有金属卤化物存在下,不仅对游离基反应不利,反而会抑止游离基反应的进行。从反应动力学研究中发现,在卤化反应中,如果有催化剂的存在,催化反应的速度大大高于游离基反应的速度。因此,通过游离基反应进行芳环侧链的卤化时,反应设备不能用普通钢设备,需要用衬玻璃或搪瓷或石墨反应器,而且,原料中也不能含有杂质铁。

其他杂质的存在,如氯气中含有少量氧气,也会抑制反应的进行。因为氧分子有两个未成对电子,具有双游离基的性质(·O—O·),可以与高度活泼的游离基结合,从而使链锁反应终止。

4.3.2.3 氯化深度的影响

游离基取代反应也是一个连串反应,用直接氯化的方法,不可能制得单一的氯化产物。在氯化反应中,产品的组成随着氯化反应深度的变化而变化。氯化深度越高,多氯化物组成越高。若仅需要一氯化物产品,则严格控制反应的氯化深度或原料的比例,也是十分必要的。

4.3.3 氯化苄的生产

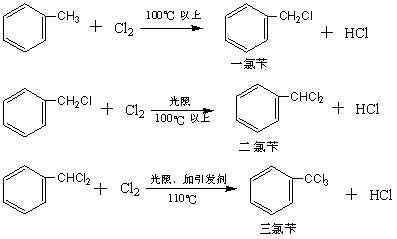

甲苯的侧链氯化可以制取氯化苄

上述生产在一个搪瓷釜或搪玻璃塔式反应器中进行。生产二氯苄需要在玻璃塔中用日光灯照射。生产二氯苄除加热、光照外还需加入芳烃重量0.01~0.1%的引发剂,在110℃以上沸腾条件下反应。在工业生产中,用控制通氯后反应浓的相对密度来控制氯化深度(氯气与甲苯的摩尔比),以此来生产不同氯化程度的产品。

4.4 加成卤化

利用加成卤化可以从具有双键、三键或某些芳环的有机化合物来制取卤化烷、卤代烯烃或卤代环烷烃。加成卤化包括卤素对双键的加成、卤化氢对双键的加成,及其他卤化物对双键的加成。

4.4.1 卤素对双键的加成

卤素对双键的加成反应,主要有两种不同的反应历程。即亲电加成和游离基加成。

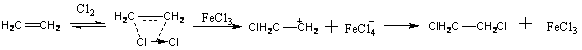

4.4.1.1 亲电加成卤化

亲电加成卤化一般经过两步。首先是卤素分子对双键进行亲电攻击,形成过渡态的“π-络合物”。然后,在路易士酸催化剂(如三氯化铁)的作用下,生成卤代烃。路易士酸的作用,不仅在于加速π-络合物转化为σ-络合物,而且还可以使C12与催化剂形成Cl-Cl︰FeCl3。络合物有利于亲电进攻。例如:

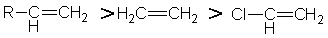

烯烃的反应能力,取决于中间体阳离子的稳定性,其活泼次序如下:

烯烃的反应能力,取决于中间体阳离子的稳定性,其活泼次序如下:

在卤素的亲电加成反应中,一般采用的溶剂有四氯化碳、氯仿、二硫化碳、乙酸等。若以醇或水作为溶剂,由于它们可作为亲核试剂,向过渡态π-络合物作亲核进攻,可能会发生生成卤代醇或卤代醚的副反应。在卤素亲电加成反应中,反应温度不宜太高,否则,有脱去卤化氢的可能,或者同时发生取代代反应。

4.4.1.2 游离基加成卤化

游离基加成卤化是卤化剂在光的激发、或高温、或在引发剂的存在下,首先生成卤原子游离基,然后与双键发生加成反应。其反应历程是:

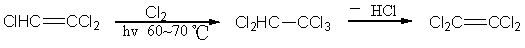

光卤化加成的反应特别适用于双键上有吸电子基的烯烃。例如三氯乙烯中有三个氯原子,进一步加成氯化很困难,但用光催化氯化可以制取五氯乙烷。五氯乙烷经消除一分子的氯化氢后,可制得驱钩虫的药物四氯乙烯。

游离基加成卤化的影响因素取决于游离荡的引发和终止。

四溴乙烷的合成也是一个典型的卤素加成反应。四溴乙烷是淡黄色的易燃液体,具有樟脑和碘仿的臭味,比水重,不溶于水,可用作医药和染料的中间体,也用来制取灭火剂和熏蒸消毒剂等。四溴乙烷的合成是将溴素和乙炔按一定比例连续通入塔内,反应温度在58~62℃下进行加成反应。

4.2 卤化氢对双键的加成

卤化氢对双键的加成反应是放热的可逆反应,反应温度升高,平衡向左移动。温度降低对加成反应有利,低于50℃反应时,反应几乎不可逆。卤化氢的加成反应也分两类,即亲电加成和游离基加成反应。

4.4.2.1 卤化氢的亲电加成

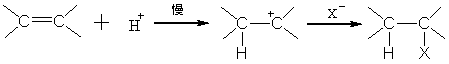

卤化氢与碳-碳双键的加成,是分两步进行的。首先是质子对分子进行亲电进攻,第二步生成一个卤代化合物。

在反应中加入路易士酸(A1Cl3或FeCl3),将使反应速度加快。例如

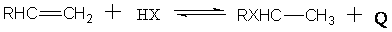

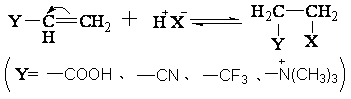

由于是亲电加成反应,氢原子和卤原子的定位规律符合马尔科夫尼科夫规则,即氢原子加到含氢原子多的碳原子上,当烯烃有给电子基时,对反应有利。当烯烃上带存强的吸电性取代基,如-COOH、-CN、-CF3、-N+(CH3)3时,使烯烃的π电子云间取代基方向转移,与卤化氢加成时质子加到带有负电荷的亚甲基碳原子上,而卤素加到带有正电荷的亚甲基碳原子上。因此,它们的加成方向正与马尔科夫尼科夫规则相反。

4.4.2.2 卤化氢的游离基加成

溴化氢与烯烃若在光照或引发剂的存在下进行加成反应,与前面不同,属于游离基加成反应。因此,应当注意其定位规则与马尔科夫尼科夫规则相反。例如:

4.4.3 其他卤化物对双键的加成

对双键加成的卤化剂,除卤化氢以外,还有次卤酸、N-卤代酰胺和卤烷。这三类化合物对双键的加成反应都是亲电加成反应。第一步都属于亲电进攻。因此在质子酸、路易士酸催化下能使反应加速。

4.4.3.1 次氯酸的加成

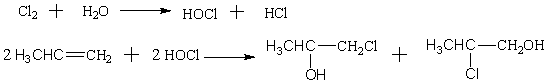

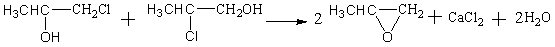

次氯酸水溶液与乙烯或丙烯的加成是十分典型的例子。生成的β-氯乙醇和氯丙醇都是十分重要的有机化工原料,可用以制取环氧乙烷和环氧丙烷。虽然,制取环氧乙烷的工艺现今已被乙烯的直接氧化取代,但用次氯酸与丙烯加成的工艺来生产环氧丙烷,还是有十分重要意义的。该产品的世界总产量已超过250万吨,大部分都采用此工艺路线生产。其反应过程为

此生产过程是在反应塔内,丙烯与含氯水溶液在35~50℃之间反应。在水溶液中,HCl与HOCl是平衡的。反应生成的4~6% α-和β-氯丙醇混合物(9:1)可以不经分离,用过量的碱(如10%的石灰乳)在25℃下脱HCl。反应后用直接蒸汽迅速将环氧丙烷蒸出,以避免进一步发生水合反应。产率可达87~90%,副反应可以生成少量的1,2-二氯丙烷和二氯二异丙基醚。

此生产过程是在反应塔内,丙烯与含氯水溶液在35~50℃之间反应。在水溶液中,HCl与HOCl是平衡的。反应生成的4~6% α-和β-氯丙醇混合物(9:1)可以不经分离,用过量的碱(如10%的石灰乳)在25℃下脱HCl。反应后用直接蒸汽迅速将环氧丙烷蒸出,以避免进一步发生水合反应。产率可达87~90%,副反应可以生成少量的1,2-二氯丙烷和二氯二异丙基醚。

4.4.3.2 用卤代烷的加成

卤代烷对双键的加成,多是叔卤代烷在路易士酸的催化下,向双键进行亲电进攻,得到加成化合物。多卤代甲烷衍生物也可以与双键发生游离基加成反应。

4.5 置换卤化

卤原子置换有机分子中的其他基团(非氢原子)的反应,称之为置换卤化反应。这个反应的特点是无异构产物,不发生多卤化,产品纯度高,但比直接取代卤化的步骤多。由于产品纯度高,所以在工业生产中仍然具有十分重要的地位,特别是在制药及染料工业中应用较多。

交置换卤化反应中,可被置换的取代基主要有羟基、硝基、磺酸基、重氮基。氟还可以置换其他卤基,而且氟化反应主要是通过置换反应来完成的。

4.5.1 卤素置换羟基

卤素置换羟基的反应是制备卤化物的重要方法之一。常用卤化剂有卤化氢、含磷卤化物和含硫卤化物。

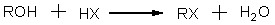

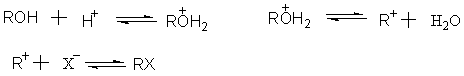

4.5.1.1 用卤化氢对醇羟基的置换

卤化氢对醇羟基的置换是亲核置换反应,其反应历程如下,

因此,醇羟基的活性大小为: 叔羟基>仲羟基>伯羟基;

卤素阴离子的亲核能力大小的顾序为:HI>HBr>HCl>HF

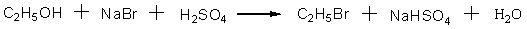

由于是可逆反应,因此增加醇和卤化氢的浓度并不断移去产物和生成的水,有利于加速反应和提高收率。对于低碳醇的置换需要有催化剂的存在。例如:

其中浓硫酸是反应剂也是催化剂。在置换催化卤化过程中,有的催化剂促使醇质子化,加速反应的进行,例如ZnCl2。

4.5.1.2 用卤化亚砜和卤化磷对羟基的置换

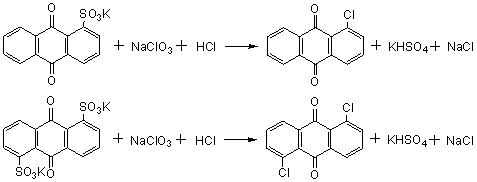

用卤化亚砚和卤化磷对羟基的置换,多用于对高碳醇、酚或杂环羟基的置换反应。例如:

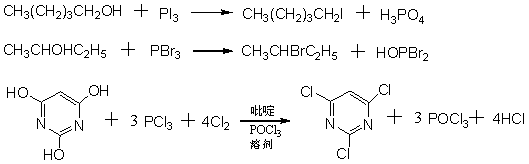

4.5.2 卤基置换磺酸基

蒽醌环上的磺酸基十分容易被氯基置换。它在工业上用于制备1-氯蒽醌和1,5-二氯蒽醌。例如:

由于不同位置的氯代蒽醌具有不同的熔点,而卤基置换蒽醌环上的磺酸基的反应几乎是定量进行的,因此,也常作为分折蒽醌磺酸的方法之一。

4.5.3 置换氟化

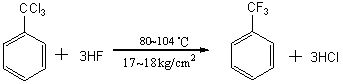

由于氟的极性很强,所以氟分子很难被极化,因而,生成氟正离子十分困难,所以亲电取代氟化不易发生。但氟分子比较活泼,很容易离解成游离基,与有机烃类发生十分激烈的游离基反应,放出大量的热量,并往往发生断键或破环等副反应,反应十分复杂,难以控制。因此,直接氟化,有发生爆炸的危险。为了制取所需的氟化物,一般都采用置换氟化的方法,用HF、KF、NaF、AgF2、SbF6等氟化剂置换有机氯化初中的氯基来制备相应的氟化物。在工业生产中使用最多的是HF、NaF,尽管其反应活性比KF和AgF2低,但因便宜易得,所以广为使用。例如:

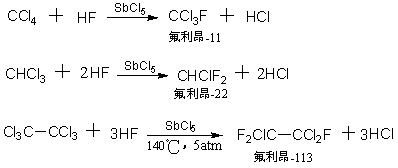

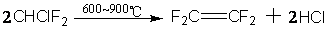

致冷剂氟里昂系列产品几乎无一不是通过置换氟化制得的。例如:

氟里昂-22还是制取塑料王聚四氟乙烯单体的重要原料:

除了用上述方法引入氟基外,还可通过重氮基转化的方法引入氟基。例如: