第五章 磺化和硫酸酯化

5.1 磺化概述

5.1.1 重要性

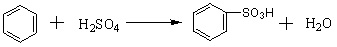

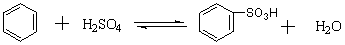

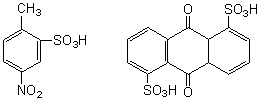

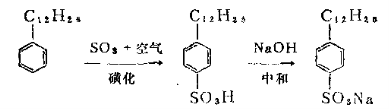

向有机化合物分子引入磺酸基的反应叫做“磺化”。例如:

引入磺酸基的主要目的:

(1)使产品具有水溶性、酸性、表面活性,或对纤维具有亲和力。

(2)将硝酸基转变为其他基团。例如羟基、氨基、氰基、氯基等,从而制得一系列有机中间体或精细化工产品。

(3)利用磺酸基的可水解性。例如,为了某些反应易于进行,先在芳环上引入磺酸基,在完成特定反应后,再将硝酸基水解掉。

磺化产物中最重要的是阴离子表面活性别,特别是洗涤剂,例如十三烷基苯磺酸钠。许多芳磺酸衍生物是制备染料、医药、农药等的中间体,在精细有机合成工业中,占有十分重要的地位。

近些年来,石油磺酸盐类的发展较快。它们广泛用于纺织、采矿、洗涤、防锈等各个领域,在工业、农业、国防及人民生活中越来越显出重要性。

5.1.2 磺化剂

工业生产中常用的磺化剂是硫酸、发烟硫酸、三氧化硫、氯磺酸和氨基磺酸,有时也用到亚硫酸盐等。由于制备、使用上的原因,工业硫酸有两种规格,即2.5%硫酸(亦称矾油)和98%硫酸。发烟硫酸也有两种规格,即含游离SO3为20%和65%左右两种规格。因为都具有较低的凝固点,在常温下,这四种规格的磺化剂都是液体,使用和运输比较方便。

5.2 芳香族磺化

在工业生产中,常用的芳香族的磺化方法有以下几种:

(1)过量硫酸磺化法;(2)共沸去水磺化法;(3)三氧化硫磺化法;(4)氯磺酸磺化法;(5)芳伯胺的烘焙磺化化法;(6)其他方法。

5.2.1 磺化反应历程

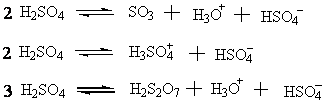

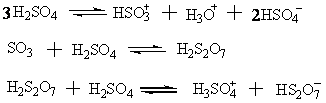

芳烃的磺化主要是用硫酸、发烟硫酸或三氧化硫来进行。用这些磺化剂进行的磺化反应是典型的亲电取代反应。它们的进攻质点都是亲电试剂,其来源可以认为是磺化剂自身的不同离解方式。硫酸是一种能按几种方式离解的液体。不同浓度的硫酸有不同的离解方式。在100%的硫酸中,硫酸分子通过氢键作用生成缔合物,其缔合度随温度升高而降低。100%的硫酸略能导电,约有0.2~0.3%按下式离解:

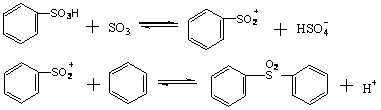

发烟硫酸也略能导电这是因为按下式发生了电离。

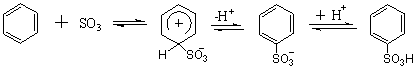

芳烃的磺化反应历程是:

5.2.2 磺化反应影响因素

5.2.2.1 被磺化物结构的影响

磺化反应是典型的亲电取代反应,因此,被磺化的芳环上电子云密度的高低,将直接影响磺化反应的难易。研究表明,芳环上有给电子基时,反应速度加快,易于磺化。相反,芳环上有吸电子基时,反应速率减慢,较难磺化。此外,磺酸基所占空间的体积较大,在磺化反应过程中,有比较明显的空间效应。因此,不同的被磺化物,由于空间效应的影响,生成异构产物的组成比例不同。

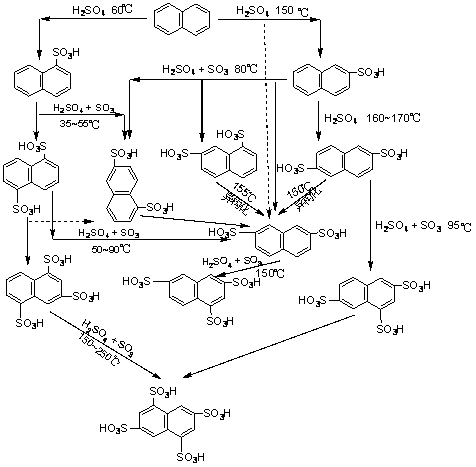

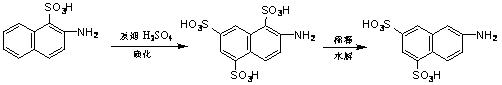

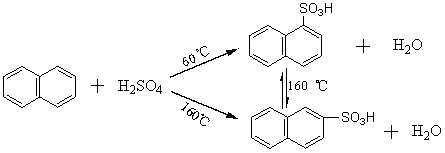

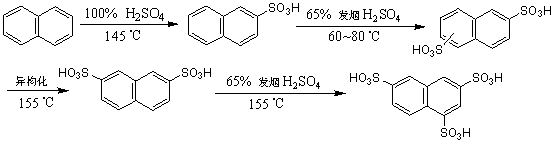

萘环在亲电取代反应中比苯环活泼。萘的磺化依不同磺化剂和磺化条件可以制备一系列有用的萘磺酸产物,如下图所示。

萘在不同条件下磺化时的主要产物(虑线表示副反应)

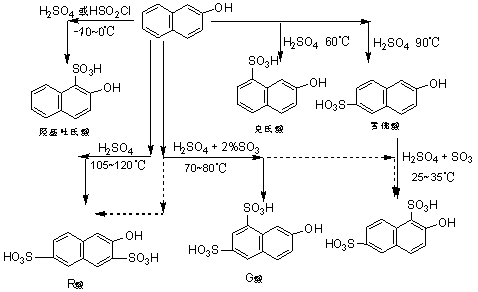

萘酚的磺化比萘容易,用不同的磺化剂和不同的磺化条件,可以制备不同的萘酚磺酸产品。

α-萘酚在不同条件下磺化时的主要产物(虑线表示副反应)

5.2.3.2 磺化剂的影响

不同种类磺化剂的反应情况和反应能力都不同。因此,磺化剂对磺化反应有较大的影响,例如,用硫酸磺化与用三氧化硫或发烟硫酸磺化差别就较大。前者生成水,是可逆反应,后者不生成水,反应不可逆。用硫酸磺化时,硫酸浓度的影响也十分明显。由于反应生成水,酸的作用能力随生成水量的增加明显下降。从动力学研究中也可以看出,反应速度随水的增多明显降低。当酸的浓度下降到一个确定的数值时,磺化反应事实上认为已经停止。

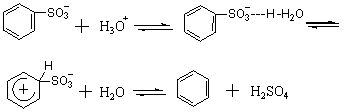

5.2.3.3 磺化物的水解及异构化作用

以硫酸为磺化剂的反应是一个可逆反应,即磺化产物在较稀的硫酸存在下,又可以发生水解反应:

一般认为,水解反应的历程为:

影响水解反应的因素是多方面的,当然,H+浓度越高,一般水解越快。因此,水解反应都是在磺化反应后期生成水量较多时发生。有时为了促成水解,用水稀释反应液,使反应在稀硫酸中进行。

此外,温度越高,水解反应的速度越快。有资料表明,温度每升高10℃, 水解反应增加2.5~3.5倍,而相应的磺化反应的速度仅增加2倍。所以,温度升高时,水解反应速度的增加定于磺化反应速度的增加,说明温度升高对水解有利。由于水解反应也是一个类似的亲电反应历程,其反应质点为H3+O,因此,芳环上电子云密度低的磺化物比电子云密度高的磺化物较难水解。例如,间硝基苯磺酸比邻甲苯磺酸水解要难一些。可以说,易于进行磺化反应所生成的磺化物,也易于发生水解,反之亦然。利用此特性,可以将磺酸基作为一个临时性基团,引入某些有机分子,以促进下一步反应,待反应完成后,再利用它的水解特性,去掉磺酸基。

磺化反应在高温下容易发生异构化。反应历程一般认为是水解再磺化的过程。例如:

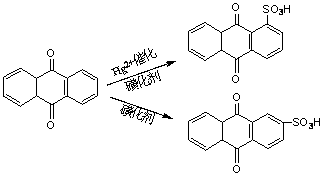

5.2.3.4 催化剂及添加剂的影响

一般磺化反应无需使用催化剂,但对于蒽醌的磺化,加入催化剂可以影响磺酸基进入的位置。例如,在汞盐(或贵金属钯、铊、铑)存在下,磺酸基主要进入蒽醌环的α位,无以上催化剂存在,则磺酸基主要进入蒽醌的β位。

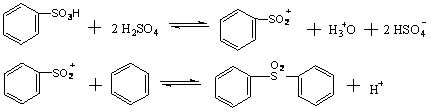

在磺化反应中,副产物砜是通过芳磺酰阳离子与芳香化合物进行亲电反应而形成的。反应式如下:

如果在磺化反应中加适量Na2SO4作添加剂,可以增加HSO4ˉ的浓度。由于芳磺酰阳离子在反应平衡的浓度与HSO4ˉ浓度的平方成反比,因此可以抑制砜的生成。而且,加入Na2SO4还可以抑制硫酸的氧化作用。在使用三氧化硫为磺化剂的磺化过程中,芳磺酰阳离子和砜的生成如下:

5.2.3.6 搅拌的影响

在磺化反应中,良好的搅拌可以加速有机物在酸相中的溶解,提高传热、传质效率,防止局部过热,提高反应速率,有利于反应的进行。

5.2.4 磺化生产工艺

5.2.4.1 用过量硫酸磺化

用过量硫酸磺化是以硫酸为反应介质,在生产上称为“液相磺化”

1. 磺化设备

液相磺化工艺中,由于在磺化反应终了的磺化液中,废酸的浓度都较高,一般在70%以上。这种浓度下的硫酸对钢或铸铁的腐蚀不十分明显,大多数情况下,都能用钢设备作液相磺化的反应器。为了使物料溶解迅速,反应均匀,反应设备都是带有一个锚式或复合式搅拌器(即下面是一个锚式或涡轮式搅拌器,上面再加一个桨式或推进式搅拌器)的锅式反应器。

2. 投料方式

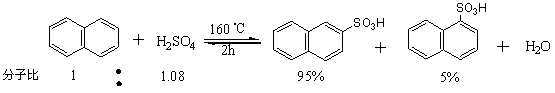

在液相磺化过程中,根据被磺化物性质的不同和引入磺基数目的不同,加料次序也不同。如果在反应温度下被磺化物仍是固态,则先将磺比剂硫酸投入反应器中,随后在低温下投入固体有机物,待溶解后慢慢升温反应,这样有利反应均匀进行。例如,苯酚的硝化制G酸、R酸、雪佛酸就是这样进行的。但如果在反应温度下被磺化物是液态,应先将有机物投入反应器中,随后在反应温度下逐步加入磺化剂,这样可以减少多磺化副反应。特别是高温下的反应,例如萘的高温磺化制 β-萘磺酸或甲苯的磺化,都可以来用这种投料方式。对于多磺化反应,为了节约用酸,可以分阶段在不同的温度条件下,投入不同浓度的磺化剂,称之为分段磺化。例加萘的三磺化制备1,3,6-萘三磺酸。

3. 生产工艺实例—β-萘磺酸钠的生产

3. 生产工艺实例—β-萘磺酸钠的生产

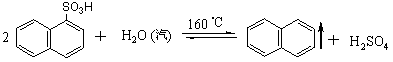

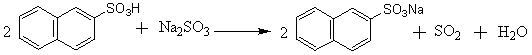

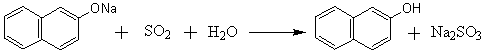

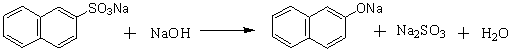

β-萘磺酸钠盐为白色或灰白色结晶,易溶于水,是制备β-萘酚的重要中间体。生产过程分三步,即磺化、水解-吹萘、中和盐析。各步反应式如下:

磺化:

水解-吹萘

水解-吹萘

中和盐析

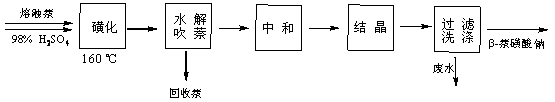

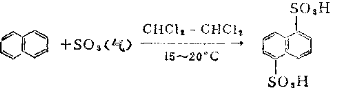

生产过程如下图所示:

生产过程如下图所示:

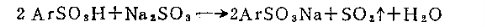

先将熔融萘加入磺化反应釜中,在140℃下慢慢滴加96~98%的硫酸。由于反应故热,能自动升温至160℃左右,保温两小时。当磺化反应的总酸度(用标准氢氧化钠溶液滴定反应液,生成的萘磺酸和未反应的硫酸按硫酸的当量来计算,分析所得出的酸度),达到25~27%时,即认为到达磺化反应终点。将磺化液送到水解锅中加入适量水稀释,通入水蒸汽进行水解,并将末转化的萘和α-萘磺酸水解时生成的萘,随水蒸汽吹出回收。水解吹萘后的β-萘磺酸送至中和锅,慢慢加入热的亚硫酸钠水溶液,在90℃左右中和β-萘磺酸和过量的硫酸。生成的二氧化硫气体,可以在生产β-萘酚过程中,用于β-萘酚钠盐的酸化。

中和后的中和液,放入结晶槽中慢慢冷却至32℃左右,使β-萘磺酸的钠盐结晶析出,再进行抽滤,并用含量15%左右的亚硫酸钠水溶液洗去滤饼中的硫酸钠,得到含一定湿存水的β-萘磺酸钠滤饼,供碱熔制取β-萘酚之用。

4. 磺化产物的分离

芳磺酸大多是固体,易溶于水,有些芳磺酸在50~80%的硫酸中的溶解度较小。芳磺酸的盐类大多也是固体,没有确定的熔点,加热到高温时易于分解。芳磺酸的钾、钠、钙、镁、钡盐都溶于水,但可以盐析结晶。在液相磺化工艺过程中,磺酸的分离与精制的主要方式有以下几种。

(1) 酸析法 酸析法是利用某些芳磺酸在50~80%的磺酸中溶解度很小的特性,在液相磺化石,将磺化物用水稀释,调整到适宜的硫酸浓度,产品就可以析出。例如下列产物的制备:

(2) 直接盐析法 利用某些芳磺酸盐在无机盐(NaCl、KCl、Na2SO3、Na2SO4)溶液中的溶解度不同特性,使它们分离。例如,在β-萘酚二磺化制取G酸时,向稀释的磺化物中先加入KCl溶液,使G酸以钾盐析出,滤出G盐后再向滤波中加入NaCl溶液,副产物R酸以钠盐析出。

(3) 中和盐析法 利用芳磺酸在中和时生成的硫酸钠或其他无机盐,促使芳磺酸盐析出。这种中和盐析的方法,在芳磺酸精制与分离中也常使用。由于磺化物的盐在硫酸钠水溶液中的溶解度比在水中的溶解度小得多,比较容易析出。这样做不仅使产品盐析出,而且还可以减少酸对设备的腐蚀。例如β-萘磺酸的盐析。

5.2.4.2 共沸去水磺化

为了克服过量硫酸法用酸量大、废酸多、磺化剂利用效率低的缺点,对于挥发性较高的芳烃(如苯、甲苯),在较高温度下向硫酸中通入芳烃蒸汽进行磺化。反应生成的水,可以与过量的芳烃共沸一起蒸出。这样可以保持磺化剂的浓度不致下降太多,硫酸的利用率可以提高到90%以上。此法又称为“气相磺化”。过量未转化的芳烃经冷凝分离后,可以循环利用。对于一些高沸点化合物的磺化,有的资料也推样用此法进行,但必须加入一种沸点适当又不易被磺化的溶剂,能与水形成共沸混合物而蒸出。这种工艺过程,需要较高的温度或在适当的真空下进行。气相磺化的典型生产实例,是苯气相磺化生成苯磺酸。它的用途主要是经过碱熔制备苯酚。由于这种制苯酚的工艺陈旧落后,省产成本高,将趋于淘汰,已逐渐为异丙苯氧化酸解法制苯酚所取代。

甲苯的磺化制取对甲苯磺酸也可采用气相磺化工艺。

5.2.4.3 芳伯胺的烘焙磺化

烘焙磺化的反应历程,是首先由芳胺与硫酸成盐,在高温下脱水生成芳胺基硝酸,过高温烘焙,进行内分子重排,生成对位(或邻位)氨基芳磺酸。以苯胺为例:

烘焙磺化是高温反应,当环上带有羟基、甲氧基、硝基或多卤基时,不宜用此法,以防止反应物的氧化、焦化或树脂化。烘焙磺化反应的设备,最原始是烘烤盘或炒锅,这种原始设备烘焙不匀,易局部过热焦化,后来多改用球磨转鼓式设备,常称之为球磨机式固相反应器。近些年,不少芳胺的磺化都以高沸点有机物作溶剂(如二氯苯、三氯苯、二苯砜等),在280~200℃左右高温下进行磺化。

5.2.4.4 三氧化硫磺化

无论使用硫酸或是发烟硫酸进行磺化,都生成大量的废酸,无法回收循环利用,给三废处理带来许多困难。使用三氧化硫磺化,不生成水,直接生成芳磺酸。虽然早在1859年对此磺化方法就有所研究,但由于该反应热效应大,难以控制,不容易得到预期的产品;此外磺化剂三氧化硫凝固点高(16.8℃),常温下本身容易聚合,使用不便以及这种工艺的通用性小等原因。长期以来,未能实现工业化。直到1950年前后,由于发展合成洗涤剂的需要,才使得三氧化硫磺化技术得以迅速发展。以三氧化硫为磺化剂,有以下几个特点:(1)不生成水,无大量废酸;(2)磺化能力强反应快;(3)用量省,接近理论量,成本低。有资料表明,在烷基苯的磺化过程中,用三氧化硫为磺化剂比用硫酸为磺化剂,成本几乎可以降低一半;(4)反应生成的产品质量高、杂质少;(5)由于反应速度快,磺化能在几秒内迅速完成,所以反应设备的生产效率高。目前世界各国合成十二烷基苯磺酸的生产,都是采用这种方法。到70年代,美国年产总量已超过百万吨。

在芳香族磺化中,采用三氧化硫磺化剂进行磺化的工艺有以下几种类型。

1. 用液体三氧化硫磺化

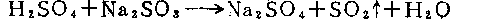

纯三氧化硫在常温下是液体[熔点16.8℃,沸点44.8℃)。三氧化硫非常容易自聚,生成二聚或三聚物,它们的凝固点较高,在室温下是固体,使用不便。为了防止生成聚合体。常加入0.02%的硼酐或0.1%的二苯砜,或0.2%的硫酸二甲酯作为稳定剂。液态三氧化硫的磺化能力搬极强,主要用了不活泼的有机物的磺化。例如硝基苯的磺化。

液体三氧化硫的制备是从发烟硫酸蒸出冷凝,成本较高。因此,液体三氧化硫磺化方法的应用受到较大限制。

2. 用稀释的气态三氧化硫磺化

直接使用三氧化硫的转化气或用于燥的空气来稀释三氧化硫,使其含量在2~8%,用膜式反应器与有机物接触反应。这样,反应的热效应小,易于控制,工艺流程短,副产物少,产品质量高。此发已广泛用于十二烷基苯磺酸钠的生产。

在有的多磺化反应中,此可将空气同入加热的发烟硫酸中,带出三氧化硫,通入有过量硫酸的磺化液中,进行磺化反应。据报导,在H酸的生产中,采用这种方法,可以减少发烟硫酸的用量。

3. 在溶剂中用三氧化硫磺化

这种磺化方法,由于被磺化物溶解在溶剂中后,反应物浓度变小,有利于控制反应速度,抑止副反应,能达到较高的磺化产率。常用的溶剂有无机溶剂,例如二氧化硫、硫酸,有机溶剂如二氯甲烷、二氯乙烷、四氯乙烷、硝基甲烷及石油醚等。这些溶剂对有机物都是混溶的,对三氧化硫的溶解度都在25%以上。在磺化过程中,可以先特有机物溶在溶剂中,通入三氧化硫反应。包可以先将三氧化硫溶在溶剂中,再投入有机物进行反应。萘的二磺化反应就是这样进行的。

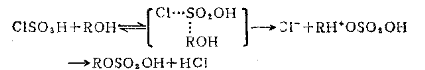

5.2.4.5 用氯磺酸磺化

氯磺酸的磺化能力比硫酸强,但比三氧化硫要缓和得多,与有机物在适宜条件下几乎可以定量反应。氯磺酸的价格较贵,限制了应用范围。但用氯磺酸反应,副反应少,产品纯度很高。因芳磺酸是固体,用稍过量的氯磺酸制芳磺酸时,要用有机溶剂作反应介质。常用的有机溶剂有硝基苯、邻硝基乙苯、邻二氯苯、二氯乙烷、四氯乙烷、四氯乙烯等。例如:

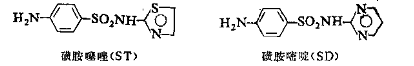

用过量的氯磺酸反应,可以生成磺酰氯,它们是生产磺胺系列医药的重要中间体。如果氯磺酸过量许多倍,有时也可以不用有机溶剂为介质。其反应通式为

常用的磺胺类药物消炎药物都可以用这种方法制得

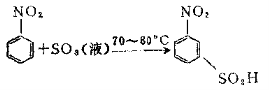

5.2.4.6 置换磺化

以上几种磺化方法,都是以磺酸基直接取代芳环上的氢原子。此外,在芳环上引入磺酸基,也可以采用磺酸基置换其它取代基的方法。在工业生产中应用较多的是以亚硫酸盐为反应剂,对氯基、硝基进行置换的反应。这是一个亲核置换反应,因此,只有当被置换基团具有足够活性时才能进行。例如:

5.3 脂肪烃的磺化

烷烃比较稳免不能直接与硫酸、发烟硫酸、三氧化硫等磺化剂进行磺化反应,但可以采用特殊方法进行。常用方法有(1)氧化磺化;(2)氯化磺化;(3)加成磺化;(4)置换磺化等。

5.3.1 烷烃的氯磺化

烷烃的氯磺化,是由烷烃与二氧化硫和氯气进行反应,用来生产烷基磺酸盐类型表面活性剂。为此目的,需要生成的磺酰氯与碱作用,转化成盐。例如表面活性剂AS的生产:

烷基磺酰氯是活泼性很高的化合物,能与醇、胺、酚类反应,可以生成许多重要的精细化工产品。

5.3.1.1 烷基磺酸盐的生产工艺

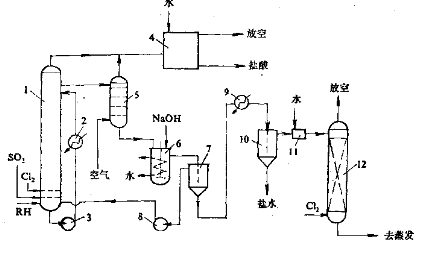

烷基磺酸盐的生产过程,类似许多液相氯化的游离基反应过程。主要是在塔式反应器中进行光化学反应,也可以用槽式反应器分批操作。连续式的生产流程见下图。

光化学氯磺化生产烷基磺酸盐流程图

1-反应器;2,9-冷却器,3.8-泵;4-回收HCl气;5-空气吹气塔;6-中和设备;

7,10-分离器;11-混合器;12-漂白塔

氯气和二氧化硫气以1:1.05的分子比,通入氯磺化器l的底部,鼓泡通过反应液层(反应混合物或烷烃),新鲜的烷烃和未转化的回收烷烃也通入反应器1的底部,反应液通过用系外循环冷却,维持规定反应温度约65℃。由塔顶放出的气体,通过一个水洗塔吸收净化,除去氯化氢和二氧化硫后放空。从反应塔上部溢流出的反应液,流入吹气塔5,吹入空气,除去溶解在反应液中的氯化氢和二氧化硫气体,然后进入中和器6,用液碱中和。中和后进入分离器7,分离出来未反应的烃和氯化物,通过泵送回反应器l。反应物经冷却进入分离器10,分离出中和水解生成的盐水,随后经漂白和脱水处理,得到液体表面活性别。

5.3.2 烷烃的氧磺化

烷烃的氧磺化也是放热、不可逆反应。

反应历程是一个游离基反应,可以通过光照或加入引发剂引发加速反应。反应历程为:

5.3.3 置换磺化

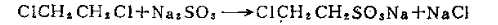

向低碳烷烃引入硝酸基最简便的方法是通过Strecker反应完成。这是亲核置换反应,利用亚硫酸盐与卤代烃反应,使磺酸基置换卤原于而生成烷基硝酸盐。最典型的例子是2-氯乙基磺酸钠的生产。

这类反应在工业上同样可以制取许多种阴离子表面活性剂。例如:

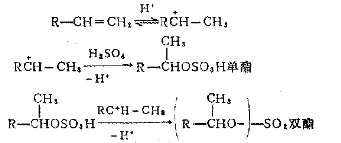

5.3.4 加成磺化

烯烃、环氧烃、醛类都可以与亚硫酸盐进行加成反应,生成相应的烷基磺酸盐类。例如:

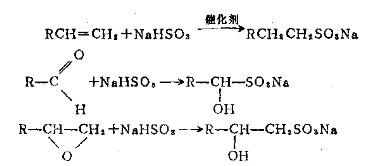

工业生产中的典型实例如胰加膘T的合成:

胰加膘T具有优良的净洗、匀染、渗透及乳化作用,广泛用于印染工业,是一种良好的除垢润湿剂。

由顺丁烯二酸二异辛脂与焦亚硫酸钠和水进行加成磺化,可以得到工业渗透剂T,是另一类加成磺化的工业实例。

渗透剂T是一种渗透性快速均匀、乳化、润湿良好的高效渗透剂,广泛用作织物处理剂和农药乳化剂。

5.4 醇和烯烃的硫酸酯化

5.4.1 重要性

醇及烯烃与硫酸进行酯化,是一类很重要的反应。生成产品如硫酸二甲酯及单、二乙酯,都是良好的烷基化剂。而十二烷基硫酸酯及其它烷基硫酸酯,都是十分重要的表面活性剂。它们除主要作洗涤剂外,还广泛作乳化剂、破乳剂、渗透剂、润湿剂、增溶剂、防锈剂、分散剂等,都是精细化工中十分重要的产品。

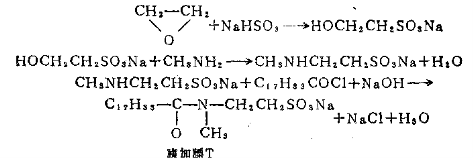

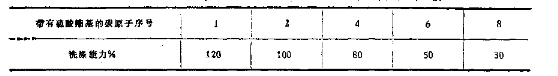

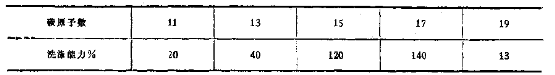

烷基硫酸酯类表面活性剂,其活性大小与产品结构及烷基碳链长度有密切关系。一般在相同碳数的情况下,直链比支链硫酸酯的表面活性高,硫酸酯基在烷基的末端比在烷烃中间的表面活性高。以C15H31OSO3Na为例,硫酸酯基连接在不同位置的洗涤能力的比较见下表

在C15H31OSO3Na中,硫酸酯连接在不同位置洗涤能力的比较

含有不同碳原于数烷基硫酸酯,洗涤能力的比较列于下表

含有不同碳原于数烷基硫酸酯的洗涤能力的比较

从表中看出,最强洗涤能力在15~17之间。有资料指出,洗涤能力最强的是含有12~16个吸原子的伯烷基硫酸酯或含有15~18个碳原子的仲烷基硫酸酯。一般伯烷基硫酸酯的表面活性比仲烷基硫酸酯要高。

5.4.2 醇羟基的硫酸酯化

醇的硫酸酯化,可以用硫酸、氯磺酸、胺磺酸或三氧化硫作反应剂来完成。

5.4.2.1 用硫酸酯化

1. 硫酸酯化生产工艺实例

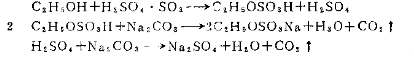

(1)乙基硫酸钠的合成 乙基硫酸钠是无色透明液体,工业品带棕黄色,高温水解生成乙醇及硫酸氢钠,遇碱在80℃时生成乙醇及硫酸钠。乙基硫酸钠是合成有机磷杀虫剂的重要中间体,常用的工业生产工艺,是用无水乙醇和发烟硫酸(103%)在35~36℃常压下反应,生成乙基硫酸。然后,用碳酸钠水溶液中和(或用NaOH),滤去硫酸钠,即得到乙基硫酸钠。其反应式为:

(2)硫酸二甲酯的合成 硫酸二甲酯是无色油状易燃液化沸点188℃有剧毒,是一种十分重要的甲基化剂。生产工艺是将甲醇气化与硫酸反应,先生成一甲酯,而后在一定温度下继续和甲醇反应,生成二甲醚气体,再与三氧化硫在反应母液(硫酸二甲酯)中进一步反应生成粗产品,经减压蒸馏得到精制品。

(3) 土耳其红油的合成 土耳其红油是最早用于印染工业的表面活性别。 它是蓖麻油(12-羟基-9,10-油酸酯)与硫酸酯化反应而制成。这个工艺比较古老,加入硫酸多少将直接影响产品的磺化度,影响应用性能。通常将浓度96%的冷硫酸,在搅拌下慢慢加到蓖麻油中(酸油重量比为0.25~0.3:1),在室温下冷却搅拌约3h即完成反应。其分子式为

这也是一个典型的羟基与硫酸的酯化反应。尽管蓖麻油分子还含有双键的硫酸酯化反应,若有羟基则酯化反应主要发生在羟基。

5.4.2.2 用三氯化硫酯化

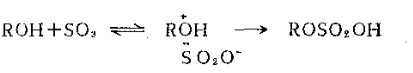

醇类与三氧化硫的酯化反应几乎瞬时发生。三氧化硫有空穴轨道,具有强亲电性能,易于与醇的氧原子相结合先生成一个络合物,而后转换成酯。

此反应热效应很大,为防止局部过热,释放的热量必须及时移出,否则会生成许多副产物,如烯烃、羟基化合物、树脂等等,使生成的表面活性剂产品发暗而影响质量。为了防止反应的激化,可以用惰性气体将三氧化硫稀释,通入反应物中,并强烈搅拌使反应均匀进行。

典型的工业生产实例是十二烷基硫酸酯的合成。

十二烷基硫酸酯是一种阴离子表面活性剂。现今的工业生产,广泛使用三氧化硫与十二醇进行酯化,工艺过程如图所示。

生产烷基硫酸酯流程图

1-反应器;2-分离器;3-吸收器;4,6-中和器;5-冷却器;7-混合器;

8-喷雾干燥器;9-旋风分离器;10-螺旋输送器

十二醇和含有大量干燥空气的三氧化硫气体连续通入降膜式反应器1。反应物在分离器2中进行气液分离。气体引入吸收器3,吸收未反应的三氧化硫气体。生成的烷基硫酸酯用氢氧化钠中和,同时搅拌进行外循环冷却,中和后的烷基硫酸酯的钠盐,进入到混合器中,添加其他添加剂(磷酸盐、焦磷酸盐、碳酸钠、漂白剂、羧甲基纤维素等)。然后,经过喷雾干燥得到粉状去污剂,包装成商品。

5.4.2.3 用氨磺酸酯化

氨磺酸是一种无色结晶,无吸湿性,熔点下(205℃)易分解,在20℃的100g水中可溶解21.3g,并比较稳定;当温度升高时,开始水解,80℃以上水解更快。工业上常用尿素和发烟硫酸制备。

氨磺酸是一种较好的磺化剂,可以看作是三氧化硫和氨的络合物(NH3SO3),具有缓和的磺化作用。由于生产成本较高,应用受到较大限制。目前主要用于醇的硫酸酯化。氨磺酸与醇的反应是不可逆的

其反应速度与氨磺酸的浓度成正比,与醇的浓度无关。因为反应速度的控制步骤是酸分子的转化,此转化反应很慢,而转化后与醇的反应很快。

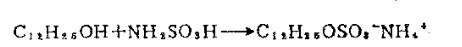

最典型的工业生产是十二烷基硫酸酯的铵盐的生产。

5.4.2.4 用氯磺酸酯化

醇类与氯磺酸的酯化反应也是不可逆反应,在室温下能快速进行。对于酸和醇是一个一级反应,

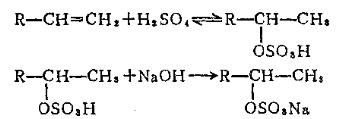

5.4.3 烯烃的硫酸酯化

烯烃的硫酸酯化反应在酸的催化作用下进行。不仅生成单酯,也可以生成双酯。

如果酸量不足或有大量水存在,会发生下列副反应:

同时,生成的酯也可能发生水解和醇解。

可以看出,烯烃硫酸酯化反应的产物是十分复杂的,为了控制聚合物的生成,需要严格控制反应温度(一般在0~40℃)和烯烃与硫破的分子比。在适当的条件下,烯烃碳正离子有可能传递氢离子而快速异构化。因此,正构烯烃与硫酸的酯化反应给出的是仲烷基硫酸酯,而且可以在不同的位置上带有硫酸酯基。

长链烯烃(C12~C15)的硫酸酯化,认可以制取性能良好的硫酸酯型表面活性剂,如典型产品梯波尔(Teepol)。它是由石蜡高温裂解所得C13~C15的α-烯烃经硫酸酯化后的产品。

一些不饱和的脂肪酸酯如果含有醇羟基(如蓖麻油),在与硫酸反应时,主要是醇羟基的硫酸酯化反应。如果不含羟基的脂肪酸酯类(如油酸丁酯)与硫酸的反应,也属于烯烃的硫酸酯化反应,也能制取性能优异的阴离子表面活性剂。如磺化油AH就是油酸丁酯与硫酸酯化而成。