利用飞机设计中的铝合金轻结构使得汽车制造者们减轻了赛车型轿车的重量和油耗。这种价格昂贵的材料只在高档豪华轿车中才有较好的经济性吗?

汽车生产厂家必须解决这样一对“矛盾”:随着人们对车辆安全性和舒适性要求的提高,汽车的重量也要有所增加,与此同时,CO2的排放量和燃油消耗则要求不断减少。每增加100kg的重量意味着每公里多消耗0.2~0.4L燃油。统计数据表明,近30年来,中档轿车的重量平均增加了约50%。

图1 Amag Rolling公司采用铝合金材料7075T6生产的法拉利F430轿车底盘

汽车制造业中的轻结构设计源于航空航天工业,如利用碳纤维材料制造滑翔机的历史已经有50余年。在客机中,机舱门、机尾等部位都可以见到超轻材料的身影,而且机翼和机身则是用铝材制成的。

法拉利F430轿车采用了由飞机制造厂生产的零部件。Amag Rolling公司第一次采用航空航天铝合金材料7075T6制造了法拉利F430轿车大批量生产用的车架底盘。Amag Rolling公司和法拉利公司仅依靠这种材料制造就满足了法律法规对汽车侧面碰撞的所有安全要求,从而可以省略F430轿车的侧置安全气囊,而高额的原材料费用则通过更好的车架组合结构和较低的车辆重量得到了补偿。

图2 兰博基尼采用碳纤维增强塑料材料生产的Gallardo Spyder轿车的后货舱

据相关数字显示,CFK碳纤维增强塑料材料一般比铝合金材料的重量还要轻25%,与钢材相比要轻60%左右。长期以来,只有在汽车的大批量生产过程中才使用这种材料。而飞机生产企业中的制造工艺技术,即“每件需要多少小时”的生产工艺不能直接应用到大批量生产的、以“每小时多少件”来计算的汽车生产领域中。在飞机制造业中非常成熟的工艺技术,如加热加压技术等,也只能在汽车样件的生产过程中使用,或者在小批量生产时使用。因此,兰博基尼公司研发了一种新技术:他们生产的Gallardo Spyder轿车的后货箱不是用铝合金制造的,而是采用了碳纤维增强塑料材料。这一技术将重量降低了20%,而投入的生产费用略高于100万欧元。

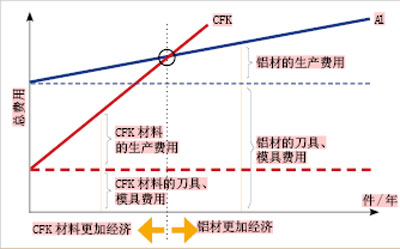

图3 CFK碳纤维增强塑料材料与铝材的比较

与此同时,机床生产厂家Claas公司也在寻找新的解决途径:将飞机制造业中的成熟技术移植到汽车制造业中。Claas公司从机械加工设备的生产销售中获得的利润超过了10%,其中的1/3来自航天航空领域,2/3来自汽车制造领域。Claas公司在碳纤维增强塑料材料的应用方面下了很大功夫,并利用这种材料制造了飞机的整个机身和波音787飞机的支撑部件。借助于这种碳纤维增强的塑料材料使得这种加长型飞机的油耗减少了20%。Claas公司研发了用于制造这种飞机部件的生产设备。

Claas公司的领导人Hans-Bernd Veltmaat先生说:“利用航天航空工业中的技术,将会明显增加汽车工业中塑料材料的应用比例。”他们还展示了一个重量只有8kg的车门,而钢材制造的同样车门的重量几乎是塑料车门的两倍以上。

图4 法拉利F430轿车是第一款采用高强度航天航空铝合金材料7075T6制造底盘车架的轿车

新型的“碳车门”

据Veltmaat先生介绍,新型的“碳车门”是一次注塑制造出来的。整个生产工时仅为20min,而且还没有采用传统必不可少的加热加压工艺技术。在使用合适工艺准备的情况下可以一次制造40个这样的车门。这一技术在汽车工业领域中的应用不仅仅可以生产大批量的汽车外部构件,而且还可以替代价格昂贵的热变形钢结构件,如生产汽车的B立柱或者车顶增强件等。