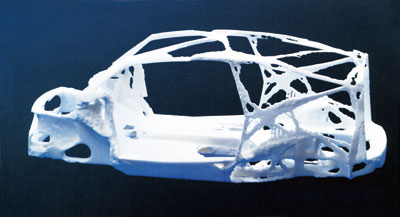

梅赛德斯研究所研发的Bionic车架结构:按照自然的结构原理增强其刚性,减轻其重量

德国的汽车生产厂家是世界级的轻结构设计大师。市场中体现轻结构设计的最佳典范是奥迪A2或者大众Lupo 3L。在人们有关CO2排放的大讨论中,它们又再次遇到了良好的发展时机。

VLupo 3L有一个秘密,那就是它可以在油耗最低的情况下快速提速。在高速公路上提速时,它甚至能将一些赛车抛在后面。同时,在1999年时它就以很低的CO2排量成为市场中的佼佼者,它的CO2排量在当时就达到了81g/km,而冠军级的最新Smart Fortwo CDI微型车也仅仅达到了88g/km。

在那时,它的出现还没有被当作一种生态汽车的问世而加以庆贺。在2005年夏,3L排量的Lupo轿车又问世了。大众公司每年可以生产3万辆这样的轿车。对于正在试图进入高档轿车领域、正在有计划有步骤地通过股份获取收益的大型汽车集团来讲,这样的产量应该说是太少了。产量的确不大,但是作为先进技术的典范它具有自动开-停控制器、自动变速器、铝-镁后舱盖和超薄玻璃的车窗,这些先进技术至今仍然称得上是首屈一指的。

较低的CO2排放

Lupo 3L轿车通过发动机-变速器的性能优化将CO2的排放降低了60%,空气动力学性能改进使得空气阻力下降8%,而轻结构设计又使其重量降低了32%。当时的轻结构设计与现代的轻结构设计含义还不完全相同,其铝-镁后舱盖就明确地说明了这一点。

图1 大众公司董事会主席Ferdiand Pi?ch先生(左)宣布:未来3~4年内,大众公司将生产1L排量的新型轿车

采用了价格昂贵的连接技术后,在节能的同时也带来了行驶状况变差的问题。在单人驾驶时车辆出现转向控制性能下降。因此,作为临时的解决办法,大众公司在后保险杠中配置了增重的铅块,直到后来找到了合适的解决办法:把蓄电池放到行李舱中之后才取消了后保险杠中的铅块并保证对后轮有足够的压力。

在功能性轻结构设计的理念指导下,今天的汽车生产厂家们理智地使用了例如铝、CFK或者镁等轻型材料。在需要重量的地方,在后桥部位他们使用了铁板。对那些因提高车辆行驶舒适性而要求减轻重量的地方,如用电子转向机构或者转向灯的安装部位,在有法律法规要求(行人保护)的地方,如车辆的前箱,则使用了重量较轻的铝材。奥迪公司轻结构设计的先驱者Heinrich Timm先生认为,在这种设计理念的指导下,轻结构设计不一定是“价格昂贵”的设计了。轻结构车架的设计是否正确主要取决于车辆的容积。

德国汽车生产厂家对轻结构的认识

目前,德国OEM汽车生产厂家对轻结构设计的看法着眼点不同。他们认为:车辆的舒适性、刚性和安全性始终是不可忽视的,而不像远东的竞争对手那样将重点放在重量和功率方面。

尽管德国的汽车生产厂家在轻结构设计方面处于世界领先水平,但是在国际上得到的公开承认却不多,而车辆的舒适性和安全性问题“抵消”了在重量方面带来的好处。

但是,伟世通公司负责生产的总裁Ralf Anderseck先生认为,大量的事实使人们不能忘记德国的OEM汽车生产厂家。他们生产的是用户需要的汽车。只有在用户需要更加安全和配置更加齐全的车辆时,他们才会有这方面的需求。

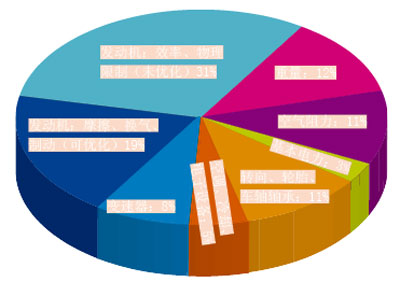

图2 汽车各组成部分消耗的燃料:发动机承担的油耗只占一半,其中只有19%可以继续优化,然后就是重量和空气动力学方面的问题

由于汽车的油耗和以前一样与汽车的重量有着密切关系,因此在轻结构设计方面投入资金进行研发是非常值得的。根据轿车的车型和大小不同,每减轻100kg的车重可以在100km路程中节约0.3~0.5L的燃油,相当于1km少排放出7.5~12.5g的CO2。

德国的汽车生产厂家们早就认识到这一点,良好的产品形象可以避免市场上的重大失误,其典范如奥迪A2 1.2 TDI车和Lupo 3L。而成功地在市场上推出了混合动力汽车的丰田公司则恰恰相反,他们对CO2排放总量接近为零和轻结构设计在降低油耗方面的作用好像并没有太大兴趣。

轻结构设计如何推广?

如何才能将轻结构设计推广开来?原宝马公司汽车研发领导人Burkhard G?schel先生说:“我们喜欢的是一辆重达1000kg的轿车,而不是输出扭矩1000Nm的轿车。”换句话说:他希望能有单位功率更高的车辆。

单位功率这一特征参数是车辆净重与功率的比值(见下表)。单位功率表示的含义是发动机在加速时驱动的质量是多少。重量轻的车辆有可能在能耗较少的情况下更具有跑车的性质,有着更好的动态性能。奥迪公司轻结构专家Heinrich Timm先生希望在推广单位功率这一性能指标方面获得成功。他希望这一指标不仅仅是衡量汽车的跑车性能和协调性能的指标,而且也将成为创新性能的衡量指标。

表 车辆的单位功率和马力的数据对比

在实现这一目标之前,持之已久的有关CO2排放的大讨论也许能够对德国OEM汽车生产厂家有所帮助,使他们在汽车轻结构设计中的领先地位进一步获得人们的认可,赢得人们的重视。也许,现在正是奥迪A2或者Lupo 3L这类轿车扩大市场份额的最好时机。大众公司董事会主席Ferdinand Pi?ch先生在他70岁生日时对外宣布:在未来的3~4年里,人们将会看到1L排量、2L排量和3L排量价廉物美的轿车。其中,降低轻结构车架生产成本起着 决定性的作用。

在降低车重的同时降低生产成本是一件非常困难的事情。因为长期以来只是在小批量特种车型中使用金属镁和CFK材料,而它们在降低CO2排放方面并没有显著作用。

大众公司的汽车研发工程师、欧盟超轻轿车项目组织中的协调员Martin Goede博士说:“只有在对大批量生产比较有利时,轻结构设计的车架才会给我们带来好处。”他的任务是使A型轿车车架的重量减轻30%。Goede先生强调指出:这里指得是在舒适性不变、车辆的性能不变、生产费用增加最小的前提下。他们的目标是:由于减少1kg重量而增加的费用不超过5欧元。目前这一项目进展顺利。他说:“我们能够减重30%,而且轻结构设计的车架价格上不一定太贵。”

欧盟合作项目“超轻轿车”

SLC超轻轿车的研发项目是在2005年2月1日启动的。其目的是使公众能够买得起轻结构设计的A级轿车(大众Golf级别)。欧盟对这一为期4年的项目给予了2000万欧元的资助。共计38家汽车生产厂家、汽车零部件供应厂商、高等院校和研究所参与了这一项目,在保证不明显提高制造成本的前提下,共同研发减重30%左右的参考车型。

另一个与纯钢结构方案,如Ulsab超轻钢车身项目、Ulsac超轻钢覆盖件项目和Ulsab-AVC高强度钢车身的研发项目不同的特点是:多功能材料的使用,即利用高强度钢、铝或者多孔泡沫金属材料直至使用增强塑料材料来制造车架。该项目也涉及到了耐久性好、坚固的且不易被腐蚀的新型连接技术的研发。