环氧树脂涂料附着力高、耐化学品和溶剂性优异、硬度高、耐磨性好,在工业上已获得了广泛的应用。传统的环氧树脂涂料通常为溶剂型。随着人们对环境保护的要求日益迫切和严格,开发水性环氧体系,即不含VOC(挥发性有机化合物,VolatileOrganicCompound)或不含HAP(有害空气污染物,HazardousAirPollutants)的体系成为新的研究方向,水性环氧涂料具有无空气污染、安全无毒、施工工具易于清洗等优点,可替代目前广泛使用的溶剂型涂料,具有很大的经济效益和社会效益。

一、水性环氧树脂的分类

根据制备方法的不同,水性环氧树脂还可分为外乳化型和内(自)乳化型2大类。就是:外乳化法水性环氧体系由于存在较多的乳化剂,其耐水性和耐溶剂等性能比溶剂型的差,而且适用期短且制得粒子粒径较大,现在多不采用。

1、自乳化型水性环氧树脂(化学法)

通过化学改性,可以将一些亲水性的基团引入到环氧树脂分子链上,使环氧树脂获得自乳化的性质,这是自乳化型水性环氧树脂制备的基本原理。根据所引入的亲水性基团的性质不同,自乳化环氧树脂分为阴离子型、阳离子型和非离子型等几类。

(1)阴离子型

通过适当的方法在环氧聚合物分子链上引入羧酸、磺酸等功能性基团、中和成盐以后,环氧树脂就具备了水分散的性质,常用的方法有功能性单体扩链法和自由基接技改性法。前者是利用环氧基团与一些低分子的扩链剂如氨基酸、氨基苯甲酸、氨基苯磺酸(盐)等化合物上的胺基反应,在链上引人羧酸、磺酸基团,中和成盐后可分散于水中。

中国科学院广州化学研究所用对氨基苯甲酸改性环氧树脂,使其具有亲水亲油两种性质,以改性产物及其与纯环氧树脂的混合物制成水性涂料,涂膜性能优良,保持了溶剂型环氧涂料在抗冲击强度、光泽度和硬度等方面的优点,而且附着力提高,柔韧性大为改善,涂膜耐水性和耐化学药品性能优良。

自由基接技改性方法是利用双酚A型环氧分子上的亚甲基在过氧化物作用下易于形成自由基并与乙烯基单体共聚的性质,将(甲基)丙烯酸、马来酸(酐)等单体接枝到环氧树脂上,从而得到自乳化环氧树脂,这也是采用苯乙烯、丙烯酸类单体对环氧树脂接枝改性的一个重要依据。

华东理工大学材料科学与工程学院以苯乙烯/甲基丙烯酸共聚物作为分散剂,与高分子质量的环氧树脂在较高温度下混合,制备了粒径较小(100~200nm)的环氧树脂水分散液。中南工业大学以E-44为原料制备了环氧磷酸酯-丙烯酸接技共聚物(固含量37.4%水溶液)涂料性能接近溶剂型防腐环氧酚醛清漆。

(2)阳离子型

含胺基的化合物与环氧反应生成含叔胺或季胺碱的环氧,用酸中和后得到阳离子型的水性环氧树脂。这类树脂在实际中很少应用,由于环氧固化剂通常是含胺基的碱性化合物,两者混合后体系容易失去稳定性而影响使用性能。

(3)非离子型

通过含亲水性的氧化乙烯链段的聚乙二醇或其嵌段共聚物上的羟基或含聚氧化乙烯链上的胺基与环氧基团反应可以将聚氧化乙烯链段引入到环氧分子链上,得到含非离子亲水成分的水性环氧树脂。该反应通常在催化剂存在下进行,常用的催化剂有三氟化硼络合物、三苯基膦、强无机酸。

美国专利报道先用聚氧乙烯二醇、聚氧丙烯二醇和环氧氯丙烷反应,形成相对分子质量为4000~20000的双环氧端基乳化剂,利用此乳化剂和环氧当量为190的双酚A环氧树脂和双酚A混合,以三苯基磷化氢为催化剂进行反应,可得到含有亲水性聚氧乙烯、聚氧丙烯链段的环氧树脂。这种环氧树脂不用外加乳化剂即可溶于水中,且由于亲水链段包含在环氧树脂分子中,因而增强了涂膜的耐水性。

上海绿嘉水性涂料有限公司采用在双酚A型环氧树脂,和聚乙二醇中加入催化剂三苯基膦化氢制得的非离子表面活性剂,与氨基苯甲酸改性的双酚A型环氧树脂及E-20制得水性环氧涂料,作为食品罐内壁涂料,其性能良好。

西北工业大学刘朝阳选用酚醛型多官能环氧树脂F-51与一定量的二乙醇胺发生加成反应(每个F-51分子中打开了一个环氧基)引入亲水基团,再用冰醋酸中和成盐,加水制得改性F-51水性环氧树脂,该方法使树脂具备了水溶性或水分散性,同时每个改性树脂分子中又保留了2个环氧基,使改性树脂的亲水性和反应活性达到合理的平衡。固化体系采用改性F-51水性环氧树脂与双氰胺配合(双氰胺在水性环氧树脂体系中具有良好的溶解性和潜伏性。贮存6个月无分层,黏度无变化,可形成稳定的单组分配方)。该体系比未改性环氧/双氰胺体系起始反应温度降低了76℃,固化工艺得到改善。固化物具有良好的力学性能,层压板弯曲强度502.93MPa,剪切强度达36.68MPa,固化膜硬度达6H,附着力100%,吸水率47%,具有良好的应用前景。

2、按体系中环氧树脂的分子质量分类

基于体系中环氧树脂的分子质量高低不同,水性环氧体系又可分为2类。包括Ⅰ类、Ⅱ类。

Ⅰ类体系基于液体或半固体环氧树脂,如国产E-51(618),ShellEpon828等。典型的环氧当量(EEW)范围在175~240。其固化剂是在环氧树脂(A组分)和固化剂(B组分)一旦混合时乳化树脂用的。这种方法有几个点:在大多数情况下,无须添加助溶剂就可形成良好的乳液,因此I类体系通常不含任何VOC。A、B组分的混和更为均匀,涂层聚结性很好,涂料产品具有高光泽度,硬度良好,对各种基材,包括木材、混凝土都具有很好的粘接性。I类适用期为2~4h。

Ⅱ类水性环氧体系是基于高分子质量固态环氧树脂的、此时当量范围在450~650,如国产E-21。Ⅱ类水性固化剂与Ⅱ类环氧乳液具有较好相容性。水性环氧固化剂与环氧分散体混合时,不需要乳化树脂。Ⅱ类的其他优势在于:粘接性、防腐性、柔韧性有所提高,贮存期更长(通常在4~8h)。

同济大学顾国芳等人采用Ciba公司Ⅱ型水性环氧树脂体系制成的水性环氧色漆实验研究表明,环氧基与胺氢的当量比提高时,体系的表干时间延长,涂膜的硬度稍有提高。随PVC的增大,水性环氧体系的表干时间缩短,光泽度下降。

3、新型水性环氧树脂

M.D.Soucek等从改变环氧树脂分子结构出发,发明了一种可交联的、核壳式脂环族环氧化合物乳液。该类脂环式环氧化物环氧基结构与缩水甘油醚型环氧树脂不同,没有一级环氧碳原子,环氧基不缺电子,脂环上的环氧基团位阻效应很大,不易受亲核试剂的进攻。由于环氧化合物中没有苯环,2个环氧之间的距离又非常近,固化产物的交联度很高;该化合物在胺的存在下非常稳定,只有在酸性条件下才有反应活性,同时这类水性环氧树脂具有很高的耐热性、耐候性和电性能。

表1采用Ciba公司Ⅱ型水性环氧树脂体系制成的水性环氧色漆实验配方

- 水性环氧色漆

WEP-10 WEP-25 WEP-50

甲组分

PZ3961 100 100

100

乙组分

HZ 340(用水稀释到固含量为23%) 110 110 110

水 16 50 200

钛白粉 20 30 50

碳酸钙 8 37 138

分散剂5040(Henkel C0.) 0.3 0.5 0.6

AMP 95(Angus Co.) 0.1 0.15 0.2

消泡剂8304-A(San Nepco) 0.1 0.15&nbs

p; 0.2

增稠剂HBR 250(Hercules) 0 0 0

总重量 254.5 327.8 599

配方参数

环氧/胺氢当量比 O.8:1

固含量/%(质量比) 41.79 44.42 44.52

固含量/%(体积比) 33.37 30.56 24.50

PVC颜料体积分数/% 10.46 25.02 50.16

颜/基比 0.36 0.86 &nb

sp; 2.41

密度/(g•cm-3) 1.10 1.17 1.26

二、水性环氧树脂的固化剂改性技术

水性环氧的固化剂目前常用的主要有2类,包括:加成胺或聚酰胺类;自乳化型加成胺或聚酰胺类。具体的改性方法如下:

1、最常用的方法包括减少游离伯胺的含量。这种方法有双重功效。首先,降低了固化剂的整体反应活性,这对延长体系的贮存期有利。第二,改性的主要效果是使环氧和固化剂的相容性得到了极大提高。典型的降低伯胺含量的方法包括用单缩水甘油醚、甲醛和不饱和化合物。如丙烯腈(这些物质可以发生Michael加成反应)与固化剂反应。尽管伯胺的含量降低了,骨架上还有高含量仲胺以保证交联完全。

封端的环氧多胺类加成物中封端剂的选择对固化产物的性能有较大影响,常用的苯基缩水甘油醚或甲苯基缩水甘油醚等封端剂,因所含柔性链段较少,所形成的封端环氧多胺加成物类固化剂与双酚A环氧树脂的固化产物,存在柔韧性差、冲击强度低的缺点。华南理工大学化学工程所的周继亮采用具有多支碳链的单环氧化合物C12~14叔碳酸缩水甘油酯封端环氧多胺加成物(CAROURAE-10),从而在环氧固化剂中引人具有增韧作用的柔性碳支链,以提高其固化产物的柔韧性和耐冲击性;然后用一定量的冰乙酸与其发生成盐反应,以增加其亲水性。

水性环氧的固化剂目前常用的主要有2类,包括:加成胺或聚酰胺类;自乳化型加成胺或聚酰胺类。具体的改性方法最常用的方法包括减少游离伯胺的含量。封端的环氧多胺类加成物中封端剂的选择对固化产物的性能有较大影响,所合成的固化剂具有良好的亲水亲油平衡性(见表2)。

| 封端改性剂 |

表干时间/h |

膜透明性 |

铅笔硬度 |

柔韧性/mm |

冲击强度/(kg·cm) |

| BGE |

3~4 |

基本透明 |

H |

2 |

40 |

| CGE |

3~4 |

透明 |

2H |

4 |

30 |

| CARDURA E-10 |

3~4 |

透明 |

H |

1 |

50 |

表2为封端改性剂不同的水性环氧固化剂与EPON828所形成的双组分涂料涂膜性能。由表2可见,CARDURAE-10封端剂改性水性环氧固化剂所形成的涂膜的柔韧性和抗冲击性明显优于BGE或CGE封端改性水性环氧固化剂。

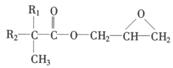

湖南大学王丰等采用首先合成端胺基环氧-胺加成物,然后将长链脂肪醇缩水甘油醚和多支链单环氧化合物(物质的量的比1:1)混合后再封端的技术路线,得到了乳化和固化性能优异的新型固化剂。所采用的2种新型封端剂分别为:a.C6~C8脂肪醇缩水甘油醚,b.多支链的单环氧化合物,其结构式为:

同济大学陶永忠采用环氧树脂(618)与非离子表面活性剂反应生成端环氧基的加成物,再与三乙烯四胺反应形成含有表面活性作用链段的端胺基加成物,而后采用单环氧化合物(丁基环氧丙基醚)封闭部分伯胺氢,最后以醋酸中和成盐制得水性固化剂。

2、提高相容性对优化体系性能来说是关键。聚合物的相容性一般随分子质量的增长而下降。而Ⅱ类水性环氧体系正是基于极高分子质量的环氧分散体的,因而上述改性方法对于Ⅱ类体系尤为重要。

3、另一个关键是真空蒸馏除去未反应游离胺。这对Ⅱ类水性体系所采用的固化剂是常用的。移走过量胺的原因在于低分子质量的胺在A和B组分混合时趋于存留于水相中,而不是向环氧粒子迁移。而后游离胺会导致涂料外观出现问题,并增加环氧涂料的敏水性。

4、尽管改性方法提高了胺固化剂与环氧树脂的相容性,但固化剂的水溶性降低了,且往往随着用于保持水溶液稳定性的有机酸的加入(如乙酸)而下降。根据所采用酸的性质和用量,它或多或少仍将残留在固化层中,因而会造成涂层耐水性和防腐性能的下降。正因如此,任何改性所用的有机酸都必须保持绝对最小量。