RP 技术

一、快速原形法:建筑模型的下一个浪潮

作者:Matthew Phair(特邀编辑)

作者:Matthew Phair(特邀编辑)

1952年著名的(和娱乐性的)《生活》杂志刊登了一副照片,电影院内座无虚席,观众带着一红一绿的卡纸眼镜,津津有味地欣赏立体电影。此后,计算机技术的发展,使得看三维图像大为方便。但对许多人而言实体模型仍不可或缺,尽管制作它要花钱和费时。

如今一项在制造工业中普遍应用的技术,已在社区建设的设计中崭露头角。这项意味着“打印”出三维设计的技术,无疑有着革命性的进展。

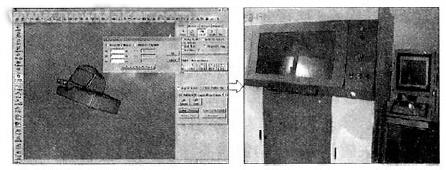

这项被称为快速原形法(RP)的技术,以其快速、准确和高效,使得过去需要花数星期构建的大型研究性模型,只需几个小时或几天。RP机器基本上是一台三维打印机,它能够在一层塑料树脂上刻绘出标有数据的精确的三维模型。原先一个模型制造者,照二维图纸,按比例构建需要四至五个星期,并花费几万美圆。如今运用RP技术,并不缩小模型的尺寸,设计小组和开发人员只需花很少的费用,就能得到他们的复制件模型。

RP 技术在工业设计上的应用已超过十年。但是仅仅一小部分制造模型的公司擅长为建筑师、开发人员和规划人员构建快速原形法模型。

科罗拉多州Minturn的激光绘图制造厂(LGM)就是这样的一家服务企业。它的建筑模型车间,因它的能耐为建筑市场提供了大部分的需求。

“三年前我们有了一台快速原形法打印机, ” 厂长Charles Overy 说道,这台机器能使用塑料树脂自动地刻绘模型。

LGM在制作建筑模型和开发应用中都使用这种机器。能在建筑设计的任何阶段使用RP技术,但是Overy建议在计划的早期阶段使用最为有效。

当紧迫地需要改变设计方案的时候,RP相当容易改换CAD数据的能力,和构建模型的快速与精确,所提供的服务就显得非常可贵。Overy说:“这真正是数字设计过程的一部分”。

如果建筑师或开发商有一组三维数据,LGM作为服务方,能提供后续的快速原形法部分。LGM与它的客户紧密配合,保证它们提交的计算机图形,能直接传输给RP打印机。如果客户没能提交三维数据,LGM能够从手绘图纸、打印图纸和CAD数据,构建三维的计算机模型图象。

------------

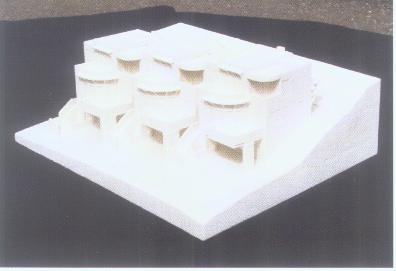

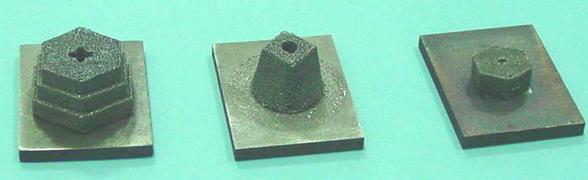

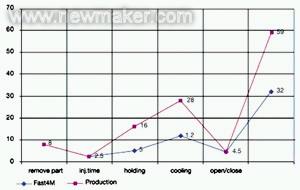

图注:在工业设计业中广泛使用的快速原形法(RP)技术,已进入建筑模型市场。这项技术使得过去需要花数星期构建的大型研究性模型,缩短为几个小时。例如RP构建的城镇住所的开发模型(见上图) ,只花了一个下午,并不足一千美元。(图片由LGM提供)

----------

最近LGM的主要客户中有来自科罗拉多州Eagle的建筑师约翰·G·马丁,他最新设计的一组城镇住所,使用了这种服务,利用AutoDesk Architectural Desktop 2004软件,马丁设计要开发的城镇住所的三维图象,并把文件e-mail给LGM。

Overy说:“我们在星期二下午收到数据,他在星期三早晨就拿到了可供修改的模型。”

马丁补充说:“花了不到一千美元,我在几小时后就拿回了非常好的模型。”

其它的支持技术

服务方如LGM还利用其它技术,与RP一起构建模型,尤其是在四面出击的开发和土地规划的项目中。

对于外形很大的地貌模型(4×8英尺或更大),我们经常使用三轴铣削法制造。Overy说:“我们采取三维Visual Nature Studio或者Form Z的计算机图像,并且按地表的数据设定刀具的铣削的途径。”

刀具按程序的指令铣削大块氨甲酰乙酯或聚苯乙烯泡沫塑料,基本上是工业工艺。LGM然后用建筑模型上的RP方法对已铣削的地貌形态,作进一步的加工。

最近加利福尼亚州Pasadena的Jacobs工程公司与LGM签订合同,为公司在亚拉巴马州伯明翰的南方研究所的项目,制造几件相同的大型模型。以直接来自Jacobs公司的三维CAD数据的几何图形为依据,运用LGM的内部RP技术和铣削能力进行制造。

制造的比例为1英寸代表45英尺,完工时模型的测量大小为48英寸×48英寸。LGM完成了Jacobs公司的目标,模型的造价低廉、和原型相似和容易理解,而这一切都是在不到二星期的时间内完成的。

Overy指出对于这种技术的另一种使用方法,即与地理区域分布很广的设计队伍合作,能够大大地增强项目的交流信息。

“我们一直寻求一种附带的益处,是我们能够廉价打印许多拷贝(或者模型)并把他们送达分布在世界各地的设计队伍的成员。”Overy说道:“他们人不挪动,就能见到相同的实物模型。”

打印模型的能力

RP机器使用建筑数据的难点,为是否能真正地打印计算机拟就的图像。最大的问题是比例造成的复杂性,可能造成模型打印的失败。例如,比例缩小时,墙体的厚度会非常之薄。

按照Overy的见解,大多数的RP企业为从事工业设计的客户服务。“而只有极少数的企业了解如何为建筑设计公司服务。”很不幸,其中的某些企业误导设计人员,声称能够打印数据,而实际上却打不成。这给RP在建筑上的应用,蒙上了阴影。

Overy解释道:“星期二下午,一位设计者将他最后定稿的有门有窗的计算机的图像交给服务企业,并希望能在星期五让客户看到模型,然而正是在星期五早晨会见客户之前,却发现这份图像无法打印。”

为了解决这个问题和类似的问题,LGM正在与主要的软件公司一起研究,开发CAD全景摄影术,即多方位网络转换程序。这一程序能为RP打印准备三维CAD文件,LGM公司现在已经在用这一软件为客户服务,预计到明年可出售该软件。

Overy说:“这一软件产品将使建筑数据的快速原形法比较更为容易。”

展望未来,RP制模方法将在缩短设计周期方面,给予建筑师、工程师和建筑管理者很大的帮助,同样也将为工业设计工程师提供帮助。如果出现屋顶不相匹配,或者窗户按在柱子中的情况,Overy说:“再设计一次也很容易和花费甚少。”

李枚华编译自《Building Design & Construction》Nov. 2004, P15-16

二、中国机械工程学会先进制造技术系列培训班在深圳 - 香港举行

2006 年4月18-22日在深圳—香港两地,由中国机械工程学会主办、诺维特机械科学技术中心承办了2006年先进制造技术系列培训班。这次培训的重点是“ 快速原型、快速制模及快速制造技术与应用 ”。来自全国各地的 36名学员参加了学习。培训班由中国机械工程学会组织人事处处长程维勤主持。

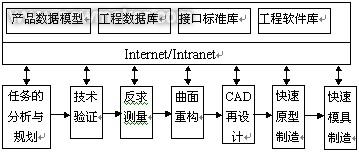

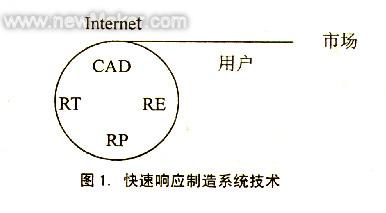

快速原型( RP)、快速制模(RT)及快速制造(RM)技术是在现代 CAD/CAM 技术、激光技术、计算机技术、数控技术、多媒体技术、精密伺服驱动技术以及新材料技术的基础上集成发展起来的高新技术,也是当今世界上发展最快的制造技术。RP、RT、RM技术在制造业企业的新产品开发活动中的应用,能大大缩短新产品的研发周期和新产品开发的一次成功,从而明显提高了产品在市场上的竞争力和企业对市场的快速响应能力。

|

针对我国制造业普遍存在的产品创新设计能力不足、新产品的开发制造周期过长、试制生产效率不高等问题,中国机械工程学会连续 5年分别在苏州、北京、贵州、海南等地举办RPM专题讲座培训班。旨在为企业提供共性的快速制造方法、工具和集成化系统,提高我国制造企业的产品开发与数字制造能力,累计近三百人次参加过培训。 |

|

这期培训班分理论课与实践课两个阶段。理论课在深圳进行,邀请该领域高层次专家授课,并与学员面对面交流讨论。培训内容是: 1、快速成形的应用和发展——清华大学机械工程学院的颜永年教授;2、快速成形应用与快速制模——华中科技大学材料学院莫建华教授;3、新产品快速开发技术——西安交通大学先进制造技术研究所唐一平教授;4、螺旋挤压熔融沉积快速成形系统及三维打印技术——同济大学机械工程学院刘光富教授;5、面向制造的快速成型技术——北京隆源自动成型系统有限公司冯涛总经理;6、快速制模和快速制造——上海美唐机电科技有限公司金天拾总经理;7、快速制造:一场无声的革命——比利时Materialise上海代表处陈建首席代表;8、选区激光熔化快速成形系统及初步工艺研究——华南理工大学机电系杨永强教授。

|

培训班的第二阶段为上机操作实践课,在香港理工大学工业中心进行。工业中心副总监朱锦标、高级工程师黄仲明、工程师卫汉华向学员全面介绍香港理工大学情况、工业中心发展概述和现状,以及快速产品开发技术。香港理工大学工业中心快速产品开发技术全面,快速原型技术种类有 SLA、FDM、DMLS、激光烧结和三维打印;在快速工模方面有硅胶模、树脂模和石膏模,采用数控加工、高速切削、电火花、线切割、MasterCAM等对板金件、金属件、塑胶件进行快速制造,经过抛光、电镀、氧化、喷漆等表面处理后产出成 |

|

品零件。学员在这里全面直观了解各项技术,与工程师们交流并上机实习,完成规定内容后,每人获得两个快速制造产品。 |

|

中国机械工程学会副理事长兼秘书长宋天虎专程到香港为培训班学员和香港理工大学工业中心师生作了题为《制造业发展的几点战略思考》的报告,受到与会代表的热烈欢迎。宋天虎副理事长强调: 我们必须深刻理解和清醒地认识到,自主创新是国民经济持续稳定增长的持久动力,是推进我国机械工业发展和振兴的重要保证。对于前沿高技术和产业核心技术,用市场是换不来的,用金钱也是买不到的,只有通过我们树立民族自尊心和自信心,大力开展自主创新才能得到。制造业是技术创新最为活跃的行业。 |

|

|

在美国,从 1963年到2000年将近40年的统计表明,制造业获得美国专利的数量,占全美专利总数量的90%。为此,活跃在制造业生产科研一线的科技人员要肩负起自主创新的重任。 |

RP/RM/RT培训内容要点介绍:

• 快速原型和快速制造领域发展和应用的趋势

——清华大学机械工程学院的颜永年教授

• 金属板材的数控单点渐进成形技术

——华中科技大学材料学院莫建华教授

• 新产品快速开发技术

—— 西安交通大学先进制造技术研究所唐一平教授

• 螺旋挤压熔融沉积快速成形系统及三维打印技术

——同济大学机械工程学院刘光富教授

• 车用发动机部件的快速制造

——北京隆源自动成型系统有限公司冯涛总经理

• 快速制模和快速制造

——上海美唐机电科技有限公司金天拾总经理;

• Materialise 解决方案

——比利时 Materialise 上海代表处陈建首席代表

• 金属构件选区激光熔化( SLM)快速成型技术

——华南理工大学机电系杨永强教授

学员小结: 集美大学机械工程学院 王大镇

学员培训小结摘录

快速原型和快速制造领域发展和应用的趋势

清华大学 颜永年 2006.4

纵观当前快速成形技术发展现状,可明显看出如下发展和应用趋势:

由于大量的原创性发明来自于中小企业,针对他们的需求设计制造快速成形设备成为该领域的一个重要方向。成形空间较小、价格较低、可靠性更高、操作简便甚至无需培训、材料和运行费便宜成为适于中小企业应用的RP设备所必备的条件。为此,国内外主要RP设备制造公司相继推出新设备,它们分别是Z Corporation公司的 Z310 plus、Stratasys 公司的Dimension系列和Prodigy plus、北京太尔时代公司的太尔 Print 3D和太尔mini Print 3D等。如太尔mini Print 3D,成形空间为130×130×130mm3,使用材料为ABS塑料,颜色多种(如白、红、黄等)、强度高、弹性好、操作简便;一键打印,无需培训;耗材仅为国外的1/2;设备小巧美观,无噪音和污染,宜于办公室使用;智能支撑,支撑易剥离;软件ModelWizard功能强大。

特种性能金属材料关键件的直接快速制造是快速成形技术发展的另一重要趋势,其特征:(1)成形材料为特种性能金属材料(钛、钨及高温合金);(2)直接得到功能零件;(3)主要应用于航天、国防、医疗等领域。成形方法有三种:(1)激光选区烧结和熔化技术(SLS、SLM);(2)激光熔覆快速制造技术(LENS、DMD、LAM、DLF等);(3)电子束选区熔化技术(EBSM、EBM)。激光烧结的成形件强度不够高,而激光熔覆则强度高,但功率大(≥2KW)。电子束选区熔化技术具有能量利用率高、可成形材料广泛、真空环境无污染、成形速度快等特点,正受到更多的关注和研究。

微纳米加工正成为快速制造的新领域,日本大阪大学我国学者将双光子吸收与光固化RP相结合,用非线性方法获得了尺寸小于光学亚衍射限,达到120nm的微结构,完成了“纳米牛”。美国University of Illinois将微笔喷射与RP相结合,成型网状三维结构,丝径为0.5~5.0μm 清华大学利用激光捕获粒子或者细胞,与RP相结合,进行微米级结构堆积成型。

铸造工业是快速制造发展的老领域,近几年成绩颇丰。目前主要有基于微滴喷射的RP铸型制造和基于激光束的RP铸型制造两大类,前者的研究单位有清华大学和佛山峰华公司的无木模铸型制造技术(PCM)和美国ProMetal公司的快速铸型制造技术(RST);后者主要有我国华中科技大学和北京隆源公司及德国EOS公司的覆膜砂激光选区烧结技术(Direct Cast)。PCM技术成本低、无需木模,型、芯同时成形、无起模斜度、易于制造含自由曲面的大型铸型(≈1500mm),而Direct Cast易达到较高的精度,铸型尺寸小(一般小于500mm),成本较高,能量利用效率低。

隐形牙畸正领域正在成为快速制造应用的重要领域。北京时代天使生物科技有限公司采用CXM-I型牙颌石膏模型层析设备和Auro-350光固化设备(北京殷华公司制造)和牙颌畸形过程计算机辅助诊断与矫治设计系统(OrthoDS,清华大学激光快速成形中心开发)完成研发,并投入运营。

生物材料快速制造是发展极快的RP新领域。清华大学开发的低温沉积制造LDM工艺将快速成形的离散-堆积原理与热致相分离法相结合完成具有精细分级结构的组织工程支架低温下成形,保持了生物材料的活性。采用LDM工艺完成了孔隙率达90%的聚酯-磷酸钙骨支架,与第四军医大学合作,进行了大段骨的损伤修复和大段人工骨诱导羊腰椎椎体间脊柱融合。多分支多层血管支架研究的进展也是生物材料RP成形技术的成就之一。

基于RP工艺,清华大学于2003和2005年分别完成第一代和第二代细胞三维受控组装机,多种类型的细胞及仿生外基质材料在计算机控制下,按设计的结构被排布成一种特殊的(合适的)空间结构,形成类组织前体,经培养而发育成具有特定生理、生化和力学功能的组织。细胞三维受控组装技术,是构建复杂组织器官、生物传感器和微生理系统的重要前沿技术。

金属板材的数控单点渐进成形技术

华中理工大学 莫健华

本次深圳培训班讲课的亮点在于金属板材的数控单点渐进成形技术。该技术获得国家自然科学基金资助、科技部科技型中小企业创新基金的资助,并获得中国发明专利。

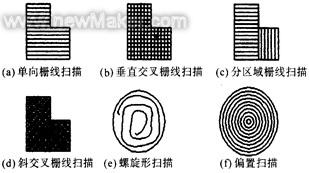

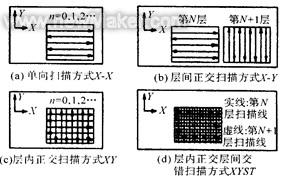

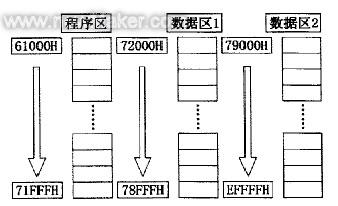

该技术是一种无模具成形方法。其基本原理是引入快速成形制造技术“分层制造(Layered Manufacturing)”的思想,将复杂的三维数字模型沿高度方向分层,形成一系列断面二维数据,并根据这些断面轮廓数据,从顶层开始逐层对板材进行局部的塑性加工。加工过程是:在计算机控制下,安装在三轴联动的数控成形机床上的成形压头,先走到模型的顶部设定位置,即加工轨迹的起点,对板材压下设定的压下量,然后按照第一层断面轮廓,以走等高线的方式,对板材施行渐进塑性加工。在模型顶部板材加工面形成第一层轮廓曲面后,成形压头再压下一个设定高度,沿第二层断面轮廓运动,并形成第二层轮廓曲面。如此重复直到整个工件成形完毕(图1)。

这种成形技术很适合汽车新车型开发时,用于快速制造概念车的覆盖件。也适合航空业中飞行器的开发和制造;其他壳形件的快速制造。图2、3、4是用该技术加工的工件。

螺旋挤压熔融沉积快速成形系统及三维打印技术

同济大学机械工程学院 刘光富

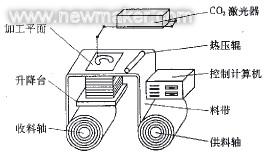

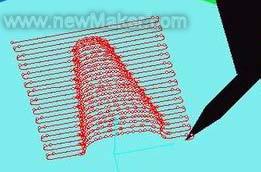

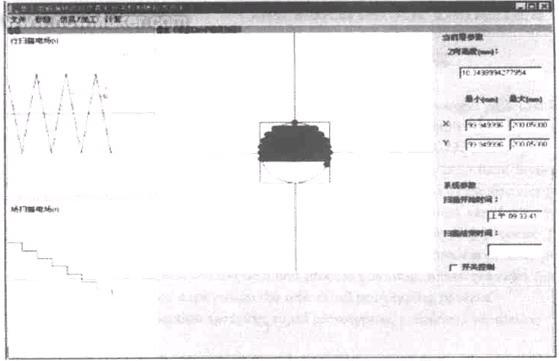

螺旋挤压熔融沉积快速成形系统

工作原理:螺旋挤压喷头在计算机的控制下,可根据截面轮廓的信息,做X-Y平面运动和高度Z方向的运动。丝状材料先由辊轮供丝机构送至螺旋挤压机构,再由螺杆推向喷头,并在喷头中加热至熔融态,然后被选择性地涂覆在工作台上的制件基座上,快速冷却后形成截面轮廓。一层成形完成后,喷头上升一截面层高度,再进行下一层的涂覆,如此循环,最终形成三维产品。丝材经过两个增压过程,挤压力大,流量大且均匀。目前与企业合作批量生产,有普通型和增强型两个型号。产品在国内已经销售几十台,并远销日本、新加坡等多国。

螺旋挤压熔融沉积快速成形系统与同类其它系统相比,具有的优点:

(1)成形件尺寸大:280mm×250mm×300mm

(2)机器外形尺寸小:600mm×640mm×800mm

(3)机器重量轻:75kg

(4)独创无保温室成形:采用自行研发的特殊丝料,翘曲变形小,所以,不必设置保温成形室,大大简化了机器的结构,操作方便。

(5)无需单独工业控制计算机:不需工业控制计算机控制,只要将成形机上的R232接口与外部普通PC计算机相连,即可工作。

(6)采用高压螺杆挤压熔料,成形件的密实度高。

(7)支撑易于剥离:采用了独特的支撑结构与成形软件,因此,不必采用双喷嘴和昂贵的水解支撑材料,就能十分方便地从成形件上去除支撑。

(8)能在办公室环境中使用:体积小、重量轻、噪音小、无振动,无需保温室,所以,能在办公室环境中使用,如同普通打印机方便地直接与设计用计算机相连。

(9)成形机售价、丝料便宜:售价:18~22万元/台;丝料:440元/kg。运行和维护费用低。

三维打印技术

近年来,快速成形技术在国外又有了新的发展,特别是其中的三维打印式成形,它以铺设的粉末为原材料,在其上用喷头选择性地喷射不同的液体,从而构成工件的一系列二维截面,并且最终粘结成三维工件。三维打印式快速成形是快速成形技术的重要发展方向。

同济大学与企业合作研制了特殊材质难成形器件快速成形系统。该系统以三维打印式快速成形技术为核心,平面多关节机器人夹持快速可更换喷头在X-Y平面运动,实现供液系统选择性地喷射各种液体,将铺粉机构铺设的粉末材料选择性地粘接起来。在充分了解成形器件的性能与粉材成分、液体成分、梯度分布规律等之间关系的基础上,就可以灵活、方便地改变铺设的粉材和喷射的液体,快速成形生物组织工程三维微孔支架、可控缓释药物、复杂的人体器官模型,以及具有多种性能、在成分或结构上有不同梯度的特殊复杂器件。这正是航天工程、生物医学工程和制造工程等迫切需要解决的问题,特别是在生物医学领域,使用这样的系统建立那些特定材质的难成形器件几乎是唯一的选择。

三维打印机售价:20万元/台。

联系电话: 021-69589610,gfuliu@sina.com

Materialise解决方案

Materialise中国(上海)首席代表陈建 2006.4

比利时Materialise公司成立于1990年,作为当时第一批欧洲快速成型技术服务机构之一,长期以来Materialise一直致力于RP技术的开发,研究以及推广,处于世界快速成型技术的前沿。现在Materialise已发展成为全球RP快速成型/RT快速模具/RM快速制造解决方案的一大供应商,是这一领域的领导者。公司提供的解决方案包括RP前处理软件(Magics RP),模具报价(Tooling Expert)、设计、加工软件,数字化CAD (3Matic)等相关软件。

Materialise公司有三大核心竞争力:

RP快速成形/RT快速模具/RM快速制造的专家知识

数字化CAD(STL格式)自动化设计

基于医学的影像处理

Materialise的三大核心竞争力正是大批量定制化产品所需要的关键技术。现今RP/M技术已经从单纯的RP概念性验证设计往各个领域进行发展延伸,从而推动了定制化产品市场。Materialise公司从90年代RP技术刚起步时,就开始开展这方面的研究与应用:

Materialise的三大核心竞争力正是大批量定制化产品所需要的关键技术。现今RP/M技术已经从单纯的RP概念性验证设计往各个领域进行发展延伸,从而推动了定制化产品市场。Materialise公司从90年代RP技术刚起步时,就开始开展这方面的研究与应用:

唯一的专业化RP软件

正向工程概念及3Matic数字化CAD产品的推出

世界上最大的RP成型机器(Mammoth SLA 2100x650x780)

工业设计及快速RM制造高端灯具的应用

RP for Baghdad巴格达的RP医学援助项目www.rp4baghdad.org

种植牙导板的设计与RP工艺制作

欧洲乃至全世界最大的RP服务机构:一个地方拥有最多的36台RP机器,平均每天工业服务部门生产RP/M零件两千多件!真正体现了“快速”成型的特点

通过以上资料可以看出十六年间Materialise不断的推动RP/M技术的发展,逐步建立了RP服务,RP软件,医学影像处理软件,工业设计等完整的部门结构,在这方面积累了丰富的经验与知识, 在汽车工业,航太,生物医学影像处理,定制化工业医学产品设计,工业设计等各个领域都有着广泛的应用!

Materialise公司的产品线贯穿整个数字化流程的理念,这些前沿的理念及应用案例给与会的会员们很深的感受,Materialise还与香港理工大学Materialise培训应用中心配合,让会员们亲身感受了Magics软件在RP前处理上自动快捷的强大功能。

Magics RP 3Matic Mimics Simplant

Materialise中国(上海)代表处

上海市浦东新区东方路800号宝案大厦1606室200122

Tel: 021-58312406 Fax: 021-58312405

Email:software@materialise.com.cn

车用发动机部件的快速制造

冯涛

北京隆源自动成型系统有限公司

1、引言

随着汽车产品更新换代节奏的加快,对汽车发动机新品的研发速度要求越来越高。

市场竞争的愈演愈烈也急迫地要求开发商和制造商对其成本和质量进行有效地管控,这就把许多面临地问题归结到制造技术和先进的工艺上来。发动机本身的结构十分复杂,包括大量复杂的铸件、锻压件等等,在发动机的开发过程中各种零件模具的制造都是生产周期最长,花费最多的环节之一。如果一旦发生设计更改必须进行修模甚至重新制作模具,这使得一款新发动机的推出往往周期很长。

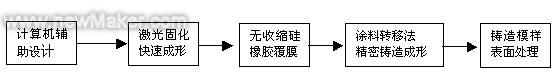

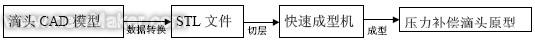

现在,很多发动机开发商正采用快速成型方法生产发动机样机,这种方法省略了制作模具的工序,使发动机的研制周期大大缩短,一套发动机的主要部件,包括缸体、缸头、进排气管等在几周内就可制造完成,用于后期的试验研究,如果设计需要更改,只需更改CAD数据,在很短的时间内就可制作出修改后样机,进行进一步的试验评定。

2、快速成型技术

快速成型(Rapid Prototyping,简称RP)技术是近年来发展起来的直接根据CAD模型快速生产样件或零件的成组技术总称,与传统制造方法不同,快速成型从零件的CAD几何模型出发,通过软件分层离散和数据成型系统。用激光束或其他方法将材料堆积而形成实体零件。由于它把复杂的三维制造转化为一系列二维制造的叠加,因而可以在不用模具和工具的条件下生成几乎任意复杂的零部件,极大的提高了生产效率和制造柔性。

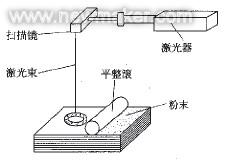

快速成型的基本原理是离散叠加制造,一个零件不管其外形和内腔是多么复杂,都可以用一组平行平面去截该零件,得到一系列足够薄的切片,这些薄切片可以近似的看作二维零件模型,用不同的使能技术将这些薄切片逐层制作,同时使这些薄片按照一定的规则堆积起来就可以得到一个完整的零件。目前成熟的快速成型技术有很多,这里仅介绍最适于发动机部件制作的选区激光烧结(简称SLS)方法。

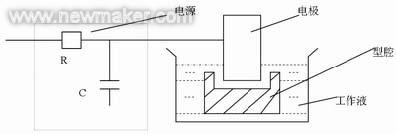

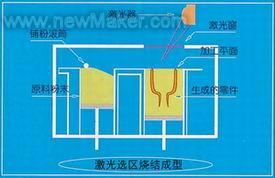

选区激光烧结(Selective Laser Sintering,SLS)是利用红外激光光束所提供的热量熔化热塑性材料以形成三维零件。

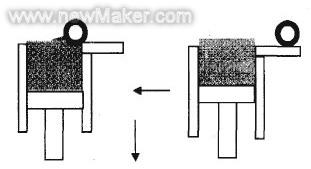

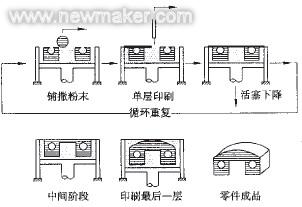

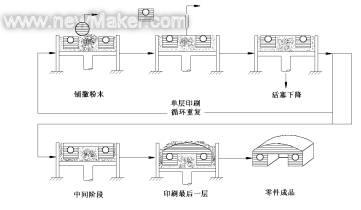

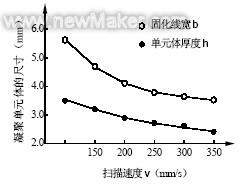

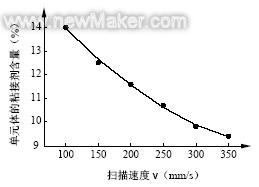

选区激光烧结的原理如图1所示。加工开始时先将一层很薄(100μm~250μm)的热塑性粉末均匀地铺在工作平台上,辅助加热装置将其加热到熔点以下的温度,在均匀的粉末表面,计算机控制激光按照零件当前层的信息扫描,激光扫描到的地方粉末烧结形成固体,激光未扫描到的地方仍是粉末,可以作为下一层的支撑并能在成型完成后去除。上一层制作完毕后成型活塞下降一层,供粉活塞上升,用铺粉滚筒将粉体从供粉活塞移到成型活塞,将粉体铺平后即可扫描下一层。不断重复这个辅粉和选区烧结过程直到最后一层,一个三维实体就制作出来了。

选区激光烧结的最大特点一个是成型过程与复杂程度无关,因此特别适合于内部结构极其复杂的发动机缸体、缸盖、进排气管等部件;另一个重要的特点是成型材料广泛,特别是可以用铸造的树脂砂和可消失熔模材料成型,因此,可以通过与铸造技术结合,快速铸造出发动机的部件。

选区激光烧结的最大特点一个是成型过程与复杂程度无关,因此特别适合于内部结构极其复杂的发动机缸体、缸盖、进排气管等部件;另一个重要的特点是成型材料广泛,特别是可以用铸造的树脂砂和可消失熔模材料成型,因此,可以通过与铸造技术结合,快速铸造出发动机的部件。

3、 快速铸造技术

尽管快速成型技术有效的解决了复杂零件的成型问题,但由于快速成型本身工艺成型材料的限制,使得通过快速成型得到的零件很难与实际最终零件的材料一致。在零件的各项性能指标方面也无法达到最终零件的要求,因此直接通过RP技术得到的三维实体一般只能作为可视模型和装配模型,而不能作为功能样机进行各种测试和使用检验。

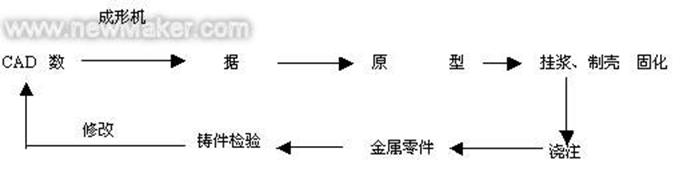

快速铸造(Quick Casting 或 Rapid Casting)技术是将快速成型与传统铸造技术有效结合快速制造复杂金属零件的技术。发动机的缸体、缸头一般都是铸造产品,利用快速铸造技术可以在很短时间内得到与最终产品材料一致、性能接近的发动机产品供测试与检验。

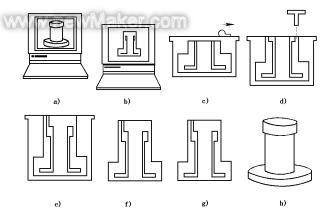

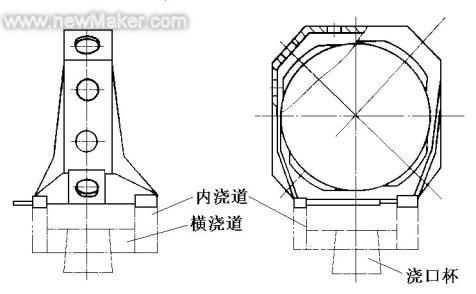

快速铸造的工艺流程如图2所示,利用选区激光烧结实现快速铸造的途径有二条:一个是通过激光直接烧结铸造用热固化树脂砂,再通过砂型铸造得到铸件;另一种方法是用激光直接烧结可消失的树脂粉末或蜡粉,再通过精密铸造工艺得到铸件。这两种方法的共同特点都是省略了模具制造。因此,如果用于单件或小批量的生产,生产周期大大缩短了。

用快速成型的方法制作砂型,首先要根据零件的三维CAD毛坯模型设计出组合砂型模型。为了与后续的批量生产工艺靠近,砂型模型应尽量与通过模具制作的砂型模型保持一致,将砂型模型的各部分经过软件的分层处理转换为快速成型设备的加工文件,就可以进行激光烧结成型了。

用快速成型的方法制作砂型,首先要根据零件的三维CAD毛坯模型设计出组合砂型模型。为了与后续的批量生产工艺靠近,砂型模型应尽量与通过模具制作的砂型模型保持一致,将砂型模型的各部分经过软件的分层处理转换为快速成型设备的加工文件,就可以进行激光烧结成型了。

图3是激光烧结成型的一个复杂砂型。成型用的树脂砂与通常使用的热固化树脂砂极为相似,只不过对砂的粒径分布和形态,树脂成分及表面处理等方面有更严格的指标。成型时的层厚一般为0.2mm,精度可控制在±0.25mm以内。由于激光扫描的速度很快,树脂在成型时不能达到完全固化。成型后将未烧结的浮砂清除后,砂型一般要放到加热箱中进行二次固化。经二次固化后的砂型可达到与射芯机制得的砂型相同的性能。由于发动机的部件大多采用砂型铸造,因此快速砂型铸造已成为发动机样机试制的最常用和最有效的方法。

采用熔模快速铸造的方法是用50-80μm的可消失树脂粉末或蜡粉为原料,将零件的三维CAD毛坯模型直接进行分层处理后,用激光将粉末直接逐层烧结成与零件毛坯一致的精密熔模,再将熔模直接通过石膏型或陶瓷型壳铸造得到所需要的铸件。采用快速精密铸造制作的零件表面质量好,精度高,不需要设计砂型模型等步骤,工艺过程相对简单。同时由于零件毛坯的体积往往小于砂型的体积,因此用SLS直接成型熔模较之成型砂型速度更快,成本相对更低。但是熔模铸造一般比较适合于薄壁零件,对于厚壁零件往往因冷却速度慢导致出现缩松等铸造缺陷,因此这种方法在发动机部件的制作中一般用于进排气管等相对壁厚较薄的零件,图4是用可消失树脂粉直接烧结成型的发动机进气管的铸造熔模。

采用熔模快速铸造的方法是用50-80μm的可消失树脂粉末或蜡粉为原料,将零件的三维CAD毛坯模型直接进行分层处理后,用激光将粉末直接逐层烧结成与零件毛坯一致的精密熔模,再将熔模直接通过石膏型或陶瓷型壳铸造得到所需要的铸件。采用快速精密铸造制作的零件表面质量好,精度高,不需要设计砂型模型等步骤,工艺过程相对简单。同时由于零件毛坯的体积往往小于砂型的体积,因此用SLS直接成型熔模较之成型砂型速度更快,成本相对更低。但是熔模铸造一般比较适合于薄壁零件,对于厚壁零件往往因冷却速度慢导致出现缩松等铸造缺陷,因此这种方法在发动机部件的制作中一般用于进排气管等相对壁厚较薄的零件,图4是用可消失树脂粉直接烧结成型的发动机进气管的铸造熔模。

4、  应用案例

应用案例

图5是用快速精密铸造方法制造的铝合金进气管零件。从收到零件的三维CAD数据到毛坯完成仅10天时间,其中零件熔模的快速成型1天,熔模铸造7天,其他后处理及检验2天。进气道是发动机极其重要的组成部分,由复杂的自由曲面构成,它对提高进气效率,改善燃烧过程有十分重要的影响。在发动机的设计过程中,需要对不同的进气道方案进行气道试验。传统的方法是加工出十几个或几十个截面的气道木模或石膏模,再翻制成砂模铸造出气道。对气道进行试验找出不足后,还要重新修改模型。如此反复,费时费力,而且精度难以保证。采用快速成型方法,可一次性地提供一组不同曲面的CAD数据,通过快速铸造,同时得到一组进气管零件。经过测试,得到一组不同气道结构的全面的数据,从而筛选出最佳的气道方案,这样大大加快了研制速度。

图5是用快速精密铸造方法制造的铝合金进气管零件。从收到零件的三维CAD数据到毛坯完成仅10天时间,其中零件熔模的快速成型1天,熔模铸造7天,其他后处理及检验2天。进气道是发动机极其重要的组成部分,由复杂的自由曲面构成,它对提高进气效率,改善燃烧过程有十分重要的影响。在发动机的设计过程中,需要对不同的进气道方案进行气道试验。传统的方法是加工出十几个或几十个截面的气道木模或石膏模,再翻制成砂模铸造出气道。对气道进行试验找出不足后,还要重新修改模型。如此反复,费时费力,而且精度难以保证。采用快速成型方法,可一次性地提供一组不同曲面的CAD数据,通过快速铸造,同时得到一组进气管零件。经过测试,得到一组不同气道结构的全面的数据,从而筛选出最佳的气道方案,这样大大加快了研制速度。

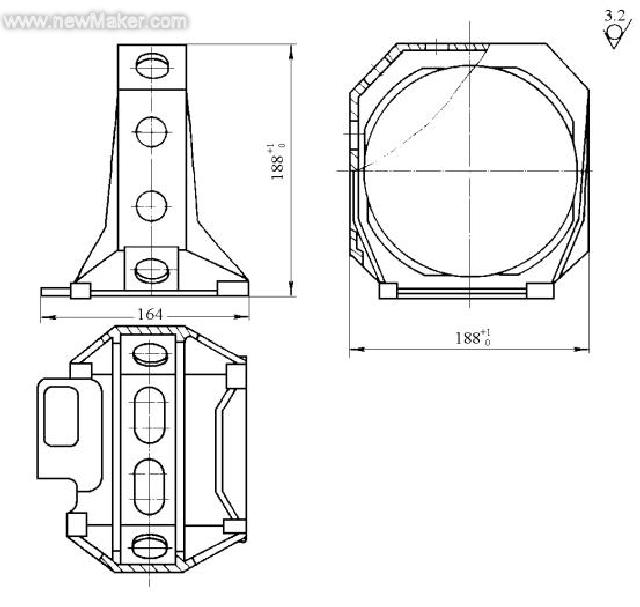

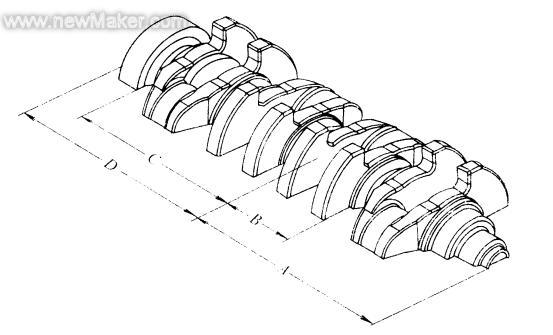

相对于汽车进气管,发动机的缸体和缸盖结构更为复杂,但是快速成型的最大优点就是与复杂程度无关,越复杂的零件越适合快速成型制作。由于缸体、缸盖的内部结构复杂且壁厚相对较厚,制作这些零件的最佳方法是快速砂型铸造。图6和图7是用快速砂型铸造获

得的一组缸体和缸盖的铝铸件。此类零件的制作周期平均约2-3周。由于铸造工艺与最终生产工艺极其相近,零件的尺寸精度和机械性能与最终产品零件具有很强的可比性。因此,快速砂型铸造的缸体缸盖可直接用于发动机的各种评价试验,如对气道进行流动分析,对水道进行冷却性能测试。

得的一组缸体和缸盖的铝铸件。此类零件的制作周期平均约2-3周。由于铸造工艺与最终生产工艺极其相近,零件的尺寸精度和机械性能与最终产品零件具有很强的可比性。因此,快速砂型铸造的缸体缸盖可直接用于发动机的各种评价试验,如对气道进行流动分析,对水道进行冷却性能测试。

5、结语

快速成型与铸造技术结合,衍生出快速铸造技术,其工艺特征是简捷、准确、可靠和具有延展性,可有效地应用于发动机设计开发阶段中样机的快速制造。其适合单件和小批量试制和生产的特点,可迅速响应市场和提供小批量产品进行检测和试验,有助于保证产品开发速度。其成型工艺过程的可控性,可在设计开发阶段低成本地即时修改,以便检验设计或提供装配模型。有助于提高产品的开发质量,其快速成型原材料地多元性,为产品开发阶段提供了不同地工艺组合,由于SLS原材料的国产化和成型工艺可与传统工艺有机结合,有助于降低开发成本,其组合工艺的快捷性,支持产品更新换代频次的提高,有助于推动产品早日进入市场。

金属构件选区激光熔化(SLM)快速成型技术

华南理工大学机械工程学院焊接研究所 杨永强

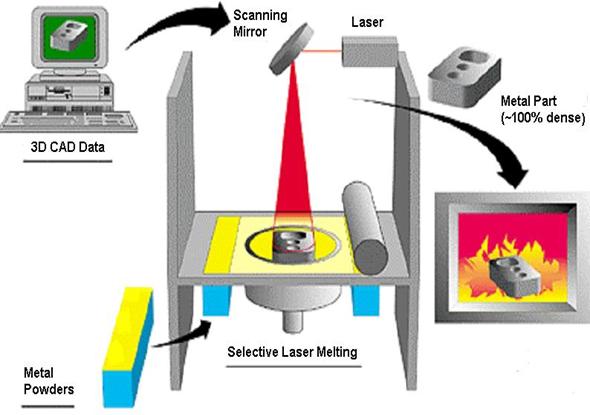

1.选区激光熔化技术原理

快速成型(RP - Rapid Prototype)技术近些年来发展起来的一种先进制造技术。它是CAD、数控、激光和新材料等学科的集成。是自动化原型快速制造技术,它是由CAD模型直接经过特殊的生产工艺制造出复杂形状三维实体零件的技术总称。

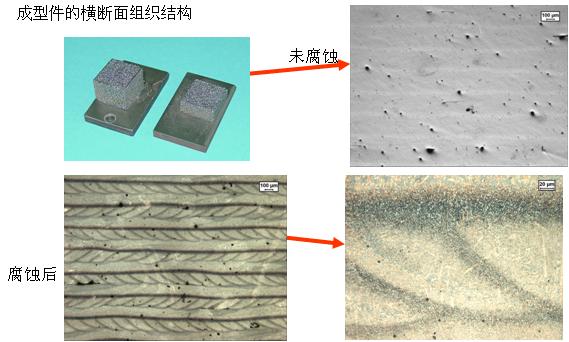

选区激光熔化(SLM -Selective Laser Melting)是一种金属件直接成型方法,是快速成型技术的最新发展。该技术基于快速成型的最基本思想,用逐层添加方式根据CAD数据直接成型具有特定几何形状的零件,成型过程中金属粉末完全熔化,产生冶金结合。该技术突破了传统加工方法去除成型的概念,采用添加材料的方法成型零件,不存在材料去除的浪费问题;成型过程不受零件复杂程度的限制,因而具有很大的柔性,特别适合于单件小批量产品尤其医学植入体的制造。SLM技术需要高功率密度激光器,聚集到几十微米大小的光斑,由于材料吸收问题一般CO2激光器很难满足要求,Nd:YAG激光器由于光束模式差也很难达到要求,所以SLM技术需要使用光束质量较好的半导体泵浦YAG激光器或光纤激光器,功率在100W左右,可以达到30~50μm的聚集光斑,功率密度达到5×106W/cm2 以上。

2.选区激光熔化(SLM)技术特点及技术指标

这种方法是在选区激光烧结(SLS)基础上发展起来的,但又区别于选区激光烧结技术,关键技术特点体现在如下几个方面:

l 直接制成终端金属产品,省掉中间过渡环节;

l 可得到冶金结合的金属实体,密度接近100%;

l SLM制造的工件有高的拉伸强度;较低的粗糙度(Rz30-50mm),高的尺寸精度(<0.1 mm)

l 适合各种复杂形状的工件,尤其适合内部有复杂异型结构(如空腔)、用传统方法无法制造的复杂工件;

l 适合单件和小批量模具和工件快速成型。

3.选区激光熔化(SLM)技术用途

选区激光熔化快速成形技术是模具或金属零件的一次成形技术,也是简化中间环节的终端技术。是激光快速成形发展的必然趋势。生产出的工件经抛光或简单表面处理可直接作模具、工件或医学金属植入体使用。该技术将主要应用于模具产品的快速开发应用,原型的快速设计和自动制造保证了工具的快速制造。无需数控铣削,无需电火花加工,无需任何专用工装和工具,直接根据原型而将复杂的工具和型腔制造出来,一般来说,采用选区激光熔化快速成形技术,模具的制造时间和成本均为传统传技术的1/3。并且该技术在复合材料、梯度材料的工件实体制造也有很好的发展潜力。

4.知识产权状况

已获得实用新型专利ZL200420094739.5

5.选区激光熔化快速成型系统样机技术指标及照片

|

激光器 |

类型 |

半导体泵浦YAG激光器 |

成型室 |

成型尺寸 |

240×240×440 mm |

|

波长 |

1.06mm |

分层厚度 |

0.02-0.3 mm |

|

最大功率 |

200 W |

储料容积 |

45 L |

|

功率控制 |

连续可调 |

成型材料 |

金属粉末 |

|

激光冷却 |

水循环 |

冷却装置 |

制冷量 |

5000BTU/h |

|

光路及扫描系统 |

焦平面光斑 |

50-100mm |

水流量 |

36 L/min |

|

同光路指示 |

半导体激光 |

整套设备

尺寸 |

主机 |

136×169×72 cm |

|

控制系统 |

工控机 |

P4 |

控制柜 |

188×60×80 cm |

|

控制软件 |

AFSWin2.0 |

水冷器 |

53×86×75 cm |

|

工作环境 |

室温 |

|

电源 |

380V,三相四线,6 KVA |

6.SLM快速成型金属零件实物照片

6.SLM快速成型金属零件实物照片

联系电话: 020-87111036,020-87114484

Email: meyqyang@scut.edu.cn

三、快速成型及复模技术的应用

|

力明制造有限公司 |

|

|

|

众所周知,玩具业及家电业在中国已经建立了举足轻重的地位。中国玩具的出口量很大,全球75%的玩具都在中国生产,而广东省更是中国最大的玩具产地。玩具业一向讲求创新、生产迅速、质量需求极高。制造商每每要与时间赛跑。为了避免长期地疲于奔命,制造商开始寻求各式各样能提高生产效率的技术。另一方面,家电业算得上是中国最先进、最成熟的行业了。家电品牌早在20年前就出口到国外。在规模化生产的趋势之下,家电企业之间的竞争已经跨越了简单的产品比拼,较量在成本、服务、科技等方向展开。快捷的市场反应、强大的制造能力、精益求精的成本控制、迅速的产品交付、更好满足消费者需求的产品设计与技术的应用,都在不同角度上提高企业的竞争力。在这两大支柱产业中,制造商为了在保证高质量设计的前提下,提高开发速度,缩短开发周期,不约而同地将关注点落在了原创设计模型——手办的制作上。

手办(GARAGE KIT),也称首办或手版。一般来讲,它是用来表现原型设计的,所以不会量产。一套手办模具一般只能生产20~25个产品左右,如果需要再生产则要重新开模。手办的原料大多使用树脂或者软胶材质,该原料生产的白模手办有非常好的手感,产品很少有气泡。白模颜色是不会发黄发暗,也不会太亮,非常光滑,比pvc或者塑料重些。在打磨的时候也不会发出难闻的气味。另外,手办一般都不是完成品。由于少数成产以及材料费的关系,而且在开模的复杂度上有着很高的难度,这比普通的塑料模型昂贵许多,组装和涂装也需要相当技巧。

图为跟注塑品类似的带有颜色的复件(光面)

然而,以上只是对手办粗浅的介绍,而手办的用途才是厂商关注的重点。玩具业中手办本身就是一种高附加值的商品,在家电业中,手办的优劣直接决定了最终产品的选型,可谓重任在肩。随着新技术的采用,手办的制作方式也在悄然发生着改变。比如快速成型技术能在短时间内制造手办,而且由于其制作真实度高,能协助制造商有效缩短产品开发周期,提高竞争力。现在,让我们从有多年手办制造经验的力明快速制造技术有限公司,来了解一下手办的新技术,以及其在中国玩具业及家电业的应用趋势。

从美国选购之选择性激光烧结系统: 2500 plus

用尼龙物料所制成的SLS 手办

传统手办制作方式

一般传统的玩具手办制造程序是在获得彩图后,发给手办师傅打造手办。经客户确认后,从结构、测试及生产等主要关键问题深入研究大批量生产的可行性。在这个过程中时间掌握方面必须控制得宜,因一般开发期只有1至2个月,如制作过程中有任何偏差,会直接影响生产进度,长期来说绝对是不健康的发展模式。

至于家电手办,由于技术及材料的限制,传统方式制造的手办只能在外观方面满足制造商的要求,而在功能测试方面提供的真实数据却非常有限。这对于了解成品的实际功能及安全度不足。在制造手办的时间方面,家电业跟玩具业一样,也面对手办制造时间过长的问题。

快速成型技术

目前,市面上已有很多三维软件去协助产品开发,而比较普及的是SLS(Selective Laser Sintering 选择性激光烧结技术)及SLA(Stereo Lithography Apparatus光固化激光扫描技术)。快速成型技术可缩短产品开发周期及提高自动化。除了时间是接订单的关键外,手办的真实感及质量也是一个影响客户下订单的重要因素,因为外形及颜色配搭绝对是玩具产品的灵魂。

对家电手办而言,除了真实感及质量外,其结构组合及能否提供功能测试也是重要的环节。家电手办结构要准确,能安装真实的零件做功能测试,比如温度、强度、韧性等测试,以保证成品的安全。

复模技术制成逼真手办

复模也是比较普及的手办制造技术,目前广泛应用于制造玩具及家电手办。复模的优点是不怕被刮花,能提供超过20种不同的物料 (PVC、ABS、 PMMA、PP、PE等),相比喷油的质量更高,适合作小批量生产的产品,从5~300件,真实感之高可媲美注塑件。 力明在东莞自设厂房, 备有优质快速成型系统及经验丰富的专业技师专心研发高质素复模技术。根据产品的复杂度及大小而定,手办的制造时间为3~4天。由于家电的尺寸一般比玩具要大,所以制造手办的时间也会长一点。总的来说,力明使用的技术相对传统的手办制造方式要短,这样就可以更有效的对产品的外观、功能、可行性、颜色配搭等细节做出评估,从而尽早做好准备及拟订产品的发展方案及市场策略。

备有多款已调好颜色的色办, 以供客户选择

另外,在手办颜色上其实也大有文章可作,比如研发带颜色/花纹的复模技术。SLS、SLA及复模技术都面对同样的问题,就是手办一般是没有颜色的。不过,厂家对复件的真实感却有很高的要求。有鉴于此,力明的专业技师研发了一种高质素的复模技术——带颜色/花纹复模技术(Self Color、Self Texture)。这种技术是运用硅胶模具复出注塑真品质量及效果的模型。为了保持复件之真实感, 力明的复件并不是复出来后才喷色,而是和注塑件一样原色制造出来。颜色是在注型前依据客户的要求调好;表面效果更备有光面、粗柔火花纹等多元化选择。

这个电钻也是自带颜色的复件(火花纹面)

材料也是制造手办的重要元素之一。而硅胶是制造硅胶模的主要材料。 因为成本问题, 一般手办公司均采用较便宜的材料来制造硅胶模, 结果生产出来的复模不是变形,就是尺寸不符,质量不好,达不到标准。经过多番测试及物料比较, 力明还是决定采用来自欧洲AXSON公司的手办材料。

为了满足客户对玩具外表及美观的要求,力明最近更提供手工雕刻技术。雕刻师傅按照厂家提供的二维或者三维图样,从无到有的把玩具雕刻出来。需要的时间比快速成型及复模技术要长一点(视复杂程度而定,大概要3~7天),但是真实感非常高。材料方面主要使用油泥。雕刻出来的玩具模型可以通过复模的技术作小批量生产。

图为已啧油的透明游戏机面盖

雕刻师傅按照厂家提供的二维或者三维图案,把玩具手办雕刻出来

玩具业对手办的要求是外观及真实感,而家电业就在外观以外,对手办的结构及功能测试也非常重视。目前制造手办有好几种方式,而每个方式都有他的优点及缺点。因此,设计工程师们除了了解制成精美的手办所需最新的制作工艺外,还必须了解自己的需要,选择最合适的方式制造手办。

有关力丰集团及力明制造有限公司

力丰于1967 年成立,主要从事机床及相关产品,以及电子生产设备的贸易及安装。多年来一直与全球著名的供货商建立稳固关系,提供一系列广泛的产品及增值服务。力明快速制造有限公司是力丰(集团)有限公司的全资附属公司,致力提供高质素功能及外观手办。力明已为多家著名玩具及家电制造商提供有色、有纹的复件服务。力明的宗旨是为制造商在产品开发上提供一站式的手办服务。 (http://www.newmaker.com) |

四、3D彩色打印技术

|

Mr. Tom Clay, Z Corporation CEO |

|

|

|

能简单介绍一下3D打印技术和Z Corporation的历史吗?

早在1994年,几个MIT的科研和技术专家发明了3D打印技术,1997年公司正式成立,那也是我加入公司的时候。从1998年开始真正有了商业销售到现在,公司已经达到4000万美金的年销售额,并被Inc. Magazines列入了美国500家发展最快的私营公司名单。

Mr. Tom Clay

谈到所谓3D打印,有很多种实现技术。Z corp.的技术是其中一种最符合通常人们对打印概念理解的3D成型技术,其原理就是将产品一层一层地打印出来。3D打印的用户主要来自CAD软件的使用者。人们通常希望不仅能看到计算机中虚拟的设计模型,还能在最快时间内看到真实的模型实物。这就是Z Corp.存在的意义。在很短的时间里,原来客户打印在纸上的图样用很低的成本就变成了现在的彩色实体模型。虽然有其他厂商也提供各种3D打印业务,但严格意义上说,我认为其他技术提供者提供的产品应属于各种革新的快速成型技术,和z corp.的打印技术有本质区别。

3D打印机的应用地位和其他快速成型机也有区别,客户可能乐意使用快速成型技术在设计的最后阶段生成一个最终的成品模型。但在设计初期,用只需一半乃至1/10的时间和成本的3D打印技术打印模型更具综合优势。很多代工、ODM企业都在使用它,比如中国台湾著名的宏基(HTC)公司。其为世界上很多著名的手机品牌设计产品。在各款产品的样品中,内部的功能设计并没有明显区别,区别在于设计的外形、颜色、款式等。宏基非常看重他所服务的代工客户对这些设计的满意度,所以它使用z corp.的3D打印技术制作样品。应该说3D打印技术是一种有益于设计交流的技术。而打印时间短也为产品开发的甲乙双方提供了多次讨论设计的空间。

Z Corp. 最近在美国获得了Shingo奖,这是一个什么样的奖项呢?

Shingo奖是美国全国性的有关精益制造的奖项。Z corp.是本区域的四个获奖者之一。当然,这些获奖者是站在不同的角度,通过独立的技术,为有效地实现精益制造提供解决方案,使生产真正做到高效、安全、直接和快速交付。

您是否认为未来某一天,3D打印机能像现在普通的打印机一样普及,让人在工作中倚重它吗?

会的。Z Corp.致力于改变人们设计产品和交流的方式,就像低成本喷墨打印机和激光打印机改变了我们的办公方式一样。这当然要有个过程。就像现在纸介质打印一样,开始从点阵式发展到喷墨式、在到现在的激光打印。颜色也是从开始的单色打印到现在的彩色打印主流市场。3D打印的应用领域非常广泛,除了产品开发外,电影动漫、气象、教育、外科医疗领域等都能用彩色的3D打印机制作模型、沙盘等。3D打印机的发展前景很好,我们公司的持续50%以上的高增长率就能说明问题。

这种快速的3D打印技术是否成熟?贵公司在未来将在哪些方面继续创新呢?

虽然现在还没有一家厂商能像z corp.一样提供彩色的3D打印。但这项技术目前已经很成熟了。高速度、低成本的24位全色打印、支持600x540dpi的打印精度。另外,如果客户比如NASA、波音需要打印超大的产品模型,我们可以提供分解打印,再将成品进行拼接。如果用户的大型件有很多的组合、安装,设计人员可以在打印前预设拼图结构,便于成品的拼接。另外,打印模型的颜色不只是表面的一层,而是若干层,但中间部分又可以选择更低成本的无色原料,这样既不用担心表面的颜色脱落,又节省彩色原料。

和其他技术发展一样,3D打印即使成熟但仍然有提升空间。回头看,起初我们只能提供单色打印、精度也没有这么高,但现在一切都不可同日而语了。可以确定,未来我们依旧会在精度、色彩方面不断地创新、进步。

耗材是否环保?是否容易买到?

所有的打印耗材都是环保的。未使用的材料均可回收,可进一步降低材料成本。中国用户可以从我们的供应商处买到各种耗材,也可以向美国直接订货。 (http://www.newmaker.com) |

五、基于随形技术的快速制模工艺优化软件研究

张李超 陈建树 黄树槐

引言

快速制模是一种基于快速成形(RP)技术快速模具制造方法。它可分为在RP系统上直接制模和利用RP原型件间接制模2种方法,间接制模可制作硅橡胶模、环氧树脂模等。优质硅橡胶和环氧树脂目前都是相当昂贵的材料,在此提出了一种可以显著降低间接制模材料消耗,并提高分层实体制造(LOM)加工原型件速度的优化方法。

1 随形技术思想

用LOM原型件制作硅橡胶软模时,传统的制模方法是将LOM原型件直接放在较为规则的型腔中,在这两者的中间部分填充制模材料。对于外形不规则的原型件和薄壳原型件,采用这种制模方法会造成充型材料的极大浪费。如果型腔是根据RP原型件的外围形状定制而成的,那么最终所用到的充型材料就会减少,充型成本将大幅度降低。由此提出一种思路:在使用RP设备加工RP原型件的同时,制造出一个与之相配套的型腔,空型腔与RP原型之间有着一定的间隙以便填充制模材料,对于薄壳件或者原型件中存在大孔洞的情况,则在制作LOM原型件的时候,在原型件空腔部分做一个缩小的随形填充块,填充块不与原型件接触,且有一定的间隙,在充型时将填充块放入对应的孔洞中。这样充型材料将大幅度减少,可以节省昂贵的硅橡胶,并且由于添加的随形外框与填充块是与原型件作为一个整体在LOM设备上同时加工的,不仅不会增加额外的制造成本,反而会由于外框和填充块不需要划分网格,能显著减少LOM中划分网格的时间,提高了加工速度,并且减少了激光器的损耗。

将截面上的截面轮廓环做出适当的偏置,内环内偏,外环外偏并将偏置环添加到截面轮廓中,然后除去自交环从而得到随形外框和随形填充块,是分层实体制造的一种随形方法,这种方法可以全自动生成随形外框,但若制件形状稍微复杂一点,自动生成的随形外框轮廓将非常复杂,影响加工速度,并且LOM原型件将非常难以取出来。因此采用一种交互式CAD技术设计随形外框和填充块的方法来解决这个问题。

2 随形CAD软件关键技术

HRPCAD是华中科技大学推出的HRP系列快速成形软件中的随形外框与填充块设计专用软件,它输入STL实体模型,然后使用人机交互的方式针对这个模型的形状选择最优的加工方向,然后再由操作人员根据自己的知识和经验用鼠标输入最合适的随形外框及填充块的大致轮廓,再由计算机软件自动将其拟合光顺,并输出整合外框与填充块的最终STL模型。HRPCAD使用VisualC++平台开发,3D图形界面(包括三维模型显示及点线面的拾取等操作)采用OpenGL技术实现,人机交互过程主要使用职责链模式和命令模式实现。

2.1 随形外框生成

外框的生成过程是首先确定外框的各个参数(外框的拔模型斜度,倒角半径等),确定加工方向并进行模型变换,然后输入外框的形状,最后进行三角划分生成外框模型。在定义一个外框的时候,首先确定原型的生长方向,即零件在LOM成形时的生长方向,然后在此方向上填充外框。HRPCAD采用的方法是首先在实体模型上选择3点来确定一个平面,并以此平面的法向矢量作为生长方向。

为方便用户定义随形外框内轮廓,HRPCAD首先使用容错切片算法获得实体模型的切片轮廓,并自动提取出其外围轮廓,再使用激光光斑半径补偿算法对其进行外偏置并光顺化,从而获得参考的随形轮廓。用户可在其基础上通过拉动特征点的方式进行修改,也可根据经验自行重新设计外框内轮廓。再按照指定参数将该轮廓环向内偏置一定的距离后形成下表面的内轮廓环。最后将端面与侧面进行三角网格划分后就形成了随形外框。

2.2 三角网格划分

三角划分的基本过程是首先判断绘制的轮廓环的方向,如果是顺时针就不变,否则将其变为顺时针,将外环与内环距离最近的点K1和K2相连构成双向边Edge(K1,K2)和Edge(K2,K1)使其成为一个外环,然后将这个外环进行三角网格划分即可。

平面三角网格化的形成算法有多种,较好的一种是采用平面上的有界区域的Delaunay三角剖分法形成三角形网格。Delaunay三角剖分法算法能对凸域和凹域自动地进行三角形网格化,具有三角形结果惟一、程序简单和运行稳定可靠的优点,能有效地对给定的有界区域进行三角形网格化。在实际应用中,也可采用基于转角法的三角形网格化算法:从轮廓上一点Ti出发,以前后2点Ti-1,Ti+1形成边矢量TiTi+1及TiTi-1,计算并找到前后2条边夹角小于180°的顶点,并将前、后2点与该点组成三角形,判断是否∠PiPi-1Pi+1≥PiPi-1Pi-2或∠Pi-1Pi+1Pi≥Pi+2Pi+1Pi,若不是,则输出三角形并删掉该顶点,再找到下一个满足前后2条边夹角小于180°的顶点;若是,则节点下移。重复上述过程,直到顶点处理完毕。

由于随形外框的内侧面需要有一定的斜度,上表面的内轮廓环与下表面的轮廓环有一定的偏移值,这2个轮廓环虽然很相似,但上下表面中的内环上点的个数不一样多,所以不能直接把对应的点用三角形连接起来。HRPCAD采用最短对角线法来三角化侧面,首先选择上轮廓环上具有最大夹角的点作为连接起点,并在下轮廓环找到与该点最近的点作为起始边,然后按照三角形最短的法则找到下一个点将它们组成三角形。

2.3 自定义填充块生成

随形填充块主要是填充原型件中有孔洞的地方,所以要求生成LOM原型件后填充块能很容易取出来,而且要尽可能地节省硅橡胶,以上2条是相互制约的。要容易取出,则需随形的填充块要尽量外大内小,生成的块尽量简单。要尽可能地省硅橡胶,则生成的自定义体尽量靠近零件并与零件空腔形状一致。在一般的CAD软件中有旋转和放样造型的功能,旋转方法生成的填充块不一定能满足有些斜孔的情况,放样的方法生成的填充块不能保证外大内小。HRPCAD系统结合这2种造型方法来生成填充块,用户需使用交互式的方法确定填充块的基平面,主轮廓环、母线和中心轴线等信息,然后由软件进行三角网格划分生成填充块模型。

对如图1a所示不规则模型,使用HRPCAD软件可在5min内设计出如图1b所示的随形外框 和自定义填充块,然后就可生成STL模型文件交付给HRP系统软件进行加工。

(a)不规则的STL模型 (b)随形外模框与填充块

图1 HRP-CAD示例

3 结束语

使用该优化技术不仅大幅度降低了昂贵的硅橡胶的消耗,并且由于随形外框和自定义填充块减少了LOM网格的划分,实际加工速度可以提高10%左右,此外它简化了LOM废料的剥离工作,随形外框和填充块可以很方便地一次性取出,如图1a所示的模型按照常规方式加工,废料一般需要2h才能完成剥离工作,而采用本软件优化制造后,剥离时间可缩短在1h以内。

六、基于木粉的快速成型方法

陈晶 郭艳玲

在自动化、信息化高度发展的现代社会,人们对产品的需求日趋多样化,产品争夺市场的竞争越来越激烈,要求更新的周期也越来越短,这就要求设计者不但能根据市场的要求设计新产品,而且能在尽可能短的时间内制造出原型,以便进行必要的性能测试,同时在征求用户意见的基础上做出相应的修改,最后形成能投放市场的定型产品。这样就在激烈的市场竞争中占有先机,抓住机遇,赢得客户。传统的制造方法是采用材料去除的思想生产原件,经过一系列的车、铣、刨、磨等加工过程完成,这样生产出来的原件成本高、周期长,已不能适应日新月异的市场的变化。而快速成型技术在本质上改变了这一传统的制造思想,采用添加材料的加工方法,在制造思想上得到了解放,是一种新型的三维模型制造方法,只需用三维CAD系统建模,生成产品的三维计算机图形,再进行分层处理,通过对成型机的控制即可精确地制造出极为复杂的工件,是一门具有强大生命力的新技术。

1 快速成型技术目前存在的不足

快速成型具有快速性、设计制造一体化、自由成形制造、高度柔性、材料的广泛性、技术的高度集成等优点。像任何一项新技术的产生一样,都要经历逐渐完善的过程,快速成型技术目前正处于这一关键阶段,存在着一些不足。主要集中在下述几点上:

1.1材料成本高

就日前已有的几种快速成型技术来看,普遍存在材料成本高的问题,其中分层物体制造(LOM)的材料最便宜,9.63—17.08美元/kg,材料价格最贵的是立体平板印刷设备(SLA)和熔积成型(FDM),250-458美元/kg,选择性激光烧结(SLS)的材料价格居中。

清华大学开发研制的低温冰型快速成型方法,以水为原料,价格低廉,成型原件的精度也好,但同时受到低温的限制,还不能在各领域广泛地使用。

1.2 设备价格和系统运行成本高

目前一台快速成型设备需30—50万美元,还不包括系统运行时所需的保护气体、水电动力、房屋、备件和维护费用,以及设备折旧费等。对于采用激光作成型源的RP系统,必须着重考虑激光器的保证使用寿命和维修价格。例如:紫外激光器的保证使用寿命为2000h,紫外激光管的价格达上万美元。另外,由于成型原件在其强度、表面质量等性能在有些情况下还满足不了应用的要求。为了弥补直接成型零件的一些不足之处,我们往往投入大量的人力、物力进行必要的后处理,提高成型件的强度和表面光洁程度。

基于目前快速成型设备和材料存在的以上问题,我们提出一种新的快速成型方法——基于木粉的快速成型方法。在设备方面不采用价格昂贵且使用寿命短的激光器,而是采用价格低廉使用寿命长的机械喷头。材料采用的是木粉,取材广泛,与其它快速成型材料相比成本更低,更环保,更易降解。成型原件外观与木材相似,具有硬木的特点,强度高、不易变形、后处理简单,完全可以在某些场合替代现有的塑料和树脂模型,作为概念原型、功能测试的原型、模具和功能零件使用。

2 基于木粉的快速成型方法

2.1 基于木粉的快速成型机原理

图1 基于木粉的快速成型机原理

RP各种技术的成型都是本着离散和堆积的基本思想。以下结合图1说明基于木粉的快速成型的成型原理。喷嘴在微机控制下按加工零件各分层截面的形状运动并在工作台上喷液态胶,在左侧有一送粉的小车,将有胶的表面铺上木粉、压实,从而形成一个固化的层面。当一层完成后,未被喷胶的地方仍是粉末状的木粉。然后,升降台带动基板再下降一层高度,接着进行第二层喷胶。新固化的一层牢固地粘在前一层上,如此重复直到整个零件制造完毕。

2.2 基于木粉的快速成型机的工作过程

首先由CAD软件生成曲面或实体模型,然后将CAD模型转化成STL文件格式,利用预处理软件,由STL模型获得一层一层的平面信息,分层厚度可以调节,利用层片信息驱动喷嘴,完成胶的喷涂,记下来由快速成型机的供粉和铺粉系统完成铺粉、压实等动作。如此循环制作出原型件。最后,为了满足实际情况和技术要求,我们要对原型件进行二次固化及进行必要的修整等。

基于木粉的快速成型系统的工作过程如图2所示。

图2 基于木粉的快速成型系统的工作过程

2.3 基于木粉的快速成型机的供粉及铺粉系统

在完成了原形的概念设计,计算机CAD建模,经过切片程序离散,转化为快速成型即可执行的信息的基础上,就是成型机要完成的动作,开始送粉和铺粉。

2.3.1供粉及铺粉系统的组成

供粉和铺粉系统由床身、供粉缸、成型缸、铺粉辊筒等组成。由供粉缸的步进电机带动丝杠使供粉缸的活塞上下移动,调节木粉层厚以实现高度方向的定值进给,进给量由分层的厚度决定,每完成一层成型,成型缸便下降一层高度。同时送粉缸活塞提高一层高度。图3是供粉及铺粉的工作过程。

2.3.2铺粉辊筒的运动

(b) 木粉送至成型缸 (a)供粉缸活塞上升

(c)铺覆木粉

图3

铺粉辊筒有三个运动,一个是在水平方向自右向左的平动,一个是自身的转动和振动。其中辊筒的平动速度和自身的转动速度对最终原件的密度都有很大的影响,我们要根据实际情况,木粉的粒度进行调解。辊筒自身的振动是辊筒在垂直于粉末层表面的方向,沿径向振动。是为了破坏木粉颗粒的拱桥效应,提高粉末层的密度。

基于木粉的快速成型方法,具有成本低廉,绿色环保的优点。在一定程度上弥补了现有快速成型设备和材料的价格高问题,具有良好的发展前景,它会被广泛地应用到在社会主义现代化建设的各个领域,为加速我国家电、信息技术、军工、机械、生物医药制造等行业新产品开发发挥了积极的作用。

参考文献

[1] Kruth.J.P.Material Increase Manufacturing by Rapid Prototyping Techniques.CIRP ANNALS,1991,40(2).

[2] Jacobs P. Rapid Prototyping & Manufacturing.Society of Manufacturing Engineers,Califomia,1992.

[3]罗辑等.试论快速成型技术及其发展策略.重庆工学院.煤矿机械.

[4]杨占尧等.论快速成型技术的发展方向.西安交通大学先进制造技术研究所.工程塑料应用.2002-1.

[5]王冰快速成型技术发展新趋势.温州科技情报所,中国科技信息,2005-9.

[6]谭永生.FDM 快速成型枝术及其应用.北京航空工艺研究所.航空制造技术。2000-1.

[7]王西建等.快速成型制造技术的应用厦开发重点.辽宁工程技术大学机械工程学院.辽宁工程技术大学学报,2005—4.

[8]孔凡让等.一种新型的石蜡喷射凝结快速成型工艺研究 中国科学技术大学.工艺与检测,2003-7

[9]吴晓鸣.一种新的快速成型方法激光分层固化灰浆.洛阳电光设备研究所 航空制造技术,2000-2

[10]孙梁等.三种快速成型制作的聚酯钙磷盐人工骨修复兔桡骨缺损的实验研究南京军区福州总医院 中华外科杂志,2005-4.

七、基于逆向设计理论3DMAX造型快速成型的研究 朱东华

摘要:通过把汽车变速箱清洗设备上壳体的3DMAX 虚拟造型导入PRO / E 三维参数化环境进行曲线、曲面重构等逆向设计, 以及利用快速成型软件MAGICS 对其进行切片和快速加工成型的过程,摸索出一条将虚拟设计与逆向设计直接对接快速成型机的新路径。初步解决了以往造型设计与成型过程中重复性劳动多、仿真误差大、周期长等问题。

关键词:虚拟设计;逆向设计;快速成型

1 前言

以往虚拟设计的产品造型效果图一旦得到决策层认可,须重新利用PRO / E 等三维参数软件对照效果图进行仿形设计,这是因为3DMAX 渲染功能虽然强大,却因缺少特征约束和精度值,而不被快速成型机等数字化加工设备接受。若重新进行仿形设计又将造成前期创造性劳动的浪费、复杂曲面仿形的误差和造型周期的延长。

如果能将3DMAX 虚拟造型以IGES 格式导入三维参数化设计软件PRO / E 中,利用逆向设计方法对其进行曲面拟合与重构,再以STL 格式导入快速成型的MAGICS 软件中切片, 最后制定出快速成型机的ARPS 路径文件,并进行快速成型加工。这样就能有效克服上述缺点,为企业新产品营销赢得宝贵的时间。

2 逆向设计方法

2. 1 曲线重构

图1 所示, 3DMAX 软件具有利用NURBS 曲线进行设计的功能,因此,在向外输出数据时,其B 样条曲线的数据信息会通过IGES 转换器完整导入PRO / E 软件中。

图1 3DMAX 造型以IGES 格式导入PRO / E

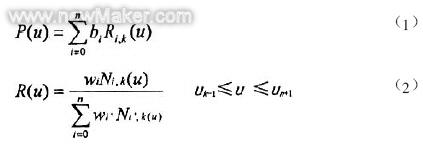

在对3DMAX 造型进行逆向设计的过程中,为达到对原曲面的精确仿形,须对原任意曲面进行辨识,并根据辨识结果对曲面进行初始划分(分块),以使每片曲面都具有较好的拟合特性。在对现有三维模型反求基准曲线时,可利用特征点插值、拟合的方法生成基准曲线。先确定原曲面特征点b0, b1, …bi, i = 0, 1, 2…n ,再构造光滑的NURBS 曲线,使之插值于这些空间特征点,并满足

式中,Ni, k ( u) 为B 样条基函数,Ri, k ( u) 为k 阶( k - 1 次)有理B 样条基函数,wi 对应于特征点bi 权因子。

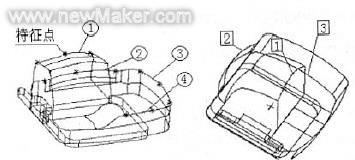

图2 所示,为利用上壳体的空间特征点插值、拟合的七条曲面边际基准曲线。NURBS 可以精确地表示二次规则曲面,它是Bezier 和B 样条曲线、曲面的推广形式。为使PRO / E 的任意NURBS 曲线通过一组B 样条曲线数据点bi ( i = 0, 1, ……, n) ,可先使曲线首尾端点分别与首末数据点对应,并使曲线的分段连接依次与NURBS 曲线定义域内的节点相互对应。实际上,数据点给出后,特征点的控制顶点数的最大值已经确定。一般控制顶点数最多不应超过m - k + 1,其中m 是所给出的数据点数,k 是曲线的次数(超过该数,方程会无解)。为减少数据存储量和计算工作量,一般可先取最少数量的控制顶点数。

图2 上壳体曲面的边际基准曲线

2. 2 曲面重构

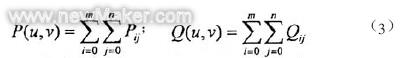

为利用Bezier 曲面拼接上壳体两组四片NURBS 曲面的示意图,其曲面边界拟合的选点分别由控制顶点Pij 和Qij 定义。

其方程为:

式中,Pij 为( n + 1 ) × ( m + 1 ) 个空间点列(实际应用中,n、m 不大于4)。如要求两曲面片沿该公共边界达到G1 连续,则曲面片在该边界上应有公共切平面,其方程式为:

可满足上式的最简单取解还有:

但在利用(7)式进行曲面片的边界拟合时发现,虽然u 向和向比较光滑连续,且比较容易控制。但对于复杂的曲面片进行边界拟合时, 该式显现出较大的局限性。为此, 我们还可利用方程:

来满足(6)式。式中,β( v)是v 的任意线性函数,仅要求Qu(0, v) 位于Pu (1, v) 和Pv ( 1, v) 所在的同一个平面内,也就是曲面片P( u, v) 边界上相应点处的切平面,这样就有了较大的灵活性(其他方法从略)。

图3 所示,为利用四边域曲面构建方法、Bezier 曲面拼接方法和曲面片逼近拟合、曲面扫描、拉伸等多种方法对原3DMAX上壳体造型进行曲面重构的部分过程示意图。在完成对上壳体各类型曲面的重构工作后,还须利用PRO / E 的曲面剔边、修剪、过渡等常用功能进行细化处理,这样就可得到理想的重构曲面。

图3 上壳体曲面重构图

3 快速成型方法

图4 所示,为PRO / E 完成上壳体模型的逆向设计后,设定模型切片参数和指示快速成型机加工路径的示意图。在这里,利用PRO / E 重构的上壳体将以STL 格式导入MAGICS 中,并按设定参数将其“切”成一系列片层,同时生成两个CLI 文件。快速成型加工之前,须将模型移上平台,沿Z 轴提高2mm,以便建立支撑零件。为缩短加工时间,再沿X 轴逆时针旋转90 度,同时生成AFI 文件。最后用ARPS 文件指示加工路径,由此,快速成型机将用材料添加法依次将每一层切割出来,并连接各层,直到完成整个样件的成型加工。

图4 设置切片参数和快速成型机加工路径

研究中发现,MAGICS 软件虽提供了纠错工具,但当错误很多时,修补是无效的。此时,最好检查STL 原文件是否存在内、外侧面有缺面、坏边或颠倒等错误以及文件经多次转换,是否有丢失数据现象等。在对STL 原文件错误修正后,再次进行切片,并重新指定加工路径,进行样件的快速成型加工。

4 结论

通过对清洗设备上壳体的3DMAX 虚拟造型进行PRO / E逆向设计以及快速成型加工的过程表明,将三种新型软件与快速成型机直接对接的方法是可行的。在目前常用的实物造型三坐标测量、扫描、重构等逆向设计方法的基础上,该方法有为产品造型设计开辟了一条新的途径。避免了对原有虚拟造型所进行的重复性工作,缩短了造型设计、成型加工的周期,提高了仿形精度,节省了人力和物力资源,并能以更快的速度将样品推向市场。

参考文献

1 柳迎春. Pro / ENGINEER2001 曲面设计. 2002 150 ~ 217.

2 柳迎春,简琦昭. Pro / ENGINEER2002 工业造型设计. 清华大学出版社,2002.

3 车翔玖,梁学章. 两邻接NURBS 曲面间的G 连续条件. 吉林大学学报(1).2002 19 ~ 40.

4 璩柏青,许社教. 计算机图形学. 西安电子科技大学出版社,2003 129 ~ 180.

5 Charrot P, Gregory J A. Apentagonal surface patch for computer aided geometric design, Computer Adid Geometric Design, 1984.

6 Saeid M. Review of Reverse Engineering Approaches. Computers Industry Engineering. 1998, 35 (1 ) .

八、快速注模与快速成型:一种新生的快速制造商

Joseph Ogando

急切和等待。这是一句描述定制零件制造非常适用的箴言。尽管你想尽快将产品投入市场,然而,为了得到功能样机和小批量制造的零件,你将不得不等待。你将用几天甚至几周的时间才能从供应商那里得到准确的报价。你将等待那些供应商提出的可制造性的建议。你将等待几周或几个月的时间,零件才能到达。

现在,振作起来吧。你等待的日子就要结束了。正在浮现出来一种快速制造供应商,他们使获得定制零件的过程变得流畅。这些供应商卖的不仅仅是零件,而是时间。他们中的一些可以在几分钟内告诉你准确的报价。他们中最快的只用3到5个工作日,就能提供保证产品质量的注模零件;而传统的供应商,往往需要十天甚至几周的时间。另外一些同时还提供加工金属零件,只需要用几天时间。通常,只有当你的零件设计简单,并且与一家有生产余力的车间有很好的关系,定制零件才能在上述的时间范围内完成。供应商们为了得到最好的价钱,使这些塑料零件和金属零件的完成时间可能延长到两周或三周。即使如此,还是比传统的制造商要快得多。

快速制造商能够使报价过程自动化,但是他们仍然使用传统制造技术生产实际零件,

例如CNC 切削机床。(照片提供:Protomold 公司)

现在的快速制造零件供应商用不同的方法来增强他们的制造过程。其中一些发展成为快速成型服务机构。Terry Wohlers,一位研究快速成型技术和快速制造的顾问,他估计现在全球大约有400家这样的服务机构。他说:“他们中的多数都能做一部分快速制造。” 另外一些快速制造商来自传统的加工车间,他们通过学习使生产管理变得更精益化,反应速度更快。Wohlers还说:“在快速制造方面,快速成型服务机构和传统的制造商之间有一些重叠的地方。”

然而,有少数快速制造供应商与传统的制造商之间差别很大,他们有两个与众不同的重要特征:其一,他们研究出了基于网络的尖端软件,使不同程度的设计分析、报价和订购自动化;其二,他们也同时乐于使用传统的制造方法,以使他们的零件能够忠实地模仿甚至代替传统的零件生产。

在线车间

如果快速制造商共享一个指导原则,即在报价和订购方面像传统制造商那样,就可以节省大量的时间。传统的报价通常需要在某些方面不断地与零件的设计者进行沟通。他们打电话,发电子邮件,重新探讨CAD文件。反复推敲设计方案。所有的这些步骤,做起来就得花费几天或几周的时间。

不同的快速制造商在报价和订购上有截然不同方式,其中一种与在线商店非常的相似。eMachineShop的总裁并创立者Jim Lewis说:“我们把自己看作定制零件制造业中的Amazon(亚马逊,美国著名在线交易网站)。” Jim Lewis并不是唯一的快速制造商实行在线交易。

为了使定制零件制造业更像零售行业,快速制造专家们投资自动的报价软件,这种软件能够解释费用因素的综合影响。这些以知识为基础的系统都是从零件的CAD图开始的。它们能够自动地分析零件的几何构成,并综合许多制造业的要求——例如,机床的型号、精加工选项等等。之后软件在几分钟到二十四小时内返回零件的报价。整个报价和订购的过程可以在线完成或者通过基于网络和单机结合的软件。

金属零件快速制造供应商专注于三轴铣削加工。然而,

eMachineShop 提供的更多,

包括板材弯曲、激光切割和冲压等。

以上是基于这些系统普遍的观点。然而,实际上,不同的供应商提供不同程度的自动化。最先进的系统产生报价时,只需要在最开始由用户提供CAD文件、选择少量相关参数如产品批量、递送时间和制造选项,之后就不需要人工参与。例如快速注模的先驱者Protomold,研究出了一种基于网络的软件,这个软件可以评估设计、如果有必要建议对其修改、产生报价,并且将以上所有信息生成一份网上的交互式报告——这些工作都在一个工作日内完成。工程师们在这些报告送出去之前进行复查,但这通常只是形式上的。实际上,Protomold的总裁Brad Cleveland说自动化除了更快,还有效的提高了报价的准确性以及一致性。他说:“将来会从我们这里发现更多的自动化,而不是更少。”

eMachineShop同样使用了全自动过程,使工程上的复查减到最小。尽管eMachineShop公司的软件把产生实际的加工刀轨作为产生报价过程的一部分,它仍然可以在几分钟内返回报价。与其他的供应商不同,eMachineShop要求用户将他们零件的几何构成以及制造选项输入专用的二维CAD软件,这个软件是该公司免费分发的。

快速注模不仅用于原型件. FKI Logistex应用这种技术生产用于

它的仓库自动化系统中的零件。

QuickParts公司同时用两种方法实现报价的自动化。QuickQuote是该公司的在线自动报价系统,在用户提交CAD文件几分钟之后就能够返回详细的报价。对于一些复杂的设计或那些连续运转的机床,目前还不能使用这种实时的系统,QuickParts公司依靠一种半自动的方法,这种方法由工程师们借助内部设计分析软件和报价软件复查用户的CAD文件。在以上例子中,用户都可以在24小时内获得他们的详细报价。作为第三种选择,QuickParts公司还为那些不能或不愿意在线提交他们设计的CAD文件的用户提供单机版估价软件。这三种选择将持续存在一段时间,在这同时,QuickParts公司在继续研究实时、自动报价的选项。根据公司的运营副总裁Michael Maurice的意思,他们公司继续研究的原因并不仅仅是为了速度,而是为了报价的质量。他说:“我们的技术在报价上与传统的制造商相比具有更好的一致性。”

其他快速制造商都依靠半自动的方法报价,并且不打算脱离人工的参与。Take Toolroom Express就是一个例子,这个快速注模制造商今年年初开始经营,他的工程师们使用内部软件综合整理得出报价。然后在24小时内返回报价。该公司总裁Rick Haddock正致力于加速公司的报价过程,即便如此,他依然不打算减少工程师们的角色。他说:“我认为当我们的系统成熟以后,能够在几个小时内提供准确的报价。但是,制模和注模太复杂,我认为不可能实现完全自动化来复查设计。”

制造模型

这些现代的公司具有一组太空时代的制造设备,能够给予他们速度上的优势,是个很吸引人的想法。快速成型系统在快速制造中扮演着越来越重要的角色,例如激光固化快速成型和选择性激光烧结快速成型。

然而,现在传统的制造方法仍然统治着快速制造。三坐标机床制造了大多数金属零件,同时也制造了用于快速注模的凹凸模具,以上这些最终都是使用传统的机床。

无论什么制造方法,这些快速制造机构都有不同的方法加速实际零件制造。其中一些公司,例如Protomold和ToolRoom Express,他们自己制造所有的零件。而另外一些公司,例如QuickParts和eMachineShop,是将他们的制造任务外包给下属供应商。仅QuickParts一家公司,在北美有超过30家的供应商为它生产;eMachineShop为了保持最低的价格,则是将它的大部分制造任务送到遍布亚洲的供应商。

两种方法都有他们各自的优点。外包制造任务的这些供应商能够提供更多种类的制造服务。例如,eMachineShop在机械加工领域占有相当的份额,但同时,它能够提供的服务还有板材弯曲、激光切割和砂模铸造。

另一方面,自己生产所有的产品,就具有Cleveland所谓的“专注和规模”。专注,意思是公司能够精益求精它的生产流程技术,以改进和加速它的综合铣削加工、工具加工和注模操作。规模,意思是公司在任何时候都能够承担大量的制造任务,而不用担心下属供应商的生产能力问题。他说Protomold公司曾经仅用三周时间为一个客户生产了90个零件。

Protomold公司的自动设计分析系统能够快速标记出那些增大

花销或者

使零件与公司的快速注塑模系统不匹配的设计选项。

从客户的角度看,他们对于类似制造方式的依赖使得他们对两种制造方式都有需求,有时候是二者的交叉,根据不同的客户会有不同。他们中的一位坚持认为制造出的零件与功能样机没有区别。Xerox Corp.公司资深的塑料工程师Kurt Jenkins就是属于这个阵营的人。他解释了加工的塑料零件或那些用快速成型机制造的零件,在重要的功能测试尤其是动力学测试中,表面特性没有注模零件好的原因。注模零件表现出色的原因是在其注模过程本身就给予了内应力和表面特性,这使得其他原型不能与之相比。因此,Xerox公司Jenkin的小组在过去的三年中将超过100项工作交给Protomold做。他说:“当我们拿到用真实材料制造的真实零件的时候,我们才能够找出真正的问题。”

另外一种客户指望由快速制造商制造实际的零件。例如,FKI Logistex库存和分销部门一直依赖Quick-Parts的注模技术生产零件。Division的研究开发副总裁 Mark Hein回忆说,最初是求助于QuickParts,从它那里得到一些用于一家公司仓库的自动化产品中的发光开关罩和遮盖物末端盖的激光液态树脂固化(SLA)原型。他在线得到实时报价的两天后就收到那些原型。他说:“这个给我留下了深刻的印象。”于是,他开始考虑用供应商的快速注模服务来生产实际的零件。最终卖给他的零部件可以容易的从原型件转化为实际的模具。Hein说他最初向QuickQuote公司的提交推进了整个过程。他只提交了一次他的CAD文件,QuickParts就根据这个文件,制造了原型件和注模模具。并且他对待同一客户服务很具有代表性,他用铝模具将初始原型转化为小批量的产品,而现今的产品制造都是使用多模穴模具,产量超过50,000件/年。除了下订单,Hein说他“得到注模的零件以外没做任何事。”在制模的费用比过去增长了之后,FKI再也不必被迫购买模具了。

通过转向快速制造供应商来制造零件,FKI在获得塑料零件上采用了逐渐增加灵活性的策略。Hein描述这种快速生产的实用性为“完美的指标”。FKI的塑料零件在几何结构、耐用性、材料和设计的美观角度都相对简单。Hein说:“我们不做任何非常复杂的零件。”在他说的这种情况下,从花费的角度看,这样的策略对小批量的生产过程很有意义。

制造金属零件同样也使用快速制造方法。对于机械零件和金属板材零件,快速制造供应商只能在他们的价格、完成时间、零件质量和技术能力的基础上,一件一件的完成。与那些要求很短完成时间的短期工作相比,这些供应商承诺可以有更多好的选择。QuickPart的Maurice和eMachineShop的Lewis都表明在大型的生产运作中他们的制造模型能提供最低的价格。Maurice解释,“我们的制造方法没有超越传统的机械制造车间,并且我们的供应商在销售和市场上也没有超越。”

QuickParts 和其他网上制造商已经开发出了客户定制加工寻价系统软件,

使原来需要几天甚至一周的时间缩短到仅仅几分钟。

快速制造供应商最大的缺点就是他们对金属零件加工能力的限制。即使eMachineShop参与了金属板材零件和一些少数的其他加工,但这些加工目前还是以三坐标机床为主,这一点也不令人惊奇。Maurice说:“它处理了应用中绝大多数的铣削加工。”但是如果你想要最短的完成时间,并且需要使用五坐标机床、电火花加工(EDM)或精密研磨,那么你将不那么走运了。用压铸模制造零件与上述情况相同。对快速制造商的一个好消息就是快速制造系统的研究正在进行中,无论是金属零件的还是塑料零件的。例如,QuickParts正在研究将压铸模和五坐标机床纳入它们的QuickQuote系统。

从eMachineShop 获得零件需要三个简单的步骤。下载该公司免费的

CAD 软件和报价软件;插入你的设计信息;最后订购你要的零件。

因此,如果你看不到自己的需求,那么回头检查是很值得的。如果你想知道快速制造是否能很好的适应你的应用,有一个简单的解决方法:给一个或几个这样的系统一件工作,看看返回的什么。这个不需要像报价那样长时间的等待。

原载《DESIGN NEWS China》

九、几种常见快速成型工艺优缺点比较

北京瑞科达快速成型科技有限公司

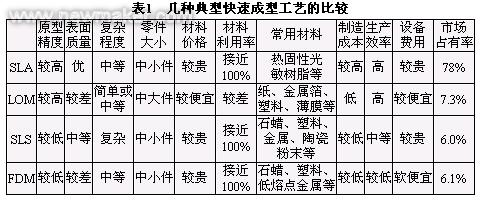

在快速领域里一直站主导地位快速成型工艺主要包括:FDM、SLA、SLS及LOM等工艺,而这几种工艺又各有千秋,下面我们在主要看一下这几种工艺的优缺点比较:

FDM

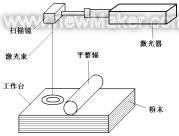

丝状材料选择性熔覆(Fused Deposition Modeling)快速原型工艺是一种不依靠激光作为成型能源、而将各种丝材(如工程塑料ABS、聚碳酸酯PC等)加热熔化进而堆积成型方法,简称FDM。

丝状材料选择性熔覆的原理如下:加热喷头在计算机的控制下,根据产品零件的截面轮廓信息,作X-Y平面运动,热塑性丝状材料由供丝机构送至热熔喷头,并在喷头中加热和熔化成半液态,然后被挤压出来,有选择性的涂覆在工作台上,快速冷却后形成一层大约0.127mm厚的薄片轮廓。一层截面成型完成后工作台下降一定高度,再进行下一层的熔覆,好像一层层"画出"截面轮廓,如此循环,最终形成三维产品零件。

这种工艺方法同样有多种材料可供选用,如工程塑料ABS、聚碳酸酯PC、工程塑料PPSF以及ABS与PC的混合料等。这种工艺干净,易于操作,不产生垃圾,并可安全地用于办公环境,没有产生毒气和化学污染的危险。适合于产品设计的概念建模以及产品的形状及功能测试。专门开发的针对医用的材料ABS-i,因为其具有良好的化学稳定性,可采用伽码射线及其他医用方式消毒,特别适合于医用。

FDM快速原型技术的优点是:

1、 制造系统可用于办公环境,没有毒气或化学物质的污染;

2、 一次成型、易于操作且不产生垃圾;

3、 独有的水溶性支撑技术,使得去除支撑结构简单易行,可快速构建瓶状或中空零件以及一次成型的装配结构件;

4、 原材料以材料卷的形式提供,易于搬运和快速更换。

5、 可选用多种材料,如各种色彩的工程塑料ABS、PC、PPSF以及医用ABS等。

FDM快速原型技术的缺点是:

1、 成型精度相对国外先进的SLA工艺较低,最高精度0.127mm

2、成型表面光洁度不如国外先进的SLA工艺;

3、成型速度相对较慢

SLA

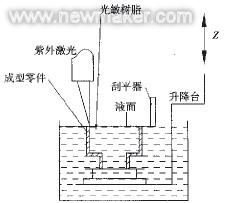

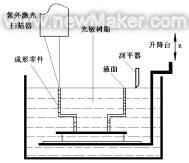

光敏树脂选择性固化是采用立体雕刻(Stereolithography)原理的一种工艺,简称SLA,是最早出现的一种快速成型技术。

在树脂槽中盛满液态光敏树脂,它在紫外激光束的照射下会快速固化。成型过程开始时,可升降的工作台处于液面下一个截面层厚的高度,聚焦后的激光束,在计算机的控制下,按照截面轮廓的要求,沿液面进行扫描,使被扫描区域的树脂固化,从而得到该截面轮廓的树脂薄片。然后,工作台下降一层薄片的高度,以固化的树脂薄片就被一层新的液态树脂所覆盖,以便进行第二层激光扫描固化,新固化的一层牢粘结在前一层上,如此重复不已,直到整个产品成型完毕。最后升降台升出液体树脂表面,取出工件,进行清洗、去处支撑、二次固化以及表面光洁处理等。

光敏树脂选择性固化快速成型技术适合于制作中小形工件,能直接得到树脂或类似工程塑料的产品。主要用于概念模型的原型制作,或用来做简单装配检验和工艺规划。

SLA快速原型技术的优点是:

1、表面质量较好;

2、成型精度较高,精度在0.1mm(国内SLA精度在0.1—0.3mm之间,并且存在很大的波动性);

3、 系统分辨率较高。

SLA快速原型的技术缺点:

1、需要专用的实验室环境,成型件需要后处理,比如:二次固化,防潮处理等工序。

2、尺寸稳定性差,随着时间推移,树脂会吸收空气中的水分,导致软薄部分的翘曲变形,进而极大地影响成型件的整体尺寸精度;

3、氦-镉激光管的寿命仅3000小时,价格较昂贵,由于需对整个截面进行扫描固化,成型时间较长,因此制作成本相对较高。

4、 可选择的材料种类有限,必须是光敏树脂。由这类树脂制成的工件在大多数情况下都不能进行耐久性和热性能试验,且光敏树脂对环境有污染,使皮肤过敏。

5、 需要设计工件的支撑结构,以便确保在成型过程中制作的每一个结构部位都能可靠定位,支撑结构需在未完全固化时手工去除,容易破坏成型件。

SLS

粉末材料选择性烧结(Selected Laser Sintering)是一种快速原型工艺,简称SLS。

粉末材料选择性烧结采用二氧化碳激光器对粉末材料(塑料粉等与粘结剂的混合粉)进行选择性烧结,是一种由离散点一层层堆集成三维实体的快速成型方法。

粉末材料选择性烧结采用二氧化碳激光器对粉末材料(塑料粉、陶瓷与粘结剂的混合粉、金属与粘结剂的混合粉等)进行选择性烧结,是一种由离散点一层层对集成三维实体的工艺方法。

在开始加工之前,先将充有氮气的工作室升温,并保持在粉末的熔点一下。成型时,送料筒上升,铺粉滚筒移动,先在工作平台上铺一层粉末材料,然后激光束在计算机控制下按照截面轮廓对实心部分所在的粉末进行烧结,使粉末溶化继而形成一层固体轮廓。第一层烧结完成后,工作台下降一截面层的高度,在铺上一层粉末,进行下一层烧结,如此循环,形成三维的原型零件。最后经过5-10小时冷却,即可从粉末缸中取出零件。未经烧结的粉末能承托正在烧结的工件,当烧结工序完成后,取出零件。粉末材料选择性烧结工艺适合成型中小件,能直接的到塑料、陶瓷或金属零件,零件的翘曲变形比液态光敏树脂选择性固化工艺要小。但这种工艺仍需对整个截面进行扫描和烧结,加上工作室需要升温和冷却,成型时间较长。此外,由于受到粉末颗粒大小及激光点的限制,零件的表面一般呈多孔性。在烧结陶瓷、金属与粘结剂的混合粉并得到原型零件后,须将它置于加热炉中,烧掉其中的粘结剂,并在孔隙中渗入填充物,其后处理复杂。

粉末材料选择性烧结快速原型工艺适合于产品设计的可视化表现和制作功能测试零件。由于它可采用各种不同成分的金属粉末进行烧结、进行渗铜等后处理,因而其制成的产品可具有与金属零件相近的机械性能,但由于成型表面较粗糙,渗铜等工艺复杂,所以有待进一步提高。

SLS快速原型技术的优点是:

1、 与其他工艺相比,能生产较硬的模具。

2、 可以采用多种原料,包括类工程塑料、蜡、金属、陶瓷等。

3、 零件的构建时间较短,可达到1in/h高度。

4、 无需设计和构造支撑。

SLS快速原型技术缺点是:

1、有激光损耗,并需要专门实验室环境,使用及维护费用高昂。

2、需要预热和冷却,后处理麻烦;

3、 成型表面粗糙多孔,并受粉末颗粒大小及激光光斑的限制。

4、 需要对加工室不断充氮气以确保烧结过程的安全性,加工成本高。

5、 成型过程产生有毒气体和粉尘,污染环境。

LOM

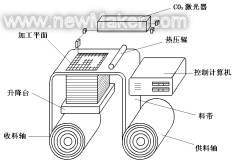

箔材叠层实体制作(Laminated Object Manufacturing)快速原型技术是薄片材料叠加工艺,简称LOM。

箔材叠层实体制作是根据三维CAD模型每个截面的轮廓线,在计算机控制下,发出控制激光切割系统的指令,使切割头作X和Y方向的移动。供料机构将地面涂有热溶胶的箔材(如涂覆纸、涂覆陶瓷箔、金属箔、塑料箔材)一段段的送至工作台的上方。激光切割系统按照计算机提取的横截面轮廓用二氧化碳激光束对箔材沿轮廓线将工作台上的纸割出轮廓线,并将纸的无轮廓区切割成小碎片。

然后,由热压机构将一层层纸压紧并粘合在一起。可升降工作台支撑正在成型的工件,并在每层成型之后,降低一个纸厚,以便送进、粘合和切割新的一层纸。最后形成由许多小废料块包围的三维原型零件。然后取出,将多余的废料小块剔除,最终获得三维产品。

叠层实体制作快速原型工艺适合制作大中型原型件,翘曲变形较小,成型时间较短,激光器使用寿命长,制成件有良好的机械性能,适合于产品设计的概念建模和功能性测试零件。且由于制成的零件具有木质属性,特别适合于直接制作砂型铸造模。

LOM快速原型技术的优点是:

1、成型速度较快,由于只需要使激光束沿着物体的轮廓进行切割,无需扫描整个断面,所以成型速度很快,因而常用于加工内部结构简单的大型零件。

2、无需设计和构建支撑结构。

LOM快速原型技术的缺点是:

1、有激光损耗,并需要专门实验室环境,维护费用高昂;

2、可实际应用的原材料种类较少,尽管可选用若干原材料,例如纸、塑料、陶土以及合成材料,但目前常用的只是纸,其他箔材尚在研制开发中;

3、必须进行防潮处理,纸制零件很容易吸湿变形,所以成型后必须立即进行树脂、防潮漆涂覆等后处

4、难以构建形状精细、多曲面的零件,仅限于结构简单的零件。

5、废料去除困难,所以该工艺不宜构建内部结构复杂的零件。

6、当加工室的温度过高时常有火灾发生。因此,工作过程中需要专职人员职守。

详细资料及技术文献请访问网站www.chinafdm.com或致电我们010-65026277

十、快速成形工艺的合理选择

天津快速原型制造技术生产力促进中心 杨莉

快速成形(以下简称RP)技术是近十年来兴起的 一项新技术,自问世以来,在成形理论、成形 工艺、设备开发及应用技术等方面取得了显著进展。从企业的角度来看,面对全球制造业市场激烈的竞争,为保持其活力就必须不断地进行新产品的开发与研制,而新产品的设计质量的优劣、开发与生产成本的高低,以及投放市场的快慢成为超越竞争对手的关键因素。目前,高度发达的计算机技术和CAD/CAM技术的广泛应用,使得RP技术与企业的新产品开发更加有机地结合在一起。通过RP技术的应用,可将设计者的概念设计快速变成实物样件,有利于快速实现新产品的设计审查、装配验证、功能验证和市场营销,从而大幅度降低新产品的开发研制成本及投资风险,显著缩短新产品的研制周期,确保新产品的上市时间。

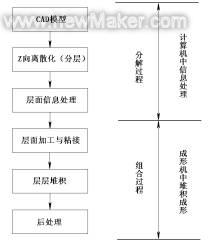

快速成形基本原理

RP技术是在现代CAD/CAM技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术的基础上集成发展起来的。不同种类的快速成型系统因所用成形材料不同,成形原理和系统特点也各有不同。但是基本原理都是一样的,那就是“分层制造,逐层叠加”,类似于数学上的积分过程。形象地讲,快速成形系统就像是一台“立体打印机”。

其工作的基本原理是:将计算机内的三维数据模型进行分层切片得到各层截面的轮廓数据,计算机据此信息控制激光器(或喷嘴)有选择性地烧结一层接一层的粉末材料(或者固化一层又一层的液态光敏树脂,或者切割一层又一层的片状材料,或者喷射一层又一层的热熔材料或粘合剂)形成一系列具有一个微小厚度的的片状实体,再采用熔结、聚合、粘结等手段使其逐层堆积成一体,便可以制造出所设计的新产品样件、模型或模具。

RP技术的优越性显而易见 :它可以在无需准备任何模具、刀具和工装卡具的情况下,直接接受产品设计(CAD)数据,快速制造出新产品的样件、模具或模型。因此,RP技术的推广应用可以大大缩短新产品开发周期、降低开发成本、提高开发质量。由传统的“去除法”到今天的“增长法”,由有模制造到无模制造,这就是RP技术对制造业产生的革命性意义。

多种成形工艺的合理选择

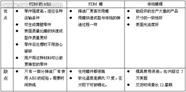

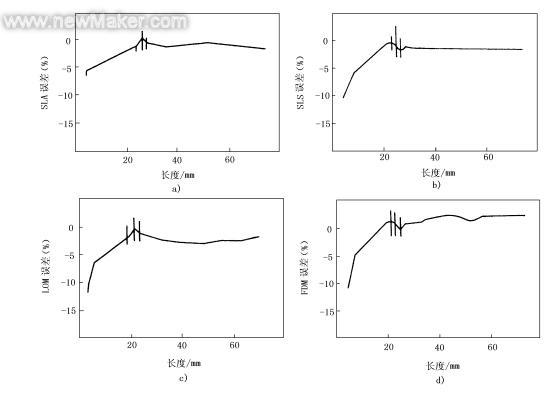

目前,应用比较广泛的RP 成形工艺有:光敏树脂固化成形工艺(Stereo Lithography Apparatus—简称SLA)、激光选区烧结或粉末烧结(Selective Laser Sintering— 简称SLS)、叠层制造或切纸成形工艺(Laminated Object Manufacture — 简称LOM)等。RP技术的应用领域很广,机械、汽车、电子信息、家用电器、航空航天、医疗器械、首饰、玩具等行业,都迫切需要RP技术。也可以说,哪里有新产品开发哪里就需要RP技术。但是,这些领域中的产品从大小到结构都迥然各异,大到几米,小到几毫米,有薄壳状的,有实心的,有的结构极为复杂,样件的制造目的不同、制造精度和制造成本的要求也不同,这就需要根据不同的产品结构和制造要求来选择最佳的RP工艺了。

结论:应根据产品的结构特点和具体要求来选择最佳的RP成形工艺

应用案例分析

多种成形工艺可以使客户在成形材料、制件精度、交货期和成本上有更多的选择余地,从而真正体验到RP技术快捷、准确、实用的技术优势,以下通过几个典型结构产品的应用案例进行分析:

◆ 电子及通讯类产品

通常电子及通讯类产品尺寸不大,产品外形多为塑料薄壳结构,但对产品的尺寸精度和表面光洁度要求很高,在多数情况下还要作为后续快速制模工艺用的母模,实现样件的小批量快速制造。

经过三种工艺对比,类似手机或仪表盒大小的壳体,SLA工艺在材料性能、尺寸精度、表面质量和装配效果等方面有明显的优势 ;虽然制造成本相对略高,但是由于样件尺寸和重量较小,其绝对制造成本并不高。因此采用SLA工艺制作最为合理,应用效果最佳。

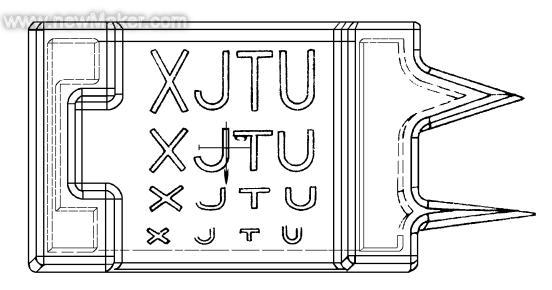

举例产品:手机,尺寸(mm)104×40×8 (如图1所示)。

样件用途:外形及结构验证,装配验证和样件订货等,要求尺寸精度和表面光洁度高,有装配要求。

最佳工艺:SLA

◆ 机械、交通类结构部件

机械、交通类产品通常尺寸较大,对制件的精度和表面质量要求略低,制作原型样件的目的多用于产品的外观、结构以及功能的验证。由于尺寸相对较大,比较注重控制产品的制造成本。

通过三种工艺的对比,类似进气歧管、发动机气缸体等尺寸较大的壳体零件, 应用SLA和SLS均可实现满意的应用效果;但是由于SLA工艺制造成本较高,故采用SLS工艺制作最为合理,性能价格比最佳。

◆ 有特定要求的产品样件

某些产品样件在制作时,对材料的物理特性有特定的要求,如强度、耐温性、密封性、透光性等。可以通过组合应用不同的RP 工艺、快速制模工艺和成形材料来实现。

◆ 快速制模和精密铸造方面的应用

举例产品:进气歧管,尺寸(mm) 300×230×400(如图2所示)。样件用途:外形验证、结构验证及功能验证。

最佳工艺:SLS

快速成形制件适合于单件制造,且制件材料为工艺规定的专用材料,因此制件的材料性能有一定的局限性。将RP技术与真空注型技术或精密铸造技术结合起来应用,不仅可以满足产品设计对特定材质的要求,而且可以快速实现新产品的小批量生产。应用RP、硅胶模和真空注型工艺可以实现小批量塑料件的快速制造,如手机或电子产品外壳的小批量制作,图3是用该工艺快速制造的小批量塑料电子壳体样件。RP与精密铸造工艺结合应用,可以实现金属样件的快速制造,图4所示是用该工艺快速制造的金属铸件。

RP服务中心可为用户提供全方位的技术服务

目前,RP设备的采购成本和运行维护成本还较高。因此,国内外普遍采用建立RP服务中心的模式推广应用RP技术。RP服务中心由于拥有多种性能先进的RP设备,以及工业设计、三维CAD实体建模、反求工程和快速制模等配套技术的支持,可以为企业提供高质量、低成本、快速和规范化的服务。

企业通过RP服务中心来制作新产品样件,不仅可以得到高质量的服务,实现最佳的应用效果,而且可以显著节约制造成本。

快速成形技术作为一种先进制造技术,其推广应用的现实意义重大。按照用户的产品特点和具体要求,合理选择RP工艺制作新产品样件,可以最大限度地满足用户需求并节约成本。

十一、基于快速成形技术的快速模具制造技术

北京瑞科达快速成型科技有限公司

一、引言

近10年来,制造业市场环境发生了巨大的变化,迅速将产品推向市场已成为制造商把握市场先机的重要保障。因此,产品的快速开发技术将成为赢得21世纪制造业市场的关键。

快速成形技术(以下简称RP)是一种集计算机辅助设计、精密机械和材料学为一体的新兴技术,它采用离散堆积原理,将所设计物体的CAD模型转化成实物样件。由于RP技术采用将三维形体转化为二维平面分层制造的原理,对物体构成复杂性不敏感,因此物体越复杂越能体现它的优越性。

以RP为技术支撑的快速模具制造RT(Rapid Tooling)也正是为了缩短新产品开发周期,早日向市场推出适销对路的、按客户意图定制的多品种、小批量产品而发展起来的新型制造技术。由于产品开发与制造技术的进步,以及不断追求新颖、奇特、多变的市场消费导向,使得产品(尤其是消费品)的寿命周期越来越短已成为不争的事实。例如,汽车、家电、计算机等产品,采用快速模具制造技术制模,制作周期为传统模具制造的1/3~1/10,生产成本仅为1/3~1/5。所以,工业发达国家已将RP/RT作为缩短产品开发时间及模具制作周期的重要研究课题和制造业核心技术之一,我国也已开始了快速制造业的研究与开发应用工作。

二、基于RPM的快速模具制造方法

模具是制造业必不可少的手段,其中用得最多的有铸模、注塑模、冲压模和锻模等。传统制作模具的方法是:对木材或金属毛坯进行车、铣、刨、钻、磨、电蚀等加工,得到所需模具的形状和尺寸。这种方法既费时又费钱,特别是汽车、摩托车和家电所需的一些大型模具,往往造价数十万元以上,制作周期长达数月甚至一年。而基于RPM技术的RT直接或间接制作模具,使模具的制造时间大大缩短而成本却大大降低。

1. 用快速成形机直接制作模具 由于一些快速成形机制作的工件有较好的机械强度和稳定性,因此快速成形件可直接用作模具。例如,Stratasys公司TITAN快速成形机的PPSF制件坚如硬木,可承受300℃高温,经表面处理(如喷涂清漆,高分子材料或金属)后可用作砂型铸造木模、低熔点合金铸造模、试制用注塑模以及熔模铸造的压型。当用作砂形铸造的木模时,它可用来重复制作50~100件砂型。作为蜡模的成型模时,它可用来重复注射100件以上的蜡模。用FDM快速成形机的ABS工件能选择性地融合包裹热塑性粘结剂的金属粉,构成模具的半成品,烧结金属粉并在孔隙渗入第二种金属(铝)从而制作成金属模。

2.用快速成形件作母模,复制软模具(Soft tooling) 用快速成形件作母模,可浇注蜡、硅橡胶、环氧树脂、聚氨脂等软材料,构成软模具,或先浇注硅橡胶、环氧树脂模(即蜡模的压型),再浇注蜡模。其中,蜡模可用于熔模铸造,而硅橡胶模、环氧树脂模等可用作试制用注塑模或低熔点合金铸造模。

3.用快速成形件作母模,复制硬模具(Iron tooling) 用快速成形件作母模,或据其复制的软模具,可浇注(或涂覆)石膏、陶瓷、金属基合成材料、金属,构成硬模具(如各种铸造模、注塑模、蜡模的压型、拉伸模),从而批量生产塑料件或金属件。这种模具有良好的机械加工性能,可进行局部切削加工,以便获得更高的精度,或镶入嵌块、冷却系统、浇注系统等。用金属基合成材料浇注成的蜡模的压型,其模具寿命可达1000~10000件。

4. 用快速成形系统制作电脉冲机床用电极 用快速成型件作母体,通过喷镀或涂覆金属、粉末冶金、精密铸造、浇注石墨粉或特殊研磨,可制作金属电极或石墨电极。

三、基于RP的快速模具制造的应用

1. 利用硅橡胶模(Silicon Rubber Mold)制作佛头、线圈

硅橡胶有很好的弹性和复制性能,用它来复制模具可不考虑拔模斜度,基本不会影响尺寸精度,而且这种材料有很好的切割性能,用薄片就可容易地将其切开且切面间非常贴合,因此用它来复制模具时可以先不分上下模,整体浇注出软模后,再沿预定的分模面将其切开,取出母模,即可得到上下两个软模。

(1)试验用设备和材料 所用的设备:Stratasys的Titan快速成形机、HVC-1真空注型机和恒温箱。所用的材料:日产KE-1310ST透明硅橡胶、日产CAT-1310固化剂(浇注时,KE-1310ST与CAT-1310以100:10混合)和PX215真空注型硬制聚氨脂树脂(异氰酸脂,多元醇1∶1混合)。

(2)制模工艺路线 使用 UG、PRO-E、Solid Edge 等软件进行三维实体造型,以STL文件格式保存;将文件输入快速成形机作出制件原型,处理后作为硅橡胶母模;组合模框后将硅橡胶和固化剂的混合物浇注于框中,通过真空脱泡、固化后剖切取出母样即得硅胶模;最后在真空注型机中浇注塑料样件。具体的制模流程如图1所示。

CAD三维造型软件

↓

STL文件

↓

FDM快速成型制作母件

↓

制作模框

↓

浇注硅胶和固化剂的混合物

↓

固化

↓

分模

↓

树脂浇注

图1 制模工艺路线

(3)制作硅胶模具时的注意事项 对加成型硅橡胶而言,不要在室温下固化,而以40℃~60℃加温固化;分模面的选取一定要注意将外观面朝下,在内观面的合适位置上放置胶棒;如果零件有倒钩,可以在硅胶模上作45°切口,但注意不要割断;在一些树脂不易流满的死角处,一定要做气孔;对不容易进行分模的原型件,可以喷少许离型剂。

此外,对形状复杂(倒钩、斜面很多),两半模无法满足脱模条件的情况,开模时可以将硅橡胶模具剖开成数块来处理。但要注意,在浇注塑料件的时候合模应精确,否则会因模具的错位或合模不紧而影响浇注品的精度。

(4)应用图例 图2和图3分别是我们制作的佛头和线圈模具的照片。

图2 佛头模具

图3 线圈模具

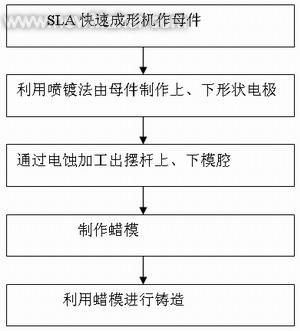

2. 利用电极(electroforming)快速制造精铸摆杆

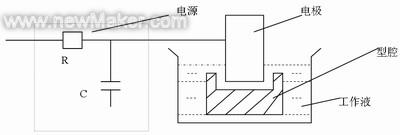

注射模等多种模具的型腔常常用电脉冲加工机床(EDM)制作。它是利用导电材料(金属)在液体介质中放电时的电腐蚀现象来对金属材料(型腔)进行加工的,原理如4所示。

图4 电脉冲加工原理图

图4 电脉冲加工原理图

(1)精铸摆杆制作工艺流程 如图5所示,在此摆杆制作工艺中,电极的制作是关键。我们首先用快速成形机制作出母件,在其表面进行金属喷镀构成铜电极壳体,然后取出电极壳体,在电极壳体的背面注射环氧树脂,用电极固定座与电极壳体连接构成铜电极。这样,精铸摆杆电极就制作完成了。

FDM快速成型机制作母件

↓

利用喷镀法由母件制作上、下形状电极

↓

通过电蚀加工出摆杆上、下模腔

↓

制作蜡模

↓

利用蜡模进行铸造

图5 摆杆制作工艺流程

(2)注意事项

1)这种方法由于通过电极的电流较大会产生大量的热,如果散热不够好,镀层和母体易分离,导致电极镀层畸变、破裂,加剧损耗。为此,可在电极中设置相应的冷却道,或在靠近镀层处放入金属嵌块来改善导热。

2)在电脉冲加工过程中,电极与被加工表面之间的间隙应适中。过大,极间电压不能击穿极间介质,从而不能产生火花放电,过小,容易短路。

3)加工工件必须放在较高绝缘强度的液体介质中进行。通常采用泵和过滤器使工作液循环过滤。

4)精加工电极表面应尽可能光洁,以便减少模腔表面的后处理工作量。

(3)应用图例 如图6所示,从左向右依次为快速原型件、上半形状电极及模具、下半形状电极及模具、蜡模。

图6 剪毛机摆杆

四、结束语

从上面的论述中可以看出,快速成型技术及以其为基础的快速制模技术在企业新产品开发中起着重要作用。它可以极大缩短新产品的开发周期,降低开发阶段的成本,避免开发风险。在21世纪,新产品的快速开发成为企业生存与发展命脉时,该项技术必将得到广泛应用与发展。

详细资料及技术文献请访问网站www.chinafdm.com或致电我们010-65026277。

十二、FDM快速成型机技术优势

北京瑞科达快速成型科技有限公司

1、工程材料ABS / PC / PPSF的抗化学与耐高温以及耐冲击特性,适合研发团队用于开发功能性原型的测试。

2、工程材料的韧性好,适合进行二次加工处理,例如装配螺丝、钻孔拋光,以及喷漆电镀等。

3、FDM系统可以落实ISO9000的产品设计验证程序,并可以大幅降低产品开发后期的模具错误发生率。

4、FDM系统的模型可以缩短设计变更时间,并直接用于产品认证测试、以及应用于同步开发夹具、检具,缩短产品开发周期40%-50%。

5、FDM系统可以制作具有色彩的原型,且符合新产品设计的资料保密特性。

6、FDM系统的原型尺寸稳定性高,不产生翘曲或收缩,不会受潮变形,适合于装配件设计。

7、FDM系统无毒性且不产生异味、粉尘、噪音等污染。不用花钱建立与维护专用场地,适合于办公室设计环境使用。

8、FDM系统支持水溶性支撑,成型之后处理简单方便,不需要化学溶剂清洗以及专业紫外光源照射,适合于复杂与细小特征的建构。

9、FDM系统运行成本低廉:

FDM技术的喷嘴:

P-class平台 (Dimension ProdigyPlus)维护内免费更换,

T-class平台 (Vantage 、Titan) 以及Maxum每年更换,三种尺寸,每个150美元

SLA技术的激光器(每个寿命5000小时):

每个20000美元以上

这不包括在树脂槽内的储存树脂费用(200公斤以上)

清洗模型的化学溶剂与生化防具费用

专门场地的隔间工程与通风工程费用

专门场地的恒温、恒湿工程与维护费用

操作人员的健康检查费用与保险费用

10、FDM更能满足对于少量多样的最终产品制作与产品开发试作的需求。

11、FDM系统操作容易简便,可视作3D打印机,不需要长期操作经验,不需指派专人负责操作,不担心人员流动造成停机。其简单易用的特性以及符合办公室设计环境的规格,完全满足设计人员的梦想。

综合以上报告得知: FDM系统对于工业设计的优势无可比拟。相信Stratasys能够实践您的设计。

详细资料及技术文献请访问网站www.chinafdm.com或致电我们010-65026277。

十三、用FDM的ABS快速原型件进行熔模铸造

宁波福莱德科技有限公司

1、介绍

熔模铸造是一种经济的制造金属件方法,在某些情况下甚至是唯一的方法,比如:内凹,薄壁或其他难以制造的复杂结构。小批量生产时熔模铸造不利的一点是很长的准备时间和高昂的蜡模制造费用。做为蜡件的代替品,快速成型件可以为您节省大量的时间和费用。

一共6个铸造厂家参与了这项旨在评定由Stratasys 公司制作的ABS快速成型样件进行熔模铸造的测试。ABS样件是用来替代通过模具生产出来的蜡模。这些工厂都有使用不同工艺快速成型件的经验。此项实验的可行性报告是9个月前完成的,我们将测试3种样件。

2、目的

我们希望通过这个报告为FDM用户和铸造厂提供用不同材料熔模铸造的基本资料。

对于希望使用FDM样件熔模铸造的用户,这份报告提供了一些基本原理说明。

对于有经验的铸造厂来说,这个报告可以让他们了解到ABS与其他的快速成型件如环氧树脂,纸或其他材料相比的优越性。

最后,对于有一点或者完全没有经验的铸造厂,这个报告将揭示熔模铸造的过程以及使用ABS熔模铸造需要注意的方面。

3、ABS同蜡件的比较

传统的熔模铸造使用的蜡件是通过蜡模制作的,这个过程与注塑相似,而通常使用的模具为铝模。今天,这种工艺已经被广泛的理解和接受。

Stratsys提供了另一种模式,这种模式不需要使用铝模。

我们提供两种适合这项工艺的材料,蜡和ABS。蜡材可以用于FDM1600,FDM1650,FDM2000;ABS可用于FDM1600,1650,2000,8000和FDM QUANTUM。

4、先进性和不足点:

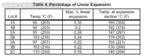

使用这几种材料的优缺点请参考表1。几种材料分别是FDM ABS,FDM 蜡,铝模制作的蜡。

表1. 原型用FDM 的ABS,FDM 的蜡和传统蜡模优缺点对比

5、快速成型件的熔模铸造

一、普通熔模铸造过程

在熔模铸造件的传统生产过程中,每个蜡模都有用蜡焊接的浇口和出气口附着在其上,一个或更多的这些子装配件被称为树并且用几个陶瓷层成壳,开始用硅胶固定。

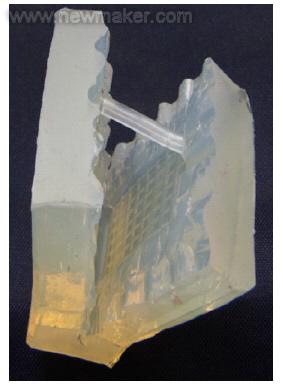

二、 快速成型件用于熔模铸造

如果使用快速原形样件,首先安上蜡制的浇冒口和排气管,然后涂覆陶瓷浆,这些过程与普通熔模铸造是相同的。之后我们要把ABS件放到能够升温到1093度以上的热炉中脱蜡。脱蜡完成后清理残余灰烬并且检查模壳是否有裂缝。

之后的过程与普通熔模铸造完全相同。

材料特性

以下报告描述了ABS的材料特性,图表2是普通ABS得到的结果,图表3是Stratasys ABS的结果。

7、实验室测试

这些测试的主要目的是得到并确定ABS件关于熔模铸造方面的典型参数,实验在3个不同实验室进行,这些测试包括:热膨胀测试,热分解测试,灰烬分析。

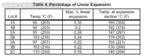

8、热膨胀测试

热膨胀测试报告是Ransom and Randolph实验室提供的。这些数据让我们了解ABS膨胀同温度的关系。测试时我们使用了Orton温度计,测试温度达到了2912华氏度(1600摄氏度)。

这些装备为我们提供了线性热膨胀率。

ABS件是由FDM2000制造的,样件的几何形状为0.7和0.5英寸直径,长度2英寸的圆柱体。不同成型方向各制造一件(水平/垂直)。

第1部分:0.75英寸直径,2英寸长度,垂直加工方向。

第2部分:0.5英寸直径,2英寸长度,垂直加工方向。

第3部分:0.5英寸直径,2英寸长度,水平加工方向。

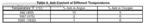

测试结果如表4所示:

附件A详细介绍了这些测试得到的数据,根据这些资料,我们得到以下结论:

1、平均线形热膨胀率是0.24%或者0.0024英寸/英寸

2、第2种样件热膨胀率是0.24%

3、第3种样件在类似温度下热膨胀率为0.19%

4、我们比较第2种和第3种样件时(尺寸完全一样,成型方向不同),结果略有不同

资料同时显示,在105到178度之间,ABS零件开始软化,并且开始稳定,不再膨胀。这也证明了ABS材料有着很低的热膨胀率。

9、同环氧基树脂(SLS所用材料)的比较

固体ABS材料的热膨胀率远小于环氧基树脂,这些测试显示平均热膨胀率为0.24%,在最高温度时为0.35%。而环氧基树脂的热膨胀率是直线上升的,在250度左右达到3.5%。这就是为什么用环氧基树脂熔模铸造时必须挖空并且一定要完全脱蜡后才能焙烧。

10、热分解实验

以下报告是由Schenectady Materials and Processes实验室提供的,目的是测试并确定合适ABS的焙烧温度。同时测试吹氧和吹惰性气体时的区别。

我们使用TGA方式来测量温度升高时质量的减少,TGA测试质量减少的重要性在于可以准确确认完全分解所需要的温度。测试温度范围为0-1000摄氏度。TGA测量的结果参见附件B,向我们揭示以下几点:

1、 空气环境相比惰性气体环境能够或获得更好的效果。

2、 空气环境相比惰性气体环境能够在较低的温度下被热分解。

3、 在1000度时,两种不同环境产生的灰烬质量基本相同。

图表5总结了TGA测试的结果,研究表明,在有氧环境,95%的部分在300度到400度之间就烧掉了,剩余的材料在575度的时候被熔失。在惰性气体环境下,87%的部分在450度时被熔失,2%在575度被熔失,在1000度时,全部被熔失,没有任何可见残余物,仪器显示还有1%剩余物质。样件的体积是4盎司,所以剩余物质的读数接近于0。

11、残留灰烬

我们还做了一个灰烬残余量的测试,以下数据是由Howmet Research Company 提供的:

一个标准尺寸重量4盎司的ABS样件在800度焙烧1个小时后,残余物为0.021%,这个数据低于熔模铸造所要求的0.05%标准。

12、灰烬形态

我们同时请Schenectady Materials and Processes Laboratory Incorporated对灰烬形态做了测试,实验使用40克重的ABS样件,在陶瓷坩埚里加热一晚(550度)。所得到的灰烬有部分粘在了坩埚壁上,不过很容易去除。显微镜显示灰烬为褐红色及黑色,并且结构稳定,颗粒微细,测试结果请参考附件C。

13、铸造项目

此部分涉及到的少数铸造厂家都是实际使用ABS做熔模铸造的成功应用者

14、参与者

以下是这次参与实验的铸造厂家,很感谢他们提供了大量宝贵资料和建议,从而确保了这个项目的成功。他们之中的任何一家都具有用ABS件进行熔模铸造的设备和实力。各铸造厂的详细资料请参考附件D。

Aurora Casting and Engineering,加里福尼亚州,美国

BarroncCast,Inc 密歇根州,美国

High Tech Castings,Inc 俄亥俄州,美国

Nu-Cast,Inc汉普郡,英国

Shellcast Foudries,Inc魁北克,加拿大

Solidform,Inc 德克萨斯,美国

15、铸造计划

此部分包括两个阶段。

阶段一

阶段一最主要的任务是寻求并挑选合适的铸造厂参与这次的测试计划。主要根据以下几个要求进行选择:

一、 此次实验之前对快速成型件的经验

二、 是否有兴趣在研究开发方面投资

三、 地理位置

根据这些条件,我们选择了两组厂家,分别使用含铁材料和非铁金属材料。为了方便同其他快速成型技术相比较,我们采用一个工业标准模型作为铸造对象。第一阶段的测试我们主要解答以下问题:

一、 这种工艺是否可行?

二、 是否能够得到可用零件?

三、 有什么需要改进?

由于大多数参与实验的厂家都有过使用快速成型件熔模铸造的经验,而且都做过名为波音飞机用门托架的样件。所以我们决定从制造门托架开始。

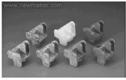

每个工厂计划做五件铸造件,实际生产了总共27件。参见附图1。

样件测试结果

下排从左至右:

Sloidform-铝,High Tech Castings-铝,High Tech Castings-铜,Aurora Cast-不锈钢

上排从左至右

Nu-Cast-铝,ABS件,Barroncast-碳钢

阶段二

阶段二最主要的任务是设计并制造2个铸造件,这2个样件要最大限度体现客户的真实需求。通过制作样件,统一并协调铸造厂的工艺以使得他们对ABS熔模铸造有更深理解。

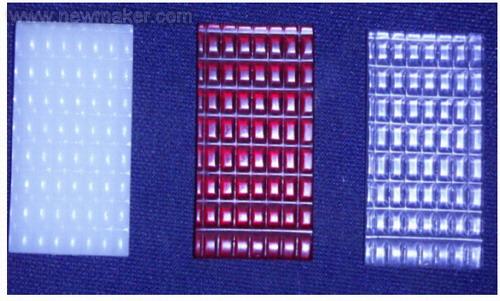

薄壁测试件:

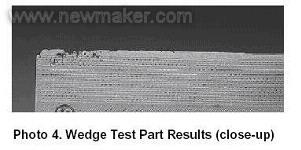

第一个测试件同样也是工业标准测试件,名为“薄壁件(THINWALL PART)”。这个样件可以测试FDM制作薄壁件的壁厚一致性,同时也测试铸造厂是否有铸造薄壁件的能力。我们分别设计了壁厚为0.025, 0.035, 0.045, 0.05, 0.07 和0.1 英寸的不同尺寸样件。由于ABS样件不需要挖空,所以,壁厚方面没有任何限制。每一个零件上都浮雕了厂家的名字,这样我们得到的样件就可以做为展示件。

5个工厂一共做了19件产品。在这个阶段,有一家工厂不想再制作任何测试件而希望能够直接进行最终零件的铸造,所以6家工厂中只5家参与此项实验。

图片2展示了工厂做出的金属件,这些样件证明了制作薄壁件是完全可行的。值得一提的是,标准工业用测试的薄壁件厚度为0.06英寸。

楔形测试件

第二个测试件是参与这次测试的其中一家铸造厂提出的,(注:此铸造厂是上市公司)特征包括:键槽,测试收缩率的孔,锥形角。这个样件也可以同时测试各个厂家的收缩率。参见图片3。

在测试中我们发现锥形角在最后去壳时只有几个有经验的厂家制作成功,而其他特征每个工厂都可以成功铸造。我们认为锥形角在熔模铸造中是一个很有挑战的题目,但并不是一个很好的测试设计,在今后的实际使用过程中,我们应该尽量避免锥形角设计。参见图片4。

这次测试我们还得到了收缩率的结果,相似材料的平均收缩率各个厂家均有不同,从1.10%, 0.63%, 0.76%到0.71%。这一点在铸造前我们就已经预见到,主要是以下因素造成:脱蜡系统,焙烧周期,浇冒口设计。铸造厂家们统计了详细的收缩率信息,请参考附件E。

铸造厂反馈

以下章节引用了Solidform公司填写的问卷调查表中的内容。

“ABS在熔模铸造应用方面是一种最清洁的材料,没有在型壳上留下一点灰烬或残渣。燃烧后的灰烬可以很轻易的吹出。”

“ABS相比其他快速成型工艺得到的样件来讲,从铸造厂的角度,有很多优点,包括:

1、 在不同湿度的环境下空间尺寸很稳定

2、 在不同湿度环境下薄壁不会变形

3、 在铸造前不需要特别的表面增强处理

4、 可以缩短铸造周期,主要是指在脱蜡过程中不会在型壳表面留下灰烬,残渣。这一点优于大多数快速成型的样件”

尽管如此,用ABS件熔模铸造还是有一个缺点,得到的制件表面有很多成型时留下的纹路。但这种纹路可用砂纸在ABS原形件上去除。

客户结果

以下是两个成功应用ABS铸造的案例:

Biomet Inc

Biomet inc 是一家位于印地安那州的医药公司,设计及制造人体膝关节,髋关节等等。他们从1997年2季度起开始用ABS件做熔模铸造制作金属件,到今天平均每月制作50件铸造件,包括钴铬合金,17-4不锈钢。这些都是在其公司下属的一家铸造厂完成的。

应用这项工艺,使得试制铸造件的生产周期缩短了两周,年平均节省资金120000美圆。图片5,6是其中部分样件。

Hydro Quebec是一家位于加拿大魁北克的电力公司,他们从1997年3季度开始运用熔模铸造工艺制造部件。以下两个例子(照片7,8)是用ABS样件进行熔模铸造得到的铝合金件,一套共6件。

照片7.ABS样件

照片8.用ABS熔模铸造得到的铝合金件

此部分介绍了铸造厂家的实际加工过程。实际上,每一个铸造厂家应用的工艺都是不同的,这主要由以下因素决定:设备,能力,经验,需求条件和人员。

样件准备

用90%或更高含量的异丙基酒精擦拭ABS样件可以去除污渍及油渍。烃类溶解剂通常用于蜡件清洁,但是可能使ABS软化,所以不推荐使用。

设置浇冒口及排气管

尽管ABS是热塑性塑料,如何设置浇冒口及排气管也是非常重要的,需要正确设置才能保证有足够的空气支持完全燃烧。同时浇冒口及排气管也起到清理灰烬的作用。

型壳

热膨胀实验数据显示:ABS的热膨胀率在100摄氏度时为0.35%,此后保持稳定,125度时开始液化,所以,型壳耐火材料一定要高于此要求。

焙烧

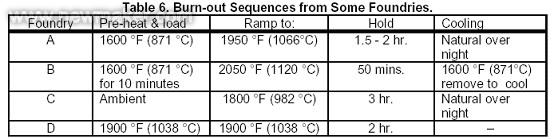

焙烧的程序各个厂家并不相同,通常情况下先将热炉预热到871摄氏度,然后放入型壳焙烧。然后升温到1066-1120度保温50分钟到2小时。

表6是三家不同铸造厂焙烧的数据:

以下资料是用于以ABS件做熔模铸造的公司。

成型技术:

此部分将说明如何运用ABS件进行失蜡铸造,通常我们也使用中空件,由于减少了发气量,所以这种方法可以更快的拿到铸件。

零件设计:

所有的零件都需要良好的制造设计,包括同铸造厂家协商零件的尺寸,壁厚,最小特征尺寸,附加筋等等。

收缩率:

在制作ABS样件时我们必须考虑金属材料的收缩率然后适当放大尺寸制造。请铸造厂提供详细的收缩率数值。收缩率是影响最终结果的重要因素。

熔模铸造要求高质量的表面光洁度,细节复制能力,同时也会出现损伤及设计失误。我们要求理想的样件表面,因为通常第一次涂层对最终产品影响最大。

显而易见,任何快速成型件的表面光洁度都低于用模具制造的蜡件,所以,人为干涉是必不可少的。我们可以通过填充及打磨的方法提高表面质量,关于此点,Stratasys公司已经出版了名为模型打磨技术的资料。你可以用任何方式,包括喷蜡。但是油基的材料最好不要使用,以免除去壳时的不便。

下面的图片是我们用ABS样件用几种不同的办法处理后进行熔模铸造后的结果。我们应用的方法有:打磨,蜡填充,及喷砂。

照片9:表面处理 左边 Aurora Cast 公司 不锈钢板 右边 Solidform 公司 铝件

熔模铸造工艺需要考虑的其他因素:

此部分是提供给铸造行业用户及初次使用熔模铸造的厂家。

第一步工作是选择好需要做的模型然后同铸造厂家讨论并表明你的想法,通常铸造厂家会询问样件的详细资料。如果工厂有可以打开STL档案的软件比如:SOLID VIEW, MAGICS,IMAGEWARE。那么你可以直接把STL文件通过网络传输给工厂。否则你可以传真2维图纸给他们, 你的传真要包括以下内容:截面图,尺寸,精度要求,表面光洁度要求。

不是所有的样件都能够被成功铸造的。通常来讲,设计是影响铸造成功率的重要因素。铸造厂提供报价,模具设计和制作蜡模, 而这些是保证铸造可行性的基本要素。 快速成型工艺能使这个过程简单化,从而节省了时间和成本。但对于铸造厂家来说,问题在于设计师们不了解铸造行业的需求,所以,只有一致性的工艺标准加上铸造厂的管理才能解决我们的问题。

目前只有清单(附件D)上列出的厂家向我们证明了实力,而其他很多厂只是可能有这个能力。所以,请根据以下原则慎重选择铸造工厂:金属材料,地理位置,还有你同铸造厂的关系。

当你开始准备协议的时候,铸造厂将会向你提供收缩率。我们在制作ABS样件的时候一定要包括收缩率, 另外一个需要注意的问题是同铸造厂讨论小孔加工的问题,铸造厂会告诉你他们能做到的最小直径,如果达不到你的要求,你可以选择填充这些小孔或者留下一个凹点作为今后钻孔的依据。

最后你需要提供ABS样件给铸造厂,去测试收缩率是否正确。以及累积设置导流管及排气口的经验。

结论:

ABS是最适合熔模铸造的材料之一,此次参与实验的每一个翻砂工厂用ABS件进行熔模铸造都拿到满意的铸件。

而使用ABS件熔模铸造相比其他快速成型工艺还具有以下优点:完全脱蜡,尺寸精度保持性高,模型准备工作简易。

模型的表面处理工作的好坏是影响最后铸件的品质的重要因素。

此次测试使用的金属材料有:不锈钢,铝,钴铬合金,黄铜,铍铜。

Stratasys 公司在此感谢所有参与测试的铸造厂家,测试结果、图片是本报告最重要的部分

十四、FDM快速成型技术描述

北京瑞科达快速成型科技有限公司

FDM技术是由Stratasys公司所设计与制造,可应用于一系列的系统中。这些系统为FDM Maxum,FDM Titan,FDM Vantage, PlusProdigy Plus以及Dimension。FDM技术利用ABS,polycarbonate(PC),polyphenylsulfone (PPSF)以及其它材料。这些热塑性材料受到挤压成为半熔融状态的细丝,由沉积在层层堆栈基础上的方式,从3D CAD资料直接建构原型。该技术通常应用于塑型,装配,功能性测试以及概念设计。此外,FDM技术可以应用于打样与快速制造。

FDM 术语

WaterWorks(水溶性支撑): 可以分解于碱性水溶剂的可溶解性支撑结构。 Break Away Support Structure (BASS) (易剥离性支撑): 水溶性支撑的前身,需要手动剥离工件表面的支撑。Tip(喷嘴): 挤压成型用的喷嘴。喷嘴提供各种不同的孔径让使用者选择。 Road(线材):在喷嘴的单一路径中所挤压成型的材料。可由喷嘴尺寸与材料进几率控制。

物理属性

符合原型应用的物理需求,大概是选择快速原型技术的最重要因素。快速原型的物理属性将定义他的品质并决定赋予的应用成败。

工程材料属性

当询问到重要性的排序,快速原型的使用者通常会声明材料属性是最重要的考虑。致力于工业需求,符合这些预期用来生产的材料的材料属性是很重要的。而这是FDM技术最重要的强项之一。当Stratasys公司制造用于FDM技术的所有材料,每一项都是从商业上可用的热塑性树脂来生产。

ABS: 所有的FDM系列产品都提供ABS作为材料选项,而接近90%的FDM原型都是由这种材料制造。使用者报告说ABS的原型可以达到注塑ABS成型强度的80%。而其它属性,例如耐热性与抗化学性,也是近似或是相当于注塑成型的工件,其耐热度为摄氏93.3度。这让ABS成为功能性测试应用的广泛使用材料。

Polycarbonate: 可以在Titan机型上使用的一种新式RP材料--polycarbonate –正在快速成长。增加强度的polycarbonate比ABS材料生产的原型更经得起力量与负载。许多使用者相信该材料生产的原型可以达到注塑ABS成型的强度特性,其耐热度为摄氏125度。

其它材料: FDM技术还有其它的专用材料。这些包含polyphenylsulfone、橡胶材质以及蜡材。橡胶材质是用来作类似橡胶特性的功能性原型。蜡材是特别设计来建立脱蜡铸造的样品。蜡材的属性让FDM的样品可以用来生产类似铸造厂中的传统蜡模。Polyphenylsulfone,一种应用于Titan机型的新工程材料,提供高耐热性与抗化学性以及强度与硬度,其耐热度为摄氏207.2度。

图2 PPSF耐高温工程材料应用于咖啡壶设计

Stratasys宣布已经针对FDM快速原型系统Titan发表PPSF材料。在各种快速原型材料之中,PPSF (或是称为 polyphenylsulfone)有着最高的强韧性、耐热性、以及抗化学性。

航天工业、汽车工业以及医疗产品业的生产制造商是第一批期待使用这种PPSF材料的用户。航天业将会喜欢该材料的难燃属性;汽车制造业也非常想应用其抗化学性以及在400度以上还能持续运作的能力;而医疗产品制造商将对PPSF材质的原型可以进行消毒的能力感到兴趣。

测试单位,Parker Hannifin安装了一个PPSF作的模型到汽车引擎中。该零件是一个名为crankcase vapor coalescer的过滤器,装在一组V8引擎并作40 小时的测试以决定过滤器媒介的效能。该零件收集的燃气包含有160度的润滑油,燃料,油烟,以及其它燃烧的化学反应生成物。Parker Hannifin的Russ Jensen说,“该装配件并没有产生外漏,并且其展现出与第一次装配时相同的强度与属性。我们相当满意它的表现。”

测试单位,MSOE (Milwaukee School of Engineering)的操作经理Sheku Kamara,同样地很满意该新材料。“当在玻璃熔融的450度时,在各种快速原型材料之中,PPSF材料还拥有着除了金属之外最高的操作温度以及坚硬度,”他说。“在粘着剂测试期间,PPSF原型零件遭受于温度从14度到392度的考验且依然保持完整。”

颜色

包含最常用到的白色,ABS提供六种材料颜色。色彩的选项包含蓝色,黄色,红色,绿色与黑色。医学等级的ABSi 提供针对于半透明的应用,例如汽车车灯的透明红色或是黄色。

图3、4 彩色模型装配件

属性稳定度

不像SLA以及PolyJet的树脂,FDM材料的材料属性不会随着时间与环境曝晒而改变。就像是注塑成型的副本,这些材料几乎在任何环境下都会保持他们的强度,硬度以及色彩。

精准性

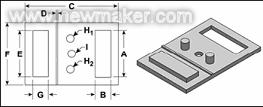

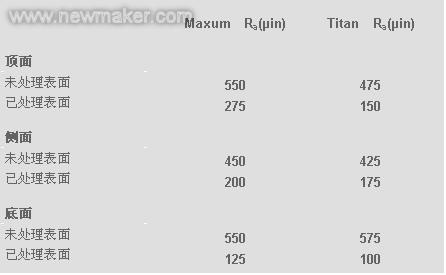

快速原型的尺寸精度取决于许多因素,而其结果可能会因为每个工件或是不同日期而有些微小变化。需要考虑的事情必须包含已知的条件,例如量测的时间范围,工件的修整以及环境的曝晒。Maxum,Titan以及Prodigy Plus精准度资料详见附表一。精度测试工件如图5、6所示,在每一台机器中均用层厚0.18 mm所建构以形成目前的精准性资料。

图5 图标的工件试用来比较精准性

图6 所示的测试工件是用来做尺寸精度及运作时间分析。该工件是由FDM Titan在层厚0.18mm时制作的。

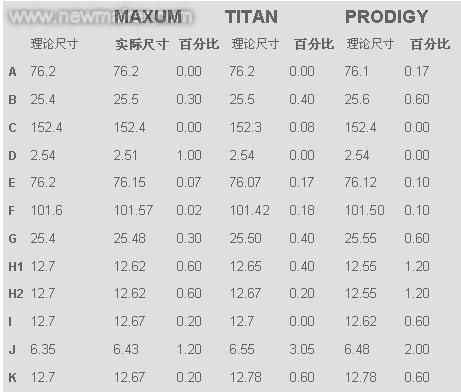

表1为Maxum、Titan以及Prodigy Plus的尺寸精度资料。

所有的测试零件均用层厚0.18mm所建构。(单位:mm)

工件建构

一般而言,FDM技术所提供的准确性通常相等或是优于SLA技术以及PolyJet技术,且确定优于SLS技术。然而,由于精准性是取决于许多的因素,所以矛盾的结果便会发生在个别的原型上。FDM技术的精准性受到较少的变量影响。用SLA,SLS以及PolyJet技术,尺寸精准性会受影响的因素有机器的校正,操作的技巧,工件的成型方向与位置,材料的年限以及合适的收缩率。

Z轴

这并非一定都会这样,Z轴可能是被证明准确性最小的。除了先前所讨论的变化之外,原型的高度可能由于层厚整数误差而改变。对所有的RP系统而言都是这样的。任何特征的表面顶端或是底端无法对齐成为一层时,在软件中的切层算法会将尺寸整数化到最接近的层厚数。在最坏的情形下,一端的表面往下整数化而另一端向上,高度可能偏离一个层厚。对于典型的FDM参数,这可能会产生的误差至少为0.127mm。

稳定性

尺寸的稳定性是FDM原型的关键优势,如同SLS技术,时间与环境的曝晒都不会改变工件的尺寸或其他的特征。一但原型从FDM系统分离,当它达到室内温度后,尺寸是固定不变的。如果温度度数变更,用SLA 或是PolyJet技术则不是这样的情形。

图7 大型工件的尺寸稳定

后处理输出

许多RP件都需要手工完成工件的光滑性。例如,SLA需要从工件表面手动移除支撑结构,且工件表面需要一些手工打磨。这表示工件的精准性不再只是受到系统精度的作用。它现在是受到后处理技师的技术等级所控制。 对于塑型,装配以及功能性原型,多数的使用者发现FDM工件的表面精度是可以接受的。那么,当结合了水溶性支撑以及易剥离支撑,表示FDM原型的精准性不会受到手工的改变。当然,如果需要翻硅胶模用或是喷漆用的表面精度,FDM工件将需要后处理,如同其它的技术一样。既然这样,工件后处理技师的技艺在可以做到的原型精度上扮演了一个关键的角色。

图8 模型可烤漆 图9 模型可以真空电镀

表面完工精度

受到使用者与Stratasys公司双方的公认,FDM技术最明显的限制就是表面完工精度。由于是半熔融状态塑料挤制成型,表面完工精度受到影响,与SLS不相上下。当由较小的线材宽度与较薄的层厚来改进表面完工精度时,仍然可以在顶端,底面,以及侧墙看出经过挤压喷嘴的等高线轮廓与建构层厚。表2所列的为Maxum与Titan的表面完工精度。为了改善表面完工精度,Maxum与Titan现在都提供0.127 mm层厚。

使用者发现工件的成型方向,可以满足考虑表面完工精度需求。这些要求较高完工精度的表面通常以垂直方向成型。较不重要的表面通常以水平方向成型,就像是底端或是顶端的表面。如同其它技术,二次加工(后处理输出)可以用来使之相同。而ABS与polycarbonate材料的硬度让打磨耗费人力(Stratasys公司提供免费打磨培训)。使用者通常使用溶剂或用是粘结剂完成或是预备用打磨。商业上可用的这些介质包含有熔接,ABS快干胶,Acetone 以及two-part epoxies。要符合足够的精度,FDM技术与竞争对手的产品都可以提供翻硅胶模用或是喷漆用的表面。这关键的差异是要花费多少时间才能达到要求的结果。

表2:Maxum和Titan的表面精度资料。所有的测试零件均用层厚0.18mm所建构。

特征定义

尽管高阶的FDM系统可以生产较小的特征,大多数FDM原型的最小特征尺寸受限于两倍线材宽度。没有使用者的介入,FDM技术使用的”closed path”选项会限制最小特征尺寸为两倍挤压成型喷组的宽度。对于一般喷嘴与建造参数而言,最小特征尺寸范围从0.4到 0.6 mm。尽管大于SLA与PolyJet的最小特征尺寸,但是该范围是与这些技术的可用最小特征尺寸相同。

尽管SLA技术可以建造小到0.08 (Viper si2机种)或0.25 mm (所有机种),以及PolyJet技术可以建造小到0.04mm,几乎很少原型会用到这些极小值的优势来作最小的细节。考虑到材料属性,通常发现SLA技术与PolyJet技术的原型常用最小特征尺寸为0.5mm。FDM技术的最小特征尺寸相等于或是优于SLS技术的0.6到 0.8 mm。由于材料属性相似于注塑成型的ABS或是polycarbonate,FDM技术可以给予功能性特征尺寸在0.4到 0.6 mm范围中。

环境抵抗力

FDM原型提供的材料性质相似于热塑性材料。这包含了环境的与化学的曝晒。对ABS材料而言,使用者可以实验他们的原型在93度的温度下以及包含石油,汽油以及甚至某些酸类等的化学媒介。一关键的考虑为水气的曝晒,包括浸没与湿气。SLA技术与PolyJet技术使用的光敏树脂对于潮湿水气敏感且会受到伤害。暴晒在水中或是湿气中不只会影响原型的机械属性,也会影响尺寸精度。当光敏树脂的原型吸收了水气之后,他们将会开始软化并且变的有点易于弯曲。而且,工件会有翘曲或是膨胀的倾向,这会严重影响尺寸的精度。FDM技术的原型,以及SLS技术的原型,都不受湿气影响,所以他们可以保持原有的机械属性以及尺寸精度。

机械加工

FDM原型可以进行铣床加工,钻孔,研磨,车床加工等。为了补偿表面精度不足并加强特征细节,当有特殊的品质需求时,使用者通常会进行二次加工来提升原型的细节。

图10 原型上可进行加工处理,如锁螺丝

操作上的考虑

在考虑原型的物理属性之后,注意力应该转移至操作的参数上。下列领域可以影响到原型在预期应用上的使用。

工件尺寸

不像某些快速原型技术,广告中FDM技术的建造范围就是最大的工件尺寸。在家族系列产品中,FDM技术提供了广泛的建造范围。Maxum,最超大型,所提供的工件尺寸可达600 x 500 x 600 mm。这样的建造范围与最大型的SLA系统相同。Titan,则提供最大的工件尺寸为406 x 355 x 406 mm。这样的建造范围稍微大于SLS Sinterstations系统。ProdigyPlus,办公室桌上型,拥有的建造范围为203 x 203 x 305 mm,该尺寸稍微大于PolyJet系统以及最小型的SLA系统。当使用具竞争性的技术时,快速原型超过建造范围的部分通常分段建构然后作粘结。使用商业上可用ABS快干胶,FDM工件的粘和强度可以满足功能性测试的应用。此外,FDM工件可以使用超音波熔接,这种选项无法使用在SLA以及PolyJet,因为他们不是使用热塑性材料。

支撑结构

在FDM技术中,需要支撑结构来形成基底以制作工件并支撑任何超过悬挂的特征。在工件的接口,支撑材料的坚固堆层已经放下。在这坚固堆层下,线材为0.5mm且在间隔为3.8mm下沉积。FDM技术提供两种类型的支撑--易于剥离支撑结构(BASS)以及水溶性支撑结构(WaterWorks)。BASS支撑是由手工将支撑从工件表面剥离以移除。当他们不想损坏工件表面,考虑的是必须要容易进入与接近细小特征。

水溶性支撑(WaterWorks)是使用水溶性材料,可分解于碱性水溶剂的解决方案。不像是易于剥离支撑(BASS),该支撑可以任意坐落于工件深处地嵌壁式的区域,或是接触于细小特征,因为机械式的移除方式是可以不加考虑的。此外,水溶性支撑可以保护细小特征。在其它的快速原型技术中,他们要如何移除支撑而不造成特征损坏,是一项极大挑战。

一体成型的装配件

随着水溶性支撑的出现,FDM技术提供了一项独特的解决方案--建构可运转的一体成型装配件。因为水溶性支撑可以进行分解,一个多件的装配件可以在一次机械运转中建构完成。当多件的装配件可以在SLS或是PolyJet中实行时,要小心地考虑到残留在原件之间的材料。举例来说,如图3所示的FDM技术的脑型齿轮组,可以不用手工劳动就能完成并用一些时间就能将水溶性支撑进行分解。用SLS技术制作这样相同的工件,可能需要一个小时以上的手工劳动来清除齿轮与轴柄之件的粉末。有了水溶性支撑,整个装配件的CAD资料可以当作一个工件处理。同样地,也不需要手工劳动或是时间进行工件的装配。

图11 脑型齿轮利用水溶性支撑以一体成型的方式建构而不用考虑手动移除支撑

运行时间

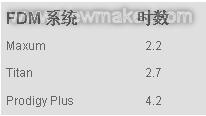

运行时间在FDM技术制程中明显地取决于不同的因素。这样提供所有工件在所有的制作时间比较表是不可能的。然而,一般来说,FDM技术的运行时间比起SLA技术与SLS技术是需要略久一些的时间,而跟PolyJet技术比较起来则相似。表3表示运行时间的是针对于图1所作的精准性测试工件进行纪录。所有工件采用0.25 mm层厚所建构。

表3表示运行时间

FDM技术的运行时间是由工件的材料容积以及支撑结构来定义。不像SLA,SLS 或是 PolyJet,Z轴高度都不影响时间。工件的材料总额与材料沉积率都是决定FDM技术运行时间的重要因素。材料沉积率是喷嘴尺寸,线材宽度以及层厚的作用。较小的层厚与喷嘴将会增进特征细节与表面完工精度,而建造时间会增加。额外的考虑是FDM技术的运行时间不因材料不同而有变化。而对于SLA技术与SLS技术,运行时间是取决于材料种类并且会有20%以上的变化。为了减少运行时间,FDM系统提供了”稀疏填充”(轻量化技术)的选项。这种选项类型会建立实体状的周围与骨架状的内部。线材的间隔为3.8 mm且在每一层会交替线材的方向,所以材料的总额与建构时间都会减少。

既然FDM技术的运行时间都不受Z轴高度影响,除了任何额外支撑材料之外,工件的成型方向可以为了最佳的品质而不造成时间损失。在其它每一项技术之中,通常时间与品质两者不可兼得,当以Z轴为最低的成型方向时可以减少建构时间,但是特征的品质较差。

还有需要考虑的是FDM技术不需要显著的时间去暖机到运行温度或是去让完成的工件冷却。在SLS或SLA技术制程中,系统每运行一次的预先暖机与输出冷却都需要增加2到4个小时。并且在SLA技术制程中,制作出来的原形件需要用酒精或丙酮清洗掉表面的液体树脂,然后放到紫外光固化箱中进行二次固化。在SLS技术制程中,制作出来的原形件需要“清粉”,浸蜡处理。以上这些费时、费力的后处理过程FDM都不需要。

应用范围

概念模型

许多FDM技术的使用者把该技术当作设计的周边。就本身而言,为了在制程早期就能审核与确认设计概念,该技术已经变得另一种与CAD系统连结并驱动的工具。由于这样的应用,FDM技术都是作为概念模型工具以清楚地传达日益精致与复杂的设计。当FDM技术无法从概念模型中提供预期的速度,它提供了结合概念模型与视觉应用的优势。这些强处包含精准性,材料属性,色彩以及免用手动工件后处理。尽管材料强度与硬度并非概念模型的关键,但是它通常值得关注,因为脆弱的模型通常在最不适当的时机破裂。FDM技术的模型也应用于销售与行销,包含内部与外部。对内,FDM技术的原型是用来给销售团队,管理阶层以及其它员工在开始制造之前看一眼产品长相。对外,原型是用来在产品作商品化之前引起预期客户的兴奋与兴趣。

塑型,装配以及功能性模型

对许多技术而言,快速原型的应用在塑型,装配以及功能性分析方面时需要作某些方面的牺牲。尽管SLA技术与PolyJet技术提供较好的细节,精准度与表面加工精度,但是他们无法提供必要的强度与硬度。同样地,SLS技术提供强度而牺牲精准性与细节。对于FDM技术,使用ABS与 polycarbonate材料,提供具有细节,精准性与可加工性的坚固原型,以进行注塑成型塑料工件的功能性分析。尽管未经后处理的工件也许没有生产成品一般的表面精度,但是仍有许多不受此妨碍的应用。再者,表面加工精度相对于其它因素例如尺寸稳定性,耐热性与抗化学性而言,通常是比较次要的。

图12 FDM原型组装测试

修整样品

快速原型可以用来作为建立模具的样品。不像其它快速原型技术,FDM技术可以成功地用来制作样品。然而,必须考虑表面加工精度与工件后处理到可以作为母模所需时间。脱蜡铸造是样品的额外用途,样品必须能在他们自己所建立陶砂壳模之中燃烧消耗掉。FDM技术制程所建构的蜡模与ABS模都被证实适合应用在陶砂壳模之中燃烧消耗的标准铸造流程。

快速制造(少量多样)

快速原型激起对于短期制造的兴趣,对于少到只有一个单位的订单都很合算。这样的应用需要工件在许多领域都符合功能性规格。在FDM技术的精准性与材料属性都是可用之际,它是少数致力于该应用的技术之一。当尚未经过最后加工修饰的FDM工件可能受限使用于可视化,装饰的应用,但不受妨碍它去作为内部组件,或是那些不需要艺术吸引力的用途。对于快速制造的应用,运行时间将会成为一项重要的考虑。然而,就像几位使用者的证明,为数不多的工件运行时间是明显地少于生产模具与成品所需要的总时间。

总结

获得快速原型技术的强处与弱势信息是做出睿智抉择的第一步。尽管目前的信息十分完整,也不可能包含各种应用的需求。所以下一步是评估应用的必要需求以及持续从其它来源处取得信息。要记得,没有任何技术可以适合各种处境。必须选择最合适的工具以满足手边的工作。

详细资料及技术文献请访问网站www.chinafdm.com或致电我们010-65026277。

十五、快速制模技术的应用一例

同济大学机械工程学院 孟小文

一、引言

随着全球经济一体化的形成,制造业竞争十分激烈,如何缩短生产周期,降低成本就成了制造业追求的目标,因此必须提高产品开发的速度和制造技术应用的灵活性。

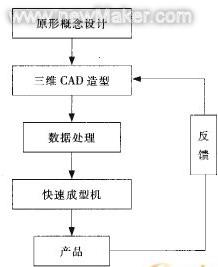

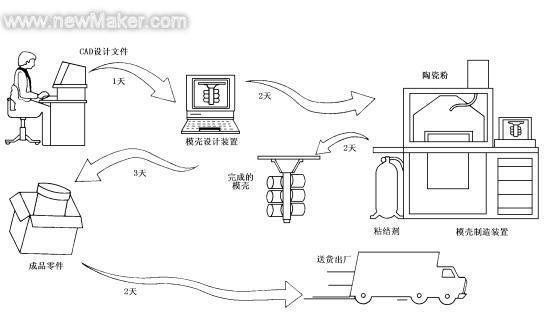

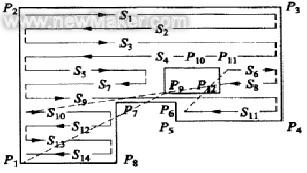

以快速原型方法为依托的快速模具制造技术(RT)就是适应这种市场需求,能快捷、方便地制作工具和模具的一种新型技术。以快速成形技术为基础的快速制模技术,是20世纪80年代后期发展起来的新兴技术,是传统的制模方法与快速成形技术相结合的产物。与传统技术相比,快速制模技术从产品的开发设计到原型件模型的制作,直到产品模具的制造、产品的生产都显示出了无比的优越性。从古代的手工制作到后来的CAD画图,再到现在的RT,它的发展也就形成了一个综合的制造系统。图1就是制造系统中RT的发展和制造工艺流程图。

二、车灯壳的硅胶制模

基于快速原型技术的快速制模技术分为直接模具快速制造和间接模具快速制造两种,而间接快速模具制造又分为软质模具制造和硬质模具制造。真空浇铸技术是快速原型/快速制模技术领域中较新的技术,常用于软质模具制造。下面就介绍用真空浇铸技术来制造车灯壳硅胶模的过程。

1. 试验设备

所用设备包括MK-Mini真空浇铸机、太阳能电子天平、静音空压机、脱模工具和耗材。模具制作材料用硅胶T2和硬化剂(一般按10:1的比例配制)。

2. 硅胶模的制作过程

(1)原型表面处理

用一般的快速原型成形方法制作的车灯原型件,其叠层断面之间一般常存在缝隙或凹凸不平的台阶纹,通常需要进行防渗处理、强化处理以提高原型的抗湿性、抗热性和尺寸稳定性。同时,要对原型表面进行清洁以提高表面的光滑程度,只有原型表面足够光滑,才能保证制作的硅胶模型腔的光洁度,进而确保翻制的产品具有较高的表面质量和便于从硅胶模中取出。

(2)硅胶和固化剂计量,混合并抽真空

首先依据原型件(车灯壳)的尺寸和形状估计原型件的体积,再计算出型箱的体积,两者相减即得所需硅胶的体积。根据硅胶的密度计算硅胶的重量和硬化剂的重量(两者比例约为10:1),然后混合并放入MK-Mini真空浇铸机里抽真空,这主要是除去胶料搅拌时混入的空气及部分反应产物。在这个过程中需要注意的是依据估计的原型件体积来称取硅胶时要适量,型箱体积取得过小,可以降低硅胶的用量节省制模成本,但是会影响硅胶的使用效果且不利于硅胶模的浇注,从而使制作的模具存在缺陷;体积取得过大,既浪费硅胶增加成本也增加了从硅胶模中取出产品的难度。

(3)选取分离面、贴胶纸并制作浇口

采用真空浇注技术原则上不管多复杂的零件,包括凸、侧凹零件,都能成形,关键的问题是要正确、精确地确定分离面的位置,因为它直接影响着浇注产品能否顺利脱模以及产品浇注质量的好坏。浇注口的定位应该使得树脂到达型箱各个边缘的路径长短相同,这样有利于浇注,甚至有可能省掉浇冒口。

浇注口通道位置的固定件最好用光滑的圆杆,通常使用硅胶棒。对于该车灯壳选取下表面为分离面,并在分离面上贴上胶纸,然后用硅胶棒制作浇口。浇口位置只能选取端面位置,不能选上下表面,因为这样会影响车灯的表面光洁度和光学性能,从而影响质量。

(4)硅胶浇注再抽真空固化并烘干

把排气过的硅胶小心地从侧面倒入型箱,硅胶沿着一侧的箱壁进入型箱,直到原型件全部没入硅胶内。把型箱放入 MK-Mini系统中,再次进行抽真空,目的主要是脱去在浇注时因吸附或受堵面残存在胶料中的气泡。这些气泡对模具质量有极大的影响,脱除不彻底会在模具表面产生气孔等缺陷。对此排气进行的时间大约50分钟,将硅胶从真空室里取出放烤箱中烘干,对硅胶进行加速硬化。

(5)脱模

在硅胶硬化后,模具就可打开了。在打开之前通过浇注口通入压缩空气,使得模具与原型件分开,便于下一步脱模。

首先用笔在分离面画出波浪线的分割线,再用小刀按波浪线切开硅胶模。由于硅胶的透明性,小刀切割的过程可以很清楚地看到。这里要注意小刀在尽可能地对着分离面,以防切开的截面与分离面离得太远。为防止浇注时模具的错位,切割模具时,切口应切成锯齿状。然后利用脱模工具将原型件取出后,将硅胶上残留的胶带和硅胶屑去掉,从而车灯的硅胶模具就制作出来了。

利用这个模具就可以制作出许多色样但形状相同的车灯壳产品了。在实验中制作的硅胶模具图样如图2所示。

图2 真空浇铸技术制作的硅胶模具

3. 产品的制作

把制作好的两半硅胶膜具盖上并用钉针固定。先抽真空然后再放入真空浇注机中,使浇注口对准漏斗嘴,把产品材料放入Mini浇注机的杯中,起动机器。通过浇道浇注,完后取出模具进行烘干,待固化后,再取出模具开模,这样产品就被制造出来了。产品可以根据需要选择不同的颜色,产品的原型件和复制件如图3所示。从实验中可知,采用这种快速制模技术制作的产品无论是在质量、式样、还是表面精度,与原型件相比都好不逊色,完全能满足快速生产的要求。

图3 车灯原型件和通过真空浇注技术制造的产品

三、结束语

由实际工程制造可知,采用快速制模技术,产品设计开发快、成本低,适合柔性生产,产品制造灵活。快速原型和快速制模技术相比,快速制模优点更多。利用此工艺可以制作多个样件,很适合于实行单个生产或小批量生产,能适应市场的多方面需求,而且在精度和寿命均能满足特定的功能需要。与传统方法相比,用RT方法可节约近1/2的时间,而且工艺简单、易于推广。

原载《CAD/CAM与制造业信息化》杂志

十六、采用极坐标机构的快速成型机

北京化工大学 韩可 曹志清 宋丽莉

0、引 言

快速原型即快速成型RP(rapid prototyping),指根据CAD模型(电子模型)逐层完成实体原型的制造技术。它发展自20世纪80年代后期,是机械工程、CAD、数控技术、激光技术及材料科学的技术集成,它可以自动而迅速地直接由CAD模型制作三维实体,而不需要机械加工和任何模具。具体来说快速原型技术是把在CAD系统上建立的三维实体模型离散化,在实体模型的高度方向上按几何形状变化分成不同厚度的薄层,用这些不同高度的层面信息来控制成型设备进行层面加工。将这些薄层堆积起来,便得到加工所需的三维造型。

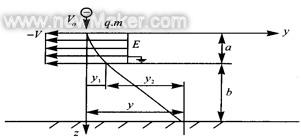

1、基于直角坐标机构的快速原型机分析

目前快速成型制造技术的具体工艺不下30余种,最为成熟的有4种[1],即熔融沉积造型FDM(fused deposition modeling),立体印刷成型SLA(stereo lithography apparatus),层合实体制造LOM(laminated object manufacturing),选域激光烧结SLS(selective lasers intering)等。近年来所开发各种快速原型机,虽然所用工艺不同,但是其机械机构部分和分层软件原理却是大致相同。普通直角坐标机构的快速原型机在加工圆环薄壁零件时,存在着一些缺点。首先从直角坐标机械机构看。拿我校所购买的美国Stratasys公司生产的双喷头FDM为例,其运动由XYZ3个方向3个坐标实现。Z方向实现零件的层面转换,依次加工零件各层。而在平面直角坐标下喷头的X和Y向的移动而实现截面加工。利用直角坐标机构的快速原型机加工旋转体零件,在填充截面内部时,喷头的圆弧运动轨迹常用直线段代替。如图1所示,喷头的原始位置在O点,沿图中所示的轨迹运动,经A点到B点开始吐料,然后沿BC-CD-DE-EF,直至加工完成整个截面。圆弧段BC在加工过程中是由直线段BC代替的,而且,图中看到的斜线段CD和EF实际上是垂直于X轴的。所以,这便带来零件轮廓的失真现象。尤其是薄壁零件,其截面一般是圆环,而且内圆和外圆的半径相差不大。要想得到较为精确的零件,对快速原型设备的精度要求就很高。理论上讲,只要圆弧BC和垂线段CD足够短,也就是说,让喷头的直径足够小,控制X和Y向运动的驱动机构足够精确(主要是控制喷嘴在X和Y向同时运动),就可以还原出零件的真实轮廓。但是,这不仅对技术上提出了较高的要求,而且成本较高,价格昂贵。从根本上讲,喷头的直径还是存在的,所加工工件的轮廓依然是近似出来的。所以,在加工截面为圆环(内外圆半径相差不大)的薄壁零件时,采用XY直角坐标无法从根本上解决这一问题。

其次,从普通快速原型机的分层软件来看,快速原型制造软件技术的原理都是采用分层累加法,即用CAD造型,生成STL文件,分层切片等步骤进行数据处理,借助计算机控制成型机完成材料的形体制造。大部分的分层软件都是在STL文件格式的基础上进行的,因此,要对模型进行表面网络化处理,用三角形平面片来近似原来的曲面或平面。此种文件格式进行分层,所得到的曲线是由若干小的线段连接而成。所以,在加工圆环薄壁零件时,经过分层所得到的层片边界是多边形而非圆形。以此作为加工迹线必然得不到截面真实形状。

为了解决上述两种现象,文中提出了利用极坐标原理而设计快速原型机的思想,并且在此基础上提出了其分层软件的技术解决方案。

2、基于极坐标快速原型机的基本机构

采用极坐标机构的快速原型机基本机构示意图如图2所示。电机1控制工作台的升降(z向),由此而实现零件的逐层加工。由电机2控制喷嘴部分的旋转(控制转角θ),由电机3来控制喷嘴部分的径向运动(r向)。

和普通的直角坐标系的快速原型机相比,采用此种机构的快速成型机在加工旋转体薄壁零件的优势是显而易见的,主要表现在以下几个方面:

a.喷头运动轨迹是真实的圆,而不再是近似的多边形。

b.加工时零件截面轮廓一次完成,从而缩短加工周期。

c.控制电机运转的参数只有所得截面的半径和旋转的角度,因而控制设计较为简单。

d.采用此种机构研制开发简单,是一种经济型的小型快速原型机,适合教学研究使用。

3、基于极坐标机构快速原型机的分层软件解决方案

从CAD到RP数据转换的方法有2种,一种是对STL文件进行分层处理。基于这种文件格式,要对模型进行表面网络化处理,用三角形平面片来近似原来的曲面或平面。STL文件记录每个三角形平面片的顶点坐标和法向矢量。由这两点可以看出,使用STL文件不仅数据量大,而且曲面的网格化近似降低了模型的精度。虽然目前STL格式文件已经成为事实上的工业标准,但由于它的上述缺点,寻求何种合适的数据格式(如IGES,STEP,CFL等)作为CAD和RP的接口是近年来研究的热点[2]。另一种是在CAD模型的基础上直接进行分层处理[3],不但可以避免表面网格化所带来的误差,也无需借助中介的文件转换格式。但若是基于直角坐标机构,这种直接对CAD模型分层的方式需要更为复杂的算法。而在极坐标机构的基础上,采用直接分层却大大简化,不需要复杂的算法。

在诸多CAD软件中,AutoCAD可以满足三维造型到截面几何数据获取的要求[4]。由于AutoCAD的UCS功能和获取截面命令,可以很方便的得到三维实体的任意截面几何数据。

3.1圆环截面加工迹线生成方法

对于薄壁旋转体零件,在它的高度方向上的任意横截面均为圆环形。由于快速原型制造中使用的是相应的圆环截面的扫描线作为加工迹线。因此在得到了截面信息后,可以用AutoCAD的绘制圆的命令Circle在圆环截面内部绘制圆,以此作为加工迹线,称为同心圆法。这些圆的半径应在圆环的内外圆半径之间。所绘制的最大圆的半径应该为圆环截面外圆半径减去喷嘴的直径。而最小圆的半径应为圆环截面内圆半径加上喷嘴直径。例如,某一圆环截面的外圆半径为R,内圆半径r,喷头的半径Rj,则所绘制的最大圆半径Rmax和最小圆半径Rmin用以下公式确定:

Rmax=R-Rj(1)

Rmin=r+Rj(2)

而所绘同心圆的个数则根据所绘制的最大圆半径Rmax和最小圆半径Rmin以及工件的质量要求决定。设两相邻同心圆半径之差为U,U的大小反映了工件的质量。U越小,工件密度高,强度较好。但是U不能小于喷头直径,否则产生干涉。同心圆的个数M可由以下公式确定:

M=(Rmax-Rmin)/U+1(3)

各同心圆半径依次为:

Ri=Rmin+iU或Ri=Rmax-iU,i=0~5(4)

由于用AutoCAD绘制圆的顺序便决定了加工顺序,所以,为方便加工,绘制同心圆时从靠近内圆的部分开始绘制。只要通过连续的调用CAD模型高度方向上各个截面几何数据,接着进行数据处理,绘制同心圆,然后提取同心圆的数据信息,即可方便的转换成可控制电机运转的代码,完成分层的要求。具体的分层软件其运行流程如图3所示。

如图4所示,此时喷头的运动轨迹从O点出发,到达A点后喷头开始吐料,并沿圆1运动一周(应该略小于360°),然后自A点沿直线段AB运动至B点,最后沿圆2运动一周,以此类推,直至完成加工要求。对于剖切所得到的各个截面,在绘制完同心圆之后,截面信息包括圆环截面的轮廓和所绘制的填充圆环内部的同心圆。而实际的控制喷嘴运动的加工迹线是那些同心圆,因此应该把同心圆画在和圆环轮廓不同的图层上,通过dxfout命令以DXF文件格式保存,为生成电机控制指令作准备。由于所得到的加工迹线均为圆形,所以,采用极坐标机构,决定控制电机的运转参数只要有半径就可以得到。

根据上述思想,该分层软件是在Windows2000下,通过ObjectARX对AutoCAD2002进行二次开发,编程语言使用VC++ 6.0。ObjectARX是Autodesk公司针对AutoCAD(13.0或以上版本)平台上的二次开发而推出的一个开发软件包,它支持面向对象编程[5]。

3.2壁厚较厚的薄壁零件分层方法

由于快速原型技术是基于离散/堆积的分层制造思想,所以层与层间的粘合的好坏直接影响到制品的质量。快速原型技术是以截面的扫描迹线作为加工轨迹的,对于直坐标机构的快速原型机,为了提高层与层间的粘合度,层与层间的扫描方向应是互相垂直的,这样可以使加工不同层时,喷头运动轨迹交织进行,因而粘合强度较好。而极坐标加工时加工迹线均是圆形,这无疑使相邻层间的粘合强度降低。薄壁零件的壁厚较薄时,此种加工方法仍是可取的。而对壁厚较厚的薄壁零件分层加工轨迹,可以用另外一种方法来实现。

在获得某一截面图形后,可以做出如图5所示的轨迹线。假设所得到截面的外圆直径为2R,内圆直径为2r。喷头半径为Rj,可以看出喷头的运动轨迹从O点出发,自A点开始吐料,经过直线段AB,再经由圆弧BC到达C点,随后沿直线段CD到D点,接下来再经圆弧DE到E点,依次进行下去,最终回到A点。直线段AB和CD均沿半径方向指向圆心。其中圆弧BC的半径为Rmax,可由式(1)确定,而圆弧DE的半径为Rmin,由式(2)确定。该种填充截面扫描线的方法称为圆弧半径法。与该层相邻的上下两个截面,则仍可以以同心圆法得出喷头运动轨迹。两种方法交替进行,即可得到整个三维造型的各个截面扫描线。在进行截面数据处理时,也应把填充的直线段AB-圆弧BC-直线段CD-圆弧DE,直至回到A点的轨迹画在和内外圆截面不同的图层上,单独以DXF文件存储,为进一步生成驱动指令做准备。

使用此种方法,可以看到各层之间加工交织进行,这无疑提高了层与层间的粘合强度。而此种方法与直角坐标机构的快速原型机相比,其优势依然存在:不仅运动轨迹简单,而且还保证了内部截面轮廓的圆弧特性。但是,这种圆弧半径填充截面轨迹的方法较为烦琐,这便使得程序的编制较为复杂。另外,由图中也可以看出,直线段AB和CD都是指向圆心,靠近圆心的地方比较密集,所以当零件厚度较厚时,喷头容易出现干涉问题,而且会出现靠近外圆部分物料较稀疏,靠近中心部分物料较密集的密度不均现象。但是,在加工薄壁零件时,这种情况时可以忽略不计,是可行的。

4、应用实例

对设计出来的茶杯三维造型进行分层处理,如图6a所示。运用我校所购美国Stratasys公司生产的双喷头FDM随机所带的分层软件直接对茶杯的STL文件进行分层,所得的某一截面的加工轨迹(喷头的运动轨迹)如图6b所示。由于茶杯壁较薄,图中可以明显看到所生成的锯齿形加工轨迹存在不连续和不均匀的现象。这就会造成茶杯的薄壁厚度不均匀。另一方面,采用直角坐标机构,由于驱动机构精度有限,最终影响成品的质量。

而通过极坐标机构快速成型设备,用前述的方法编程软件运行,对茶杯的三维图形进行直接分层,可得其某一截面的加工轨迹如图6c所示。由于杯壁较薄,此时的喷头运动轨迹均为圆,通过极坐标机构也可方便实现,所以可有效防止上述情况的发生,进而提高了成品质量。

5、结束语

a.利用柱坐标机械机构的快速原型机可以有效的解决在加工旋转体薄壁零件的轮廓失真现象,即在加工截面轮廓是圆环型的零件,柱坐标机械机构可以真实的加工出其轮廓。

b.采用柱坐标机构的快速原型机不仅成本较低,而且控制系统简单,分层软件方案解决较为简便,可以方便的对CAD模型直接分层,避免STL文件近似造成的误差。

c.它的分层软件可以基于AutoCAD软件开发完成,所以便于广泛应用,是快速原型机一种经济型的解决方案,便于研制与开发,可以很好的解决薄壁零件的加工问题。

d.对于壁厚较厚的零件加工截面轨迹,文中提出了一种简单的解决方法,即结合同心圆法和圆弧半径法来填充截面扫描线,但是还存在着一定的缺点,有待于完善。

参考文献:

[1]王秀峰,罗宏杰.快速原型制造技术[M].北京:中国轻工业出版社,2001.

[2]金烨,习俊通,马登哲,等.快速原型中CAD模型的数据处理技术[M].中国机械工程,2000,增刊,11:51-55.

[3]GanGKJaacob,ChuaCheeKai,TongMei.Development of a new rapid prototyping interface[J].Computers inIndustry,1999,39(1):61-70..

[4]文福安,等.AutoCAD2002高级应用教程[M].北京:机械工业出版社,2003.

[5]刘良华,朱东海.AutoCAD2000ARX开发技术[M].北京:清华大学出版社,2000.

十七、快速喷射成型--提高速度的关键

Joseph Ogando

制造汽车内部的塑料构件是一件费力的事情。除了要确保它们的功能需求外,这些部件通常都有严格的外观要求,因而不能使用快速成型设备来生产。最简单的方法是将这些部件喷射成型,但是这种方法成本太高,而且过于费时,汽车制造商难以接受。设计生产遥控车门系统和无钥匙锁具的Ortech公司最近找到了一种快速、低价的方法,可以制成模塑模型。

最近,该公司着手使用Protomold系统来制造原型。该公司的这种快速喷射成型技术可以在三天内将三维CAD模型变成制成品。Protomold系统与传统的塑模制造方法有些不同,Ortech公司使用高速数控机床制造铝制型芯和型腔,用普通的塑模机械生产各种工程塑料制成的部件。而这些塑料可以由公司提供,也可以由客户供应。

Protomold和传统的塑模技术的最大不同在于他们的软件。Ortech公司开发了自己的基于网络的塑模设计系统,大大提高了生产效率。仅需数小时,这个软件就可以分析得到三维CAD模型,并给出用于喷射成型的关于部件尺寸和外表的报告。此报告同时也可以会通过电子邮件发给客户,并附上详细的报价单。

一旦客户决定购买一定数量的部件,该公司的软件系统就会自动生成用于生产铝制模具的刀具切削路径。这大概需要约一天时间,由工程师核查CAD文件和监测刀具。据Protomold 的前任董事长和CEO Brad Cleveland称,一个标准的运行周期大概需要10-15个工作日。如果顾客愿意支付额外费用的话,Protomold可以在三天内生产出部件。

这种方法对部件的整体外形和尺寸还是有一定限制的(见附件)。但是,大部分情况下,采用这种方法可以造出与量产型毫无差别的部件。就Ortech而言,能得到塑模部件给公司带来很大的变化。公司的产品研发部经理Brian Bolton尝尽了快速成型的“酸甜苦辣”,也没有发现一种能够同时满足Ortech尺寸要求和外观要求——钥匙和锁具部件的颜色和质地要与车内的环境相匹配。“即使是原型,我们也不能降低标准,给客户提供看起来就像是用胶带粘起来的东西。”

基于数年的经验,Bolton开始相信目前的喷射成型技术是制造塑模原型部件最好的办法。“我很高兴看到从Protomold那里得到的原型部件使用的材料与我们生产部件一样,”他说。当然他期望的远不只这些。

快速成型

该系统的速度起着重要作用。Bolton最初采用Protomold的技术来生产Saab SUV的遥控车门及点火系统——钥匙、锁具等。这个钥匙代表了Ortech将无钥车门和发动机防盗锁止系统,以及应答机集成于一体的首次尝试。据Bolton回忆,当时Ortech只有不到一年的时间开发该系统。

一年也许听起来很长,但重复修订设计耗费了大量时间。Bolton回忆当时Saab的母公司General Motor公司,开始要求Ortech公司使用无钥车门和先前的电池组尽快设计出这种钥匙时的情景。过去这些电子器件通常集成在钥匙链上,因此Ortech的工程师开始时把它们和发动机防盗锁止系统的芯片一起镶嵌在两片PPE/PA制成的钥匙把中。“这并不是简单的重新封装,电子器件的位置很重要。” Bolton说,“电子器件、电池和锁片之间的相对位置即使只变化了几千分之一英寸,也会影响无线电应答器与点火锁天线的工作。”

部件的外型而不是功能设计问题花费了Ortech公司大部分的研发时间。Bolton说,当Saab车辆设计部门提出了自己的要求时,GM便否定了Ortech三维钥匙把模型。设计师们无疑提出了更具有吸引力的钥匙设计方案,但是他们提出的一些钥匙把的轮廓设计使得Ortech的工程师们不可能将电子器件整合到一起。经过多次反复和数周的协调之后,Saab的设计师和Ortech的工程师们终于找到了令双方都满意的方案。“问题在于这个过程耗费了我们所有的时间,” Bolton说。他估计所有的这些反复使得Ortech公司在没有原型的情况下,只有三个月的时间来生产出真正的产品。“那些闲聊并不能成为我们推迟供货时间的理由。”在确认传统的加工方法不可能如此迅速地完工的情况下,他最终“绝望”地找到了Protomold。

几天之内造出真正的部件

当最终的费用问题谈妥之后,Bolton开始将他的三维CAD模型上传到Protomold网络报价系统中去。“这一上传过程非常简单,而且该系统兼容我们自己开发的非标准Pro/E文档。”一天之后,当Bolton查看他的电子邮箱时,看到了一份HTML格式的报告,内容包括加工的报价、设定和部件本身。

实际上现今的所有汽车钥匙中都带有某种类型的电子器件。这些新的钥匙把是Ortech公司为即将面世的Saab SUV设计的,其中整合了无钥车门系统的电子器件和发动机防盗锁止系统的应答器。

该报告还包括了不便利用Protomold系统加工部位的设计分析。例如,Ortech的部件模型上有一些加工部位的直径小于Protomold铣床的最小加工直径。而且,当时Protomold系统不支持侧面加工。“这的确是个问题,因为事实上我们以前所有的部件都有某些种类的倒扣,”就目前钥匙这一任务而言,钥匙外壳的装配需要加工出倒扣。

另外,报告简要地标示出Protomold部件可能与生产设计图之间的明显区别。Bolton对该报告使用不同颜色和"智能视图"来标注部件模型问题区域的方法给予了极高的评价。基于手头的这份报告,Bolton决定,对原型产品的直径做适当的调整,去掉扣合功能,采用胶水粘和合的办法进行装配。因此,他下了定单,而且在下单后仅仅10天就收到了真正的部件。

侧面加工

Protomold公司的快速喷射成型工艺能在三天内将CAD模型转化为真实的部件,其生产速度惊人。但生产速度的提高降低了部分设计的自由度。公司的CNC(数控机床)、成型机和基于网络设计和生产软件在部件尺寸及复杂程度上的局限已经显现出来了。最近,部分问题也得到了改善。Protomold 公司的总裁兼CEO Brad Cleveland说,“我们正在逐渐对生产工艺进行重要的改进。”

Joseph Ogando, DESIGN NEWS高级编辑

电子邮件:jogando@reedbusiness.com.

原载《DESIGN NEWS China》

十八、金属模具快速制造技术

华中科技大学 张海鸥

快速制模(RT)技术,尤其是快速制造金属模具(RMT)技术能够使新产品由设计迅速转变成高效、低成本、优质的批量生产并抢占市场。虽然高速铣削技术对RMT技术发起了挑战,但RMT技术在某些方面仍具有机械加工技术所无可比拟的优势。

近年来可用于中、大批量成型生产的耐久性金属模具的快速制造技术受到极大关注。然而,目前的耐久性金属模具,尤其是大中型模具的快速制造技术尚不成熟,这是快速制模技术进一步发展并取得更大经济效益需要解决的关键所在。

快速制模技术可分为由RP(快速原型)系统制作的快速原型或由产品原型复制模具的间接法(IRT),以及由RP系统无模直接制造模具的直接法(DRT)两大类。间接法实际上在RP技术诞生之前就已出现。随着RP技术的诞生而发展起来的直接法,尤其是直接快速制造金属模具的RMT法虽然受到高度关注,但目前由于可成形尺寸范围小,且在精度和材料性能的控制方面尚存在困难,其实用化程度远低于间接法。

快速软模制造技术

RT技术在硅胶、树脂等非金属的软模快速制造方面已取得长足进步。由原型快速复制模具的间接法成本低、周期短、形状限制小、复制精度较高,且因软质RP原型表面易精加工,可得到表面质量较高的模具,因而该方法用得最多。另外也有采用SLA激光固化成形的方法,即用直接法制造树脂/金属复合材料注塑模和铝板冲压成形模具等。然而,这些技术大都仅用于试模用模具的制造,模具不但存在耐久性不足的缺陷,而且因热传导性不高,易造成模具表面温度分布不均匀,从而最终影响成型质量。因此,综合机械性能优良、热传导性好及材料稳定性优良的金属模具,特别是耐磨、耐腐蚀的铁系合金的金属硬模快速制造技术更受到人们的关注。

快速金属硬模制造技术

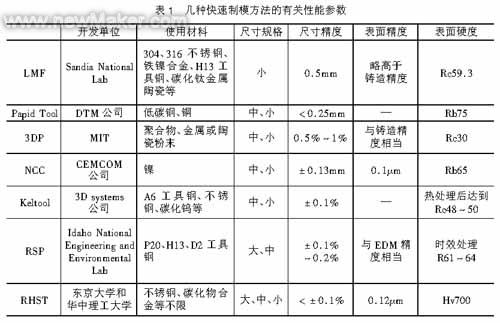

金属模具的间接快速制造法目前主要有铸造、粉末烧结、电铸、熔射等方法,国内外对此已有许多研究及应用事例。

1、铸造制模法

铸造法最早实现了与RP技术的相结合,其中有代表性的是美国3D Systems公司的“Quick Casting”工艺,其特点是采用SLA原型代替蜡模而实现了精密铸造,类似的方法还有采用FDM制造蜡模等。从理论上讲,铸造法可以用来制造注塑模、冲压模、锻造模、压铸模等,但因铸造法本身固有的缺陷,致使模具表面和尺寸精度不高,以至于难以制造表面和尺寸精度要求高的注塑和压铸模具。据报道,最近出现了不用RP原型而直接切削制作注塑和压铸模具的技术。

2、粉末烧结法

3D Systems公司的“Keltool”工艺是粉末烧结法的代表。该方法在原型或硅胶模内注入金属粉末与结合剂的混合物,待其固化后脱模,经烧结、浸渗树脂或铜、锡等后而获得模具。若需要提高模具的精度,可采取添加微细球状粉末等措施。此方法的优点与粉末冶金法相类似,即对使用的材料限制少。其不足之处是复制、烧结、浸渗等工序多,致使制模时间和成本增加。

东京大学中川威雄研究室野口裕之开发的“Powder Casting”方法与前者的区别是,先将粉末注入硅胶模内,然后再注入结合剂,经加压、烧结、渗铜等工序后得到不锈钢模具。虽然该方法的精度高于前者,但工艺繁杂,不适于制造大尺寸模具。

3、电铸制模法

电铸制模法是一种将快速原型和传统电铸技术相结合的方法,目前已用于高级轿车仪表板的模具制造。以CEMCOM公司的镀镍+陶瓷复合材料补强(NCC)工艺为例,其基本过程为:先对RP原型表面进行必要的表面精整或导电处理,然后将原型作为母模(阴极)置放在电铸液(阳极)中,电铸液中的金属离子在得到还原后就会逐层沉积在原型上,从而形成电铸壳体,然后再用陶瓷复合材料对壳体进行补强,之后将原型分离就得到了模具型腔。该工艺的主要优点是复制精度高,可用于注塑、搪塑等塑料模具和压铸模等模具型腔的制造以及电火花成型电极的制造。但是,该方法同时也存在着制造周期长、成本较高,以及必须对污染废液进行处理的缺点。

图1 金属硬模熔射制造技术的基本工艺(工艺2是对工艺1的优化)

4、熔射制模法

为了解决电铸法存在的问题,并克服原有熔射法制造的低熔点合金模具耐久性的不足,笔者在结合了熔射、复合材料、铸造、物理分离等技术的基础上,成功地开发出了一种由快速原型制造表面带天然饰纹的不锈钢或碳化钨合金注塑模具或金属薄板成形模具的方法。其基本工艺过程如图1所示(工艺2是对工艺1的优化)。该技术的关键是开发了可熔射的高熔点合金,以及易于分离的陶瓷型熔射原型。在研发的过程中,笔者对工艺1进行了一次完善和优化而获得工艺2。这是因为,工艺1所需原型须由RP原型经硅胶模两次复制才能获得,由于工序较多,使精度控制难度增大,而工艺2则省去了1、2两道复制工序,可直接制作熔射原型,从而大大缩短了制模周期、降低了成本以及提高了制模精度,尤其适于大中型金属模具的快速、低成本制造。工艺2允许模具表面使用各种不同硬度的合金,高的硬度可达HRc63,制成的模具尺寸精度可达到0.02%,平均粗糙度为0.2~0.4mm。目前,该技术已获国家发明专利并申请了新的中国和国际发明专利。用此技术制造的注塑模具和成型件如图2所示。

图2 a、b为熔射法制造的摩托车油箱覆盖件不锈钢模具;c为用该模具注塑的产品

在2003年9月10~13日举行的第六届国际工模具大会上,英国牛津大学与美国福特公司发表了采用电弧熔射制造汽车覆盖件冲压凸模,以取代原有数控机床切削加工制模的工艺的研究成果。不过,该技术仍需先制作一个铝质原型,然后采用冷却凝固法,将金属和结合剂混合浆料浇注到箱体中,在-40℃下将其冷冻凝固。经过去除水分、高温处理的步骤,在增加了强度之后,就获得了陶瓷型熔射原型。该技术采用了机器人电弧熔射最佳路径和冷却控制方式,能够使原型表面熔射钢壳厚达2cm,制模时间缩短到了原有方法的1/5,但制模精度未见报道。

快速制模技术的发展前景

快速制模技术是在与传统的机械加工制模技术的竞争中产生并发展起来的。虽然近年来高速铣削技术得到迅速发展,其高达10多万转/分的铣削速度和良好的表面精度已大大提高了机械加工制模技术的竞争力,再加上电火花加工技术,致使机械加工制模技术成为快速制模技术强大的竞争对手。但是,在制造表面带微细形状、流道复杂,以及具有梯度功能材料和不同材质表面的模具等方面,快速制模技术也有着机加工所无可比拟的优势。此外,快速制模技术还具有能源消耗小、成材率高、环境污染少等优点。这是由于机械或电火花等去除加工的模具制造方法是将坯料去除至需要的形状,此过程必然产生一定的废料,而电铸、熔射等方法则仅在模具表面附着所需的模具材料。若采用直接快速制模法,则仅需逐层堆积至必要的形状即可。因此,快速制模技术具有很好的发展前景,并成为了21世纪制造业最为关注的制模技术之一。

目前,我国的汽车、家电、电子/通讯、轻工等诸多行业新产品的开发越来越离不开快速制模技术。对于该技术在我国的发展,笔者认为,我们的长远目标为开发出具有原创性的短流程、高精度的快速制模所需的新材料和新工艺,以形成具有我国自主知识产权的快速制模核心技术。而当务之急则是加大对于大中型、复杂形状、耐久性、高精度金属模具的快速及低成本制造新工艺和新材料的开发力度。

十九、熔融挤出成型(FDM)快速成型技术简介

北京瑞科达快速成型科技有限公司

FDM快速成型技术是由美国Stratasys公司开发研制的、最有发展前景快速成型技术之一。

FDM成型特点:

1) 标准的工程热塑性塑料。如ABS可以用来生成带有结构功能的模型。

2) 可以使用两种材料,可选栅格结构充当填空。

3) 加热后的热塑性塑料细丝像挤牙膏一样从喷嘴中挤出。

4) 热塑性塑料到达较低温度的工作环境平面后迅速冷却固化。

5) 近年来发展迅速,广受用户青睐。

熔融挤出成型(FDM)--高性能的快速成型工艺

· 熔融挤出成型(FDM)工艺的材料一般是热塑性材料,如蜡、ABS、PC、尼龙等,以丝状供料。材料在喷头内被加热熔化。喷头沿零件截面轮廓和填充轨迹运动,同时将熔化的材料挤出,材料迅速固化,并与周围的材料粘结。每一个层片都是在上一层上堆积而成,上一层对当前层起到定位和支撑的作用。随着高度的增加,层片轮廓的面积和形状都会发生变化,当形状发生较大的变化时,上层轮廓就不能给当前层提供充分的定位和支撑作用,这就需要设计一些辅助结构-“支撑”,对后续层提供定位和支撑,以保证成形过程的顺利实现。

· 这种工艺不用激光,使用、维护简单,成本较低。用蜡成形的零件原型,可以直接用于失蜡铸造。用ABS制造的原型因具有较高强度而在产品设计、测试与评估等方面得到广泛应用。近年来又开发出PC,PC/ABS,PPSF等更高强度的成形材料,使得该工艺有可能直接制造功能性零件。由于这种工艺具有一些显著优点,该工艺发展极为迅速,目前FDM系统在全球已安装快速成形系统中的份额大约为30%。

适于三维打印机的特点

· 不使用激光,维护简单,成本低:价格是成型工艺是否适于三维打印的一个重要因素。多用于概念设计的三维打印机对原型精度和物理化学特性要求不高,便宜的价格是其能否推广开来的决定性因素。

· 塑料丝材,清洁,更换容易:与其他使用粉末和液态材料的工艺相比,丝材更加清洁,易于更换、保存,不会在设备中或附近形成粉末或液体污染。

· 后处理简单:仅需要几分钟到一刻钟的时间剥离支撑后,原型即可使用。而现在应用较多的SL,SLS,3DP等工艺均存在清理残余液体和粉末的步骤,并且需要进行后固化处理,需要额外的辅助设备。这些额外的后处理工序一是容易造成粉末或液体污染,二是增加了几个小时的时间,不能在成型完成后立刻使用。

· 成型速度较快:一般来讲,FDM工艺相对于SL,SLS,3DP工艺来说,速度是比较慢的。但针对三维打印应用,其也有一定的优势。首先,SL,SLS,3DP都有层间过程(铺粉/液,挂平),因而它们一次成型多个原型是速度很快,例如3DP可以做到一小时成型25mm左右高度的原型。三维打印机成型空间小,一次多成型1至2个原型,相对来讲,他们的速度优点就不甚明显了。其次三维打印机对原型强度要求不高,所以FDM工艺可通过减小原型密实程度的方法提高成型速度。通过我们的试验,具有某些结构特点的模型,最高成型速度已经可以达到60立方厘米/小时。通过软件优化及技术进步,我们预计可以达到200立方厘米/小时的高速度。

快速塑料零件制造

· 材料性能一直是FDM工艺的主要优点,其ABS原型强度可以达到注塑零件的三分之一。今年来又发展出PC,PC/ABS,PPSF等材料,强度已经接近或超过普通注塑零件,可在某些特定场合(试用,维修,暂时替换等)下直接使用。虽然直接金属零件成型(近年来许多研究机构和公司都在进行这方面的研究,是当今快速原型领域的一个研究热点)的材料性能更好,但在塑料零件领域,FDM工艺是一种非常适宜的快速制造方式。随着材料性能和工艺水平的进一步提高,我们相信,会有更多的FDM原型在各种场合直接使用。

Stratasys公司北京总代理:北京瑞科达快速成型科技有限公司

二十、激光烧结技术在制造业中的应用

Dr. Christof M. Stotko

电子化制造意味着可以直接从三维CAD数据来进行快速、灵活且划算的生产。

许多工业都面临着产品生产周期不断变短而开发周期却持续上升的问题。此外,客户们开始要求产品必须根据他们的要求来制作。这导致了许多的公司在客户要求某产品时,尚未准备好要开发它。为了避免这种不利情况,许多公司在他们的业务中加入了相当一部分数量的产品参数。这就导致了市场机会没有上升的情况下产品开发、生产和销售的复杂性却上升了。这样,投入市场的每种商品的赢利时间就变短了。

一个可能的解决方案就是采用新的手段进行产品的开发、生产和销售。这些手段共同特点就是他们严重依赖于客户参与到公司增加附加值的环节中。极端的情况就是所谓的“开放式技术革新”,客户与公司合作一起创造他/她自己的技术革新。然而,“开放式技术革新”要求一种可以支持直观的产品设计的生产手段。激光烧结就是这样一项技术。它允许直接从CAD的数据进行生产,这样,它就允许自由设计,因为产品设计不像基于加工的传统设计过程那样受到限制。

激光烧结是如何工作的

自从二十世纪九十年代早期,激光烧结就成为产品开发的一项成功的工具。作为快速原型设计理念的技术解决方案,基于三维CAD数据它能够在几天内就得到功能完全的原型,模具或模型,有助于大大减低投入市场的时间。该技术的改进和相关知识的增加从许多方面扩大了它的使用范围。目前,激光烧结是电子化制造的关键技术,它直接从CAD文件进行快速、灵活和划算的生产。

激光烧结是一项分层加工制造技术,这项技术的前提是物件的三维数据可用。而后三维的描述被转化为一整套切片,每个切片描述了确定高度的零件横截面。激光烧结机器通过把这些切片一层一层的累积起来,从而得到所要求的物件。在每一层,激光能量被用于将粉末熔化。借助于扫描装置,激光能量被“打印”到粉末层上,这样就产生了一个固化的层,该层随后成为完工物件的一部分。下一层又在第一层上面继续被加工,一直到整个加工过程完成。

塑料零件的加工

助听器行业强烈的要求其产品能够进行定制。因为成功的助听产品严重的依赖于它对耳道解剖学特性的适应,该工业不能提供任何大规模制造的产品。

利用激光烧结来生产助听设备的过程如下:

1. 用蜡铸件制作一个耳道解剖体的复制件。

2. 用扫描仪扫描这个蜡铸件来得到三维数据。

3. 在三维数据中加入一个标识码,在激光烧结过程后可以用来帮助辨识得到的助听器外壳。

4. 激光烧结外壳。

5. 将激光烧结的外壳和电子元件结合起来。

在助听设备工业,激光烧结已经成为制造过程的选择。

制造过程以同样的效率工作,而不管是一批相同的产品还是不同的(一次写入性)产品。激光烧结系统的造型包络中可以放置几百个助听器外壳,这样一个晚上就能生产几百个产品。电子化制造充分体现了它的潜力:在没有两个一样的零件的情况下,可以直接利用三维CAD数据进行制造过程是十分关键的功能。在产品生产的后期,该数据可以被重复使用来制造与原件几何结构一样的备件,每个部件在外壳内都有一个序列号,作为病人使用的辨别码。

在激光烧结技术的现有水准上,每台塑料激光烧结机器每年可以产出100,000个助听器外壳。

Hammtronic操纵杆“Hi-Drive智能驱动”

FIT公司成功的应用了直接金属激光烧结技术(DMLS)。这个业务部门为一种提供了施工车辆提供了创新、复杂的操纵杆转向系统的快速开发和经济的小批量生产。操纵杆流水线包括了15个塑料组件和其他电子器件、机械装置和开关。技术要求包括:在苛刻的施工现场中的高可靠性,复杂的几何装置要求塑料部件有高精度,此外由于要参加展会,要求的开发周期很短。

FIT公司决定利用DMLS技术来构造14项工具。利用激光烧结工具制造了超过70,000个注射制模生产的零件。另一个组件直接利用了塑料的激光烧结技术。整个运转时间是九周,其中还有因为客户设计上的变动带来的三周的拖延。通过选择激光烧结技术作为生产手段,FIT公司能够减低项目的成本,与传统过程相比降低了50%。

利用激光烧结来进行电子化制造在许多不同的工业已经成为可行的方案。需要强调的重点是,该技术不仅在快速成型环境里可行,而且在多品种的复杂产品的一系列生产中也是可行的。在那些产品可以通过激光烧结技术进行金属或者塑料生产的领域,电子化制造的影响最大。通过避免工具加工带来的时间和成本的消耗,利用激光烧结目标产品使得某些工业与竞争行业相比,竞争优势得到提高。

正如上述的应用实例,激光烧结通过提供快速的提供合适工具,可以促进经济效益。如果所要求的工具复杂度很高,这项技术更显出其优势。从Hammtronic操纵杆的例子可以看出,利用激光烧结来生产工具可以降低开发过程的宝贵时间。

激光烧结不仅是一项用于快速成型的有效工具,而且日益成为那些面对大量不同复杂产品的工业中制造工艺的选择。

FIT公司决定利用DMLS技术来构造14项工具。利用激光烧结工具制造了超过70,000个注射制模生产的零件。另一个组件直接利用了塑料的激光烧结技术。整个运转时间是九周,其中还有因为客户设计上的变动带来的三周的拖延。通过选择激光烧结技术作为生产手段,FIT公司能够减低项目的成本,与传统过程相比降低了50%。