|

蜗杆的加工方式学习笔记

作者:佚名 转贴自:https://zhuanlan.zhihu.com/p/657012855 点击数:41

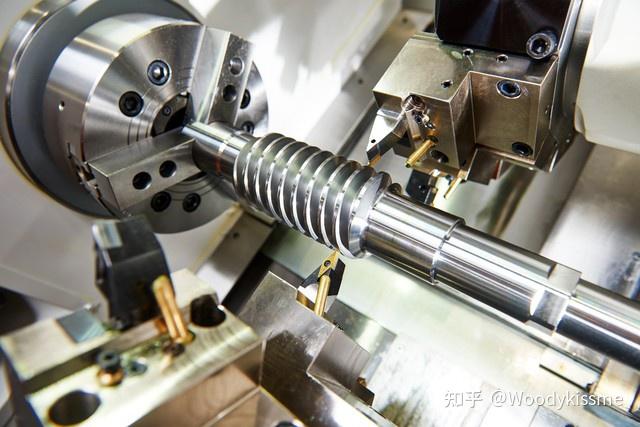

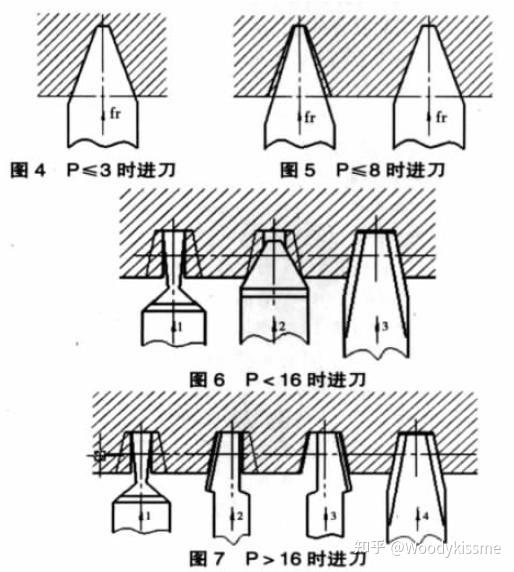

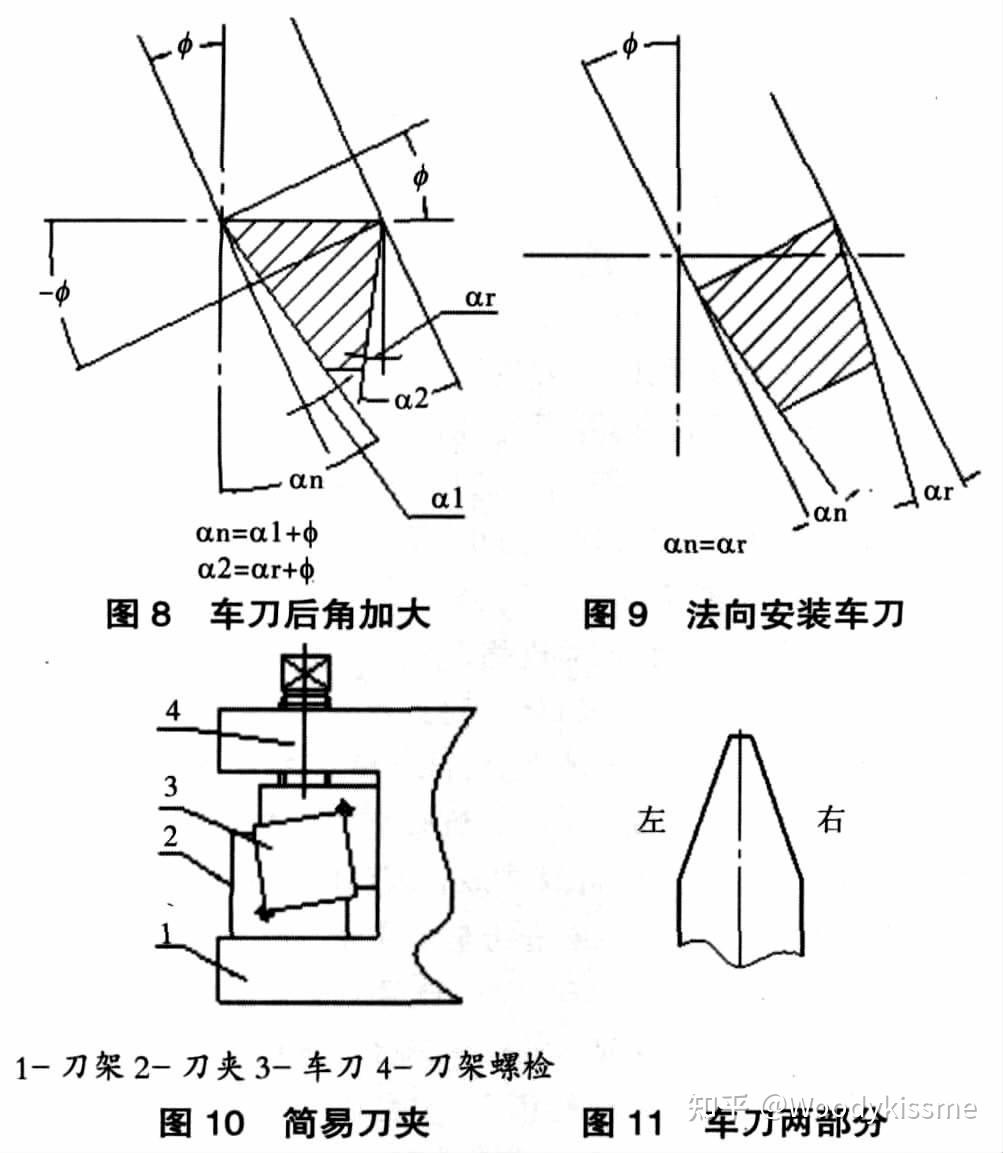

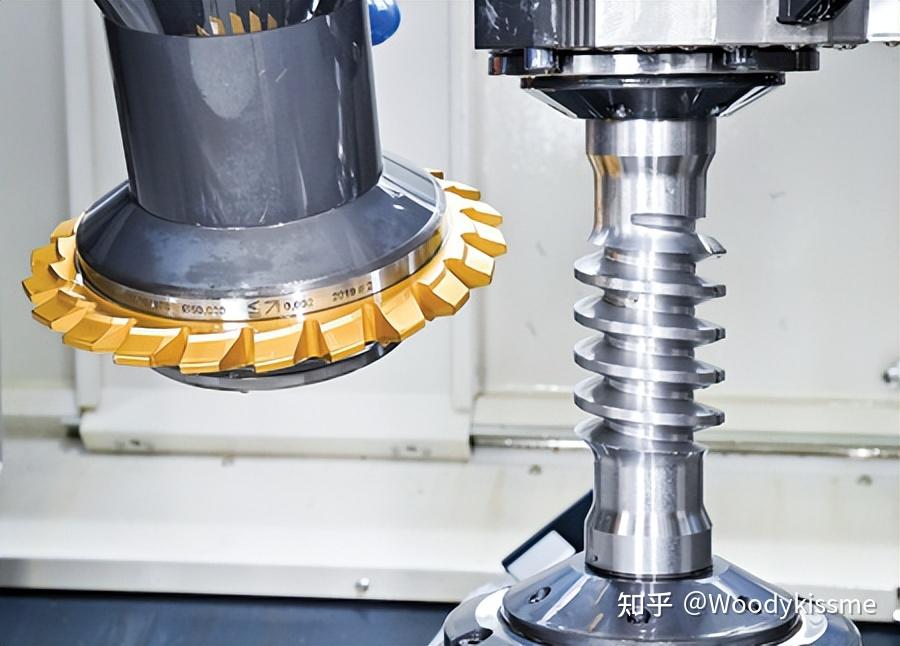

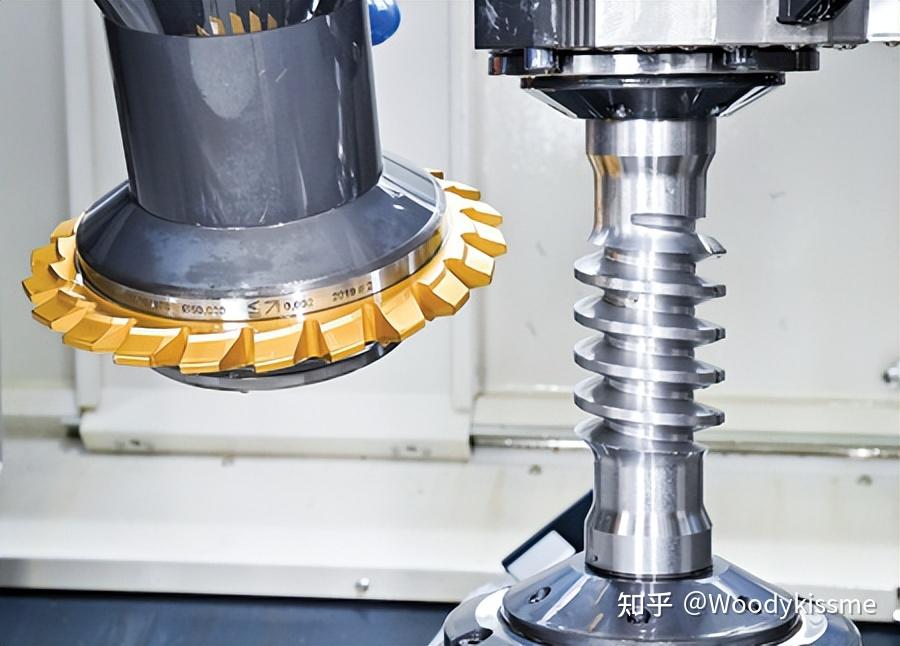

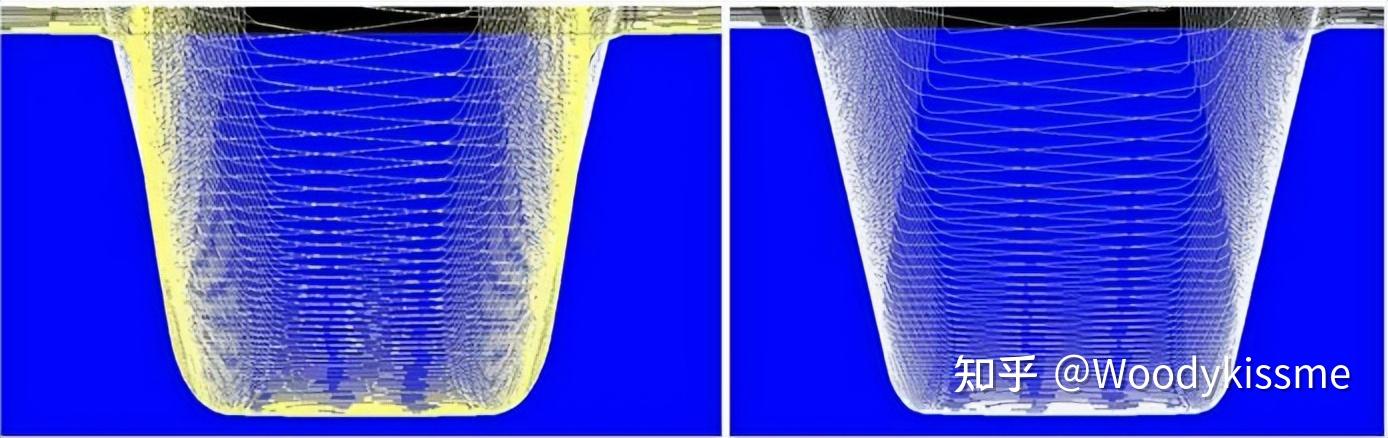

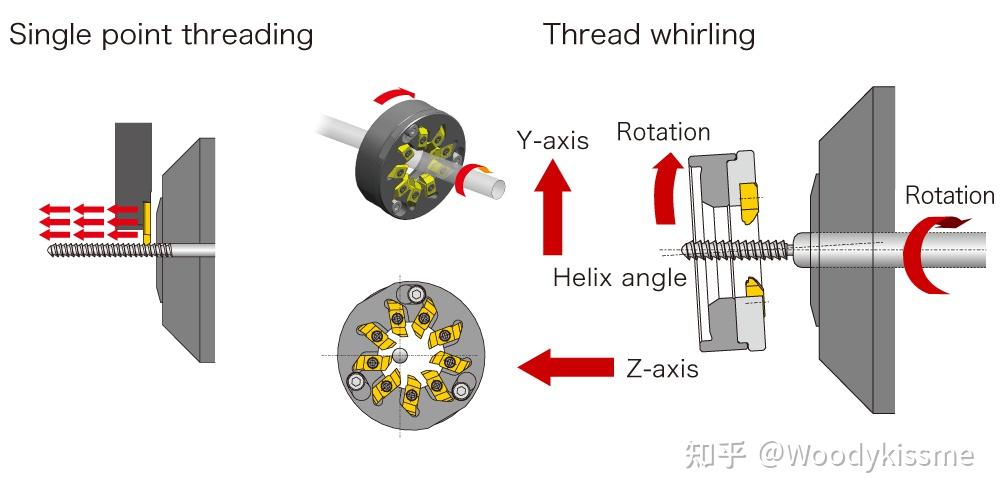

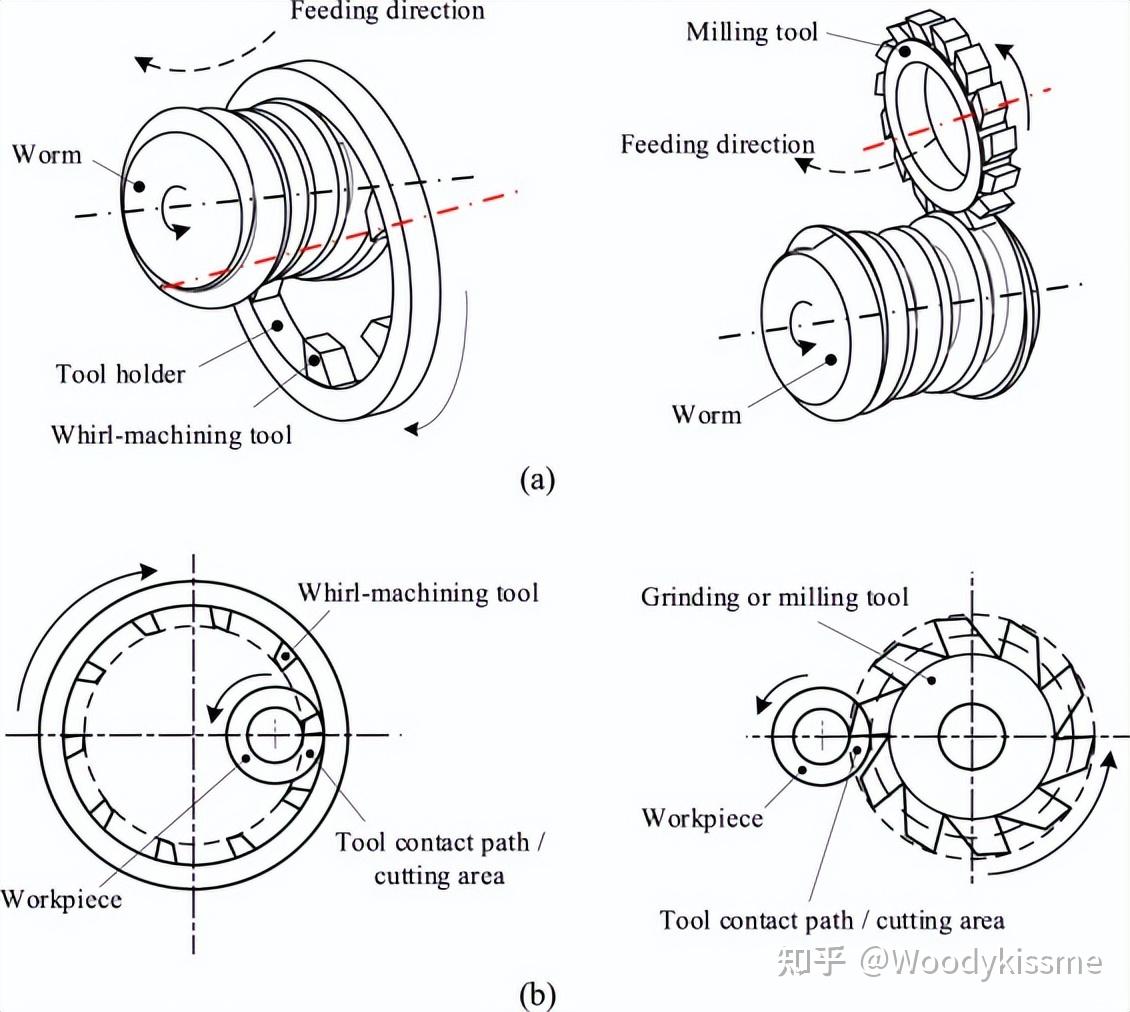

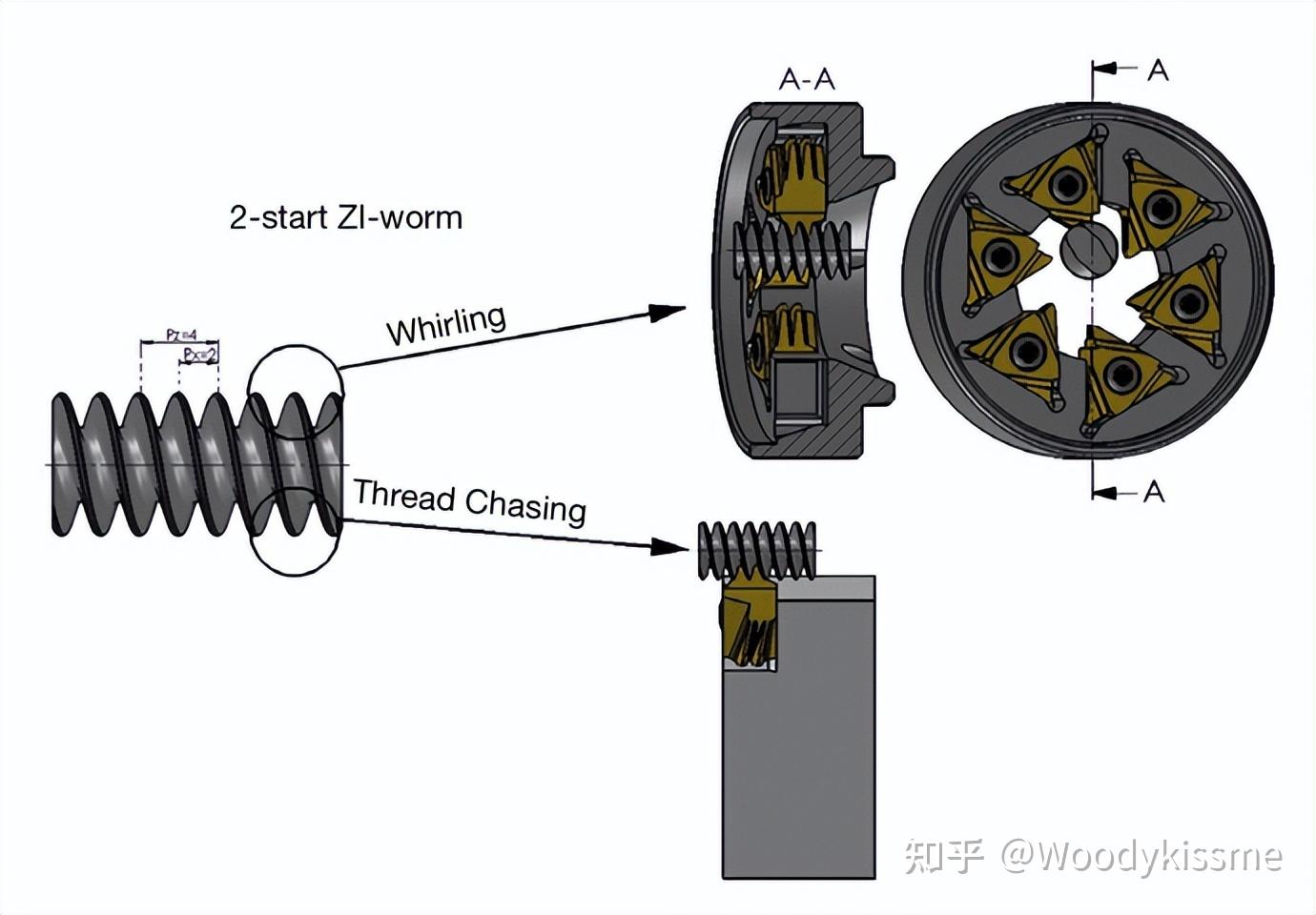

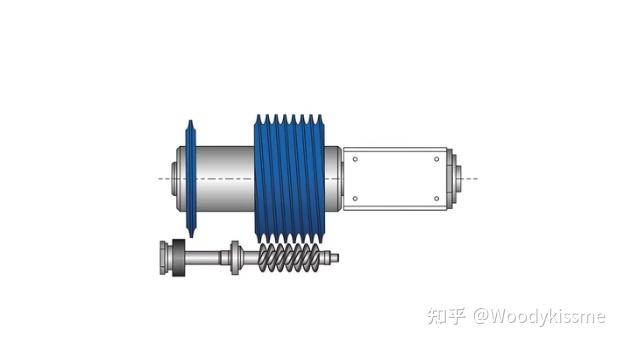

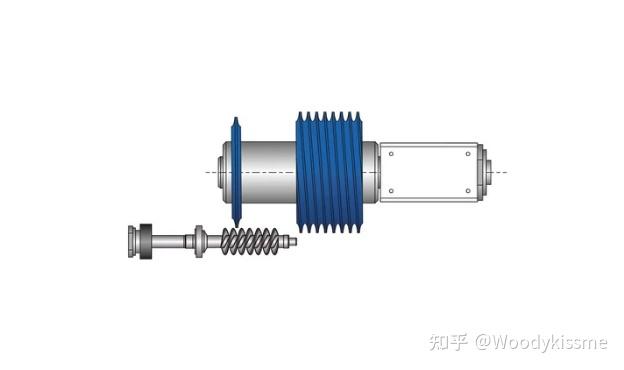

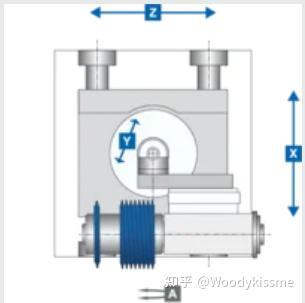

蜗杆的加工方式学习笔记复杂刀具设计工作,微信公众号woodykissme 7 人赞同了该文章 蜗杆传动是在空间交错的两轴间传递运动和动力的一种传动,两轴间的夹角可以为任意值,常用的为90°。蜗杆传动具有传动比大、结构紧凑、传动平稳、无噪音、可自锁等优点,因此在机械设计中得到广泛的应用。 蜗杆加工运动蜗杆的加工是由等角速旋转的圆柱体工件和沿工件轴线等速直线运动刀具的复合运动形成。 蜗杆的加工方法1.车削蜗杆  车削蜗杆是加工蜗杆最常用的基本方法。由于刀具的廓形简单,易于制造,且可在通用车床上加工,故目前仍是蜗杆加工的重要方法之一。  车削平蜗杆的进刀方式包括:径向进刀,如图1;斜向进刀,如图2;轴向进刀,如图3。采用径向进刀有操作简单、牙型精度较高的优点,但车刀所有刀刃同时工作,排屑困难,切削力大,易扎刀;切削用量低,刀尖易磨损。采用斜向进刀时单刃切削,切削用量较高,排屑顺利,切削力小,不易扎刀,但齿形精度差,蜗杆表面粗糙度差,非工作刃磨损大。采用轴向进刀时单刃切削,排屑顺利,切削力小,不易扎刀,切削用量较高,蜗杆表面粗糙度较好。  根据蜗杆的类别、尺寸规格、精度与表面粗糙度、材料的切削性能、零件刚性、刀具材料,可选用一种或几种进刀方式组合,并结合刀具廓形的改变,组成不同的车削方法,从而得到符合要求的蜗杆,同时又可保证较高的生产效率。当P≤3时,用一把车刀径向进给粗精车成,如图4;当P≤8 时,首先用牙型角小2°的粗车刀径向进给车至底径,而后用精车刀径向进给精车,如图5;当P<16 时,首先用切槽刀径向进给,车至底径,再用刃型角55~60°的粗车刀径向进给粗车,最后用开有卷屑槽的精车刀径向进给精车,如图6;当P>16 时,先用切槽刀径向进给,粗车至底径,再用左右偏刀轴向进给粗车两侧,最后用精车刀径向进给或轴向进给精车,如图7。  当蜗杆的螺旋升角较大时(尤其是多头蜗杆),其加工难度相应增加。如将车刀刃放于水平位置,并且与蜗杆轴线在同一平面内,这样加工的蜗杆在垂直于轴线的截面内齿形是阿基米德螺线,叫阿基米德蜗杆。这种蜗杆在螺旋升角较大时车刀后角加大,如图8,刀头刚性差,易损坏,加工困难。因此,蜗杆螺旋升角较大时,我们可法向安装车刀,如图9,这样加工的蜗杆在垂直于齿线的法平面内的齿廓为直线,叫法向直齿廓蜗杆,蜗杆的端面齿廓为延长渐开线。  我们做可转位弹性刀杆,如图15,这种刀杆实现了刀头转角的连续性,适用于加工各种螺旋升角的蜗杆,同时刀杆上有减震装置,对刀具上的扭力起缓冲作用,在避免损坏车刀的同时,还可减少蜗杆廓形表面震纹,改善表面加工质量。此外,在加工时,我们还要在整个廓形上留0.1 mm 的加工余量,精车时在整个廓形上靠一刀,这样可以使齿廓表面更加完美。  2.铣削蜗杆  蜗杆螺纹铣刀铣削蜗杆是蜗杆螺纹加工的一种重要方法。加工蜗杆螺纹的刀具按其结构不同,可分为盘型螺纹铣刀及高速螺纹铣刀盘等。  盘型螺纹铣刀是在螺纹铣床上铣削蜗杆的刀具,加工时,铣刀轴线相对工件轴线倾斜一个螺旋升角λ,如图16,铣刀做旋转切削运动,同时沿工件轴线移动,工件则做慢速转动,二者配合形成螺旋运动。这是形成螺旋表面铣削加工的一种方法。按理铣刀的齿形应遵照铣螺旋槽成型铣刀的原理设计,工件的截型为直线螺纹廓形,则刀具截形为曲线。由于曲线刃形难以精确制造,故常将铣刀刃形做成直线,这就会引起加工后工件廓形畸变,加工精度不高。这种铣刀常做成尖齿的,采用尖齿结构可以在相同的铣刀直径条件下增加刀齿数目,以保证铣削的均衡性,并提高铣削效率。同时为了改善两侧刀刃的铣削状况,通常做成错齿侧刃。  蜗杆铣刀采用硬质合金制成,具有良好的刚性和硬度。表面经过各种精加工处理,不易氧化、磨损,具有良好的加工性能。刀片为蜗轮形状,非常锋利,轮廓精度仅为±0.005mm。它们具有良好的耐腐蚀性,因此使用寿命很长,一定会成为您的好帮手。使用它们可以大大提高生产加工效率,使客户能够在最短的时间内完成产品的加工。   高速螺纹铣刀盘加工蜗杆螺纹又称旋风铣削法,如图17。一般都在普通车床上安装铣削装置铣削蜗杆,旋风铣削装置可加工直径20~200 mm 的蜗杆,此方法加工螺距≤2 mm的蜗杆可达5~6 级精度,加工螺距>2 mm 的蜗杆可达6~7级精度,蜗杆表面粗糙度可达Ra1.6~3.2 mm。旋风铣削蜗杆可分为内铣法和外铣法,其中内铣法的切削特点是:①切削平稳;②蜗杆表面粗糙度参数值较小,刀具耐用度较长,但排屑困难,工件直径受机床和切头结构限制。外铣法的切削特点是:切削振动较内铣法大,蜗杆表面粗糙度参数值比内铣法大,刀具耐用度低。   旋风切头的安装:旋风切头以孔或端面作为安装基准,用4 个螺钉将其紧固在装置主轴前端的轴颈上,装置底部有角度垫铁,其角度值等于被切蜗杆的螺旋升角,切头的旋转轴线和被切蜗杆的轴线等高,根据蜗杆的直径大小安装的刀头数在1~4 范围内选择,用对刀规安装刀头;各刀头切削刃的径向跳动不大于0.03 mm,轴向跳动不大于0.02 mm。旋风铣削蜗杆采用内铣法时刀头数≤4,采用外铣法铣削蜗杆时,切刀头数可多于4 把,但无论内切还是外切蜗杆都不允许有两把刀同时参加切削,否则刀头就会迅速损坏。这是决定刀头数的基本原则。旋风铣削蜗杆一般在一个行程中切出合格蜗杆,若工件刚性太差,也可分两次行程切出。   3.磨削蜗杆 蜗杆磨削原理与铣削相同,把铣刀换成了砂轮。采用电镀成型磨轮具有较高的切削能力,非常适合加工软质但也最硬的材料,从而使工件具有出色的几何形状和表面质量。  先进的磨削方式:多齿+单齿模数 多齿加工  先粗磨,然后用单片成形砂轮精磨  单齿加工  粗磨  精磨 机床的几个运动:   我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下: 齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

感谢您抽出宝贵的时间阅读! 往期精彩内容: |