|

Chiplet重构下一代芯片(上)

作者:佚名 转贴自:https://mp.weixin.qq.com/s/4OMDJveRgFDs_gZKyGIxmQ 点击数:27

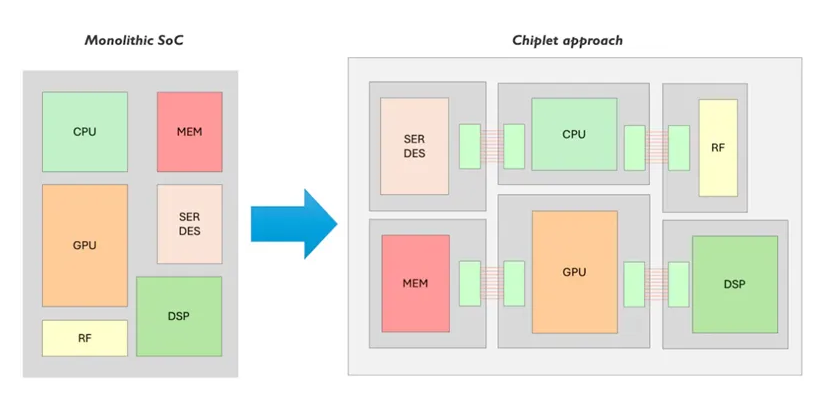

文章分为上下2个系列,介绍互连技术的最新发展(上)以及测试策略和标准化工作(下)。此篇是上篇,专门介绍Chiplet。 文章首次刊登于3DInCites。 1 Chiplet,深入探索 Chiplet作为由《麻省理工科技评论》(MIT Tech Review)评为的2024 年十大突破性技术之一,在半导体领域取得了重大进展。Chiplet是小型模块化的芯片,用于执行特定功能,例如 CPU 或 GPU,可以混合搭配成完整的系统。这种类似乐高积木的方法使制造商能够灵活地以低成本组合系统,降低新型芯片设计的入门成本,提高效率和性能。实现优化Chiplet的一种方法是通过战略性地定制技术。例如,IO 和总线Chiplet使用可靠的传统节点,而计算Chiplet则采用尖端技术来实现最佳性能。内存Chiplet则采用了新兴的内存技术,确保能够适应各种半导体需求。此外,基于Chiplet的设计加速了开发进程,因为过时的Chiplet可以轻松且更频繁地更新。最后,Chiplet通常更小、设计更简单,一般具有较高的成品率,它们通过预键合测试,可筛选出良好的裸片,并且可以依靠修复策略来解决有缺陷的互连问题。 2 分割大型单片片上系统 基于Chiplet的设计解决了过去几十年来推动半导体行业发展的摩尔定律放缓问题。为了确保集成电路上元件的数量每两年翻一番,芯片制造商探索了使晶体管更小、将更多元件塞入芯片的方法,从而实现了大规模单片片上系统 (SoC) 设计。手机则体现了单片设计的成功,它将数学功能、显示、无线通信、音频等全部集成到了一个 100mm2 的芯片中。然而,进一步扩展的成本非常高,性能优势却微乎其微。因此,我们的想法是将大型、复杂的 SoC 分成更小的Chiplet,将它们连接在一起,为特定应用构建一个系统。 汽车行业是应用Chiplet的完美潜在领域,它提供灵活的电子架构,以基本功能Chiplet为基础,并添加特定组件,包括用于自动驾驶、传感器融合和其他电子功能的Chiplet。与升级单片 SoC 所需的漫长过程相比,模块化方法缩短了产品上市时间,可以在车辆生产线的整个生命周期内更换或更新Chiplet。此外,汽车销量(尤其是特定车型和类型)比手机等的销量要小。因此,为每款车型重新设计单片 SoC(部分)将导致高昂的设计成本。最后,Chiplet提供的灵活性还可以帮助汽车制造商利用已在其他汽车设计中得到验证的裸片来满足可靠性和安全性要求。 随着Chiplet市场的蓬勃发展,这些模块化设计预计将出现在更多的应用领域,如成像仪、显示器、存储器和量子计算等。

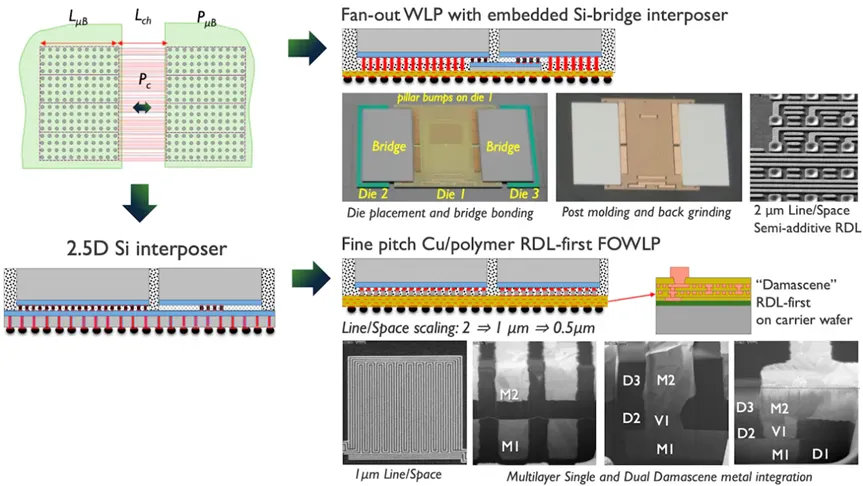

3 (互)连接板块 Chiplet能否成功跟上摩尔定律,很大程度上取决于Chiplet在一个封装内能够被放置得有多近,确保它们之间有着快速、高带宽的电连接——就像单片 SoC 中的功能一样。 3D 系统集成领域正在出现两个主要的行业方向:通过公共基板(也称为中介层)将芯片并排连接的 2.5D 芯片集成以及Chiplet彼此堆叠的3D-SoC。 2.5D 中介层技术 在 2.5D 集成中,Chiplet通过硅、有机聚合物、玻璃或层压板等公共基板连接。Imec 目前专注于硅和有机基板。虽然硅中介层是一种成熟的高性能应用技术,具有最精细的间距和良好的热电性能,但其成本和复杂性也较高。因此,人们开始研究和优化有机基板作为其替代品。 早期的Chiplet集成专注于使用硅中介基板进行裸片之间的互连。它涉及将两个独立的Chiplet非常紧密地(间隔<50µm)放置在公共中介层上,这种中介层是一种具有微米级布线的基板,用于建立连接。硅中介层利用传统的 BEOL Cu/氧化物镶嵌来实现高良率的微米和次微米级互连间距。 虽然这仍然是一种有效的方法,但替代技术正引起人们的兴趣,因为它们可能带来更具成本效益的解决方案。imec提供的一种选择是硅“桥”,这是一种小型硅中介层,只将边缘的Chiplet连接在一起。 另一种替代方案是超精细再分布层 (RDL) 互连技术,用有机聚合物代替硅,嵌入一层用于连接Chiplet的铜线。Imec目前正在优化这项技术,致力于达到与硅同类产品的互连密度并提高与硅的兼容性。就间距而言,中介层仍然以次微米间距占据第一;imec 的目标是 RDL 间距达到 2µm,甚至更远的将来达到次微米间距。

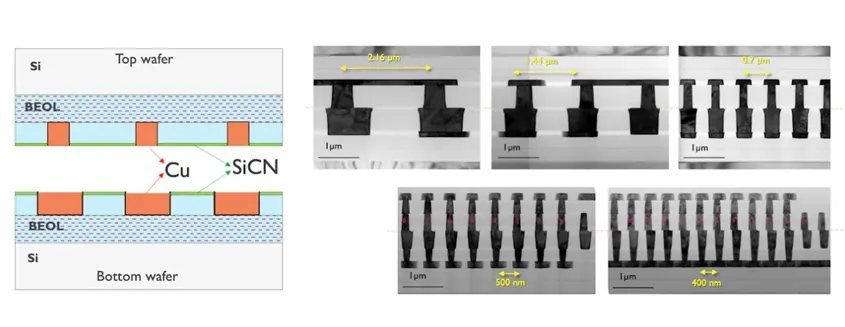

除了探索硅中介层技术的替代方案外,imec 还在研究如何通过添加额外功能使中介层成为更有价值的组件。例如,中介层可以具有额外的去耦电容器,以保护Chiplet免受噪声和电源异常的影响。 4 3D 片上系统:混合键合可实现次微米间距 某些应用领域(例如高性能计算)可能需要高性能、更小尺寸或更高水平的系统集成,因此更倾向于采用完整的 3D 方法。Chiplet无需建立横向连接,而是可以堆叠在一起,形成 3D-SoC。这种方法不会添加额外的堆叠,而是共同设计Chiplet,让它们像同一个芯片一样运行。晶圆对晶圆混合键合是实现微米级互连密度 3D-SoC 集成的关键技术,它涉及将两个具有低温膨胀系数的硅(小)芯片连接在一起。此工艺中的关键部件是电介质,它可以光滑和激活堆叠层的表面,实现有效粘合,并对堆叠中的不同Chiplet进行电绝缘。Imec 的专有方法采用 SiCN 作为键合电介质,将互连间距缩小至 700nm。其路线图甚至预测间距为 400nm 和 200nm。

5 微凸块与混合键合 对于 2.5D 技术,使用小焊料凸块将Chiplet放置在中介层的顶部,以建立电气和机械连接。微凸块之间的间距越小,连接速度越快,稳定性也越高。行业中微凸块的间距通常为 50µm 至 30µm。Imec 正在研究如何将间距减小到 10µm 甚至 5µm。 与 2.5D 中使用的微凸块相比,3D 堆栈中的混合键合产生的间距明显更小。那么,是否有可能在其他地方使用混合键合?事实上,在裸片到晶圆的方法(基于硅)中,Chiplet可以键合到硅中介层上,间距达到几微米。目前最佳的裸片到晶圆放置精度接近 250nm,并非200nm,而尖端的晶圆到晶圆键合可以降低到 100nm 的覆盖精度。预计键合设备和相关工艺的改进将进一步降低50%。不过,混合键合涉及额外的处理步骤,例如表面活化和对准,这可能会影响制造成本。 晶圆对晶圆键合、裸片对晶圆键合和微凸块将在成本、间距、兼容性和互操作性之间权衡共存。在 2.5D 中,Chiplet通常来自不同的供应商,并且已经经过一系列的测试和操作。微凸块将成为首选,因为它们提供了一种无需表面处理的标准化方法。此外,对于有机 RDL,微凸块仍然是首选,因为有机聚合物在加热时会膨胀得更多,并且无法充分平面化。 6 结论和思考 随着规模技术变得越来越复杂,设计和处理成本也越来越高,对于小规模应用(想想汽车行业中大量的型号和类型)来说,在最先进的技术节点上开发专用 SoC 变得更具挑战性。将功能和技术节点分成不同的Chiplet被证明更具成本效益,并且比尖端工艺技术中的巨型芯片具有空间和性能优势。 虽然模块化方法可以解决多芯片封装的复杂性和成本问题,但这种模式转变也带来了特定的技术挑战。尺寸只是其中一个挑战。Chiplet研究的很大一部分致力于使互连变得更小和/或探索将各个部分组合在一起的不同概念。当将Chiplet堆叠在一起时,散热问题和电力传输(通过背面电力传输网络等新架构解决)变得至关重要。最后,需要进一步的标准化工作,以确保不同Chiplet之间的兼容性和通信。

|

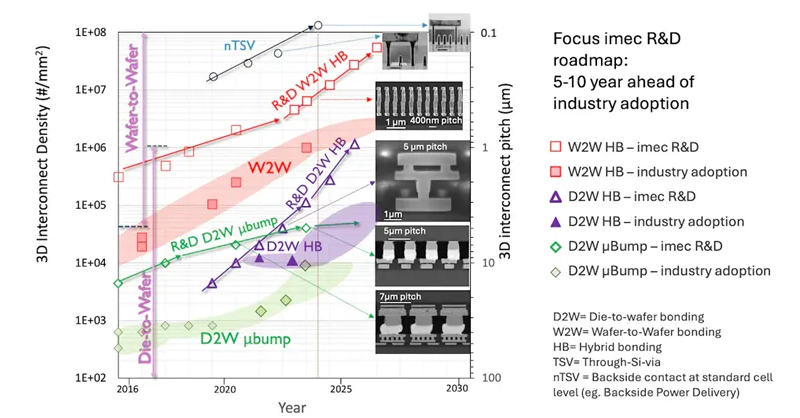

图 4 imec 的 3D 互连路线图总结了互连Chiplet的不同方法以及预计的互连密度和间距。

图 4 imec 的 3D 互连路线图总结了互连Chiplet的不同方法以及预计的互连密度和间距。